ADI在汽车钢板弹簧滑板座上的应用

基于Adamscar板簧工具箱的钢板弹簧建模及仿真

10.16638/ki.1671-7988.2021.04.029基于Adams/car板簧工具箱的钢板弹簧建模及仿真刘君程1,姜家如2,宋绍文2,罗传东2,王涛2(1.安徽江淮汽车股份有限公司国际公司,安徽合肥230601;2.安徽江淮汽车股份有限公司技术中心,安徽合肥230601)摘要:文章主要基于某车后悬架结构模型,提取建立悬架模型所需参数,利用美国MDI公司开发的Adams/car软件所嵌入的leafspring子模块进行钢板弹簧悬架模型建立,并且详细描述了板簧模型建立过程,进而完成板簧垂向刚度变化对比,形成与该车相对应的板簧悬架动力学模型。

在文章最后,对后悬架板簧模型与该车后悬架同向轮跳试验测得各参数变化趋势进行对比,吻合度达到95%以上。

关键词:钢板弹簧;垂向刚度;同向轮跳中图分类号:U461.99 文献标识码:A 文章编号:1671-7988(2021)04-95-03The foundation and simulation of leafspring by Adams/carLiu Juncheng1, Jiang Jiaru2, Song Shaowen2, Luo Chuandong2, Wang Tao2(1.Anhui Jianghuai Automobile Group Corp., Ltd. International Company, Anhui Hefei 230601;2.Technology Center of Anhui Jianghuai Automobile Group Corp., Ltd, Anhui Hefei 230601)Abstract:This text mainly according to the back of the some car hang a structure pattern, withdraw to create to hang the parameter that a pattern needs, make use of the leafspring son mold mass progress steel plate spring imbeding in the Adams/car software that the United States' MDI company develops to hang a pattern establishment; And vs board Huang pattern create the process carry on detailed present, complete board Huang just the degree changed contrast and forminged the car's contra thus should of the board Huang hangs a kinetics pattern. In this text end, vs behind hang a board Huang pattern and the car behind hang a stand to together jump toward the wheel test to measure each parameter change the trend carry on contrast and fit together a degree to hit above 95%.Keywords: Leaf spring; Vertical stiffness; Same direction wheel jumpCLC NO.: U461.99 Document Code: A Article ID: 1671-7988(2021)04-95-03引言随着市场对车辆产品设计制造快速多变,同时又要保证性能要求,基于多体动力学的虚拟样机仿真技术在汽车行业得到广泛的应用。

ADAMS软件在汽车零部件设计中的应用

ADAMS软件在汽车零部件设计中的应用0 前言现代设计方法是随着当代科学技术的飞速发展和计算机技术的广泛应用而在所涉及领域发展起来的一门新兴的多元交叉学科。

它是以设计产品为目标的一个总的知识群体的总称。

目前它的内容主要包括:优化设计、可靠性设计、计算机辅助设计、虚拟样机设计、模块化设计、有限元法等。

汽车行业是一个高速发展的行业,其竞争也日趋激烈,在这种情况下,新产品推出的速度也越来越快。

将现代设计方法用于汽车及其零部件的设计当中,可大幅度提高设计质量,降低设计成本、缩短产品开发周期。

本文简单介绍了ADAMS软件在设计汽车及其零部件中的应用。

1 ADAMS软件简介ADAMS,即机械系统动力学自动分析,该软件是美国MDI公司开发的虚拟样机分析软件,可对虚拟机械系统进行静力学、运动学和动力学分析。

另一方面,又是虚拟样机分析开发工具,其开放性的程序结构和多种接口,可以成为特殊行业用户进行特殊类型虚拟样机分析的二次开发工具平台。

该软件由基本模块、扩展模块、接口模块、专业领域模块及工具箱5类模块组成,可在航空航天、汽车工程、铁路车辆及装备、工业机械、工程机械等多个领域内应用。

ADAMS是世界上应用广泛且最具有权威性的机械系统动力学仿真分析软件,其全球市场占有率一直保持在50%以上。

利用ADAMS软件,用户可以快速、方便地创建完全参数化的机械系统几何模型。

过去需要几星期、甚至几个月才能完成的建造和测试物理样机的工作,现在利用ADAMS软件仅需几个小时就可以完成,并能在物理样机建造前,就可以知道各种设计方案的样机是如何工作的。

在汽车及其零部件的设计上,技术团队可以应用汽车工程专业领域模块,快速建立和测试整车和子系统的功能化虚拟样车,这可以帮助在车辆研发过程中大量节省时间、降低费用和风险,提升新车设计的品质。

现简单介绍其中相关的几个模块。

2 相关模块2.1 轿车模块(ADAMS/Car)该模块集成了多家公司在汽车设计、开发等方面的经验,是一个整车设计软件包。

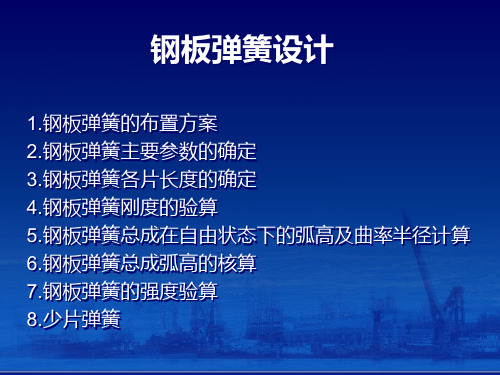

钢板弹簧设计

2.钢板弹簧主要参数的确定

• 在进行钢板弹簧计算之前,应当知道下列初始条件:满载静止时 汽车前、后轴(桥)负荷G1 、 G2 和 簧 下 部 分 荷 重 Gu1 、 Gu2 , 并据此计算出单个钢板弹簧的载荷: Fw1 = (G1 − Gu1 ) / 2 和 Fw2 = (G2 − Gu2 ) / 2 ,悬架的静挠度 fc 和 动挠度 fd ,汽车的轴距等。 1.满载弧高 fa

• (2)钢板弹簧各片自由状态下曲率半径的确定

• 因钢板弹簧各片在自由状态下和装配后的曲率半径不同,各片自 由状态下做成不同曲率半径的目的是:使各片厚度相同的钢板弹 簧装配后能很好地贴 紧,减少主片工作应力,使各片寿命接近。

• 图 6—15 钢板弹簧各片自由率半径由下式确定

经重新选用各片预应力 再行核算。

7 钢板弹簧强度验算

• (1)紧急制动时,前钢板弹簧承受的载荷最大,在它的后半段出现

的最大应力 σmax 用下 式计算

max G1m1'l2 l1 c l1 l2 W0

(6-17)

式中,G1 为作用在前轮上的垂直静负荷;m1' 为制动时前轴负荷 转移系数, 轿车:m1' =1.2~ 1.4,货车: m1' =1.4~1.6; l1 、 l 2 为钢板弹簧前、后段长度; ϕ 为道路附着系数,取 0.8;W0 为钢板弹簧总截面系数;c 为弹簧固定点到路面的距离(图 6-

3 .钢板弹簧各片长度的确定

• 片厚不变宽度连续变化的单片钢板弹簧是等强度梁,形状为菱形

(两个三角形)。将由两 个三角形钢板组成的钢板弹簧分割成宽度

相同的若干片,然后按照长度大小不同依次排列、 叠放到一起,

就形成接近实用价值的钢板弹簧。实际上的钢板弹簧不可能是三

碟形弹簧的用法

碟形弹簧的用法碟形弹簧是一种广泛应用于工业和机械领域的弹簧产品。

他们的设计和制造可以帮助控制和储存能量,以及在机械装置中提供补偿和支撑功能。

在本文中,我们将深入探讨碟形弹簧的用途、优势和制造过程。

一、碟形弹簧的用途碟形弹簧具有多种用途,下面将对其主要用途进行详细介绍:1. 机械振动控制:碟形弹簧可以用于减震和减振,帮助机械设备吸收和减轻由振动和冲击引起的能量,减小机械设备的振动幅度,延长设备寿命。

2. 阀门和压力调节器:碟形弹簧可以用于阀门和压力调节器中,通过调整弹簧的刚度和数量,来控制阀门的开启和关闭的压力范围,实现流体的精确调节。

3. 自动换向装置:碟形弹簧广泛应用于自动换向装置中,以提供换向阀的力量和补偿能力,确保设备的正常、稳定运行。

4. 汽车悬挂系统:碟形弹簧在汽车悬挂系统中起到重要作用,可以减少车辆行驶过程中的颠簸和震动,提升行驶舒适性和稳定性。

5. 机械传动装置:碟形弹簧常常作为离合器或制动器的重要组成部分,用于传递力量和实现传动控制。

以上仅是碟形弹簧部分常见的用途,实际上,由于其结构特点和弹性特性,碟形弹簧在工业制造、汽车、航空航天、船舶等领域都有着广泛的应用。

二、碟形弹簧的优势碟形弹簧相较于其他弹簧产品,具有独特的优势和特点,主要包括以下几点:1. 空间利用:碟形弹簧相对于螺旋弹簧和扭转弹簧来说,可以更有效地利用空间,因为碟形弹簧可以在相同空间内提供更大的弹簧力量。

2. 寿命长:碟形弹簧的设计结构更为复杂和精密,使得其在相同工作条件下,寿命往往比其他形式的弹簧更长。

3. 精度高:由于碟形弹簧可以根据客户的精确要求进行设计和加工,因此可以提供更高的精度和稳定性。

4. 可调性强:碟形弹簧可以通过改变其材料、层数和外形尺寸来调节其弹性特性,以满足不同的工作需求。

5. 负载能力大:相对于螺旋弹簧和扭转弹簧来说,碟形弹簧可以在较小的空间内提供更大的负载能力。

以上是碟形弹簧相较于其他形式弹簧的优势和特点,这些特性使得碟形弹簧在工业和机械应用中受到广泛的青睐。

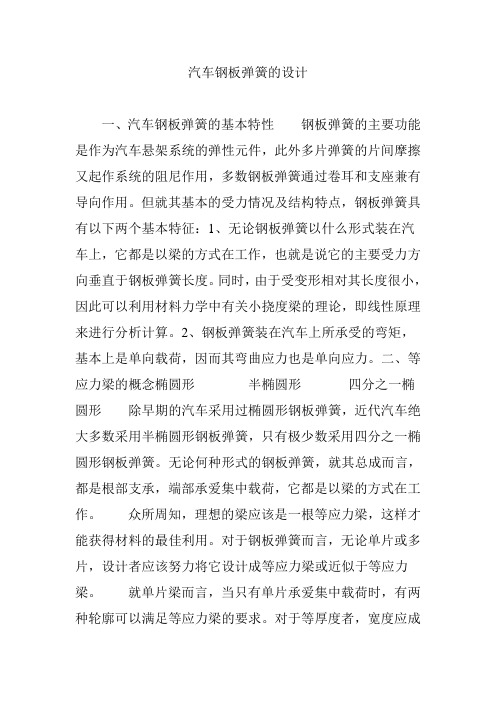

汽车钢板弹簧的设计

汽车钢板弹簧的设计一、汽车钢板弹簧的基本特性钢板弹簧的主要功能是作为汽车悬架系统的弹性元件,此外多片弹簧的片间摩擦又起作系统的阻尼作用,多数钢板弹簧通过卷耳和支座兼有导向作用。

但就其基本的受力情况及结构特点,钢板弹簧具有以下两个基本特征:1、无论钢板弹簧以什么形式装在汽车上,它都是以梁的方式在工作,也就是说它的主要受力方向垂直于钢板弹簧长度。

同时,由于受变形相对其长度很小,因此可以利用材料力学中有关小挠度梁的理论,即线性原理来进行分析计算。

2、钢板弹簧装在汽车上所承受的弯矩,基本上是单向载荷,因而其弯曲应力也是单向应力。

二、等应力梁的概念椭圆形半椭圆形四分之一椭圆形除早期的汽车采用过椭圆形钢板弹簧,近代汽车绝大多数采用半椭圆形钢板弹簧,只有极少数采用四分之一椭圆形钢板弹簧。

无论何种形式的钢板弹簧,就其总成而言,都是根部支承,端部承爱集中载荷,它都是以梁的方式在工作。

众所周知,理想的梁应该是一根等应力梁,这样才能获得材料的最佳利用。

对于钢板弹簧而言,无论单片或多片,设计者应该努力将它设计成等应力梁或近似于等应力梁。

就单片梁而言,当只有单片承爱集中载荷时,有两种轮廓可以满足等应力梁的要求。

对于等厚度者,宽度应成三角形,对于等宽度者,厚度为抛物线形状。

当然,从理论上讲,只要截面系数沿片长方向与弯矩成比例变化,都可以成为等应力梁。

然而汽车上几乎没有采用同时变厚又变宽的弹簧。

上述轮廓线只是对弯曲应力而言,实际上钢板弹簧端部受剪切强度的要求以及卷耳的存在,第一种轮廓只能是在三角形端部加上等宽的矩形或整个宽度成为梯形,而第二种轮廓只能是抛物线端部接上一段等厚度的矩形或厚度按梯形变化的梁。

为了简化轧制工艺,对于等宽度者,可用梯形代替抛物线。

此外,根部也设计成为平直的,便于与支承座贴合,也就是说,或者由梯形和根部、端部为矩形的三段直线构成。

所以,在实际应用上,只能把弹簧设计成为近似的等应力梁。

由于结构上的原因,没有人在汽车上采用等厚度变宽度的单片钢板弹簧,但等宽度变厚度的单片钢板弹簧早就得到实际的应用。

adi等温淬火球墨铸铁力学

adi等温淬火球墨铸铁力学摘要:1.ADI 等温淬火球墨铸铁的概述2.ADI 等温淬火球墨铸铁的力学性能3.ADI 等温淬火球墨铸铁的应用领域正文:【概述】ADI 等温淬火球墨铸铁,即Austempering Ductile Iron,是一种在奥氏体相区进行等温淬火的球墨铸铁。

这种材料在保留了球墨铸铁的高强度和耐磨性的同时,还具有很好的韧性和耐疲劳性,因此在许多工业领域得到了广泛的应用。

【力学性能】ADI 等温淬火球墨铸铁的力学性能主要表现在以下几个方面:1.高强度:ADI 等温淬火球墨铸铁的强度可以达到1200-1800MPa,这得益于等温淬火过程中奥氏体的形成和随后的相变。

2.高韧性:由于等温淬火过程中产生的奥氏体相变,使得ADI 等温淬火球墨铸铁具有良好的韧性,可以有效防止材料的断裂和破损。

3.耐磨性:ADI 等温淬火球墨铸铁的耐磨性主要来源于其球墨铸铁基体的微观结构,这种结构可以有效地减少材料表面的磨损。

4.耐疲劳性:ADI 等温淬火球墨铸铁在反复应力的作用下,不容易产生疲劳破坏,因此具有很好的耐疲劳性。

【应用领域】由于ADI 等温淬火球墨铸铁的优异力学性能,使其在许多工业领域得到了广泛的应用,主要包括:1.汽车工业:ADI 等温淬火球墨铸铁可以用于制造汽车的轮毂、齿轮、轴承座等部件,提高汽车的运行效率和安全性。

2.机械工业:ADI 等温淬火球墨铸铁可以用于制造各种机械设备的关键部件,如轴类零件、齿轮、联轴器等,提高设备的运行效率和寿命。

3.铁路运输:ADI 等温淬火球墨铸铁可以用于制造铁路车辆的各种部件,如轮轴、齿轮、轴承座等,提高铁路运输的安全性和效率。

4.石油化工:ADI 等温淬火球墨铸铁可以用于制造石油化工设备的各种部件,如阀门、泵、压缩机等,提高设备的运行效率和安全性。

汽车悬架上的扭杆弹簧及其应用

汽车悬架上的扭杆弹簧及其应用扭杆弹簧具有质量小、结构简单等特点,正因为存在这些特点而得到了广泛的使用。

近年来随着科技的发展,目前扭杆弹簧具有很高的弹性极限以及良好的热处理性能。

文章在这种形势下对扭杆弹簧的优势、结构原理、加工步骤、装配过程等方面展开了分析与探讨。

标签:汽车悬架;扭杆弹簧;应用1 扭杆弹簧优势的发挥扭杆弹簧是汽车悬架金属弹簧中的一种,除了扭杆弹簧之外,汽车悬架还有钢板弹簧和螺旋弹簧。

扭杆悬架装置的主要优点是质量轻、结构简单、制造工艺成熟等。

扭杆弹簧在发展历程上经历了应力、强度、缓冲能力从低到高的过程。

尤其是近30年,随着科技水平的不断发展,扭杆弹簧在性能上也有了很大的提高,高强度、应力扭杆的使用就是一个重要的标志,这时缓冲能力和静应力都已经达到了一个比较高的水平。

在众多扭杆悬架零件中,扭杆弹簧只是其中之一,值得一提的是这种零件具有相对优良的性能。

只有使最大工作应力得到进一步提高,悬架装置的性能才会更优良。

在悬架装置装配过程中要对扭杆的一端进行固定,固定位置一般在车身或者车架上,而扭杆的另一端则要固定在悬架的摆臂上,同时连接车轮,通过受力而产生扭转,再利用扭转变形起到一种缓冲作用。

结合图1,如果摆臂弹簧出现了扭转变形,车架和车轮之间就会呈现出一种弹性联系,而震动就会被这种扭转弹力吸收,形成能量存储,进而起到弹性元件的作用。

2 扭杆弹簧的结构特性从使用方式上来看,汽车上的扭杆弹簧主要通过纵向与横向两种方式使用,其中横向装置的使用频率多一些。

少数车型会用横向装置扭杆替代螺旋弹簧,除此之外,其他横向装置扭杆都是用来平衡两边车轮受力的。

而纵向装置扭杆通常被用来替代螺旋弹簧或者片状弹簧的。

一般来说,独立悬架系统车经常使用扭杆弹簧,例如皮卡和轻客等。

结合图2,可以看出扭杆弹簧的结构是一根弹簧钢支撑的金属杆,这根金属杆具有一定的扭转弹性,它的断面通常为圆形。

扭杆弹簧的形状似一根长杆,长杆的两端被加工为六角形、方形或渐开线花键等,这样的设计在固定时是非常有利的。

卡车板簧的应用原理

卡车板簧的应用原理1. 什么是卡车板簧卡车板簧是一种用于卡车或其他重型商用车辆悬挂系统的组件。

它是由多个弯曲薄钢片组成的弹簧,用于支撑和缓冲重型车辆的负载和震动。

卡车板簧通常被安装在前后两个悬架系统中,用于提供悬挂系统的弹性和稳定性。

2. 卡车板簧的结构和工作原理卡车板簧由多个弯曲的薄钢片通过中间的螺栓连接而成,形成一个具有弹性的整体结构。

这些薄钢片的数量可以根据车辆的负载和悬挂系统的需求来确定。

卡车板簧通常由两至五片薄钢片叠加而成,以提供所需的强度和弹性。

卡车板簧通过连接到悬挂系统的底座来支撑车辆的负载。

当车辆通过不平的路面、颠簸或碰撞时,卡车板簧会受到压缩和扭曲力,从而吸收和减缓这些震动和冲击力。

这种压缩和扭曲的力量使卡车板簧变形,并且通过其弹性对车辆进行缓冲和稳定。

3. 卡车板簧的优势和应用领域卡车板簧在商用车辆的悬挂系统中具有很多优势和广泛的应用领域。

以下是一些主要的优势和应用领域:•强度和耐久性: 卡车板簧由高质量的薄钢片制成,具有很高的强度和耐久性。

它能够承受重载和恶劣的路况条件,并保持长时间的稳定性。

•可调节性: 卡车板簧的弹性和稳定性可以通过增加或减少薄钢片的数量来调节。

这样就可以根据车辆的负载和行驶条件来调整悬挂系统的性能。

•成本效益: 卡车板簧相对于其他悬挂系统来说成本较低。

它的制造和安装相对简单,维护成本也较低,因此在商用车辆中得到了广泛的应用。

•适应性: 卡车板簧适用于各种不同的商用车辆,包括卡车、挂车、客车等。

它可以应对不同的负载和行驶条件,并提供卓越的悬挂性能。

•混合悬挂系统: 卡车板簧还可以与其他类型的悬挂系统,如空气悬挂系统、液压悬挂系统等进行组合使用,以获得更好的悬挂性能和舒适性。

4. 使用卡车板簧需要注意的问题尽管卡车板簧在商用车辆中被广泛应用,但使用时仍需注意以下问题:•防腐蚀: 卡车板簧暴露在恶劣的环境中,容易受到腐蚀和损坏。

因此,定期的维护和保养对于延长使用寿命和保持悬挂系统性能至关重要。

变截面横置钢板弹簧的作用

变截面横置钢板弹簧的作用

变截面横置钢板弹簧是汽车悬架系统中的一种弹性元件,其作用

是在汽车行驶过程中,承受来自路面的各种作用力,并将这些力传递

给车身,同时保证车辆的操控性和稳定性。

具体来说,变截面横置钢

板弹簧的作用包括以下几个方面:

1. 弹性支撑:变截面横置钢板弹簧通过其弹性变形,可以将路面作用力传递给车身,同时提供一定的缓冲,减少车辆的振动和冲击。

2. 侧倾控制:变截面横置钢板弹簧可以在车辆转弯或高速行驶时,通过其变形来控制车身的侧倾角度,提高车辆的稳定性和操控

性。

3. 载荷分配:变截面横置钢板弹簧可以通过其变形来调整车身的载荷分配,使车轮的载荷更加均匀,提高车辆的行驶平顺性和通过

性。

4. 减振降噪:变截面横置钢板弹簧可以通过其弹性变形来吸收路面的振动和噪音,降低车辆的行驶噪音和振动,提高车辆的乘坐舒适性。

变截面横置钢板弹簧是汽车悬架系统中非常重要的一种弹性元件,其作用是提供弹性支撑、侧倾控制、载荷分配、减振降噪等,以保证车辆的操控性和稳定性,提高车辆的乘坐舒适性和行驶平顺性。

汽车钢板弹簧的设计与悬架性能分析

10.16638/ki.1671-7988.2018.19.051汽车钢板弹簧的设计与悬架性能分析姜永晴,肖冰,赵萍(陕西重型汽车有限公司,陕西西安710000)摘要:文章主要介绍了钢板弹簧设计流程及步骤,对汽车钢板弹簧的设计流程进行梳理和算法说明,为板簧设计提供一定的参考指导;同时从钢板弹簧悬架的强度、刚度及弹性特性方面为切入点,介绍了悬架性能分析的方法及衡量指标,为悬架性能分析指明方向;使钢板弹簧悬架设计有了清晰的步骤,挺高了悬架设计的效率与可靠性。

关键字:汽车钢板弹簧;参数匹配;强度;刚度中图分类号:U462 文献标识码:A 文章编号:1671-7988(2018)19-147-03Design and Suspension Performance Analysis of Vehicle Steel SpringJiang Yongqing, Xiao Bing, Zhao Ping( Shaanxi Heavy Automobile Co., Ltd., Shaanxi Xi'an 710000 )Abstract:This paper mainly introduces the design flow and steps of steel spring, combs the design flow of automobile steel spring and explains the algorithm, so as to provide some reference guidance for the design of steel spring. At the same time, from the aspects of strength, stiffness and elastic characteristics of the spring suspension of the steel plate, the method and measurement index of the suspension performance analysis are introduced, and the direction of the suspension perfor -mance analysis is pointed out. The design of the steel spring suspension has a clear step, which is quite high efficiency and reliability of the suspension design.Keywords: car steel spring; Parameter matching; Strength; stiffnessCLC NO.: U462 Document Code: A Article ID: 1671-7988(2018)19-147-03前言汽车钢板弹簧是汽车悬挂系统中重要的弹性元件,起着连接车轮和车架的作用,主要用来传递车轮与车架之间的力和力矩,缓和由路面不平引起的冲击载荷和振动,因其结构简单,维修保养方便,制造成本低,而在商用车中得到了广泛使用⋯。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

圆园19/3现代铸铁ADI在汽车钢板弹簧滑板座上的应用王蕾1,吴光英2(1.南京航空航天大学材料科学与技术学院,江苏南京210016;2.南京光英炉业有限公司,江苏南京211135)摘要:介绍了等温淬火球墨铸铁的等温转变过程及影响因素,详细阐述了ADI在汽车钢板弹簧滑板座上的应用,主要工艺参数为:(1)化学成分控制在w(C)3.58%,w(Si)2.52%,w(Mn)0.35%,w(Mo)0.175%,w(Cu)0.51%,w(S)0.01%,w(P)0.035%;(2)通过对热处理的不同等温温度和等温时间进行对比,最终确定奥氏体化加热温度为900益时保温30min、

等温温度为340益时等温60min的热处理工艺。生产结果显示:试样的基体组织为无碳针状铁素体贝氏体+残余奥氏体,抗拉强度逸1000MPa,伸长率5%,硬度310~380HBW,满足技术要求。关键词:球墨铸铁;等温淬火工艺;汽车钢板弹簧滑板座中图分类号:TG255文献标识码:B文章编号:员园园猿原愿猿源缘(圆园19)园3原园园01原05

阅韵陨:10.3969/j.issn.1003-8345.2019.03.001

ApplicationofADIinAutomobileSteelPlateSpringSliderSeatWANGLei1,WUGuang-Ying2

(1.CollegeofMaterialScienceandTechnology,NanjingUniversityofAeronauticsandAstronautics,Nanjing210016,China;2.NanjingGuangyingStoveCompany,Nanjing211135,China)

Abstract:Thewasothermaltransformationprocessofaustemperednodularironanditsinfluencingfactorswereintroduced.TheapplicationofADIinautomobilespringsliderseatwasdescribedindetail.Themainprocessparameterswere:(1)

Controlthechemicalcompositionatw(C)3.58%,w(Si)2.52%,w(Mn)0.35%,w(Mo)0.175%,w(Cu)0.51%,w(S)0.01%,w(P)0.035%.(2)Bycomparingdifferentwasothermaltemperaturesandwasothermallyholdingtimeofheattreatment,finallytheheattreatmentprocesswasdeterminedas:austenitizingheatingtemperatureof900益,holdingtimeof30min,wasothermaltemperatureof340益holdingtimeof60min.Theproductionresultshowed:thematrixstructureofthesamplewasofcarbonfreeacicularferritebainite+residualaustenite,tensilestrengthwasgreaterthanorequalto1000MPa,elongationwasof5%,hardnesswasof310~380HBW,therebythetechnicalrequirementsweremet.Keywords:nodulariron;wasothermalquenchingprocess;automobilesteelplatesliderseat

收稿日期:2018-12-07修定日期:2019-05-25

作者简介:王蕾(1960.07-),女,汉族,江苏常州人,毕业于南昌航空学院金相热处理专业,主要从事金相分析、时效分析、化学热处理以及ADI等方面的研究工作。

ADI是球墨铸铁经奥氏体等温处理后获得的,是上世纪六七十年代开发的一种具有较高性价比的新型工程材料,具有高强度、高伸长率以及高冲击韧度的良好综合力学性能,即:抗拉强度>1000MPa,伸长率3%~10%,冲击韧度30~150J/cm2,弯曲疲劳强度360~400MPa。该材料明显优于铁素体球墨铸铁和珠光体球墨铸铁,也明显优于贝氏体球墨铸铁以及调质处理的球墨铸铁,特别是具有较高的弯曲疲劳强度和耐磨性[1]。奥-贝球墨铸铁热处理后有很好的综合性能,与同等韧性的普通球墨铸铁相比,强度提高1倍,与合金钢相当,但其弹性模量比普通球墨

铸铁低20%(减少接触应力),且减震性、减摩抗磨性更佳。美国科学家JohnKeough认为:ADI是材料中的高科技产品,ADI取代原球墨铸铁件、铸钢件、锻钢焊接件和某些Al合金件,在载重汽车、小轿车、柴油机、建筑机械、铁路(机车)、农业

NodularIron1现代铸铁圆园19/3

机械、闸门工程等领域得到越来越多的应用,用来制造曲轴、齿轮、齿轮架、钢板弹簧支架、支撑座、衬套、发动机固定支架、连杆、缸体、风镐机头、万向连轴节、闸瓦、火车斜楔、销套、磨耗板、汽车轮毂等要求高强度、耐冲击、耐磨和有疲劳性能要求的零件。奥-贝球墨铸铁包括2个阶段的热处理:第1阶段,铸铁在850~950益进行充分奥氏体化,充分的奥氏体化是指铸铁组织全部都转变成FCC(面心立方体)结构,并含饱和C量的奥氏体;第2阶段,铸铁快速在239~399益的介质中进行淬火,并在此温度范围内保温0.5~4h,需根据所要求的组织进行严格地控制,等温处理后,将铸件空冷至室温[2]。员ADI的等温转变过程ADI就是将普通球墨铸铁(铁素体基体+球状石墨)工件通过奥氏体化加热保温一定时间后放入盐浴中进行等温淬火热处理,基体组织由原来单一的奥氏体转变成为贝氏体铁素体+富C奥氏体+白亮区。一般认为,此过程分为2个阶段:第1阶段,奥氏体分解成贝氏体铁素体+富C奥氏体;第2阶段:富C奥氏体进一步分解成铁素体+碳化物。贝氏体等温转变原理如图1所示。2ADI的影响因素要获得理想的奥-贝球墨铸铁组织,严格控制球墨铸铁的冶金质量很重要,工件必须球化良好,夹渣少,此外,化学成分、热处理工艺及工件的原始组织都对奥-贝组织的形成有影响。2.1化学成分对奥-贝球墨铸铁的影响

2.1.1C和SiC具有稳定奥氏体和阻碍贝氏体转变的作

用,对残余奥氏体的稳定起着决定性的作用,w(C)量一般控制在3.5%~3.7%,C是石墨化形成元素,球墨铸铁中w(C)量可阻碍渗碳体析出,但是w(C)量过高会提高CE而造成石墨漂浮。

奥-贝球墨铸铁的化学成分要求w(C)和w(Si)量高、w(Mn)量低,并根据铸件壁厚添加适

当的合金元素Mo、Cu、Ni、Si抑制贝氏体反应中碳化物的析出,使贝氏体铁素体的形核、长大并不伴随碳化物的析出,成为无碳化物贝氏体,Si在球墨铸铁中不仅能提高共析转变温度,而且还加宽了共析转变温度范围,缩短珠光体、贝氏体转变的孕育期,并且使转变终了时间延迟[3]。奥-贝球墨铸铁的性能随着w(Si)量的提高而提高,特别是w(Si)量较低时更显著。当w(Si)量超过2.9%

以后,性能不再增加;当w(Si)量超过3.4%以后,冲击韧度迅速下降。2.1.2Mn和PMn扩大酌区,降低过冷奥氏体的分解,使奥

氏体稳定,显著提高淬透性,且大截面可淬透。Mn

还可使高温转变区和中温转变区分离,并将上、下贝氏体相变区明显分开,显著降低MS点,降低奥-贝球墨铸铁的塑性,同时强度也有所降低。Mn

的最大问题是容易偏析到共晶晶粒周围,导致碳化物析出。Mn在奥氏体中的溶解度为0.5%,超过0.5%时,就会抑制贝氏体转变,导致晶界附近的贝氏体转变不完全,Mn在晶界内产生正偏析,显著降低球墨铸铁韧性,在生产中可采取强化孕育来消除Mn对组织和性能的不利影响。因此,Mn一般控制在0.2%~0.5%。而P易偏析,w(P)

量超过1%时,就会产生2%~3%的磷共晶,导致应力集中,降低球墨铸铁的强度、塑性、韧性,因此,w(P)量应控制在0.06%以下。2.1.3MoMo是ADI常用的合金元素,使C曲线右移,

是提高淬透性最有效的元素之一,保证在不同断面上得到淬透要求的组织,不出现淬不透的现象,同时推迟珠光体和贝氏体转变。Mo促进奥氏

图1贝氏体等温转变原理图Fig.1Wasothermaltransformationprinciple

diagramofbainite

时间02004006008001000MS

Mf

马氏体

贝氏体

铁素体珠光体

A1

球墨铸铁

NodularIron

2圆园19/3现代铸铁表1化学成分Tab.1Chemicalcompositions体组织,但比Cr、Mn偏析倾向都大,凝固时易富集在共晶团周围,导致碳化物析出,降低韧性,恶化加工性。因此,将其含量控制在0.2%。2.2ADI的热处理工艺参数2.2.1奥氏体化温度和时间等温淬火工艺由2个环节组成,奥氏体化转变和等温温度。工件的奥氏体化条件对后续的等温转变有较为重要的影响,对于奥氏体化的加热温度和保温时间,汤崇熙认为[4],奥氏体化温度以刚超过临界温度为宜,因此,奥氏体化温度以880~950益为宜,且要求强度高时奥氏体化温度选上限,因为随着奥氏体化温度的升高,奥氏体中w(C)量增多,奥氏体越稳定,随之在转变过程中有部分奥氏体转变成了马氏体和高C贝氏体,使韧性下降,强度、硬度上升;反之,要求有较高的韧性,则选择下限温度。为了获得较好的塑性和冲击韧性,生产中保持足够的奥氏体化时间十分重要。奥氏体化温度最好采用下限,保温时间在0.3~3.5h,w(C)和w(Si)量高时,选择适当延长奥氏体化时间。2.2.2等温温度和保温时间的确定根据C曲线,等温温度在MS点以下,易得到淬火马氏体,一般认为340益是上、下贝氏体的分界温度,MS线至340益范围内获得下贝氏体,具有良好的耐磨性。抗拉强度在300益为最大值,380益韧性为峰值。因此,等温温度通常为320~390益,保温时间通常在100min,强度、伸长率均达到最高值,而合金球墨铸铁等温时间要适当延长。3ADI在汽车钢板弹簧座上的应用用于载重工程车上的汽车钢板弹簧座原采用高频淬火工艺,寿命短,在工作时承受较大的承载力和冲击力,现改用等温淬火处理技术。汽车钢板弹簧座的铸件结构如图2所示,技术要求为:材料牌号QTD1050-700-6,抗拉强度逸1000MPa,伸长率5%,硬度310~380HBW。3.1化学成分的确定为了保证ADI汽车钢板弹簧座具有良好的性能,必须严格控制弹簧座的化学成分,如表1所示。3.2热处理工艺根据汽车钢板弹簧座的技术要求,参照欧洲标准EN1564,结合汽车钢板弹簧座的有效尺寸,制定的热处理工艺为:奥氏体化加热温度900益,保温30min,等温温度350益,等温40min,出炉空冷,记为1号样;等温60min,出炉空冷,记为2号样;等温温度340益,等温40min,出炉空冷,记为3号样;等温60min,出炉空冷,记为4号样,其热处理工艺曲线如图3所示。3.3力学性能检测图2汽车钢板弹簧座的铸件结构Fig.2Castingstructureofautomobilesteelplatespringseat(a)(b)化学元素要求值实际值C3.5~3.73.58Si2.3~2.82.52Mn0.2~0.50.35S臆0.020.010P臆0.060.035Mo0.15~0.20.175Cu0.4~0.60.51wB(%)wB(%)