50.球面密封结构的漏率预估

设备泄露概率统计标准

设备泄露概率统计标准01、密封点分类和统计范围1、动密封:各种机电设备(包括机床)的连续运动、旋转和住复、的两个部件之间的密封,属于动密封。

如压缩机轴,泵轴,各种釜类旋转轴等的密封均属动密封。

2、静密封:设备(包括机床)和厂内采暖设备、及其附属管线和附件,在运行过程中两个没有相对运动的部件之间的密封属于静密封。

如设备管线上的法兰、各种阀门、丝堵、活接头;机泵设备上的油标、附属管线;电气设备的变压器、油开关、电缆头;仪表孔板、调节阀、附属引线;以及其他设备的结合部位均属静密封。

02、密封点统计标准1、动密封点的统计标准:一对连续运动、旋转或往复、两个部件之间的密封算一个动密封点。

2、静密封点的统计标准:一个静密封点接合处,算一个静密封点。

如一对法兰,不论其规格大小,均算一个密封点。

一个阀门一般算四个密封点,如阀门后有丝堵或阀后紧接放空,则应各多算一点。

一个丝扣活接头,算三个密封点。

特别部位如连接法兰的螺栓孔与设备内部是连通的,除了接合面算一个密封点外,有几个螺栓孔应加几个密封点。

3、泄漏点的统计标准:有一处泄漏,就算一个泄漏点,不论是密封点或因焊缝裂纹、砂眼、腐蚀以及其他原因造成的泄漏,均作泄漏点统计。

泄漏率计算公式:泄漏率=(泄漏点数/静密封点数)×1000(0/00)03、动、静密封检验标准(一)、静密封检验标准:1、设备及管线的接合部位用,肉眼观察不结焦、不冒烟、无漏痕、无渗迹、无污垢。

2、仪表设备及汽、风源引线,焊接及其他连接部位用肥皂水试漏,无气泡;真空部位,用薄纸条顺的办法。

3、电气设备变压器、油开关、油浸纸绝缘电缆头等接合部位,用肉眼观察无渗漏。

4、氧气、氮气、空气系统,用用肥皂水检查无气泡。

5、蒸汽系统,用肉眼观察不漏气无水垢。

6、酸、碱等化学系统,用肉眼观察无渗迹、无漏痕、不结垢、不冒烟或用精密试纸试漏不变色。

7、水、油系统,宏观检查或用手摸无渗漏、无水垢。

8、各种机床的各种变速箱、立轴、变速手柄、宏观检查无明显渗漏。

压力容器泄漏孔大小的压力变化率预估方法

由式 ( 6) 近似计算, 时间取 !个单位, 根据上面

的假设, m i~ i- l leak age的计算式为:

-1

m i~

i-

l

leak age

=

A

!

p0 RT

0

1

pc

2 -

1RT 0 [ 1-

(

pc p0

-1

)]

( 14)

渐增大。 经过检查发现, 实验设备存在微小的泄漏问题。

当压力容器内部高压时, 从泄漏孔泄漏出来的气体 就多, 它直接反映到压力变化率的数值上, 即压力变 化率偏高, 最终导致泄漏孔大小计算量偏高于实际 数值。而当容器内部压力降低到较小时, 从泄漏孔 泄漏出来的气体量相对较小, 因此计算数值接近实 际泄漏孔大小, 实验压力变化率接近理论计算压力 变化率数值。通过分析可以知道, 压力容器密封情 况严重影响本实验的实验结果, 进而影响用预估方 法计算出的泄漏孔当量半径大小。

通道内部与外部截面为圆形, 中间可以为其它形状, 其具体形状取决于裂缝的几何特性, 用当量半径代

替半径。相对于容器壁厚, 当量半径是一个很小的

数值。

对于高压空气来说, 小孔口流动可以看作非稳 态的绝热流动过程 [ 7] 。但是某个时 刻的流动可以

当作稳态流动, 流动损失仅为局部损失。内部截面

0- 0和泄漏孔外部截面 c- c被当作控制体的两个

泄漏过程进行的很快, 选 择 3 s作为一个记录

此外, 测量容器内部压力大小的弹簧压力仪表 也影响测量结果的精度, 主要在于低压时它的灵敏 度相对低些。这些因素造成低压时计算的泄漏孔大 小偏离实际泄漏孔半径数值。

时间间隔。 由表 1中的实验数据可以看出, 随着时间变化,

机械密封漏量的经验法则

机械密封泄漏量性能要求及使用寿命1.泄漏量1)泄漏量的测定方法按照HG2099的规定。

其泄漏量为该压力下当量液体的体积,规定为:轴径大于80mm时,泄漏量不大于10mL/h;轴径不大于80mm 时,泄漏量不大于8mL/h。

单端面机械密封只对泄漏量做定性检查,以肉眼观察无明显气泡为合格。

2)被密封介质为液体时,平均泄漏量规定同上。

2.磨损量的大小要满足釜用机械密封使用期的要求,一般情况下,运转100h,软质材料的密封环磨损量不大于0.03mm。

3.在选型合理、安装使用正确的情况下,被密封介质为中性、弱腐蚀其他或液体时,机械密封的使用期一般为8000h;被密封介质为较强腐蚀性或易挥发气体时,机械密封的使用周期一般为4000h,特殊情况不受此限。

机械密封许允泄漏量、失效时泄漏量的经验法则一.中国1.泵用机械密封归类和基本属性:轻型机械密封、被密封介质为液体。

2.引用标准:JB/T 4127.1- 1985/1999 《机械密封技术条件》范围,本标准规定了轻型机械密封产品质量有关技术,性能,试验,验收,标志及包装等技术条件。

本标准适用于离心泵及其它类似旋转式机械的机械密封。

其工作参数一般为:工作压力为0~1.6MPa (指密封腔内实际压力) 工作温度为–20~80℃(指密封腔内实际温度) ;轴 (或轴套) 外径为10~120mm;转速不大于 3000r/min;介质为清水、油类和一般腐蚀性液体。

3.机械密封性能要求:1)泄漏量,当被密封介质为液体时,平均泄漏量规定如下:轴(或轴套)外径大于50mm 时,不大于5mL/h;轴(或轴套)外径不大于 50mm 时,不大于3mL/h. 对于特殊条件及被密封介质为气体时不受此限。

2)在试验台上试验条件:常温清水、转速不大于3000 r/min、封腔压力2.0MPa。

二.日本(JIS B2405-1977/2003):介质为液体时泄漏量不大于3mL/h对于特殊条件及被密封介质为气体时不受此限。

O型圈设计参考

一、概述

1.1 O形圈特点

O形圈是一种小截面的圆环形密封元件,常用截面是圆形。主要材料为合成橡

胶,在液压工程中是用的最多、最普遍的一种密封件,主要做静密封及滑动密

封用。与其他密封件比有如下特点:

a.密封性好,寿命长。

e.体积小,重量轻,成本低。

b.单圈就可对两个方向起密封作用。 f.密封部位结构简单,拆装方便

往复运动中橡胶O形圈的泄露

a 压力作用于O形圈一侧

c 油被带到楔形狭缝

b 接触部位放大图

back

d 油被挤入O形圈第一凹槽

2.3 O形圈的密封形式

1 按密封件与被密封装置的相对运动状态可以分为: 静密封、往复动密封、转动密封和开关密封。

2 按O形圈在矩形沟槽中压缩密封配合的压缩量大小(松紧程度)可分为:压紧、 套紧、液动、气动和转动5种基本密封配合,以及在端面倒角槽中挤紧密封配 合。此外还有滑动密封和浮动密封两种特殊密封方法。

h -----O型圈槽底与被密封表面的距离(沟槽深度),即O型圈压缩后 的截面高度(mm)

在选取O形圈的压缩率时,应从如下3方面考虑: 1.要有足够的密封接触面积; 2.摩擦力尽量小; 3.尽量避免永久变形。

3.1.1 压缩率

O型密封圈压缩率W的选择应考虑使用条件,静密封或动密封;静密封又可 分为径向密封与轴向密封;径向密封的泄漏间隙是径向间隙,轴向密封的泄漏间 隙是轴向间隙。轴向密封根据压力介质作用于O形圈的内径还是外径又分受内压 和受外压两种情况,内压增加的拉伸,外压降低O形圈的初始拉伸。上述不同形 式的静密封,密封介质对O形圈的作用方向是不同的,所以预压力设计也不同。 对于动密封则要区分是往复运动密封还是旋转运动密封。

二、O形圈密封工作状态

阀门泄漏标准

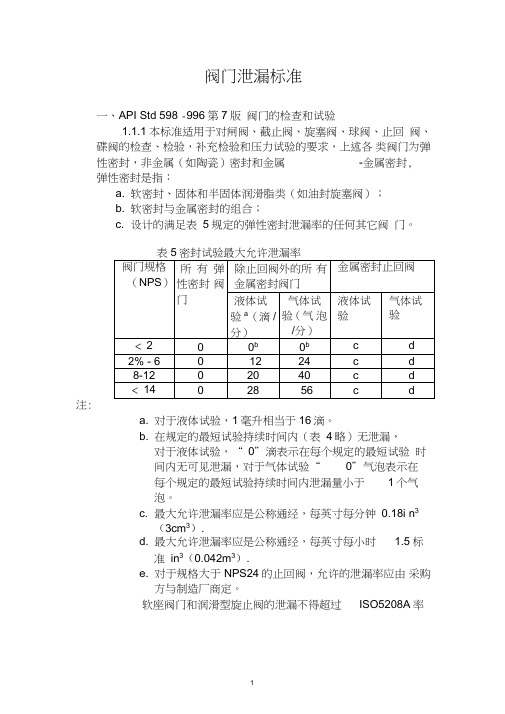

阀门泄漏标准一、API Std 598 -996第7版阀门的检查和试验1.1.1本标准适用于对闸阀、截止阀、旋塞阀、球阀、止回阀、碟阀的检查、检验,补充检验和压力试验的要求,上述各类阀门为弹性密封,非金属(如陶瓷)密封和金属-金属密封, 弹性密封是指:a. 软密封、固体和半固体润滑脂类(如油封旋塞阀);b. 软密封与金属密封的组合;c. 设计的满足表5规定的弹性密封泄漏率的任何其它阀门。

表5密封试验最大允许泄漏率注:a. 对于液体试验,1毫升相当于16滴。

b. 在规定的最短试验持续时间内(表4略)无泄漏,对于液体试验,“ 0”滴表示在每个规定的最短试验时间内无可见泄漏,对于气体试验“0”气泡表示在每个规定的最短试验持续时间内泄漏量小于1个气泡。

c. 最大允许泄漏率应是公称通经,每英寸每分钟0.18i n3(3cm3).d. 最大允许泄漏率应是公称通经,每英寸每小时 1.5标准in3(0.042m3).e. 对于规格大于NPS24的止回阀,允许的泄漏率应由采购方与制造厂商定。

软座阀门和润滑型旋止阀的泄漏不得超过ISO5208A率(不得有可见泄漏),金属座阀门的泄漏率不得超过ISO5208D 率。

二、API Std 600-2001 第11 版ISO10434: 1998ANSI/API Std 600-2001石油和天然气工业用阀盖螺栓连接的钢制闸阀1 适用范围本标准包括的公称直径DN为:25、32、40、50、65、80、100、150、250、300、350、400、450、500、600适用的压力等级PN为:20、50、110、150、260、420 适用的压力磅级为:150、300、600、900、1500、25007.1.2密封面密封试验7.1.2.4超过密封试验持续时间后,通过阀座的最大允许泄漏率应符合相应的表17或表18,对于气体试验,零泄漏指超过规定的试验持续时间,泄漏小于3 mm3(1个泡),对于液体试验,零泄漏指超过规定的试验时间,无可见泄漏。

硬密封结构中密封介质泄漏率的数值计算研究

硬密封结构中密封介质泄漏率的数值计算研究 周炜 【摘 要】为了研究硬密封结构中密封粗糙接触面的形貌特征对密封性能的影响,本文结合密封粗糙区域的流动模拟结果和微观力学接触过程,提出了硬密封结构中密封介质泄漏率的理论预测模型.通过泄漏率理论预测结果同参考文献中实验数据的对比,确定了理论预测模型的准确性,在此基础上进一步研究了粗糙面粗糙度、粗糙峰的形状等因素对密封性能的影响,最终的研究成果对复合金属垫片法兰垫片密封性能优化设计有着重要指导意义.

【期刊名称】《船电技术》 【年(卷),期】2018(038)010 【总页数】5页(P19-23) 【关键词】有效分离高度;粗糙峰;泄漏率;金属垫片 【作 者】周炜 【作者单位】海军驻昆明地区军事代表办事处,昆明 650051 【正文语种】中 文 【中图分类】TB42 金属垫片密封结构广泛应用于石油、化工、航空和能源领域,其性能同设备以及系统的生产安全息息相关[1-3]。金属垫片表面的粗糙度被认为是影响其密封特性的重要参数[4-7],它的密封特性已经引起许多研究者的关注。Haruyama S 等人[8,9]针对一种新型金属波纹垫片,通过有限元分析与实验相结合的方法,分析了表面粗糙度与垫片泄漏率之间的关系。冯秀等人[10-12]探讨了粗糙表面的分形特征,并基于分形思维建立了金属垫片泄漏率预测模型。Putignano C 等人[13]由金属垫片的接触特性构建了密封粗糙接触面之间的分形力学接触模型。 上述有关硬密封接触结构的理论和实验研究促进了硬密封微观泄漏机理的发展,为金属垫片泄漏率的预测方法提供了理论基础。由于密封粗糙接触表面的真实形貌十分复杂,其实际接触变形过程的直接求解十分困难。目前,硬密封结构的泄漏率的预测方法无一例外包含了大量的实验回归系数,难以推广应用。 吕祥奎等人[14]通过粗糙表面的数值重构,采用FLUENT软件构建了粗糙表面统计学特征参数与泄漏率之间的联系。本文在这一研究基础上,进一步提出有效分离高度的概念来表征密封粗糙区域间隙高度对密封介质宏观流动的影响。利用密封粗糙接触表面单粗糙峰接触模型的有限元分析和Roth接触理论[15]来求解不同密封接触应力作用下的有效分离高度。随后本文对有效分离高度的确定方法展开详细的数值研究,进一步完善金属垫片密封特性的理论预测方法,建立不依赖于实验回归系数的泄漏率预测模型,从而能更有效地对硬密封结构的密封性能进行优化。 硬密封结构部件中的机加工表面均具有一定粗糙度,在法兰金属垫片密封的硬密封接触过程中,接触面实质上是非完全接触,如图1所示。 当非接触区域连通成为介质流动通道,泄漏就发生了。因此,由垫片泄漏现象的本质来看,泄漏机理模型的研究包括两个关键内容:界面复杂泄漏通道的描述和流体在复杂通道间的输运特性。本文认为,规避粗糙表面具体形貌表征而着重研究其表面统计学参数与气体宏观流动特性间的关系是一种更为有效的泄漏机理研究方法。 大量测量数据显示,粗糙表面的轮廓高度服从Gauss分布,其统计特征可由高度分布p{z(x, y)}和自相关函数p(τx, τy)等统计参数来描述[16]: 其中,z(x, y)为轮廓高度坐标;τx, τy分别为、y方向的关联程度;Tx, Ty为、y方向的自相关长度;为粗糙表面高度分布的标准偏差值,即均方根高度。 将满足上述统计学特征的随机粗糙表面视作一个离散的平稳随机过程,基于AR随机过程模型,可模拟生成具有制定自相关函数的三维粗糙表面。图2为在MATLAB软件中得到的各向同性数值粗糙表面(τx=τy=1.0 μm),其表面点数为80 μm×80 μm,σ=1.0 μm。 将数值粗糙表面导入ANSYS软件进行建模和网格划分,可构建出不同接触状态的界面泄漏通道的流动数值计算模型,进而对该状态下的泄漏率进行数值求解。在计算过程中,考虑如下假设:金属表面的粗糙度各向同性、均匀分布,即不考虑加工纹理;忽略密封间隙高度沿垫片径向的变化;忽略体积力的影响,如重力。本文选取了80 μm×80 μm的计算区域,并进行了尺寸独立性检验。计算模型及边界条件如图3所示。图中,上表面为复合粗糙表面,下表面为理想光滑表面;左右设为对称边界条件;进口和出口为压力边界条件。 计算过程中,气体在密封间隙中的流动被视作黏性不可压缩气体的微细通道内的流动。当不考虑粗糙表面特性时,密封间隙内的体积泄漏率Qp可采用平行圆板模型[14]计算,即: 式中,h为泄漏通道的高度;r1、r2分别为垫片的内径和外径。将数值求解获得的粗糙表面接触界面的泄漏率Q与平行圆板模型得到的泄漏率Qp的比值定义为流量因子Φ,即: 由定义式可知,流量因子反映了粗糙表面特性对内气体宏观流动特性的影响。因此,可以被整理为无量纲粗糙表面统计学参数的函数: 不同粗糙表面流量因子随无量纲通道高度的变化如图4所示。图中的散点为数值计算结果,图中曲线为根据式(5)计算的结果。 为更好的反映构建漏率Q与表面平均接触应力的关系,借助橡胶密封机理研究中的A.Roth模型[15]来拟合与的关系: 式中,h0为接触压力等于0时的密封间隙高度,即表面粗糙度;为接触区的平均压力,单位MPa;Rc为密封性能系数,取决于金属的屈服强度和粗糙表面的特征参数,单位MPa。在本文中,通过有限元数值分析方法拟合出Rc的表达式,代入式(6),即可获得任意接触应力P对应的有效分离高度h。故只要在知道密封压力P和表面粗糙度s的情况下即可求得密封间隙h的数值, 综上所述,通过粗糙表面密封间隙流动数值分析和有效分离高度的有限元数值分析,可以建立完整的泄漏率数值预测方法。其中有效分离高度的准确程度是确保预测模型可靠性的关键。本文将通过数值分析方法,结合冯秀、顾伯勤等人[17]的实验测量结果,对这一关键问题进行详细讨论。 研究发现在接触力学中常将完整粗糙表面的接触状态研究简化为单个粗糙峰接触状态的研究。经典接触力学的Hertz理论[18]采用半球形;许志倩等人[19]在对表面采样数据详细分析后,认为可采用圆锥;M Eriten 等人[20]则提出采用抛物形。 本文针对三种不同形状的理想粗糙峰模型进行了有限元模拟分析,如图5所示。根据许志倩等人[19]对粗糙表面的实际测量结果,可认为相邻粗糙峰之间的距离为2r。由图6可以看出,接触应力相同的条件下,三种粗糙峰的无量纲接触面积差异不大,但分离高度的数值却相差较大。随着接触应力的增加,曲率最小的圆锥形粗糙峰变形最快,曲率最大的半球形粗糙峰变形最缓,见图6(b)。 由图6的计算结果可以看出,粗糙峰形貌对有效分离高度的数值十分重要。相同工况下泄漏率的理论预测值与参考文献实验测量值的比较如图7所示。由图可知假设粗糙表面为均匀分布的抛物形粗糙峰时,泄漏率的理论值同实验数据比较吻合。因此,后续讨论均基于抛物形粗糙峰模型。本文确定了有效分离高度的计算方法,以单粗糙峰接触力学模型为基础,通过有限元分析方法模拟其变形特性,获得不同密封应力P作用下的粗糙峰高度h,代入公式(7)获得密封性能系数Rc的数值解。根据大量的数值计算结果拟合出Rc的数值表达式。 在本文建立的泄漏率预测模型基础上,分析了粗糙表面粗糙度(0.2 μm、0.5 μm、0.8 μm和1.1 μm)对密封结构泄漏率的定量影响,计算结果如图8所示。在其它条件相同的情况下,粗糙峰高度对泄漏率的影响较大。 由本文对硬密封结构密封性能的研究结果可以整理出以下几点结论: 1)密封粗糙区域的有效分离高度与粗糙表面统计学特征有关,其取决于粗糙表面接触变形特性,是泄漏率理论预测的关键。本文通过大量的计算分析,提出抛物型单粗糙峰接触模型并结合Roth接触理论拟合出了有效分离高度随密封接触应力间的变化规律。 2)密封粗糙接触面有效分离高度将泄漏率机理模型与密封接触状态进行有效耦合,从而实现泄漏率预测,为密封结构密封特性的定量评价提供理论依据。并在此基础上构建了泄漏率预测模型,理论预测值与实验值吻合良好。 3)相比于粗糙峰的角度,其曲率和高度对计算结果的影响更大。因此提高粗糙峰曲率和统计学高度的精度,有利于提高泄漏率的理论预测的精确性。

设备泄漏率统计标准

设备泄漏率统计标准一、密封点分类和统计范围1、动密封:各种机电设备(包括机床)的连续运动、旋转和住复、的两个部件之间的密封,属于动密封.如压缩机轴,泵轴,各种釜类旋转轴等的密封均属动密封。

2、静密封:设备(包括机床)和厂内采暖设备、及其附属管线和附件,在运行过程中两个没有相对运动的部件之间的密封属于静密封。

如设备管线上的法兰、各种阀门、丝堵、活接头;机泵设备上的油标、附属管线;电气设备的变压器、油开关、电缆头;仪表孔板、调节阀、附属引线;以及其他设备的结合部位均属静密封.二、密封点统计标准:1、动密封点的统计标准:一对连续运动、旋转或往复、两个部件之间的密封算一个动密封点。

2、静密封点的统计标准:一个静密封点接合处,算一个静密封点。

如一对法兰,不论其规格大小,均算一个密封点。

一个阀门一般算四个密封点,如阀门后有丝堵或阀后紧接放空,则应各多算一点。

一个丝扣活接头,算三个密封点。

特别部位如连接法兰的螺栓孔与设备内部是连通的,除了接合面算一个密封点外,有几个螺栓孔应加几个密封点。

3、泄漏点的统计标准:有一处泄漏,就算一个泄漏点,不论是密封点或因焊缝裂纹、砂眼、腐蚀以及其他原因造成的泄漏,均作泄漏点统计。

泄漏率计算公式: 泄漏率=(泄漏点数/静密封点数)×1000(0/00)三、动、静密封检验标准:(一)、静密封检验标准:1、设备及管线的接合部位用,肉眼观察不结焦、不冒烟、无漏痕、无渗迹、无污垢。

2、仪表设备及汽、风源引线,焊接及其他连接部位用肥皂水试漏,无气泡;真空部位,用薄纸条顺的办法。

3、电气设备变压器、油开关、油浸纸绝缘电缆头等接合部位,用肉眼观察无渗漏。

4、氧气、氮气、空气系统,用用肥皂水检查无气泡。

5、蒸汽系统,用肉眼观察不漏气无水垢.6、酸、碱等化学系统,用肉眼观察无渗迹、无漏痕、不结垢、不冒烟或用精密试纸试漏不变色。

7、水、油系统,宏观检查或用手摸无渗漏、无水垢。

8、各种机床的各种变速箱、立轴、变速手柄、宏观检查无明显渗漏。

球阀阀门泄漏量计算公式

球阀阀门泄漏量计算公式球阀是一种常用的阀门,广泛应用于石油、化工、冶金、电力等工业领域。

在使用球阀时,阀门的泄漏量是一个重要的参数,需要进行准确的计算和评估。

本文将介绍球阀阀门泄漏量的计算公式,以及一些影响泄漏量的因素。

球阀阀门泄漏量计算公式如下:Q = C P A。

其中,。

Q为泄漏量,单位为立方米/小时;C为泄漏系数,无单位;P为压力差,单位为帕斯卡(Pa);A为阀座密封面积,单位为平方米。

泄漏系数C是一个与阀门结构、密封材料、工作条件等因素相关的参数,是通过实验测定或参考相关标准确定的。

在实际应用中,可以根据阀门的类型和规格选择相应的泄漏系数。

压力差P是指阀门两侧的压力差,通常情况下是指阀门关闭时两侧的压力差。

在计算泄漏量时,需要准确测量阀门两侧的压力,并考虑到工作条件下可能出现的压力波动。

阀座密封面积A是指阀座密封部分的有效密封面积,通常是根据阀门的尺寸和结构参数计算得出的。

在实际计算中,需要考虑阀座密封面积的几何形状、表面粗糙度等因素。

除了上述的计算公式外,还需要考虑一些影响球阀阀门泄漏量的因素,包括:1. 阀门的材质和结构,不同的材质和结构会影响阀门的密封性能和泄漏量。

2. 密封材料的选择,不同的密封材料对泄漏量有着不同的影响,需要根据工作条件选择合适的密封材料。

3. 工作温度和压力,工作温度和压力的变化会对阀门的密封性能产生影响,需要在计算泄漏量时进行考虑。

4. 阀门的安装和维护,正确的安装和定期的维护能够有效地减少阀门的泄漏量。

在实际应用中,为了准确评估球阀阀门的泄漏量,通常需要进行实验测试或参考相关标准进行计算。

通过对泄漏量的准确评估,可以有效地控制和减少阀门的泄漏,确保工业生产的安全和稳定。

总之,球阀阀门泄漏量的计算是一个复杂的过程,需要考虑多个因素的影响。

通过合理选择泄漏系数、准确测量压力差和阀座密封面积,以及考虑影响泄漏量的因素,可以对球阀阀门的泄漏量进行准确的评估和控制。

设备泄漏率标准及完好标准

设备泄漏率标准及完好标准一、密封点分类和统计范围:1、动密封:各种机电设备(包括机床)的连续运动、旋转和住复、的两个部件之间的密封,属于动密封。

如压缩机轴,泵轴,各种釜类旋转轴等的密封均属动密封。

2、静密封:设备(包括机床)和厂内采暖设备、及其附属管线和附件,在运行过程中两个没有相对运动的部件之间的密封属于静密封。

如:①设备管线上的法兰、各种阀门、丝堵、活接头;②机泵设备上的油标、附属管线;③电气设备的变压器、油开关、电缆头;④仪表孔板、调节阀、附属引线;以及其他设备的结合部位均属静密封。

二、密封点完好标准:1、动密封点的统计标准:一对连续运动、旋转或往复、两个部件之间的密封算一个动密封点。

2、静密封点的统计标准:一个静密封点接合处,算一个静密封点。

如:一对法兰,不论其规格大小,均算一个密封点。

一个阀门一般算四个密封点,如阀门后有丝堵或阀后紧接放空,则应各多算一点。

一个丝扣活接头,算三个密封点。

特别部位如连接法兰的螺栓孔与设备内部是连通的,除了接合面算一个密封点外,有几个螺栓孔应加几个密封点。

3、泄漏点的统计标准:有一处泄漏,就算一个泄漏点,不论是密封点或因焊缝裂纹、砂眼、腐蚀以及其他原因造成的泄漏,均作泄漏点统计。

泄漏率计算公式:泄漏率=(泄漏点数/静密封点数)×1000(0/00)。

三、动、静密封检验标准:(一)、静密封检验标准:1、设备及管线的接合部位用,肉眼观察不结焦、不冒烟、无漏痕、无渗迹、无污垢。

2、仪表设备及汽、风源引线,焊接及其他连接部位用肥皂水试漏,无气泡;真空部位,用薄纸条顺的办法。

3、电气设备变压器、油开关、油浸纸绝缘电缆头等接合部位,用肉眼观察无渗漏。

4、氧气、氮气、空气系统,用用肥皂水检查无气泡。

5、蒸汽系统,用肉眼观察不漏气无水垢。

6、酸、碱等化学系统,用肉眼观察无渗迹、无漏痕、不结垢、不冒烟或用精密试纸试漏不变色。

7、水、油系统,宏观检查或用手摸无渗漏、无水垢。

低真空锥面密封的泄漏量计算

2 2 罗斯 密封模 型 .

金属 加工 微 细表 面 的 “ ” “ ” 成 的泄 漏 通 峰 和 谷 形 道都 是 随机分 布 的 , 可 以定 义 这些 泄 漏 通 道 的典 型 但

图 3 加载过程示意图

其中, P为密封 接触 面 的平均压 强 , 为软性 材 料 的密 封 系数 。此 时 , 单个泄 漏通 道的 流导变 为 :

气体 平均 自由程计 算公 式如 下 :

一

6 5 ×1 。 .2 0一

A =— — _ — 一 — —= —

P

() 2

其中, P为气 体平 均压 强 。

管道 的特 征尺 寸计 算公 式如 下 :

D:

图 1 锥 面 阀示 意 图

L

() 3

其 中, A为过 流 面积 ; 为湿周 。

意 义。 通过 对锥 面 密封 的密封机 理 分析 , 导一 个计 算 其 漏率 的理 论公 式 。通 过 与 实验 数 据 的对 比表 明 该 推

公 式能 够较 好预 估锥 面 密封 结构 的漏 率值 , 为锥 面 密封 结构 的设 计提 供理 论参 考依 据 。

关键 词 : 面 密封 ; 漏量 ; 锥 泄 罗斯 密封模 型 ; 子流 分

21 0 2年 第 5期

液压与 气动

2 3

低 真 空 锥 面 密 封 的 泄 漏 量 计 算

白永钢 ,蒲 如 平

Th e k g l u a i n o o Va u m a e e l e L a a e Cac l t fL w c u T p r S a o

的密封 间 隙平均 压 强约 为大气 压 的一 半 0 5×1 P , . 0 a