侧浇口塑料模具设计案例

浇口设计ppt课件

精选ppt

19

模具

点浇口附近充模剪切速率高,取向度高,固 化残余应力大,为减弱其影响,须适当增加浇口 处的壁厚,图3-3-30。

为脱出浇道凝料, 采用点浇口的普通浇 注系统模具必须专设 脱浇道凝料分型面, 因而模具结构为带顺 序分型机构的三板式。

精选ppt

30

4)圆环形浇口

模具

精选ppt

31

模具

圆环形浇口可看成平缝形浇口的变异形式,图 3-3-25 。

相当于把平缝形浇口的最后一级分流道变成侧 壁与型腔边缘等距的圆环(图3-3-25e )或圆盘 (图3-3-25a、b、c) ,浇口成为圆环形窄缝。

圆环形浇口和盘形浇口主要用于圆筒形或带中 心孔的制品。

材料

POM CA PE

PC PMMA PVC PS

PP PA

材料系数 k 0.6 0.7 0.8 0.9

精选ppt

13

模具

③点浇口

点浇口,又称针点浇口,因形状似针刺小 孔而得名。

点浇口是典型的小浇口(限制性浇口)具 有小浇口的一般特性,如:剪切速率高,切力 变稀和升温作用明显、浇口附近物料取向度高; 流动阻力大,压力降大;封凝快,不倒流;料 把与制品连接强度低,可自行拉断,浇口痕迹 小等等。

精选ppt

25

模具

潜伏式浇口应用实例

精选ppt

26

模具

2)扇形分流道浇口

最后一级分流道呈由窄变宽、 由深变浅的鱼尾形(扇形)。

精选ppt

27

模具

扇形分流道浇口是一种变形的侧浇口,图3-323 。浇口为宽深比w/h较大的窄缝,计算思路及 方法与侧浇口相同,常用尺寸范围为:深度 h=0.25~1.5, 宽 度 b=6~B/4 ( B 进 浇 侧 型 腔 宽 度) 。最后一级分流道由窄变宽、由深变浅,结 构及断面尺寸设计类似于鱼尾形板片膜挤出机头。 这种浇口主要用于较宽的扁平制件或长扁制件。 与一般侧浇口相比扇形浇口物料入模均匀、制品 内应力小、裹入空气的可能性小,但浇口薄、凝 封快,浇口痕长、修饰困难。

注塑成型工艺实例

1.塑件结构及工艺分析图1是我公司开发的某冰箱上的门控开关盒零件,门控开关盒用于固定门控开关,是冰箱上的可见外观件,要求外表面光亮美观,无外观缺陷,材料为ABS,乳白色,一模多腔,采用HT-500注射成型机生产。

从产品结构上分析,塑件外形为长方形盒状,大小尺寸适中,壁厚均匀,成型的难点在于一是普通浇口难以成型,二是塑件两侧面分别有三处侧凹槽需要侧向抽芯。

要实现一模多腔,合理的模具结构和布局及抽芯机构的合理选择是简化模具结构,降低模具成本的关键所在。

2.棋具结构分析和确定根据产品的工艺分析,结合现有设备和产品外观要求及从产品的生产效率和经济性能考虑,模具采用一模四腔进行设计。

分型面选在D-D处。

根据产品形状,若采用侧浇口进料,会造成塑件进料不平衡,远离浇口的一侧不易成型,且产品边沿处会留有浇口痕迹,为保证产品外观质量和考虑到进料均匀平衡及便于成型,模具采用点浇口进料,双分型面结构。

若两侧面的抽芯均采用斜导柱抽芯,会造成模板尺寸外形增大,加工成本增大。

为使模具外形紧凑,节省模具空间,减小模具外形尺寸,充分利用现有设备,一侧的大长方形凹槽采用斜导柱外侧抽芯,另一侧的两个小方形凹槽采用斜滑块内侧抽芯来实现,从而达到简化模具结构,减小模具外形的目的。

产品分位置布置如图2所示3.模具结构及工作过程模具工作过程:当模具开启时,在拉钩的作用下,型腔板随动模板一起运动,模具沿Ⅰ-Ⅰ面分型,同时开模力通过斜导柱作用于侧滑块,驱动侧滑块在动模板上的导滑槽内作侧向移动,完成长方凹槽的侧向抽芯动作。

当型腔板运动到型腔板中孔的台肩与拉杆导柱的台肩相碰时,型腔板不动,模具沿Ⅱ-Ⅱ面分型。

当模具开启到终点位置时,在型芯包紧力的作用下,塑件被留在了动模一侧,注射机推动顶出机构运动,顶出板带动斜滑块及顶杆同时向前运动,斜滑块完成两个方凹槽的内侧抽芯,顶杆将塑件顶出。

闭模时,斜导柱带动侧滑块恢复至原位。

至此,一个工作循环结束。

4.模具关键部位的设计4.1浇注系统设计浇注系统的设计,应考虑到进料均衡,为保证各腔的充注压力始终保持一致,流道的布置采用平衡进料的方式,采用点浇口进料,使熔体流动均匀,填充迅速,不仅可以便于成型,提高塑件的成型质量,而且可以有效降低翘曲变形。

侧浇口进胶的三板模模具设计

侧浇口进胶的三板模模具设计 王鑫;王静;杨林康;李立尧 【摘 要】针对三板模仅适用于点浇口,两板模侧浇口浇注系统凝料需要后期人工去除的现状,以汽车雨刷用不完全齿轮为例,将浇口设计为长度为2mm,倾斜角度为30°的短小侧浇口,成功实现了三板模的侧浇口进胶;通过大小拉杆组合限位机构设计,实现了正确的开模顺序和距离.结果表明,该模具设计扩大了三板模的使用范围,实现了浇注系统凝料与产品的模内自动分离,提高了生产效率,节约了人力成本.%In general,the three-plate mold was only suitable for a point gate,and the artificial removal should be conducted for the freezing resin in the gating system of the two-plate mold with an edge gate.This paper reported a design of a three-plate mold with an edge gate for the partial gear on intermittent wipers.In this mold,the gate was designed as a short edge gate with a length of 2 mm and a tilt angle of 30 °.The mold opening was successfully performed in a correct order and distance through a design of the complex limiting mechanism with big and small pull rods.This mold design extends the applicable range of the three-plate mold and realizes the automatic separation of injection-mold parts with the freezing resin in the gating system,thus improving the production efficiency and saving the labor cost.

浇口种类-浇口模具设计

浇口种类薄膜浇口模具设计时间:2010-06-13 19:07来源:未知作者:模具站点击:307次TAG标签:模具设计浇口薄膜浇口薄膜浇口薄膜浇口(film gate)如图6-19,又称为毛边浇口(flash gate),薄膜浇口与环状浇口类似,但使用于边缘平直的塑件,它具有平直的浇口,浇口宽度可以跨接整个模穴边缘或是部份的模穴。

薄膜浇口适用于压克力塑件,而且常常用在又大又平整的塑件,以薄膜浇口薄膜浇口(film gate)如图6-19,又称为毛边浇口(flash gate),薄膜浇口与环状浇口类似,但使用于边缘平直的塑件,它具有平直的浇口,浇口宽度可以跨接整个模穴边缘或是部份的模穴。

薄膜浇口适用于压克力塑件,而且常常用在又大又平整的塑件,以保持最小量的翘曲。

薄膜浇口尺寸很小,厚度大约是0.25~0.63 mm,宽度大约为0.63 mm。

图6-18 辐状浇口图6-19 薄膜浇口(B) 自动式去除式浇口自动去除式浇口与模具动作配合,在顶出塑件时剪断浇口。

它们应用于:Ÿ 避免去除浇口的二次加工。

Ÿ 维持均一的周期时间Ÿ 使浇口痕迹最小化。

自动去除式浇口包括下列各类型:针状浇口、潜式浇口、热流道浇口、和阀浇口。

(1) 针状浇口针状浇口(pin gate)如图6-20,通常应用于三板模,其流道系统位于模板的一组分模在线,塑件模穴接在主要分模在线。

具有倒锥角的浇口在平行于模板运动方向穿透中间模板。

当打开模穴主分模线时,针状浇口的小直径端从塑件撕离,再打开流道分模线即可顶出流道废料。

此系统也可以先打开流道分模线,再使用辅具撕下流道废料。

针状浇口最常使用在单一塑件多点进浇,以确保对称的充填,或是缩短流道长度以确保整个塑件的保压操作。

典型的针状浇口的直径0.25~1.6 mm。

(2) 潜式浇口潜式浇口(submarine gate)或称为隧道浇口(tunnel gate)、凿子浇口(chisel gate),如图6-21所示,使用于两板模,在分模线以下,流道末端与模穴之间加工一倾斜之锥状隧道。

毕业设计(论文)-塑料端盖注塑模具设计

毕业设计(论文)任务书指导教师签字:教研室主任签字:学生姓名高雪慧专业班级模具设计与制造z070220班指导教师范敏课题类型工程设计题目塑料端盖注塑模具设计主要研究目标(或研究内容)1、应达到的目标:(1)完整设计一套能够生产塑件的塑料注射模具;(2)设计的模具结构合理,参数选择正确,基本符合实际生产需要;(3)绘图符合国家标准、结构表达完整,尺寸标注正确;(4)设计说明书内容完整、符合规定的格式要求。

2、主要技术要求:(1)塑件材料选用市场能买到的常用塑料(如工程塑料ABS或聚氯乙烯PVC等);(2)生产类型为大批量生产,年产量为30万件;课题要求、主要任务及数量(指图纸规格、张数,说明书页数、论文字数等)(1)分析塑料件的结构特征,绘出塑件零件图,确定塑件的质量和体积;(2)根据塑件的生产要求选定注射工艺参数,制定注射工艺规程;(3)选择能满足生产需要的注射机;(4)确定塑料注射模具的设计方案,绘出装配草图,确定每个零件的形状、尺寸、公差、材料、热处理方式和技术条件等;(5)绘制注射模具的装配图和全部零件的零件图,写出3万字左右的设计说明书.。

进度计划(1)1~3周,选择塑料件,查阅相关资料,学习塑料模具的设计方法。

(2)4~7周,根据任务书要求,对塑件进行分析,确定模具的设计方案,按步骤进行设计计算,确定工艺参数,画出模具的装配结构草图,并确定草图中各零件的结构、尺寸、材料、公差和技术要求。

(3)8~10周,书写设计说明书,用CAD画出模具装配图和所有零件的零件图,绘出主要零件的立体模型图,交指导教师审查。

(4)11~12周,按指导教师的要求对设计说明书和图的电子稿进行修改,修改后交主要参考文献(1)于保敏塑料成型工艺与模具设计 .北京:清华大学出版社2009 (2)王鹏驹塑料模具设计及制造 .北京:机械工业出版社,2005 (3)杨占尧塑料模具典型结构设计实例 .北京:华工工业出版社,2008 (4)冯爱新 .塑料模具工程师手册上海:科学技术出版社,1998指导教师签字:教研室主任签字:年月日毕业设计零件图端盖塑料模具设计摘要本课题主要是针对端盖的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

塑料件模具设计--浇注系统设计

(6)轮辐式浇口

轮辐式浇口的适用范围类似 于盘形浇口,带有矩形内 孔的塑件也适用,但是它 将整个周边进料改成了几 小段直线进料。这种浇口 切除方便,流道凝料少, 型芯上部得到定位而增加 了型芯的稳定性。

31

(7)护耳式浇口

它在型腔侧面开设耳槽,熔体通过浇口冲击在 耳槽侧面上,经调整方向和速度后再进入型 腔,因此可以防止喷射现象,是一种典型的 冲击性浇口,它可减少浇口附近的内应力, 对于流动性差的塑料极为有效,浇口应设置 在塑件的厚壁处。

这种浇口的去除比较 困难,痕迹大

32

(8)点浇口

点浇口又称针点浇口或菱形浇口,是一 种截面尺寸很小的浇口,俗称小浇口。 这类浇口由于前后两端存在较大的压力 差,能较大地增大塑料熔体的剪切速率 并产生较大的剪切热,从而导致熔体的 表观粘度下降,流动性增加,有利于型 腔的充填。

33

(8)点浇口的设计形式

图a所示为直接式,直径为d的圆锥形的小端直接与塑件相 连。

图b所示为圆锥形的小端有一段直径为d、长度为l的点浇口 与塑件相连。这种形式的浇口直径d不能太小,浇口长度l 不能大长,否则脱模时浇口凝料会断裂而堵塞住浇口,影 响注射的正常进行。上述两种形式的点浇口制造方便,但 去除浇口时容易相伤塑件,浇口也容易磨损,仅适于批量 不大的塑件成型和流动性好的塑料。

非限制性浇口是整个浇口系统中截面尺寸最大的部位,它主 要对中大型筒类、壳类塑件型腔起引料和进料后的施压作用。

21

1、浇口的类型

(1)直接浇口(又称主流道形浇口)

在单型腔模中,熔体直接流入型腔,因 而压力损失小,进料速度快,成型比 较容易,对各种塑料都能适用。它传 递压力好,保压补缩作用强,模具结 构简单紧凑,制造方便。

第二章-注射模具设计实例(样稿)

第二章 注塑模具设计实例实例一:单分型面注塑模具设计一、塑件工艺性分析该塑件是一塑料瓶盖,如图2一1所示,塑件壁厚属薄壁塑件,生产批量很大,材料为聚乙烯(PE ,在高密度聚乙烯中掺入了部分低密度聚乙烯,改善塑件的柔韧性),成型工艺性很好,可以注射成型。

二、塑成型设备的选择与成型工艺规程的编制 1. 注射机的选用 1)注射量的计算通过计算或Pro/E 建模分析,塑件质量m 为2.8g ,塑件体积V 1=3.077cm 3流道凝料的质量m 2还是个未知数,可按塑件质量的0.6倍来估算。

从上述分析中确定为一模八腔,所以注射量为:m =1.6nm = 1.6 ×8 ×2.8=35. 84g2)塑件和流道凝料在分型面上的投影面积及所需锁模力的计算流道凝料(包括浇口)在分型面上的投影面积A 2,在模具设计前是个未知值,根据多型腔模的统计分析,A 2是每个塑件在分型面上的投影面积A 1的0.2倍~0.5倍,因此可用0. 35 nA 1来进行估算,所以A=nA 1+A 2=nA 1+0. 35nA 1=1.35nA 1=8412. 336mm2式中 A 1=24d= 0. 785 ×31. 52=778. 92mm 2F m =A p 型=8412. 336 ×30=252370N =252. 37kN 式中型腔压力p 型取30MPa (因是薄壁塑件,浇口又是潜伏式浇口,压力损失大,取大一些)。

3)选择注射机根据每一生产周期的注射量和锁模力的计算值,可选用SZ 一60/450卧式注射机,见表2一12. 注塑成型工艺参数选用图2—1三、塑模具结构方案设计1.型腔数量的确定及型腔的排列1)型腔数量的确定该塑件精度要求不高,又是大批大量生产,可以采用一模多腔的形式。

考虑到模具制造费用、设备运转费用低一些,初定为一模八腔的模具形式。

2)型腔排列形式的确定该塑件有两圈内螺纹,要使螺纹型芯从塑件上脱出,必须设计一套自动脱螺纹的齿轮传动结构,并且型腔的分布圆直径和齿轮分布圆直径相吻合,若采用一模八腔,型腔分布圆直径就相当大了,这样模具结构尺寸就比较大,加上齿轮传动系统,模具结构复杂,制造费用也很高。

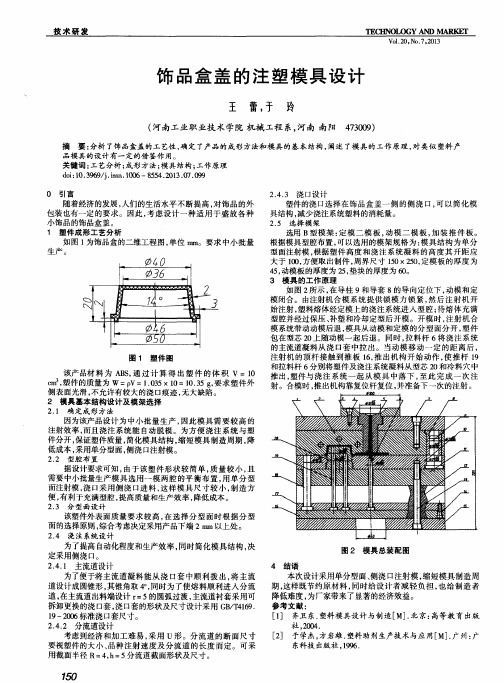

饰品盒盖的注塑模具设计

件分开 , 保证塑件质量 , 简化模 具结构 , 缩短模具 制造周 期 , 降 低成本 , 采用单分型 面, 侧 浇 口注射模 。

2 . 2 型 腔 布 置

据设计要求可知 , 由于 该塑 件形 状较 简单 , 质 量较 小 , 且 需要 中小批量生产模 具选 用一模 两腔 的平衡 布置 , 用 单分 型 面注射模 , 浇 口采用侧 浇 口进 料 , 这样模 具 尺寸较 小 , 制造 方 便, 有 利于充满 型腔 , 提高质量和生产效率 , 降低成本 。

3 模 具 的 工 作原 理

图 1 塑 件 图

该 产品材料 为 A B S , 通 过 计 算 得 出塑 件 的体 积 V=1 O c I n 3 , 塑件的质量为 w =p V=1 . 0 3 5×1 0=1 0 . 3 5 g , 要求 塑件外 侧表面光滑 , 不允许有较大 的浇 口痕迹 , 无 大缺陷。 2 模具基本 结构设计及模架选择 2 . 1 确 定 成 形 方 法 因为该 产品设 计为 中小批 量生产 , 因此模 具需 要 较高 的 注射效率 , 而且 浇注系 统能 自动脱模 。为方便 浇 注系 统与 塑

d o i : 1 0 . 3 9 6 9 / j . i s s n . 1 0 o 6— 8 5 5 4 . 2 0 1 3 . o 7 . 0 9 9 0 引言

2 . 4 . 3 浇 口设 计

随着经济的发展, 人们的生活水平不断提高, 对饰品的外 塑件 的浇 口选 择在饰 品盒 盖一侧 的侧 浇 口, 可 以简化模 包装也有一定 的要 求 。因此 , 考 虑设计 一种适 用 于盛 放各 种 具 结构 , 减少浇注系统塑料 的消耗量 。

社. 2 0 0 4 .

[ 2 ] 于学杰, 方岩雄 . 塑料助 剂生产技 术与应用 [ M ] . 广 州: 广

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于UG6.0的侧浇口塑料模具设计一、创建一个3D实体模型,这里我们直接调用。

1.双击UG图标,打开UG软件。

2.单击打开文件

3.选择UG文件1565,单击ok。

4.3D实体模型

图.1-1

图.1-2

二、校验模型成型的可行性

1.检查拔模斜度是否正确?

1)单击分析形状面斜率

2)矢量类型选择ZC轴,单击确定

3)在最小值输入“-3”,最大值输入“3”。

选中塑件,其余默认,单击确定。

图2-1

图2-2

2.检查塑件是否可以分型?

由图2-1与图2-2可知,此塑件可以分型。

3.校验后如果发现几处没有拔模斜度,需增加拔模斜度。

三、创建模块(型芯和型腔)

1.点击开始所有应用模块注塑模向导,进入模具设计。

此

时弹出注塑模工具条。

单击注塑模工具,打开同步建模。

定制出变换,移动对象,移除参数。

2.设置收缩率,单击编辑变换

1)在刻度尺中输入“1.005”。

2)检查设置收缩率是否成功?

3)单击保存。

3. 创建型腔面与型芯面

1)单击注塑模工具条中分型。

2)将未定义区域选中,指派为型芯区域,单击确定。

4.创建方块

1)单击注塑模工具条中创建方块。

2)选中塑件,默认间隙:40,其余默认,单击确定。

5.创建分型面

1)单击注塑模工具条中自动孔修补。

2)单击自动修补,其余默认

3)单击特征工具条中拉伸

4)将塑件隐藏,将抽取的区域(1)显示

5)将面缝合

单击保存

6. 将方块分为定模仁与动模仁1)将方块与塑件求差,保持工具

2)将方块分为定模仁与动模仁,用分割实体

单击保存

7.修剪动、定模仁,移除参数

1)移动坐标系,单击实用工具条中WCS方向

2)移除参数,修剪动、定模仁。

单击移除参数,选择所有对象。

3)移动、旋转坐标系

单击保存

4)建立一模多腔。

移除参数,单击保存

四、调入模架以及后处理

1. 调入模架,打开胡波外挂。

2.动、定模仁开框1)动模仁开框

2)定模仁开框,颠倒显示和隐藏Ctrl+Shift+B

单击保存

3.浇注系统

1)将塑件移动到图层50层,隐藏50层。

2)水口(浇口和分流道)进入草图。