半导体离子注入原理及工艺

半导体制造技术--离子注入工艺

54

离子注入:硬件

• 气体系统 • 电机系统 • 真空系统 • 离子射束线系统

55

离子注入机

56

注入制程

气体和蒸气: P, B,BF3,PH3,和AsH3

3

材料 晶圆 光罩 设计

晶圆制造流程图

IC生产厂房 金属化

化学机 械研磨

介电质沉 积

加热制程

离子注入与 光阻剥除

光刻

蚀刻与光 阻剥除

测试 封装 最终测试

4

简介: 掺杂半导体

• 什么是半导体? • 为什么半导体需要被掺杂? • 什么是n型掺杂物? • 什么是p型掺杂物?

5

简介

• 掺杂半导体 • 两种掺杂的方法

钨灯丝 +

抗阴极电极 板

电浆 磁力线

磁铁源

66

射频离子源

掺杂气体

+射 -频

电浆

射频线 圈

萃取电极 离子束

67

微波离子源

磁场线圈 磁力线

微波

ECR电浆

萃取电极

68

离子注入:萃取

• 萃取电极将离子抽出并加速到约50 keV • 必须要有足够的能量才能使质谱仪选择

出正确的离子种类

69

萃取系统示意图

火 • 锗预先非晶化注入在硅基片做为轮廓控

制 • …...

21

阻滞机制

• 离子贯穿进入基片 • 和晶格原子发生碰撞 • 逐渐失去能量,最后停在基片里面 • 有两种阻滞机制

22

两种阻滞机制

离子注入工艺流程

离子注入工艺流程

《离子注入工艺流程》

离子注入工艺是一种将离子束束注入半导体器件中,改变器件性能的技术。

离子注入工艺可以增强器件的导电性、改变其电子结构、调节材料的性能等。

下面我们将介绍一下离子注入工艺的基本流程。

首先,器件准备。

在进行离子注入之前,需要准备好待处理的半导体器件。

这包括对器件进行清洁和表面处理,以确保离子能够完全渗透到材料内部。

接着是离子注入。

在离子注入设备中,通过高能离子束束注入到半导体器件中。

这一步需要严格控制离子束的能量、注入时间和深度,以确保离子能够准确地渗透到材料内部并达到预期的效果。

然后进行退火处理。

在离子注入完成后,通常需要对器件进行退火处理。

这是为了让离子束注入的材料重新排列,使其在晶格中形成更稳定的结构,并恢复器件的性能。

最后是器件测试。

经过以上步骤后,需要对器件进行测试,以确保离子注入工艺达到预期的效果。

这包括对器件的导电性能、电子结构等进行检测。

总的来说,离子注入工艺流程包括器件准备、离子注入、退火处理和器件测试。

通过严格控制这些步骤,离子注入工艺可以

有效地改善半导体器件的性能,为半导体工业的发展提供重要支持。

离子注入技术在材料改性中的应用

离子注入技术在材料改性中的应用离子注入技术是一种利用高速离子束对材料表面进行改性的加工工艺。

它通过将离子束注入材料表面,改变其化学、物理、电学性质,从而提高材料的性能。

离子注入技术可以用于改性半导体材料、金属材料、陶瓷材料、高分子材料等各种类型的材料,是一种非常高效的材料改性工艺。

1.离子注入技术原理离子注入技术的原理是利用高速离子束撞击材料表面,使其表面产生离子束注入区域。

依据离子注入的深度和离子注入的种类,可以改变材料的化学成分、晶体结构、微观形貌等多个方面。

离子注入的深度主要由离子能量、离子种类和材料类型等因素决定。

离子能量越高,得到的注入深度就越深。

离子种类不同,在注入深度和注入量等方面也会不同。

不同种类的材料对离子注入的反应也不同,其注入深度和注入量会对材料的性质产生影响。

因此,在进行离子注入的时候,需要权衡不同因素,选择合适的参数进行加工。

2.离子注入技术应用离子注入技术的应用非常广泛,可以在多个领域进行应用。

1)半导体材料改性:离子注入技术可以用来改性半导体材料,通过注入不同种类的离子,可以形成不同的掺杂层结构,从而改变半导体材料的电学性能。

例如,通过注入硼离子可以改变硅晶片的导电性能,使其成为 p 型半导体材料,提高其电子流速度;通过注入磷离子可以制备出 n 型半导体材料等,从而实现半导体材料的性能调控。

2)金属材料改性:离子注入技术也可以应用在金属材料改性上,例如,使用氮离子注入来增加钛材料的硬度、耐磨性和耐蚀性;使用碳离子注入来提高铝材料的疲劳强度、耐磨性和耐蚀性等。

3)陶瓷材料改性:离子注入技术可以用来改性陶瓷材料,通过注入不同种类的离子和控制注入深度,可以改变陶瓷材料的物理和化学性质,例如,使用氮离子注入来改善氮化硅陶瓷材料的力学性能和抗氧化性能等。

4)高分子材料改性:离子注入技术可以用来改性高分子材料,例如,使用氮离子注入来改善聚四氟乙烯的表面润湿性和降低表面摩擦系数;使用氧离子注入来产生羟基和羧基等官能团,从而提高高分子材料的光学路径和化学反应能力。

离子注入技术(Implant)

4、离子注入系统复杂昂贵。

3

离子注入的应用

半导体掺杂工艺: 大规模集成电路 固体材料表面改性: 抗腐蚀、硬度、耐磨、润滑 光波导: 光纤传感器 太阳能电池

离子注入机设备与发展

中束流 μA 350D

NV6200A

NV10-80

大束流 mA NV10-160 NV10-160SD NV10-180

离子注入过程:入射离子与半导体(靶)的原子核和 电子不断发生碰撞,其方向改变,能量减少,经过一 段曲折路径的运动后,因动能耗尽而停止在某处。 离子浓度呈高斯分布。

x

y

0

z

注入离子分布(高斯型)

RP:投影射程,射 程的平均值

2.3 退火工艺

• 注入离子会引起晶格损伤ห้องสมุดไป่ตู้一个高能离子可以 引起数千个晶格原子位移)。 • 离子注入后需要将注入离子激活。

基本结构:离子注入系统(传统)

离子源:用于离化杂质的容器。常用的杂质 源气体有 BF3、 AsH3 和 PH3 等。 质量分析器:不同离子具有不同的电荷质量 比,因而在分析器磁场中偏转的角度不同,由 此可分离出所需的杂质离子,且离子束很纯。 加速器:为高压静电场,用来对离子束加速。 该加速能量是决定离子注入深度的一个重要参 量(离子能量为100keV量级)。 中性束偏移器:利用偏移电极和偏移角度分 离中性原子。

4 总结

未来电子技术发展水平的瓶颈;

未来高精工艺的发展方向;

未来尖端技术如航空航天、军事等领域 所必须的基础。

Thank you!

各向同性

可以独立控制结深和浓 不能独立控制结深和 离子注入与扩散的比较 3 度 浓度

一 言 以 蔽 之 : 可 控 性 好

离子注入的缺点

离子注入主要工艺参数

离子注入主要工艺参数哎呀,说起离子注入,这可是半导体制造过程中的重头戏啊。

你想想,那些小小的芯片,里面得有多少个晶体管啊,而离子注入就是给这些晶体管注入生命的关键步骤之一。

咱们今天就来聊聊这个离子注入的主要工艺参数,就像咱们平时聊天一样,轻松点。

首先得提的是注入剂量,这个参数就像是你做菜时放盐的量,多了不行,少了也不行。

剂量太高,晶体管的性能可能会受到影响,太低了,又达不到预期的效果。

所以,工程师们得精确控制这个量,确保每个晶体管都能得到适量的“营养”。

接下来是注入能量,这个参数就像是你跑步时的速度。

能量太低,离子可能还没到达目标位置就“累趴下了”,能量太高,又可能把晶体管给“撞坏”。

所以,这个能量得恰到好处,让离子能够顺利到达目的地,又不会造成损伤。

再来说说注入角度,这个参数就像是你投篮时的角度。

如果角度不对,离子可能就会“偏航”,达不到我们想要的区域。

所以,工程师们得调整好角度,确保离子能够精准地注入到晶体管的特定区域。

还有注入温度,这个参数就像是你烤面包时的温度。

温度太低,离子可能“冻僵”了,温度太高,又可能把晶体管给“烤糊”。

所以,这个温度得控制好,让离子能够在适宜的温度下注入,保证晶体管的稳定性。

最后,咱们得聊聊注入时间,这个参数就像是你泡茶的时间。

时间太短,离子可能还没来得及“渗透”到晶体管里,时间太长,又可能让晶体管“泡烂”。

所以,这个时间得把握好,让离子能够在合适的时间内完成注入。

你看,离子注入这个过程,就像是一场精心策划的烹饪,每个参数都得恰到好处,才能做出美味的“半导体大餐”。

工程师们就像是大厨,得掌握好火候、调味,才能让这些小小的晶体管发挥出最大的潜力。

咱们聊了这么多,是不是感觉离子注入这个过程既复杂又有趣呢?下次再聊别的,咱们继续探讨半导体的奥秘。

微电子工艺 离子注入

称作投影射程。

内有多少条鱼浓度(个数域单位体积内有多少条鱼,…….离子源通过吸极电源把离子从离子源引出可变狭缝v⊕一个质量数为M的正离子,以速度v垂直于磁力线的方向进入磁场,受洛伦茨力的作用,在磁场中作匀速圆周运动的半径为R。

子离开分析仪电磁场的磁极平行平板电极⊕当离子束垂直进入均匀的正交电磁场时,将同时受到电场力和洛伦茨力的作用,这两个力的方向正好相反,只有在某个质量为M的离子在分析器中所受的电场力和洛伦茨力的数值相等时,不发生偏转而到达靶室,大于或小于M的离子则被偏转加速器加速离子,获得所需能量;高真空(<10-6Torr 静电加速器:调节离子能量静电透镜:离子束聚焦静电偏转系统:滤除中性粒子X方向扫描板Y方向扫描板扫描范围中性束偏转板+-的浓度比其它地方高。

终端台:控制离子束扫描和计量离子束扫描:扫描方式:静电扫描、机械扫描和混合扫描。

常用静电扫描和混合扫描。

静电光栅扫描适于中低束流机,机械扫描适于强束流机。

两种注入机扫描系统<110>向和偏转10°方向的晶体结构视图<111><100><110>40 kevP +31注入到硅中的浓度分布0.20.40.60.8 1.0µm43210 注入深度对准<110> 偏<110> 2°偏<110> 8°子在靶中行进的重要效应之一。

窗口边缘处浓度为同等深度窗口中心部位浓度的1/2离子越轻,阈值剂量越高;温度越高,阈值剂量越高。

扩散率提高,聚集成团,几种等时退火条件下,硅中注入硼离子的激活百分比。

离子注入和快速退火工艺

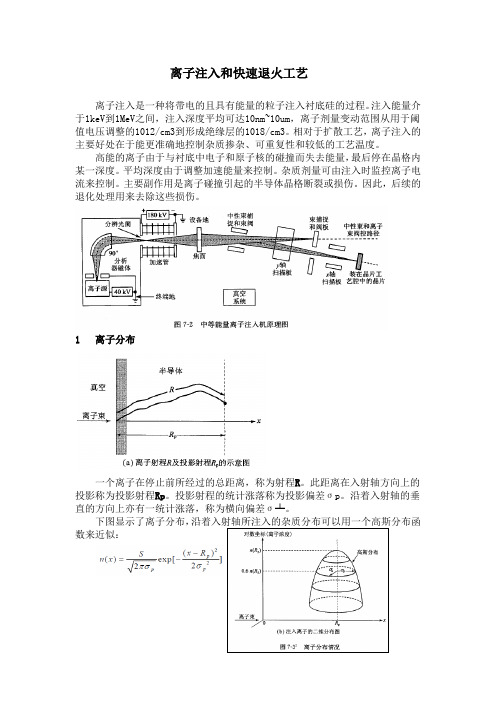

离子注入和快速退火工艺离子注入是一种将带电的且具有能量的粒子注入衬底硅的过程。

注入能量介于1keV到1MeV之间,注入深度平均可达10nm~10um,离子剂量变动范围从用于阈值电压调整的1012/cm3到形成绝缘层的1018/cm3。

相对于扩散工艺,离子注入的主要好处在于能更准确地控制杂质掺杂、可重复性和较低的工艺温度。

高能的离子由于与衬底中电子和原子核的碰撞而失去能量,最后停在晶格内某一深度。

平均深度由于调整加速能量来控制。

杂质剂量可由注入时监控离子电流来控制。

主要副作用是离子碰撞引起的半导体晶格断裂或损伤。

因此,后续的退化处理用来去除这些损伤。

1 离子分布一个离子在停止前所经过的总距离,称为射程R。

此距离在入射轴方向上的投影称为投影射程Rp。

投影射程的统计涨落称为投影偏差σp。

沿着入射轴的垂直的方向上亦有一统计涨落,称为横向偏差σ┷。

下图显示了离子分布,沿着入射轴所注入的杂质分布可以用一个高斯分布函数来近似:S为单位面积的离子注入剂量,此式等同于恒定掺杂总量扩散关系式。

沿x 轴移动了一个Rp。

回忆公式:对于扩散,最大浓度为x=0;对于离子注入,位于Rp处。

在(x-Rp)=±σp处,离子浓度比其峰值降低了40%。

在±2σp处则将为10%。

在±3σp处为1%。

在±4σp处将为0.001%。

沿着垂直于入射轴的方向上,其分布亦为高斯分布,可用:表示。

因为这种形式的分布也会参数某些横向注入。

2 离子中止使荷能离子进入半导体衬底后静止有两种机制。

一是离子能量传给衬底原子核,是入射离子偏转,也使原子核从格点移出。

设E是离子位于其运动路径上某点x处的能量,定义核原子中止能力:二是入射离子与衬底原子的电子云相互作用,通过库仑作用,离子与电子碰撞失去能量,电子则被激发至高能级或脱离原子。

定义电子中止能力:离子能量随距离的平均损耗可由上述两种阻止机制的叠加而得:如果一个离子在停下来之前,所经过的总距离为R,则E0为初始离子能量,R为射程。

第四章离子注入

加速管

工艺腔 扫描盘

工艺控制参数

❖ 杂质离子种类:P+,As+,B+,BF2+,P++,B++,… ❖ 注入能量(单位:Kev)——决定杂质分布深度和形状,

10~200Kev ❖ 注入剂量(单位:原子数/cm2)——决定杂质浓度 ❖ 束流(单位:mA或uA)——决定扫描时间 ❖ 注入扫描时间(单位:秒)——决定注入机产能

Figure 17.15

中性束造成的注入不均匀性

带正电的离子束从质量分析器出来到硅片表面的过程中,

要经过加速、聚焦等很长距离,这些带电粒子将同真空系统中

的残余气体分子发生碰撞,其中部分带电离子会同电子结合,

成为中性的粒子。

对于出现在扫描 系统以前的中性粒子

没有偏转的中性束粒子继续向前

,扫描电场对它已不

200 kev 注入离子在 靶中的高斯分布图

硼原子在不同入射能量 对深度及浓度分布图

高斯分布只在峰值附近 与实际分布符合较好

根据离子注入条件计算杂质浓度的分布

❖ 已知杂质种类(P,B,As),离子注入能量(Kev),靶材 (衬底Si,SiO2,Si3N4等)

求解step1:查LSS表可得到Rp和ΔRp

和电子阻止(Se(E) )所损失的能量,总能量 损失为两者的和。

ddE xSnESeE

-dE/dx:能量损失梯度

E:注入离子在其运动路程上任一点x处的能量

Sn(E):核阻止本领

能量E的函数

Se(E):电子阻止本领

C: 靶原子密度 ~51022 cm-3 for Si

能量为E的 入射粒子在 密度为C的 靶内走过x 距离后损失 的能量

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

半导体离子注入原理及工艺

半导体离子注入(Ion Implantation)是一种常用的半导体加工技术,用于在半导体材料中引入特定的离子,从而改变其电学特性。

半导体离子注入的原理是利用离子加速器将离子束加速,并从半导体材料表面射入,使离子在材料内部停止,并在特定深度形成浓度分布所需的掺杂剂。

离子束能量的选择和控制决定了离子注入的深度和浓度。

离子注入的工艺包括以下步骤:

1. 底漆处理:在半导体基片表面涂覆底漆,以保护基片并提高离子注入效果。

2. 清洗:对基片进行清洗,去除表面污染物,以确保离子注入的准确性和稳定性。

3. 吸附剂层:在基片表面涂覆吸附剂层,用于吸附离子并控制离子的深度和浓度。

4. 离子注入:将基片放置在离子加速器中,加速器通过电场引导离子束穿过吸附剂层并注入半导体材料中。

5. 后处理:对基片进行退火或其他处理,以修复可能引起的损伤和改变离子注入后的电学特性。

半导体离子注入技术在半导体制造中具有重要的应用,可用于控制器件的器件结构和电学性能,如调节掺杂浓度、改变导电型号、调整器件阈值电压等。

它已广泛应用于制造各种类型的半导体器件,如集成电路、太阳能电池、LED等。