汽车万向节力矩性能试验台的设计

汽车转向节总成性能要求及台架试验方法-中国汽车工程学会标准

《汽车转向节总成性能要求及台架试验方法》编制说明(标准送审稿)a.工作简况1、任务来源本标准依据中国汽车工程学会2014年12月12日印发中汽学函[2014]73号《中国汽车工程学会技术规范起草任务书》/任务书编号2014-3制定,标准名称《汽车转向节总成性能要求及台架试验方法》。

本标准主要完成单位:中国汽车工程研究院股份有限公司、浙江万安科技股份有限公司。

2、主要工作过程2014年3月由中国汽车工程研究院股份有限公司向中国汽车工程学会(以下简称中汽学会)提出制定《汽车转向节总成性能要求及台架试验方法》标准的申请,当年成立了标准工作组,提出撰写思路并进行分工。

工作组于2015年2月召开标准讨论会,确认撰写大纲和章节目录;会后形成标准试验验证稿,并对标准相关项目进行试验验证工作分工、确定试验验证单位和责任人。

2015年3月-2015年5月中国汽车工程研究院股份有限公司承担了以下试验验证项目:1、正向冲击;2、吸能冲击;3、主销孔冲击;4、转向节臂冲击;5、耐腐蚀性;6、总成耐久性;7、转向节臂耐久性等项目。

试验验证工作完成后,标准工作小组即对标准的文稿和图进行了修改编制,形成了征求意见稿。

标准于2015年6月18日由中国汽车工程学会技术发展部将标准征求意见稿发给5家相关单位征求意见,未收到任何意见。

2016年3月根据2015年12月中国汽车工程学会北京标准工作会议要求工作组对标准征求意见稿做了如下修改:1、标准名称正式确定为《汽车转向节总成性能要求及台架试验方法》;2、按照GB/T 1.1-2009给出的规则规范了标准的格式;3、完善和修改了标准用图。

标准于2016年4月20日形成送审稿请转向技术委员会专家函审。

3 主要参加单位和工作组成员及主要工作本标准负责起草单位:中国汽车工程研究院股份有限公司。

本标准参加起草单位:浙江万安科技股份有限公司。

本标准主要起草人:本标准参加起草人:中国汽车工程研究院股份有限公司,邓飞、廖梦楠、颜尧、赵赢、欧家福。

基于PLC控制的汽车等速万向节性能试验台设计

毕业设计基于PLC控制的汽车等速万向节性能试验台设计教学系:指导教师:专业班级:学生姓名:_____毕业设计(论文)任务书毕业设计(论文)开题报告球笼式等速万向节1,扭矩检测装置2,控制装置3,夹具4,试样5,扭矩加载装置6,电机整体方案图三、进度安排:完成总体方案设计及论证。

第1-2周完成总体技术方案设计及论证。

第3-4周完成实验台装配图,主要部件装备图设计。

第5-8周完成微机应用系统硬件和测控软件设计。

第9-10周绘制试验台总图或者一个部件的三维造型图。

第11周编写设计说明书。

第12周四、指导老师意见:指导教师签名:年月日郑重声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包括任何其他个人或集体已经发表或撰写的成果作品。

本人完全意识到本声明的法律后果由本人承担。

本人签名:日期:目录摘要 (1)Abstract (2)1 绪论 (3)研究背景及意义 (3)国内外研究现状及发展趋势 (3)本课题研究的主要内容 (4)2 试验台的功能分析 (5)等速万向节总成概述 (5)等速万向节试验台相关要求 (6)试验台测试项目 (8)3 试验台的硬件设计 (9)硬件设计的基本原则 (9)硬件选型 (9)电机的选型 (9)夹具箱体的设计 (9)气动卡盘的选型 (10)旋转工作台的选择 (11)伺服电机的选择 (11)传感器的选择 (11)转速转矩传感器 (12)角度传感器 (12)位移传感器 (13)接近开关的选择 (13)4.试验台的软件设计 (14)软件设计整体思路 (14)的选择 (14)控制系统程序的编写 (14)控制系统电路图 (17)数据采集卡 (17)结束语 (20)参考文献 (21)致谢 (22)摘要汽车等速万向节性能试验台是一种等速万向节性能检测设备,它代替人力劳动实现了检测过程的自动化。

在汽车的传动系统中,经常采用万向节传动装置来实现一对轴线相交且相对位置经常变化的转轴之间的动力传递。

QCT647_2013汽车转向万向节总成性能要求与试验方法

QC/T 647-2000(2000-07-07发布,2001-01-01实施)前言本标准是根据全国汽车标准化技术委员会汽车行业标准修订计划制定的。

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准由汽车研究所负责起草。

本标准主要起草人:旌扬、宏、夏小俊、游城、自标。

本标准由全国汽车标准化技术委员会负责解释。

中华人民国汽车行业标准汽车转向万向节总成性能要求及试验方法QC/T 647-20001 围本标准规定了汽车转向万向节总成性能要求及试验方法。

本标准适用于汽车转向万向节总成。

2 定义本标准采用下列定义。

2.1 最大工作角转动万向节时,两万向节叉不产生相互干涉,万向节能够传递转向转矩的最大摆角。

2.2 摆动力矩固定万向节叉中的一个而另一个万向节叉绕十字轴摆动时的摆动力矩值。

2.3 转动方向间隙在转动方向上万向节的间隙。

2.4 万向节十字轴轴向间隙万向节十字轴的端面和轴承或调整垫圈之间的间隙。

2.5 万向节与轴的拔拉力在装配状态下,当在夹紧固定式万向节叉和轴之间轴向拔拉时,滑动时的负荷。

2.6 轴承的压出力用铆接的方法将轴承固定在万向节叉轴承孔,以防止轴承从万向节叉轴承孔中滑出,铆接后轴承压出所需的力。

3 试验项目3.1 最大工作角试验3.2 摆动力矩试验3.3 转动方向间隙试验3.4 十字轴轴向间隙试验3.5 万向节与轴的拔拉力试验3.6 轴承的压出力试验4 试验样品试验样品应按照规定程序批准的图样和技术文件制造,其材料、尺寸、热处理及装配状态应符合图样和技术文件规定。

每项试验样品数量不少于3件。

5 性能要求5.1 最大工作角试验最大工作角应符合设计要求。

5.2 摆动力矩试验除非另有规定、摆动力矩最大为0.39Nm。

5.3 转动方向间隙试验除非另有规定,转动方向间隙应不大于15'。

5.4 万向节十字轴轴向间隙试验万向节十字轴轴向间隙应满足设计要求。

5.5 万向节与轴的拔拉力试验万向节与轴的拔拉力应满足设计要求。

80000 N·m静扭试验台设计

经市场调研,选择一款测试范围 100 kN·m、转 角 0毅 ~ 720毅的扭矩-转角传感器及测控系统。

综上,静扭试验台设计参数如表 2 所列。

表 2 静扭试验台设计参数

力传感器显示表连接,显示的扭矩值与测控系统的扭 矩值之差在误差范围内方可开展测试。

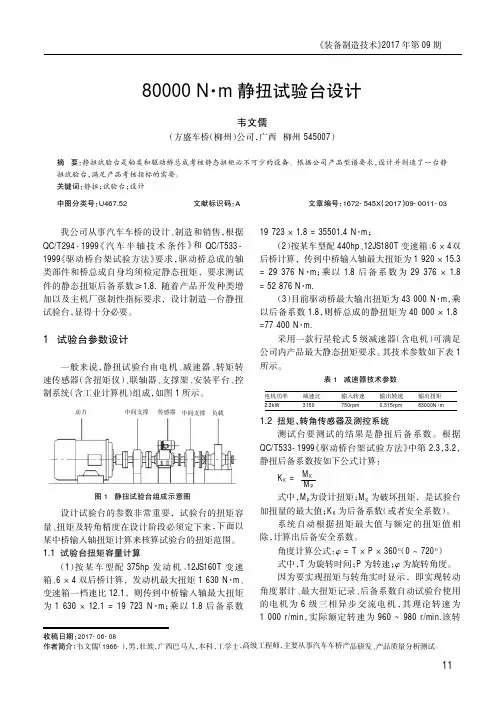

《装备制造技术》2017 年第 09 期

80000 N·m 静扭试验台设计

韦文儒

(方盛车桥(柳州)公司,广西 柳州 545007)

摘 要:静扭试验台是轴类和驱动桥总成考核静态扭矩必不可少的设备。根据公司产品型谱要求,设计并制造了一台静 扭试验台,满足产品考核指标的需要。 关键词:静扭;试验台;设计

中图分类号:U467.52

该位置扭断

3 静扭试验过程

根 据 QC/T294 -1999《汽 车 半 轴 技 术 条 件》和 QC/T533-1999《驱动桥台架试验方法》要求,设计制 造了静扭试验台,现对试验过程简述如下。

(1)校准试验台扭矩传感器的读数是否准确。 如图 3 为一个 1 000 mm 的标定梁,一端装在减 速器的输出端,一端装上压头并与一个经过检定的压

1000依0.2mm

标定梁根据传 感器尺寸加工

基座

220V

数显表 N

标准传感器(100KN) 显示表

100kN 定位块 机械式千 斤顶 25t

序号 1 2

名称 输出扭矩 测试精度

参数 83000N·m

2%

图 3 扭矩传感器标定示意图

(2)将半轴等试样的一端与减速器输出端相连接,

3 4

输出转速 测试范围

1 试验台参数设计

一般来说,静扭试验台由电机、减速器、转矩转 速传感器(含扭矩仪)、联轴器、支撑架、安装平台、控 制系统(含工业计算机)组成,如图 1 所示。

汽车电动助力转向器性能试验台测控系统设计

汽车电动助力转向器性能试验台测控系统设计邓娥;赵燕;吕旺【摘要】为提高汽车电动助力转向系统(EPS)的综合性能,文章开发研制了以计算机为核心的具有系统状态控制、数据采集、数据处理与分析及数据显示等功能的汽车EPS综合性能试验台,利用LabVIEW建立了系统软件的开发平台,并对软件组成部分(数据采集模块、数据分析与处理模块、信号发生模块及控制信号输出模块)的程序框图及流程图进行了详细设计和解释.最后利用试验台对现有的EPS系统进行了全面的性能测试,结果表明,EPS试验台系统的软硬件设计符合设计规范,其精度及实时性基本能达到设计标准.【期刊名称】《汽车工程师》【年(卷),期】2014(000)003【总页数】4页(P31-34)【关键词】汽车电动助力转向系统;EPS试验台;LabVIEW【作者】邓娥;赵燕;吕旺【作者单位】武汉理工大学;武汉理工大学;武汉理工大学【正文语种】中文电动助力转向系统(EPS)是一种直接依靠电机提供辅助扭矩的新型动力转向系统[1]。

EPS 作为汽车的一个非常重要组成部分,其综合性能关系着整个汽车的性能质量,同时又是维持汽车平稳、安全与可靠行驶能力的基本保障[1-3]。

因此,研制精确度高且实时性好的EPS 试验台,对保障EPS 的性能有重要意义。

文章设计了汽车EPS性能试验台测控系统,通过模拟汽车转向时EPS 的工作状态,并在此状态下测试EPS 的各项性能指标。

1 EPS性能试验台硬件设计根据国家标准《汽车电动助力转向装置技术条件与台架试验方法》(讨论稿)的要求,文章设计的EPS 综合性能试验台测控系统主要针对管柱式EPS 和小齿轮EPS,其总体设计框图,如图1 所示。

图1 EPS 试验台总体设计框图1.1 台架部分台架部分主要作用:1)模拟汽车行驶的各种路面情况,模拟地面阻力;2)产生各种EPS 的输入信号,包括方向盘输入转矩、车速及发动机信号等。

试验台的台架部分包括转向盘加载、地面阻力加载、工装夹具部分以及反向冲击部分。

汽车等速万向节及其总成静扭试验的测控系统

3 测控统的硬件构成

3.1 测控系统主机构成 测控系统硬件使用工业控制计算机和

ADLINK生产的ACL-8112PG卡,对扭矩信号进行 采集,控制电机的启停、正反转以及通讯板卡、

・54・

哈 尔 滨 轴 承 扭角测试组件 扭矩输出器 汽车等速万向节试验件 前固定座 后固定座

驱动电机 三角皮带组

0

扭角/°

图 2 约翰逊弹性极限的位置确定

(下转第58页)

・58・

哈 尔 滨 轴 承

第 35 卷

3,树叶和塑料布等飘浮物不容易浮着在上面, 当车辆停下来时会自动落下,无法堵塞风机进风 口,风机可以提供足够的冷风对电机进行冷却。

5 结束语

采用该技术具有效率高、体积小、重量轻、

1

2

3

4

Measurement and control system of static reverse damaging torque test for automobile’s constant velocity universal joint and assembly

Qu Qingchun1, He Fengtao1, Li Baihua2

2 试验台的机械结构及原理

本试验设备主体主要由扭力输出机构(电 机、带轮组和减速器)、试验件夹具、可移动固 定支承座、底座、扭角测试组件和扭矩测试组件 构成。机械结构示意图如图 1 所示。

汽车动力转向器试验台测试系统设计

数据输出模块:该模块将处理后的数据上传至上位机监测程序,同时将数据 保存至本地数据库以供后续分析。

上位机监测程序:上位机监测程序采用WinCC编写,实现试验过程的实时监 控和数据可视化。程序中包括以下几个功能:

实时监控:通过与PLC通信,实时获取试验台的转速、位置、制动力矩等数 据,并在界面上显示。

数据存储:将获取的数据保存至本地数据库,以便后续分析和调用。

数据分析:通过对历史数据的分析,得出制动器的性能曲线、制动力矩随转 速变化曲线等,为操作人员提供参考。

系统实现

在完成硬件和软件设计后,需要进行系统实现。具体步骤如下:

1、根据设计图纸搭建试验台架,并完成电机、编码器、惯性飞轮等硬件的 安装与调试。

软件设计

汽车制动器惯性试验台的软件部分包括PLC程序和上位机监测程序。

PLC程序:PLC程序采用STEP 7编写,实现试验台的自动化控制。程序中包括 以下几个模块:

数据输入模块:该模块主要用于接收操作人员输入的参数,如试验速度、时 间等。

数据处理模块:该模块根据试验要求,对输入数据进行处理,如计算制动器 的制动力矩、转速等。

传感器选择:选择高精度、高可靠性的传感器,如力矩传感器、角度传感器、 位移传感器等,实现对动力转向器集处理:采用数据采集卡和计算机组成的数据采集处理系统,对传感 器采集的数据进行实时采集、处理、分析,以提高测试效率。

2、软件设计测试软件是整个测试系统的核心,应具有以下功能:

汽车动力转向器试验台测试系统设 计

01 引言

03 系统设计 05 总结与展望

目录

02 需求分析 04 试验验证 06 参考内容

引言

汽车动力转向器是汽车的重要组成部件之一,其性能直接影响着汽车的安全 性和舒适性。因此,对于汽车动力转向器的性能测试和可靠性验证显得尤为重要。 本次演示将介绍一种汽车动力转向器试验台测试系统的设计方法,该系统旨在满 足各种测试需求,提供精确、可靠的测试结果,为汽车动力转向器的研发和生产 提供强有力的支持。

汽车 EPS 试验台的设计及试验研究

汽车 EPS 试验台的设计及试验研究随着汽车行业的不断发展,其安全性越来越得到广泛的关注,电动助力转向系统(EPS)作为安全的重要保障,日益得到广泛的应用。

为了确保EPS在汽车中的稳定性和可靠性,在其研发和设计阶段需要进行严谨的试验和研究。

因此,本文设计了一种汽车EPS试验台,并进行了试验研究,旨在为EPS的研发提供可靠的基础数据。

一、汽车EPS试验台设计1.试验框架结构设计试验框架结构主要由试验用台架、试验悬挂系统、EPS测试系统组成。

台架为I型钢焊接而成,尺寸为1500mm*1500mm*1500mm。

试验悬挂系统采用四柱式气动拉杆,并配备防震圆片。

EPS测试系统由EPS测试台、EPS调制电源、电压表组成。

2.试验系统设计EPS测试台由测试工位,操纵机构,转向轮和传感器等组成。

测试工位上设有反力装置,可减小EPS系统的负荷。

操纵机构采用机械操纵和电子操纵两种方式,能够通过转向轮对EPS 进行控制。

传感器采用离子钠级别的压电传感器和光学传感器,可对试验数据进行采集和处理。

EPS调制电源主要是对EPS系统进行电气测试时所采用的电源,可承受EPS测试过程中的高电压电流。

电压表主要用于测试EPS系统的电压。

二、试验研究为了检测EPS系统在不同环境中的性能表现,我们针对EPS 的转弯力矩、电机功率、功率因数、噪音和振动等参数进行了试验研究。

1.转弯力矩试验通过对EPS系统进行不同强度的转弯,比较输出力矩,得到EPS的转弯力矩曲线。

测试结果表明,EPS的转弯力矩主要受到转弯角度和EPS系统的真实负载等因素的影响,实验数据可用于优化EPS转向系统的控制算法。

2.电机功率试验在不同的速度下,对EPS系统功率进行试验研究,掌握其转向过程中的功率消耗情况。

实验结果表明,EPS的运行效率受到不同运行状态、动力负载以及环境温度的影响,功率消耗也存在明显差异。

3.功率因数试验在不同电压下,对EPS系统的功率因数进行试验研究。

传动轴(等速万向节)扭转疲劳试验台方案

传动轴(等速万向节)扭转疲劳试验台技术方案一、功能:本试验台可进行各种轴类、杆件的动态扭转疲劳试验及静态扭转刚性、强度试验。

适用于汽车传动轴、等速万向节、球笼、汽车半轴、汽车驱动桥壳等零部件的扭转疲劳及静扭转性能试验。

动态扭转可实现对称循环和非对称循环疲劳试验。

并可模拟等速万向节实际工矿下(装车状态)的动态扭转疲劳试验,工件安装角度可以360°自由旋转.试验时计算机按设定的参数控制试验台自动进行。

屏幕显示扭矩值、转角值、摆动频率、摆动振幅、循环次数和加载波形等,到达设定次数,自动停机并打印试验结果。

试验台具有电机过载、试验扭矩、转角超载保护停机、油温过高、滤油器堵等报警防护功能.二、设备构成:传动轴(等速万向节)扭转疲劳试验台主要由主机台架系统、液压加载系统、伺服控制系统、强电控制系统、计算机数据处理系统、专用夹具等部分组成。

●主机:本机采用台架式结构,驱动系统、固定夹具、活动支撑等全部固定在试验平台上,它们的安装由工艺保证,试验台的驱动部分和测量(扭矩传感器,扭角传感器)部分都安装在驱动台座中,由旋转作动器(摆动油缸)通过扭矩传感器对试件施加扭矩的大小直接由扭矩传感器测量并输出给计算机,而转角则通过光电编码器测量输出脉冲信号给计算机.主机台架上装有动、静态双向高精度扭矩传感器。

旋转伺服作动器(加载执行元件)上装有电液伺服阀用于主控制。

同轴安装高分辨率光电角度传感器。

以此来实现扭矩及角度的测量。

●液压系统:液压油源泵机组采用电机加变量柱塞泵构成,系统压力通过溢流阀设定,输出到系统的压力油经过了小于6μm过滤精度的过滤器的过滤,保证电液伺服阀安全可靠的进行工作.回油过滤器对回到油箱的液压油进行过滤,保证油箱中液压油的清洁。

在输送到作动器的进、回油路上装有蓄能器,减小液压冲击对试验的影响。

油源的冷却采用传统的循环水冷却方式,选用高效率的热交换元件,使液压油的工作温度能够保证在其正常工作范围.(水源用户自备,入口温度不超过30℃)●伺服控制系统:本测控系统采用动态电液伺服控制技术,实现全数字闭环控制,主要测量通道采用交流放大器、宽范围、不分档,连续全程测量,采用大规模可编程门阵列(FPGA)硬件实时跟踪、积分累加原理(∑—Δ)并采用同步采集、及数据预处理。

汽车变速器性能检测试验台毕业设计说明书

前言由于发动机输出的转速和转矩与车辆驱动轮所需的转速和转矩之间存在着矛盾,须设立传动系来调节发动机的性能,即通过传动系改变传动比,将发动机的动力传递给驱动车轮,以适应外界负荷与道路条件变化的需要。

车辆行驶性能的好坏,不仅取决于发动机,而且在特别大程度上还依靠于传动系以及传动系与发动机的匹配。

变速器是现代汽车重要的组成局部。

研究变速器与发动机的联合工作特性,需要对变速器的性能进行台架试验,变速器的维修需要进行故障诊断试验。

国内变速器性能检测设备尚处于研究开展时期。

本文所设计的变速器性能检测试验台能够为变速器的性能或故障诊断提供参考数据,具有以下功能:提供的动力能模拟变速器在汽车内的使用工况;负载能模拟汽车的道路行驶阻力;能检测变速器的特性参数及系统油压、流量、温度等数据。

随着汽车市场的不断扩大,汽车行业对变速器的需求不断增长,对汽车变速器的质量要求也越来越高,这就要求既要有高科技的加工手段,又要有高质量的检测设备,但目前国内采纳的检测手段还不能全部满足现状的要求,要紧表现在检测产品单一,跟不上产品的变化,检测手段落后,不能满足某些指标的检测,检测效率低,不能满足生产需要。

因此研制一台手动汽车变速器试验台,就更显得迫切和需要。

依据要求本人设计了一款汽车变速器性能检测试验台,由于时刻仓促和知识水平有限,论文中的错误和缺乏在所难免,请各位老师给予批判指正。

第1章汽车变速器试验台概述1.1汽车变速器试验台资料调查变速器是现代汽车重要的组成局部。

研究变速器与发动机的联合工作特性,需要对变速器性能进行台架试验,变速器的维修需要进行故障诊断。

对变速器检测工程及检测方法进行了研究,设计了适合汽车维修企业使用的变速器试验台。

汽车变速器性能检测试验台能够为变速器的性能或故障诊断提供参考数据,具有以下功能;提供的动力能模拟变速器在汽车内的使用工况;负载能模拟汽车的道路行驶阻力;能检测变速器变速器的特性参数及系统油压、流量温度等数据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计题目汽车万向节力矩性能试验台的设计学院机械工程学院专业工业工程班级学生学号指导教师二〇一三年五月三十日摘要汽车万向节力矩性能试验台是一种等速万向节力学性能检测设备。

它代替人力劳动实现了检测过程的自动化。

本设计给出了试验台的技术参数、测试原理、结构组成、工作特点。

该试验台的动力驱动部分采用气动系统和电机。

电气控制部分,设计者用可编程控制器(PLC)代替传统的继电控制系统,来控制电磁阀、三相交流电机、步进电机。

PLC系统避免了继电控制系统速度慢、可靠性差、接线复杂等缺点,是实现自动化的一种十分经济的设备。

夹头采用组合式弹性夹头,耐磨且结构性好,尺寸参数变化适应性好,可将夹头寿命提高数倍。

该试验台可检测多种型号的万向节,自动化程度高,通用性强,工作节拍短,检测误差小。

本设计主要利用气动系统、电机作为动力驱动装置来完成各个检测动作,整个试验台是一个机、电结合的产品。

完成汽车万向节力矩性能实验台的设计,产品能够高效率高精度地达到使用要求,从而使得整机的工作性能安全可靠。

关键词:试验台;万向节;转矩;摆矩;气动ABSTRACTThe testing machinery of testing the salon car universal joint’s torque and swing moment is a kind of testing equipment of testing equal-speed universal joint’s mechanical performance. It takes the place of man’s labor and makes automatization to come true.The design introduce the technique parameter, measuring principle, system construction and design feature of testing apparatus. The drive part of testing apparatus is pneumatic system and electromotor. Electrical control designers to use programmable logic controller (PLC) instead of the traditional relay control system to control the solenoid valve, three-phase AC motor and stepper motor. PLC control system avoid the slow, unreliable, complicated wiring and other shortcomings of relay control system, is an economical automated equipment. The collet use modular collet chuck, wearable and structural good size parameters change adaptation, and can improve the lifetime of the collet several times. The testing apparatus can detect many types of universal joints, high automatic level, working a short beat and detect error is small.The design make main use of the pneumatic system and electromotor as the driving force to complete each test action, the whole testing apparatus is a mechanical and electrical products. Complete the design of moment performance of automotive universal joint test apparatus, the product can achieve high efficiency and high accuracy requirements, making the machine work safe and reliable performance.Key words:testing machinery;universal joint;torque;swing moment;pneumatic目录摘要 (I)ABSTRACT (II)1前言 (1)2 总体方案设计 (2)2.1 设计任务 (3)2.2 方案选择 (3)2.2.1 联轴节原理 (3)2.2.2等速万向节转矩摆矩的检测方法 (6)3结构设计 (8)3.1零件设计 (8)3.1.1配重块 (8)3.1.2提升气缸与摆杆的联接靠轴承套和轴承联接 (9)3.1.3夹头设计 (9)3.1.4阻挡缸(薄型气缸)与舌形伸缩板(杆1提升时用来定位)的联接采用一个接头和销轴联接 (10)3.1.5标尺 (11)3.1.6联轴器设计 (11)3.1.7电控柜设计 (11)3.2零件的计算及其校核 (11)3.2.1轴的设计计算 (11)3.2.2轴承的选型 (14)3.2.3键的设计及校核 (14)4气压传动系统设计 (16)4.1气压传动概论 (16)4.1.1气压元件的分类 (16)4.1.2气压传动的特点 (16)4.2气压传动设计 (17)4.2.1提升气缸 (17)4.2.2阻挡气缸 (17)4.2.3扣压气缸 (17)5电气控制部分设计 (19)5.1电气原理 (19)5.2元件选择 (19)5.2.1一般三级电源开源QK (19)5.2.2熔断器FU (19)5.2.3低压断路器 (19)5.2.4继电器FR (19)5.2.5电磁阀 (20)5.2.6行程开关 (21)5.2.7电机的选择 (22)5.2.8传感器的选择 (23)6结论 (25)参考文献 (26)致谢 (27)附录..................................................... . ...... ...... .. (28)1前言试验机是在各种条件、环境测定金属材料、非金属材料、机械零件、工程结构等的机械性能、工艺性能、内部缺陷和校验旋转零部件动态不平衡的仪器。

在研究探索新材料、新工艺、新技术和新结构的过程中,试验机是一种不可缺少的重要的测试仪器。

它广泛应用于机械、冶金、石油、化工、建筑、航空、造船、交通运输等工业部门及大专院校等,对有效使用材料、改进工艺、提高产品质量、降低成本、保证产品安全可靠等都有重要作用。

工业生产中各种材料、零部件、构件以至整机或整个建筑物等都需要经过试验才能确定它们的力学性能。

在了解这些性能以后才能使设计合理、使用可靠。

经过试验才能确定产品性能的优劣。

因此,试验机在国民经济中占有相当重要的地位,它的发展在某种程度上反映了一个国家工业发展的水平。

汽车的万向节是汽车零部件中较为重要的零件,它联接汽车变速箱和后桥主传动器,其力学性能指标主要是转动力矩和摆动力矩。

汽车生产都是大批量生产,检测等速万向节这两项力学性能是一项频繁重复的工作,仅靠人力完成,其工作强度太大。

所以需要设计一台检测设备,代替人工检测,即减轻了工人劳动强度,也提高了检测的精确度。

本次毕业设计就是设计一台汽车万向节力矩性能试验台。

此试验台可实现汽车固定端与滑移端万向节转动力矩与摆动力矩力学性能的检测,检测过程全部实现自动化,其技术条件具体如下:1.最大转动力矩20N·m,显示值精度20%F·S±1%。

2.转速0~100rpm。

3.摆动角度0~24º,示值精度30'。

4.最大摆动力矩:30N·M,显示值精度20%F·S±1%。

5.摆动角范围±24 º,示值精度30'。

6.工作节拍50秒一件。

7.有安全保护、过载保护及报警功能。

8.最大滑移力220N。

本设计主要是利用气动系统、电机作为动力驱动装置来完成各个动作,通过传感器测量处转矩和摆矩。

整个系统由可编程控制器控制,可实现整个检测过程中连续动作准确无误。

整个系统是一个机电结合的整体。

由于没有工作经验,单凭理论设计出来的试验机可能在实际应用中遇到很多问题,敬请各位老师多多指正2总体方案设计2.1设计任务本设计主要是完成汽车万向节转矩、摆矩试验台本体及其附属机构的设计,包括机械结构设计、气动系统设计、电气控制线路。

2.2方案选择2.2.1万向联轴节原理万向铰链机构又称万向联轴节。

可用以传递两相交轴间的动力和运动。

它与锥齿轮传动相比,其特点是在传动过程中,两轴之间的夹角可以变动,故万向节是一种常用的变角传动机构,它广泛应用于汽车、机床等机械的传动系统中。

图 2.1如上图2.1所示为单万向联轴节的结构简图。

主动轴1和从动轴3端部带有叉,两叉与十字头2组成转动副B、C。

轴1和轴3与机架4组成转动副A、D。

转动副A和B、B和C及C和D的轴线分别互相垂直,并均相交于十字头的中心点O,轴1与轴3所夹的锐角为β。

当主动轴1回转一周时,从动轴2也随着回转一周。

但两轴的瞬时角速度并不时时相等,即当轴1以等角速度ω1回转时,轴3作变角速度ω3回转。

若取坐标系xyz,其中x轴与轴1重合,十字头中心O为坐标原点,并以轴1的叉平面位于xOy平面上;OB与y轴重合,作为轴1转角υ1的初始位置;这时轴3的叉平面垂直xOy平面,OC与Z轴重合,作为轴3转角υ3的初始位置。

万向节的主动轴与从动轴转角间关系式:13tan tan cos ϕ=ϕβ (2-1)式中,υ1为主动轴(即主动叉)转角,定义为万向节主动叉所在平面与万向节主、从动轴所在平面的夹角;υ3为从动轴(即从动叉)转角,β为主动轴与从动轴之间的夹角。

设万向节夹角β保持不变,将式对时间求导,并且把υ3用υ1表示,则得32211cos 1sin cos ωβ=ω-αϕ (2-2)由上式可知,角速度比是两轴夹角β和主动轴转角υ1的函数。

由于cos 2υ1是周期为180°的周期性函数,所以在β保持不变的条件下,转速比ω3/ω1也是个周期为180°的周期性函数。