熔模铸件尺寸公差与表面

德国熔模铸件线性尺寸公差标准 VDG P690

基本尺寸 (mm)

ISO 铸件尺寸公差标准 ISO8062 ( GB/T6414) CT5-CT7 铸件线性尺寸公差等级(GB/T6414)

Nominal dimension

Linear dimension Tolerances(ISO8062)

>≤

CT4

CT5

CT6

CT7

— 10 0.26 ±0.13 0.36 ±0.18 0.52 ±0.26 0.74 ±0.37

30

±0.30

0.6

±0.20

0.4

±0.14

0.27

30

40

±0.37

0.74

±0.25

0.5

±0.17

0.33

±0.50

±0.30

40

50

±0.44

0.88

±0.30

0.6

±0.20

0.39

50

65

65

80

±0.52

1.04

±0.38

0.76

±0.23

0.46

±0.71

±0.45

±0.60

1.2

基本尺寸(mm)

德国熔模铸件线性尺寸公差标准 VDG P690 长 宽 高 (mm)

中 心 距 (mm)

Nominal dimension

Length , width , height

Centre line distances

D1

D2

D3

D1

D2

>

≤

公 差 公差带 公 差 公差带 公 差 公差带 公 差 公差带

1

±0.50

63 100 0.4 ±0.20 0.56 ±0.28 0.78 ±0.39 1.1 ±0.55

铸件尺寸公差与几何公差数值表

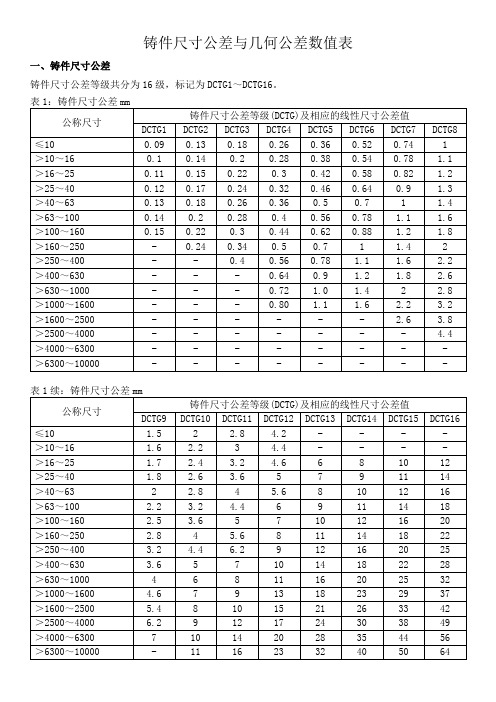

铸件尺寸公差与几何公差数值表一、铸件尺寸公差

铸件尺寸公差等级共分为16级,标记为DCTG1~DCTG16。

说明:

1.在默认条件下,铸件的尺寸公差应相对于公称尺寸对称设置,即一半为正,另一半为负。

如尺寸20mm,DCTG10级的铸件尺寸公差为±1.2。

2.对于压铸件,因其特殊的技术原因,可以采用不对称的公差设置。

二、铸件几何公差

铸件几何公差等级分为7级,标记为GCTG2~GCTG8(GCTG1是为需要更高精度的几何公差值预留的等级)。

说明:

形状公差(直线度公差、平面度公差、圆度公差)和位置公差(倾斜度公差、平行度公差、垂直度公差)不适用于铸件有起模斜度的部位。

这些部位的公差需要单独标注。

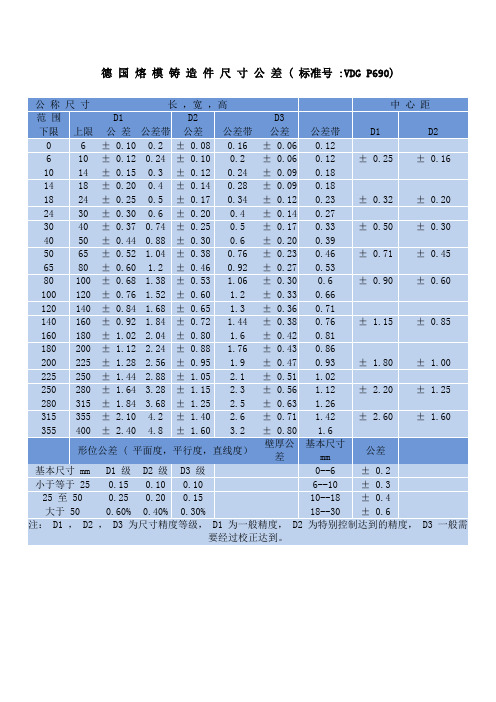

德 国 熔 模 铸 造 件 尺 寸 公 差

德国熔模铸造件尺寸公差 ( 标准号 :VDG P690)公称尺寸长,宽,高中心距范围D1 D2 D3下限上限公差公差带公差公差带公差公差带D1 D20 6 ± 0.10 0.2 ± 0.08 0.16 ± 0.06 0.126 10 ± 0.12 0.24 ± 0.10 0.2 ± 0.06 0.12 ± 0.25 ± 0.16 10 14 ± 0.15 0.3 ± 0.12 0.24 ± 0.09 0.1814 18 ± 0.20 0.4 ± 0.14 0.28 ± 0.09 0.1818 24 ± 0.25 0.5 ± 0.17 0.34 ± 0.12 0.23 ± 0.32 ± 0.20 24 30 ± 0.30 0.6 ± 0.20 0.4 ± 0.14 0.2730 40 ± 0.37 0.74 ± 0.25 0.5 ± 0.17 0.33 ± 0.50 ± 0.30 40 50 ± 0.44 0.88 ± 0.30 0.6 ± 0.20 0.3950 65 ± 0.52 1.04 ± 0.38 0.76 ± 0.23 0.46 ± 0.71 ± 0.45 65 80 ± 0.60 1.2 ± 0.46 0.92 ± 0.27 0.5380 100 ± 0.68 1.38 ± 0.53 1.06 ± 0.30 0.6 ± 0.90 ± 0.60 100 120 ± 0.76 1.52 ± 0.60 1.2 ± 0.33 0.66120 140 ± 0.84 1.68 ± 0.65 1.3 ± 0.36 0.71140 160 ± 0.92 1.84 ± 0.72 1.44 ± 0.38 0.76 ± 1.15 ± 0.85 160 180 ± 1.02 2.04 ± 0.80 1.6 ± 0.42 0.81180 200 ± 1.12 2.24 ± 0.88 1.76 ± 0.43 0.86200 225 ± 1.28 2.56 ± 0.95 1.9 ± 0.47 0.93 ± 1.80 ± 1.00 225 250 ± 1.44 2.88 ± 1.05 2.1 ± 0.51 1.02250 280 ± 1.64 3.28 ± 1.15 2.3 ± 0.56 1.12 ± 2.20 ± 1.25 280 315 ± 1.84 3.68 ± 1.25 2.5 ± 0.63 1.26315 355 ± 2.10 4.2 ± 1.40 2.6 ± 0.71 1.42 ± 2.60 ± 1.60 355 400 ± 2.40 4.8 ± 1.60 3.2 ± 0.80 1.6形位公差 ( 平面度,平行度,直线度)壁厚公差基本尺寸mm公差基本尺寸 mm D1 级D2 级D3 级0--6 ± 0.2小于等于 25 0.15 0.10 0.10 6--10 ± 0.325 至 50 0.25 0.20 0.15 10--18 ± 0.4大于 50 0.60% 0.40% 0.30% 18--30 ± 0.6注: D1 , D2 , D3 为尺寸精度等级, D1 为一般精度, D2 为特别控制达到的精度, D3 一般需要经过校正达到。

vdg_德国熔模铸件线性尺寸公差标准_vdg_p690

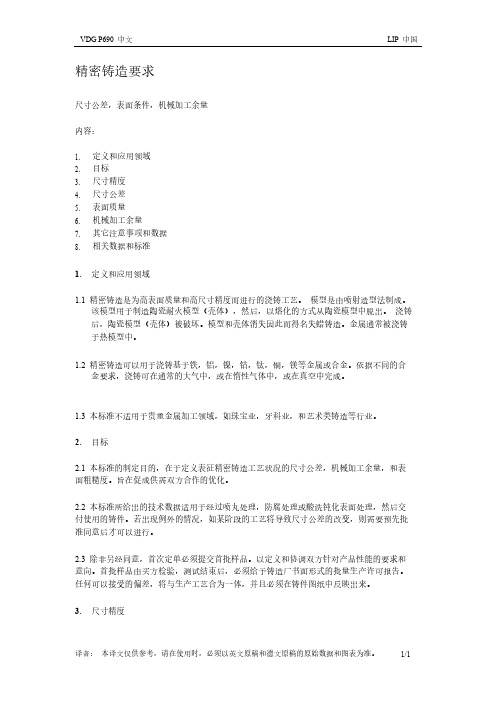

VDG P690中文精密铸造要求尺寸公差,表面条件,机械加工余量内容:LIP中国1.2.3.4.5.6.7.8.定义和应用领域目标尺寸精度尺寸公差表面质量机械加工余量其它注意事项和数据相关数据和标准1.定义和应用领域1.1精密铸造是为高表面质量和高尺寸精度而进行的浇铸工艺。

模型是由喷射造型法制成。

该模型用于制造陶瓷耐火模型(壳体),然后,以熔化的方式从陶瓷模型中脱出。

浇铸后,陶瓷模型(壳体)被破坏。

模型和壳体消失因此而得名失蜡铸造。

金属通常被浇铸于热模型中。

1.2精密铸造可以用于浇铸基于铁,铝,镍,钴,钛,铜,镁等金属或合金。

依据不同的合金要求,浇铸可在通常的大气中,或在惰性气体中,或在真空中完成。

1.3本标准不适用于贵重金属加工领域,如珠宝业,牙科业,和艺术类铸造等行业。

2.目标2.1本标准的制定目的,在于定义表征精密铸造工艺状况的尺寸公差,机械加工余量,和表面粗糙度。

旨在促成供需双方合作的优化。

2.2本标准所给出的技术数据适用于经过喷丸处理,防腐处理或酸洗钝化表面处理,然后交付使用的铸件。

若出现例外的情况,如某阶段的工艺将导致尺寸公差的改变,则需要预先批准同意后才可以进行。

2.3除非另经同意,首次定单必须提交首批样品。

以定义和协调双方针对产品性能的要求和意向。

首批样品由买方检验,测试结束后,必须给予铸造厂书面形式的批量生产许可报告。

任何可以接受的偏差,将与生产工艺合为一体,并且必须在铸件图纸中反映出来。

3.尺寸精度VDG P690中文LIP中国3.1当铸造金属冷却凝固时,液态金属体积收缩将引起铸件的收缩。

另外两个重要的影响因素是:熔模的冷缩和壳体加热时的膨胀。

这些因素需要综合考虑,纳入注模收缩余量的计算中。

这些数值是经验数值,取决于铸件的轮廓,形状,壳体的材质,和金属材料本身,和各铸造厂的铸造工艺。

3.2基准面和基准点(参见DIN标准7)对于铸件而言,在图纸上系统的标明基准面和基准点是必要的,以确保尺寸检查和后续机械加工工艺的有序进行。

影响熔模铸件尺寸精度和表面粗糙度的因素分析

收稿日期:2005204227; 修订日期:2005205206作者简介:肖 克(19622 ),北京海淀区人,高级工程师.研究方向:精密铸造.Em ail :wkgxxx @铸造技术FOUNDR Y TECHNOLO GY Vol.26No.8Aug.2005影响熔模铸件尺寸精度和表面粗糙度的因素分析肖 克(北京航空材料研究院先进高温结构材料国防科技重点实验室,北京100095)摘要:分析了蜡模工作室温度、壳型材料、涂料和金属的浇注温度等对熔模铸件完整性的影响,研究了壳型材料的膨胀特性,涂料的粘度、耐火粉料的粒度和搅拌时间与表面粗糙度的关系,探讨了控制高精度铸造叶片尺寸和表面粗糙度的方法。

关键词:熔模铸造;硅溶胶;壳型影响中图分类号:T G249.5 文献标识码:A 文章编号:100028365(2005)0820712202Analyses on the F actors Influencing Dimension Accuracy andSurface Roughness for Investment C astingXIAO Ke(National K ey Laboratory of Advanced High T emperature Structural Materials ,Institute of Aeronautical Materials ,Beijing 100095,China )Abstract :The effect of cere temperat ure ,shelly materials ,dope and casting temperat ure o n integrality of cast were st udied.The relation between roughness of casting blades and cast dope ,characteristic of expansion of shell ,power granularity of dope ,milling time have been researched.The met hod how to cont rol high p recision and roughness of casting blades have been discussed.K ey w ords :Invest ment casting ;Silica sol ;Shell model effection 1 铸件尺寸精度铸件的尺寸精度,除压型的合理设计外,往往由于铸造工艺过程中各工艺参数控制不当而受影响。

3、尺寸精度

分享熔模铸件重企标准的验证数据——铸件尺寸精度与表面质量潘玉洪熔模铸造能生产出形状复杂、尺寸精度较高的铸件。

铸件尺寸精度是标准中的一项重要内容,尺寸精度要求过高,势必产生大量的废品,提高生产成本;尺寸精度要求过低,失去熔模铸造的意义。

如何确定熔模铸件的尺寸精度、表面粗糙度和表面质量呢?一、铸件的尺寸精度1、影响铸件尺寸精度的因素为了确定熔模铸件合理的尺寸精度,国内、外的熔模铸造工作者做了大量的实验研究,也得出了一些极为宝贵的数据和资料。

影响熔模铸件尺寸精度的因素很多,它不仅与一些固定的因素有关,还与一些极为活跃的变动因素有关。

铸件尺寸精度是一个多变因素的函数。

对于固定因素,如铸件的结构、材质、形状和大小,应在设计压型时给予考虑;压型造成的偏差,一般可以通过修改压型予以消除。

对于活跃的变动因素,如蜡模的收缩、型壳的膨胀以及金属液冷凝时的收缩等,应严加控制。

铸件的最终尺寸是上述各因素的代数和。

(1)蜡模在压型尺寸一定的前提下,蜡模的尺寸与蜡料的性能(如蜡料的种类,配比等)、压注时的蜡料温度、压型温度、压注时的压力和保压时间,蜡模冷却介质的温度、冷却时间、取模早晚以及蜡模在收缩过程中是否受阻等诸因素有关。

作者试验结果:蜡料为石蜡与硬脂酸各占50%,室温22℃,蜡料温度为46~48℃,压力4~5Kgf/mm2,保压1min,取出蜡模在水中冷却1h后,检测8种零件800Pcs蜡模尺寸,当蜡模自由收缩的收缩率为0.2~0.6%时,蜡模的合格率为92%;阻碍收缩的收缩率为0.2~0.6%时,蜡模的合格率为94%;为此确定蜡模的收缩率为0.2%~0.6%。

(2)型壳型壳的膨胀率与构成型壳的耐火材料和粘结剂等因素有关。

据有关资料介绍,型壳的温度与型壳的尺寸关系见表1:0.96%。

(3)金属液的收缩金属液冷却的收缩率与金属材质和浇注条件以及铸件在浇注系统中的位置等因素有关。

作者对10种1385件铸件进行检测表明,金属液收缩率为1.8~2.5%。

熔模精密铸造

熔模精密铸造熔模精密铸造也叫失蜡铸造,采用可溶一次性蜡模和一次性陶瓷型壳及陶瓷型芯铸造成型的方法。

这种方法非常适合生产尺寸公差小、薄壁、拔模斜度小和表面光洁度大的铸件用该方法生产的铸件尺寸精度高,表面质量好,,经常不需要特殊的处理就能直接装配使用。

基本工艺流程为:将耐火材料和粘结剂配制成粘度适中的浆料,把表面清洁、尺寸精确的蜡模在浆料里浸蘸,撒砂。

待其干燥后,重复多次蘸浆、撒砂步骤,每一层浆料的粘度与所撒得砂的粒度都有变化,一般面层为细沙,背层为粗砂;最后一层只挂浆,不撒砂;待型壳充分干燥后,用水蒸汽或热水进行脱蜡,最后进行焙烧,使型壳具有一定强度。

浇注铸件前,型壳要预热到一定温度,以保证金属具有较好的流动性;浇注金属液,待铸件凝固后,除壳,清砂,得到所需铸件。

其工艺程见图所示。

熔模铸造方法生产的铸件内部难免有缩松、缩孔产生,因此铸件在使用前一般要经过热等静压处理,以减少内部缺陷对铸件性能的影响。

由于,在热等静压后的铸件容易变形,因此还需要采取一些辅助措施来防止铸件变形。

1.模料制备1.1.精铸中常用的模料对于航空航天产品,其铸件尺寸精度和表面光度要求较高,因此熔模尺寸精度和表面光洁度比铸件要求更高,通常要高1-2级。

为此作为精密铸造用模料要求选用热稳定性好、强度高、流动性好、膨胀收缩小的优质材料。

按照模料的基体材料组成,可分为蜡基模料、树脂基模料、塑料模料、填衬模料及水溶性模料。

其中蜡基模料和树脂基模料被广泛使用,其模料性能日益完参,其种类已被人们所熟知。

主要就近几年发展的后三种介绍一下:水溶性模料受到重视是由于航空航天工业的发展,要求生产越来越多尺寸大而壁薄的精铸件,一般蜡制熔模收缩较大,容易变形,难以满足要求。

主要水溶性模料有尿素基水溶性模料、纯尿素模料、熔模精密铸造的工艺路线、尿素—聚合物模料、聚乙醇基模料(由于价钱较贵,故只作水溶性型芯而不作熔模)。

日本已研制出适于在0.7-1.SMPa范围内压注成型甚至可自由浇注的水溶性模料和DRN一1177模料。

铸模结构零件的公差与配合1概要

一、铸模结构零件的公差与配合铸模是在高温下进行工作,因此在选择压铸模零件的配合公差时,不仅要求在室温下达到一定的装配精度,而义要求在丁作温度下保证各部分结构尺寸稳定、动作可靠。

尤其是与金属液直接接触的部位,在填充过程中受到高压、高速和热交变应力,与其他零件配合间隙容易产生变化,影响压祷的正常进行。

配合间隙的变化除了与温度有关以外,还与模具零件的材料、形状、体积、工作部位受热程度以及加工装配后实际的配合性质有关。

冈此,压铸模零件在工作时的配合状态十分复杂。

通常府使配合间隙满足以卜两点要求:(1)对于装配后固定的零件,在金属液冲击下,不产生位置上的偏差。

受热膨胀后变形不能使配合过紧,从而使模具镶块和套板局部严重过载,导致模具开裂。

(2)对于工作时活动的零件,受热后,应维持间隙配合的性质,保证动作正常,而在填充过程中,金属液不致窜入配合间隙。

根据国家标准(GBl800-1803-79,GB 1804-92),结合国内外压铸模制造和使用的实际情况,现将压铸模各主要零件的公差与配合精度推荐如下。

一般公差等级规定为IT9级,孔用H ,轴h ,长度用±IT/2,个别特殊尺寸必要时取H6-H8级。

1.成型零件配合部位的公差与配合。

(1)与金属液接触受热量较大的零件的固定部分套板和浇口套、镕块和分流椎等。

(2)整体式配合类型和精度为H7/h6或H8/h7。

(3)镶拼式的孔取H8;轴中尺寸最大的一件取h7,其余各件为js7。

(4)活动零件活动部分的配合类型和精度:活动零件包括型心、板、滑块、滑块槽等,孔取H7轴取e7,e8或d8。

(5)镶块、镶件和固定型心的高度尺寸公差取F8。

(6)基面尺寸的公差取js8。

2.模板尺寸的公差与配合(1)基面尺寸的公差取js8。

(2)型心为园校或对称形状,从基面到模板上固定型心的固定孔小心线的尺寸公差取js8(3)型心为非圆柱或对称形状,从基面到模板上固定型心的边缘的尺寸公差取js8。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

熔模铸件尺寸公差与表面

6.1、熔模铸件尺寸公差

国家标准GB/T6414-1986《铸件尺寸公差》规定了砂型铸造、金属型铸造、压力铸造、低压力铸造、低压铸造、熔模铸造等工艺方法生产的各种合金铸件的尺寸公差分16级,代号为CT。

表4为部分铸件尺寸公差值。

选用熔模铸件尺寸公差等级时应考虑生产批量,表5所示为成批生产条件下熔模铸件的尺寸公差等级。

表4 铸件尺寸公差值(GB/T6414-1986)(单位:㎜)

注:①硅溶胶型壳本公司采用CT5级公差。

②水玻璃型壳本公司采用CT6级公差。

表5 成批生产的熔模铸件尺寸公差等级

熔模铸件尺寸公差标注一般采用公差等级代号标注,如GB/T6414—1986CTS。

当有特殊要求时,公差值应直接标注在铸件基本尺寸后。

通常公差带对称分布,即公差的一半取正值,另一半取负值。

当需要采用非对称分布时应在图样上注明。

铸件有倾斜部位时,尺寸值应沿倾斜面对称标注。

表6所示为美国熔模铸造协会(ICI)规定的熔模铸件尺寸公差,其一般公差的基

准是:铸件尺寸为25.4㎜时公差为±0.25㎜;铸件尺寸小于254㎜时,每增加25.4㎜,公差增加±0.076㎜;铸件尺寸大于254㎜时,每增加25.4㎜,公差增加±0.13㎜。

当采用辅助操件,如矫直和矫正时可以得到更小的尺寸公差。

表6不包含壁厚公差,壁厚最小公差值为±0.51㎜。

表7和表8所示为前苏联熔模铸件尺寸公差。

表9所示为铸造圆孔的公差。

由于铸造孔的圆度周围金属的壁厚影响较大,周围金属重量不均匀将引起铸孔不圆,孔越长、周围重量越大,影响越明显,因此铸孔直径的公差通常较大。

对于周围金属均匀内径12.7㎜以下的直孔,ICI建议用塞规检测时的孔径公差为±0.08㎜,弯孔孔径的公差值为直孔的2倍。

转接圆弧半径只能使用半径规和光学比较检测,其公差值较难控制,因此给出的公差值也较大(表10)。

6.2、熔模铸件形位公差

有关熔模铸件的形位公差国内尚未制定国家标准。

表11所示为1995年美国IC143届技术会议上发表的国际标准ISO/CD8086—2的铸件形位公差表,可供参考。

表12所示为ISO/CD8086—2的铸件形位公差等级表,对于熔模铸件明确规定由铸造厂家和用户协商确定合适等级。

美国ICI对熔模铸件的形位公差提出了表13所示的一些指导性的参考值。

表14~表17所示的熔模铸件形位公差也可供参考。

6.3、熔模铸件表面粗糙度

熔模铸件表面粗糙度的常见评定参数为Rα。

对铸件的粗糙度要求应在铸件图上标注出。

GB6060.—85《表面粗糙度比较样块铸造表面》规定熔模铸件表面粗糙度应为Rα3.2~12.5um,采取特殊措施(例如打磨、精整等)可达0.8um。

熔模铸造时采用不同模料和熔模成形法及型壳制造方法所获得的熔模铸件表面粗糙铸件表面粗糙度有很大差异(表18)。

熔模铸件的表面粗糙度还与铸件材质以及铸件尺寸、重量有关(表19、表20)。

-6

注:RMS——轮廓微观不平度的高度最小二乘均方根值

6.4、铸件表面孔洞的要求。

铸件表面有缩孔、缩松、缺肉、气孔、砂孔、冷隔等缺陷,可通过焊补的方法修复。

表21为铸件表面缺陷可不修补的范围。

注:孔眼指气孔、针孔、缩孔、砂眼、渣孔、缩陷、缺肉。

凡超过以上标准要求的均需要通过焊补的方法补救。

6.5、非加工面凸起物允许标准。

非加工面上的蜡屑、铁豆、焊疤、毛刺等凸起物,允许标准见表22。

注:①硅溶胶型壳本公司选用Rα3.2~6.3

②水玻璃型壳本公司选用Rα6.3~12.5。