热轧1750mm带钢轧机轧辊失效浅析

浅谈精轧工作辊失效形式及预防措施

浅谈精轧工作辊失效形式及预防措施(郑强)检修中心轧钢维护部摘要:通过对轧辊在生产中发生的各种失效形式进行分析,并作出相应的预防措施。

关键词:裂纹;剥落;断裂前言轧辊是热轧厂生产中最大的消耗性、关键性备件,不仅其消耗量大、价格昂贵,而且其性能和使用情况的好坏,直接影响生产的作业率和成本、产品的产量和质量、辊耗等。

轧辊消耗量是轧钢生产技术经济指标之一,是考核轧钢生产的主要内容。

因此,提高轧辊使用寿命,是轧钢生产提高生产效率、实现增产节约、降低消耗的有力措施。

使用中的轧辊,由于和轧件直接接触引起的接触应力、热应力、剪切应力、残余应力和轧辊本身的制造缺陷等原因,常常在正常使用周期内被迫提前下机,甚至非正常报废,这就需要我们通过各种失效形式做出相应的分析,并加以预防和解决。

1.裂纹裂纹是轧辊使用中最常见的一种失效形式,又分正常裂纹和非正常裂纹两种。

1.1正常裂纹正常裂纹又叫热裂纹,热裂纹属正常轧制下产生的裂纹,初期呈很细的网状均匀分布在轧辊的整个辊身上,深度较浅。

热裂纹是由于多次温度循环产生的热应力所造成的逐渐破裂,是发生于轧辊辊身上的一种微表面层现象。

此种裂纹是轧制过程中轧辊受接触应力、热应力、剪切应力、残余应力影响,当应力超过材料的疲劳极限时,轧辊表面产生严重应变,逐渐导致热疲劳裂纹的产生。

预防措施:1、合理控制冷却水量和冷却水的分布;2、合理分配各机架轧制负荷;3、合理控制换辊周期;4、合理控制磨削量;1.2非正常裂纹轧制中发生的打滑、粘钢、卡钢、堆钢、甩尾、甚至断水轧制等轧制事故,这些轧制事故会造成轧辊局部温度升高而产生热应力和组织应力,当轧辊应力值超过材料强度极限时便产生热冲击裂纹,形成轧辊辊身表面一条母线上或局部深度和开口度较大的裂纹。

通过修磨,轧辊表面裂纹消除后可以继续使用,但其使用寿命明显降低,并在以后的使用中易出现剥落事故。

预防措施:1、轧制条件应满足轧辊的使用技术要求;2、合理分配各机架轧制负荷;3、提高轧制操作技能,尽量减少打滑、粘钢、卡钢、堆钢、甩尾、甚至断水轧制等轧制事故的发生;4、轧线必须及时把事故原因的信息传递到磨辊间,以便于磨辊间针对事故原因制定有效的对事故轧辊进行严格的超声波、涡流探伤及磨削处理;2.剥落剥落是轧辊使用中比较严重的一种失效形式,是由于轧辊表面裂纹的扩展或轧辊本身内部缺陷造成的。

轧辊破坏常见原因分析及对策

轧辊破坏常见原因分析及对策蔡秀丽李伟薛春福(承钢集团燕山带钢有限公司,河北承德 067002)摘要:轧辊破坏乃至断裂,会给企业生产造成极大的损失,本文结合我厂实际描述了几种常见的轧辊破坏形式,并给出了相应解决办法。

关键词:轧辊破坏现象描述解决办法1前言承钢热带厂1997年建成投产,生产至今已有10余年,在生产初期经常出现轧辊热裂纹、掉肉、局部破坏、外层剥落、甚至轧辊断裂等事故,轧辊发生故障后一般都需要做换辊处理,不仅增加了岗位作业人员的劳动量,而且降低日历作业率,造成废钢,影响成材率,影响轧机产量,同时更造成巨大的经济损失。

通过几年的摸索,对轧辊常见破坏形式进行归纳总结,并给出相应的解决办法。

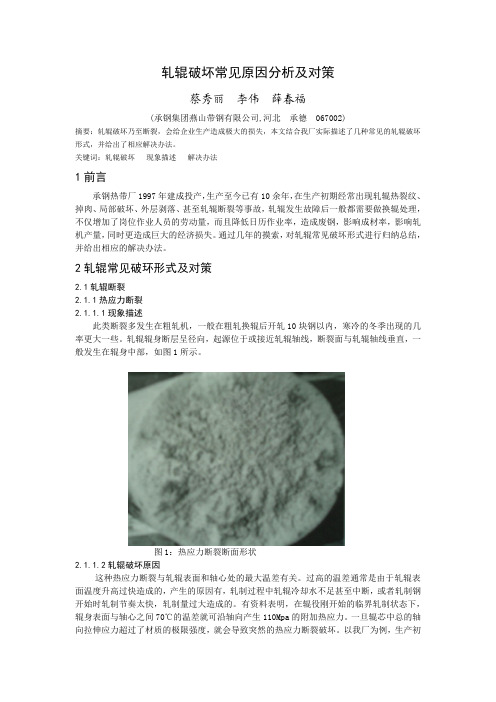

2轧辊常见破环形式及对策2.1轧辊断裂2.1.1热应力断裂2.1.1.1现象描述此类断裂多发生在粗轧机,一般在粗轧换辊后开轧10块钢以内,寒冷的冬季出现的几率更大一些。

轧辊辊身断层呈径向,起源位于或接近轧辊轴线,断裂面与轧辊轴线垂直,一般发生在辊身中部,如图1所示。

图1:热应力断裂断面形状2.1.1.2轧辊破坏原因这种热应力断裂与轧辊表面和轴心处的最大温差有关。

过高的温差通常是由于轧辊表面温度升高过快造成的,产生的原因有,轧制过程中轧辊冷却水不足甚至中断,或者轧制钢开始时轧制节奏太快,轧制量过大造成的。

有资料表明,在辊役刚开始的临界轧制状态下,辊身表面与轴心之间70℃的温差就可沿轴向产生110Mpa的附加热应力。

一旦辊芯中总的轴向拉伸应力超过了材质的极限强度,就会导致突然的热应力断裂破坏。

以我厂为例,生产初期,有一次正值寒冬腊月,室外温度-20℃,厂房内温度较低,备辊正处在风口上,轧辊上线前没有预热,仅烫辊4块,在烫辊效果不好的前提下,温度较低的冷却水很快浇凉辊面,在轧制中与红钢接触,轧辊处于冷热交替中,内外表面温差大。

断辊后约10分钟,用手摸断辊边缘,触觉为凉辊,带钢轧制部位的轧辊表面微温,轧辊断口内触觉发凉。

热轧轧辊失效分析及预防措施研究

较浅 , 通常不足[ a m。 r 虽然这 些细小 的裂纹 深度 比较浅 。 但是 , 如果 不

结合 实际工作情况, 讨论了 预防热轧轧辊失 效的对策 , 希望对 相关研究领 及 时采取措 施进 行维 护, 并且在 轧制过 程 中, 在机械 力、 热 应 力等 多种 域 提供借鉴经验 。 作用力的综 合影 响下, 会 引发其 他故障 , 甚 至会导致 轧辊 出现断 裂。 因 【 关键词 】 热轧轧辊; 失效 ; 裂纹 而需 要采取措 施进行 空中。 为了降低 热裂纹 的出现率 , 可以对冷却水量

热轧轧辊失效分析及预 防措施研究

孟丽军 胡玲 董有宝 陈亚倩 山东省石横特 钢集团有限公司 山东肥城 2 7 1 6 1 2

【 Байду номын сангаас要】轧辊是轧钢厂中使用量最 大的一种备件, 其性能好坏对工作 期 , 会以 网络 状的形式 分布在 整个轧 辊表面 , 而且分布 较为均 匀 , 深 度

效率和产品质量产生直接影响。 本文首先分析了 热轧轧辊失效形式及原 因,

程 中, 如果 压下率 较大 , 或者 在轧制 高强度 的钢 材时 , 由于负荷 过大 ,

会 产生 交变应 力、 残余应 力及 热应 力, 会使拉 应 力变 大 , 当拉 应 力大 干 材 质的强度极限时 , 就 会使轧辊产生一 些细小 裂纹, 这 些裂纹会逐 渐扩 大, 最终 由于失去稳 定性 而发生剥落。 ( 二) 轧辊 断裂

进行 控制 , 合理分布冷 却水 , 从而 防止裂 纹的生 产与扩展 , 同时要严格 轧 辊是 促使 金属发 生塑性 变形 的一种工具 , 这 种生产 工具 在 实际 把 控换 辊周期 , 避 免轧 制量过 多。 此 外, 还 要加 强磨 削度的控 制 , 认真 生 产与应 用中常常处 于 一种较 为复 杂 的应 力状 态 。 比如 , 在 轧辊 和 轧 分析材 料的特性 , 尤其是轧辊 的材质为高铬铁 , 需要将热 裂纹的产生控 件 的加热 、 水 冷却等 而引起的热 应力, 由轧制负荷所 引起 的剪切应力、 制在安 全范围内, 或者把高镍 铬材质轧 辊的裂纹打磨 干净。 接 触应 力及残 余应 力等等 。 如 果 轧辊加 工 、 生产及 操作 过程 中的任 何 ( 二) 轧制事 故引起 裂纹 的控 制 个环 节出现 问题 , 或者流 程不合 理等 , 都 会使 轧辊失效 , 进而 会出现 在实 际工作中, 如果 出现打滑、 粘钢 及卡 钢的 轧制事 故, 就会使轧

轧辊失效方式及其原因分析

轧辊失效方式及其原因分析轧机在轧制生产过程中,轧辊处于复杂的应力状态。

热轧机轧辊的工作环境更为恶劣:轧辊与轧件接触加热、轧辊水冷引起的周期性热应力,轧制负荷引起的接触应力、剪切应力以及残余应力等。

如轧辊的选材、设计、制作工艺等不合理,或轧制时卡钢等造成局部发热引起热冲击等,都易使轧辊失效。

轧辊失效主要有剥落、断裂、裂纹等形式。

任何一种失效形式都会直接导致轧辊使用寿命缩短。

因此有必要结合轧辊的失效形式,探究其产生的原因,找出延长轧辊使用寿命的有效途径。

1 、轧辊剥落(掉肉)轧辊剥落为首要的损坏形式,现场调查亦表明,剥落是轧辊损坏,甚至早期报废的主要原因。

轧制中局部过载和升温,使带钢焊合在轧辊表面,产生于次表层的裂纹沿径向扩展进入硬化层并多方向分枝扩展,该裂纹在逆向轧制条件下即造成剥落。

1.1 支撑辊辊面剥落支撑辊剥落大多位于轧辊两端,沿圆周方向扩展,在宽度上呈块状或大块片状剥落,剥落坑表面较平整。

支撑辊和工作辊接触可看作两平行圆柱体的接触,在纯滚动情况下,接触处的接触应力为三向压应力。

在离接触表面深度为 0.786b 处 ( b 为接触面宽度之半 ) 剪切应力最大,随着表层摩擦力的增大而移向表层。

疲劳裂纹并不是发生在剪应力最大处,而是更接近于表面,即在 Z 为 0.5b 的交变剪应力层处。

该处剪应力平行于轧辊表面,据剪应力互等定理,与表面垂直的方向同样存在大小相等的剪应力。

此力随轧辊的转动而发生大小和方向的改变,是造成接触疲劳的根源。

周期交变的剪切应力是轧辊损坏最常见的致因。

在交变剪切应力作用下,反复变形使材料局部弱化,达到疲劳极限时,出现裂纹。

另外,轧辊制造工艺造成的材质不均匀和微型缺陷的存在,亦有助于裂纹的产生。

若表面冷硬层厚度不均,芯部强度过低,过渡区组织性能变化太大,在接触应力的作用下,疲劳裂纹就可能在硬化过渡层起源并沿表面向平行方向扩展,而形成表层压碎剥落。

支撑辊剥落只是位于辊身边部两端,而非沿辊身全长,这是由支撑辊的磨损型式决定的。

轧辊轴承失效的原因

轧辊轴承失效的原因轧辊轴承在轧制过程中会承受高强度的载荷和摩擦,因此容易出现失效。

轧辊轴承失效的原因可以归纳为以下几个方面:1.疲劳失效:轧辊轴承在轧制过程中要承受循环荷载,容易导致金属材料发生疲劳失效。

这种失效通常表现为轴承表面起初小裂纹,然后逐渐扩展成肉眼可见的大裂纹,并最终导致断裂。

2.磨损失效:在轧制过程中,轧辊轴承表面会受到较大的摩擦力和磨损,导致轴承表面磨损严重。

磨损失效会导致轴承表面粗糙度增加、尺寸减小,从而影响轴承的正常运转。

3.轴承负荷过大:若轧辊轴承受到的荷载超过了其承载能力,会导致轴承瞬时失效。

这种失效通常表现为轴承出现塑性变形或微裂纹,从而导致轴承无法正常工作。

4.润滑失效:轧辊轴承在运行过程中需要有足够的润滑,以减少摩擦和磨损。

但若润滑不到位,或润滑剂质量不好,会使轴承表面形成焦炭、热膜和凝粘物,进而导致轴承失效。

5.温度过高:轧辊轴承在运转过程中会产生热量,若轴承供应的润滑不到位,会导致摩擦产生的热量积聚在轴承内部,从而使轴承体温度升高。

当轴承温度超过其耐热极限时,会引发轴承失效。

6.安装不当:轧辊轴承的安装也是影响其寿命的重要因素。

若安装不当,例如安装时存在过度负载、不适当的配合间隙或轴向载荷过大,会导致轴承失效。

此外,如果轴承安装时没有按照规定的工艺进行操作,也会影响其使用寿命。

针对以上原因,可以采取以下措施来延长轧辊轴承的寿命:1.选择合适的轴承:根据轧辊轴承的工作条件和载荷大小,选择合适的轴承类型、规格和材料,使其能够承受工作环境中的载荷。

2.加强润滑管理:采用合适的润滑方式和润滑剂,确保轧辊轴承在工作过程中有足够的润滑。

同时,定期检查和更换润滑剂,清洗轴承表面,以避免润滑失效引发的问题。

3.控制负荷:通过改变轧辊间距、调整轧机参数等方式,减少轧辊轴承受到的负荷。

同时,注意控制轧机的工作温度,避免轴承过热。

4.正确安装轴承:遵循正确的安装工艺,确保轧辊轴承按照规定的预压力安装,并检查轴承的配合间隙和轴向负荷是否符合要求。

热轧带钢精轧辊破坏原因分析

入辊缝 : 冷却水 的影 响等 。 因此在实际工 作条件下 轧辊磨损 的因素很复杂 , 根据 其产 生的原因可分为 以下几种 : ①机械

磨 损 或 摩 擦 磨 损 :工 作 辊 与轧 件及 支 承 辊 表 面 相 互 作 用 引

距离等因素有关。 实践证 明, 由于夹带大量氧化铁皮的冷却 水作用在辊面, 致使 下支 承辊工况条件差, 从而加速 了轧辊 的磨损 。另外 , 支承辊的磨损也与上、 支承辊 的辊面硬度 下

Luvi n i j u

( a h aI na dSe l ru iblyCo, d He e a h a0 5 0 ) Xu n u o n te o pLa it .Lt. b i r g i Xu n u 7 1 0

A s atR lr stema r o smpini ol gpoes g S a q ai f erl r o l edrcycuete bt c ol j nu t rln rc s n , Ot t ul o l udb i t a s r : ei h oc o n i i h y t h t oec el h

d me s n l c u a y a d s ra eo r l n r d c An l s r f o es u c s f a g f o lrd r gp o u i g i n i a c r c n f c f o l gp o u m. ay i i b i f rt o r e d ma e o r l u n r d cn o a u i sn e h o e i a dr p e e t a u e r x e d t el ei o l r n rsn e me s r s o t n f t f e h i mef r o l . r e

轧辊轴承失效分析及处理措施

动装置,其 中工作机坐由轧辊 、轧辊轴承

、

机架 、轨 座 、轧辊调 整装 置 以及 上轧辊

平衡装置和换辊装置等组成 . 轧辊轴承支 承 轧辊 并 保持 轧辊 在 机架 中的 固定位 置 。 轧 辊轴 承工作 负荷重而 变化 大 ,因此要求 轴 承摩 擦 系数小 ,具有 足够 的强度 和刚度 而且要便于更换轧辊。不同的轧机选用 不同类型的轧辊轴承。滚动轴承的刚性大 摩擦 系数 较小 ,但承 压能力 较小 ,且外 形 尺寸较 大 ,多用 于板 带轧机 工作辊 。滑 动 轴承有半 干 摩擦与液 体摩擦 两种 。半干 摩 擦轧辊轴 承 主要是胶 木 、铜 瓦 、尼龙瓦 轴 承 ,比较 便宜 ,多用 于型材 轧机 和开坯 机 。液体摩 擦轴 承有动 压 、静 压和静 一 动 压 三种 。优 点是 摩擦 系数 比较 小 ,承压能 力 较大 ,使 用工 作速度 高 ,刚性好 ,缺点 是 油膜厚度 随 速度而变 化 。液体摩 擦轴 承 多 用于板 带轧机 支承辊 和其 它高速 轧机 。

成轧 机 中的轧 辊轴 承的 失效原 因进 行分 析介 绍并提 出 了一 些应 对措 施 。 关键 词 :轧辊 轴承 ;失 效 ;应 对措 施 中圈分类 号 :T H 1 3 文献标 识码 :A ( 2) } 闰 滑 管路 布设不 当造 成的油 路不 畅 ,

我 国 是 一个 新 兴 的发 展 中 国家 ,在 柱滚子 轴承 和单列 向心 球轴 承等组 成 ,在

Hale Waihona Puke 国家的建设过程 中对于钢材的需求量巨 大 ,轧 机 是 实 现 金 属 轧 制 过 程 的 设 备 , 在 钢材 的成 型方 面 起 着非 常重 要 的作 用 , 轧辊 轴承作 为轧机 中的重要组 件 ,在 使用 过程 中会 由于各 种原 因造成失 效 ,从 而影 响轧机的正常使用 ,本文将对轧机轧辊轴 承 的失效原 因 以及 应对 措施等 进行介 绍 。 1 轧 机的轧辊 轴 承简介 轧 机 是 实 现金 属 轧 制 过 程 的设 备 。 泛指 完成轧 材生 产全过 程 的装 备 ,包 括有 主要 设备 、辅 助设 备 、起 重运 输设 备和附

热轧板带钢精轧工作辊失效原因及预防方法

针对于精轧工作锟失效的危险性比较高,为了能够研究出科学合理的解决方式,相关技术人员对以往发生过的失效情况进行总结,并分析出了以下几种造成工作锟失效的主要原因。

一、高铬离心复合铸铁轧辊脱落问题及解决方式高铬离心复合铸铁轧辊是以含铬12%一22%的高铬白口铸铁为辊身外层材质,以高强度的球墨铸铁为芯部和辊颈材质,采用离心复合浇注工艺而生产的高合金复合铸铁轧辊。

轧辊的非正常失效主要包括辊身剥落、辊身断裂、辊身裂纹等。

1.问题产生的原因。

首先从锟身脱落的情况来看,目前在实际的轧机运行过程中,技术人员经常会在对机械设备的检查时,发现精轧工作锟出现表层金属材料脱落的情况。

工作锟的脱落类型也有很多,主要是根据其脱落的位置进行划分,常见的脱落位置是在轧锟的工作层和锟肩结构当中的情况比较严重。

从工作层的脱落情况来分析,出现这方面的原因与操作人员的操作规范性有一定的关系,为了提高生产效率,轧机经常处于长时间、不停歇的运作状态,这就会导致工作锟承受比较高的压力,尤其是针对于使用使用高Cr 复合铸铁轧辊时,一旦在连续运转过程中压力升高,相应的温度就出现异常。

这些都是造成热轧板带钢精轧工作锟在实际投入使用时出现脱落性失效的主要原因。

而针对于锟肩结构的脱落问题来说,也与设备运行的高压力有关,同时也有设计初期技术人员对锟肩的结构设计,安装工艺方面存在不足的问题,就导致其容易出现脱落情况。

2.预防及解决措施。

要想解决热轧板带钢精轧工作锟脱落失效的问题,就必须要规范操作人员的工作行为,明确规范生产加工的各项工作流程及操作注意事项,并重点关注于温度的控制问题。

同时,还应当安排技术人员定期对设备内部运行状态进行检查、维修和保养,基于科学技术的发展进步,在实际检查过程中,企业可以进购专业的智能探伤设备,目前比较常见的就是超声波探伤方式,能够实现在不拆卸设备的情况下,对内部进行精准探伤,从而保证检查工作不会对生产工作效率造成不良影响。

此外,预防工作还需要从精轧工作锟的生产方面入手,从根本上消除运行当中的不良风险,合理提升轧锟的使用寿命,确保各项工作的平稳运行状态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[摘要 ] 对轧辊失效方式进行 了研究 , 析了产生轧辊失效剥落 、 分 断裂、 裂纹等现象的原因。采取 了相应 的预 防措施 , 提高 轧辊剪切温度和塑性 , 降低残余应力 , 在使用前进行磁粉或渗透探 伤 , 使热轧轧辊的使用 寿命得 到提高 。

关键词 轧辊

1 前 言

剥落

断裂

疲劳

应 力 改进

tj jjtm ‘ o —一 可究与应用 j @t Cj c玎 ● 一 ' 哪 =|心 用 y y Ol = t i i

.

n

维普资讯

天沸 室 幺

型, 使得 辊 身两端 产生 了局 部 的接触 压力尖 峰 、 端 两

交变剪应 力的增大 , 快 了疲 劳破 坏 。辊 身 中部 的交 加 变剪应 力点 , 在轧 辊磨损 的推动作 用 下 , 渐 往辊 身 逐 内部移动 , 不易形成疲 劳裂纹 ; 而轧辊边部磨 损较少 , 最 大交变 剪应力 点基本 不 动 , 在其反 复作 用下 , 局部 材料弱化 , 出现裂纹。

层 的裂纹沿 径 向扩展 进入硬化层并 多方 向分支扩展 , 该 裂纹 在逆 向轧制条件下造成剥落 。 21 支撑辊辊 面剥 落 .1 . 支 撑辊 剥落 大多 位 于轧辊 两端 ,沿 圆周 方 向扩 展, 在宽度上呈块状片状剥落 , 剥落坑表 面较平整 。支

天铁集 团热轧板公 司 1 5mm热 轧带钢 工程主要 70 设 备有 E R 粗轧机 、 2 2 轧机 、 1 F 精 轧机 、 11 ER 粗 F 一v 7 三 台地下卷取机 ,其 中 E R 粗轧机和第 三台卷取机分 11 步实施 。作 为轧线 主要设 备 的轧机 , 将连铸坯 轧制成 厚度 1 ~ 6m . mm 1 m、宽度 7 0m 10 m 的成 品 2 3 m~ 60 m 带钢 。 为两辊可逆式粗轧机 , E 形成连轧 , 连 R1 与 1 将

维普资讯

⑨ ③年 第星 总 国 ⑨ 期 第 期

天 热 0 m 钢轧 轧 失 浅 铁 轧15m 带 机 辊 效 析 7

热 轧 17 0mm 带 钢 轧机 轧 辊 失效 浅 析 5

贾焕美 耿磊 ( 天津天铁 冶金集团热轧板有限公司,544 060 )

轧辊剥落 为首要 的损坏 形式 ,现场 调查表 明 , 剥 落是轧辊损 坏 、 甚至早 期报废 的主要原 因。轧钢时局 部过 载和升 温 , 带钢 焊合 在轧辊 表 面 , 生 于次表 使 产

支撑辊剥 落只是位 于辊身边 部两端 , 而非沿辊 身 全长 , 这是 由支撑 辊 的磨损形 式决定 的 。由于 服役周 期较长 ,支撑辊 中间磨损量大 、两端磨损 量小而呈 u

表层 。

到所要 求的 中间坯 厚度 ; 轧机组为 7 四辊不可逆 精 架

轧机 , 作用是将 中间坯轧成成 品带钢 。在热轧投产 的 最初 三个 月里 , 轧辊 失效 、 报废 近 2 0条 , 这使 吨钢 消 耗 明显增加 。当时 , 正常情 况下 粗轧支撑辊轧钢 6 t 万 左右 换辊 ,粗轧工 作辊轧钢 1 6万 t . 1 多就 要换辊 , 精 轧 支撑辊 轧钢 3万 t 辊 ,精 轧工作 辊 在轧 薄板 3 换 5

k 时更换 ,轧 中板 2 m时更换 。而且 不 时出现卡 m 0k

图 1 支 撑 辊 与 工 作 辊 接 触 不 恿 图

1 『

一 /

\

,

钢、 堆钢 、 粘钢 等事故 , 使换辊更 加频 繁。因此 , 我们对 轧辊 的使用 、 管理 、 失效 方式及原 因 、 控制措 施等进行 了分析研 究 。 2 轧辊使用情况及 失效原 因分析 轧机在 轧制生产过程 中 , 轧辊处 于复杂 的应力状 态 。热 连轧机轧辊 的工作环境 比较恶劣 , 轧辊 与高温 轧件 接触 、 轧辊 水冷 引起 的周期性 热应 力 , 制负荷 轧 引起 的接触应力 、 剪切应力 以及残余应力 等。 轧辊失 效主要有剥 落 、 断裂 、 裂纹等形 式 , 任何 一

疲劳裂纹 并不是发 生在剪应力 最大处 , 而是更 接 近于 表面 , 即在 z 0 b的交变 剪应 力层 处 , 剪应力 =. 5 该 平行 于轧辊 表 面 , 根据 剪应 力互 等定 理 , 与表 面垂 直 的方 向同样存在 大小相等 的剪应力 , 力随轧辊 的转 此 动 而发 生大小 和方 向 的改变 ,是造 成接 触疲 劳 的根 源 。周期交变 的剪 切应力是 轧辊损坏 最常见 的致 因 。 在交 变剪切应 力作用下 ,反 复变形使 材料局部 弱化 , 达 到疲劳极 限时 出现裂纹 。另外 , 辊制造工 艺造成 轧 的材质不均匀 和微型 缺陷的存在 , 也有助 于裂 纹 的产 生。若表面冷硬层厚度不均 , 芯部强度过低 , 渡区组 过 织性 能变化 太大 , 在接触 应力 的作 用下 , 劳 裂纹 就 疲

轧钢时 , 辊面下 由接触疲劳引起 的裂纹源 , 由于尖

⑨ 圆年 第窘 总 期 ⑨ 期 第日

可能在硬 化过渡层起 源并沿表 面 向平行 方向扩展 , 而 形成表层压碎剥落 。

种失效形式都会导致轧辊使用 寿命缩短 。因此我们结

合 轧辊 的失效 形式 , 探究 其产 生的原 因 , 出延长 轧 找

辊使 用寿命 的有效 途径 , 以起 到降低辊耗 的 目的 。

21 轧 辊 剥 落 .

撑辊 和工作 辊 接触可 看作 两平 行 圆柱体 的接 触见 图

1 在离接触表面深度为 z07 b ( 。 = . 处 b为接触面宽度的 8

一

铸坯轧制 到 R 粗 轧机所要求 的 中间坯 厚度 ; 2 四 2 R 为

辊可逆式粗 轧机 , E 与 2形成连轧 , 用途 是将 板坯轧 制

半 ) 切应 力最大 , 剪 随着 表层 摩擦 力 的增大 而移 向