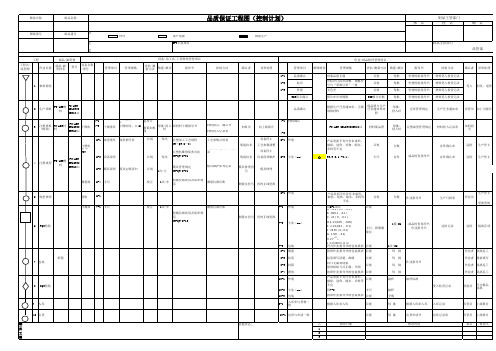

品质保证流程图

品质体系

物料检验和验证的依据是《物料检验/验证作业指导书》、图纸或样板。

《物料检验/验证作业指导书》由IQC部根据《进料检验规则》和《物料检验标准》负责作成。应标明检测及相应的记录由品质经理批准颁发。

《物料检验标准》由技术部门作成,应明确各类物料的检验/验证项目和质量要求,对需检测的物料应明确检测参数及误差范围,由技术部经理批准颁发。

2)对检验合格率及抽检不良率进行统计观察,与目标之间进行比较,以确定是否需要采取适当的纠正预防行动。

3)组织相关部门人员对生产线进行评审,使之按正常流程运作,主持召开品质会议,通报品质情况,安排采取纠正行动。

3.半制品、在制品和成品的检验

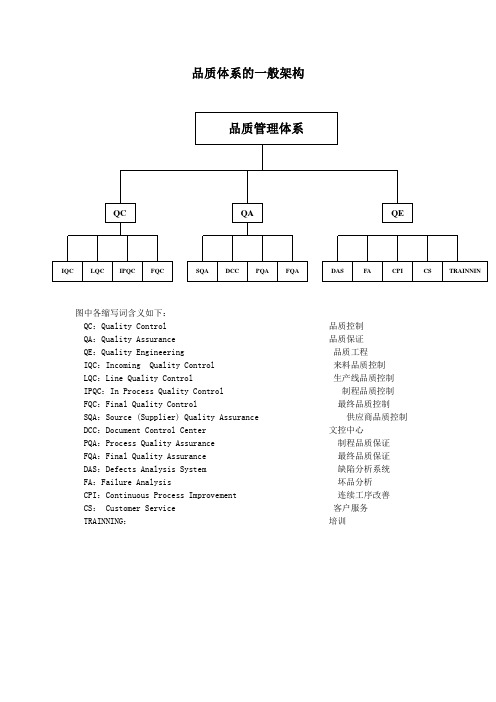

品质体系的一般架构

图中各缩写词含义如下:

QC:Quality Control 品质控制

QA:Quality Assurance 品质保证

QE:Quality Engineering 品质工程

IQC:Incoming Quality Control 来料品质控制

LQC:Line Quality Control 生产线品质控制

C.来料投入生产后的品质问题(合格率):一般要求总的工序直通过合格率不低于90%(因产品的不同而不同)

D.回复纠正行动报告(CAR)的态度和速度。

E.交货期的履行情况。

F.审核结果:审核的分数至少在60分以上。

G.与本公司人员的配合情况。

4)帮助导入新的体系和方法.

5.附表

1.供应商排序表

2.供应商品质保证体系评价表

《进料检验规则》由ICQ部负责编制,应明确各类物料的抽样方案、抽样方法及合格判定。

3)公司的来料检验流程

物料检验一般流程图

合格不合格

工程施工质量保证组织体系流程图

附表1 质量保证组织体系框图

附表2 创优管理体系框图

附表3 安全保证体系框图

附表4 环境保护、文明施工组织保证体系框图

表5-1 土方路堤填筑施工工艺流程图

表5-2 石方路堤填筑施工工艺流程图

表5-3 路堑开挖施工工艺流程图

表5-4 石方爆破施工工艺流程图

表5-5 盖板涵施工工艺流程图

表5-6 石拱涵施工工艺流程图

表5-7 明挖扩大基础施工工艺流程图

表5-8 冲击钻孔灌注桩施工工艺流程图

表5-9 回旋钻孔灌注桩施工工艺流程图

表5-10 砼墩台身施工工艺流程图

表5-11 先张法预应力空心板梁施工工艺流程图

表5-12 后张法预应力箱梁施工工艺流程图

表5-13 架桥机架梁施工工艺流程图

表5-14 挡土墙施工工艺流程图。

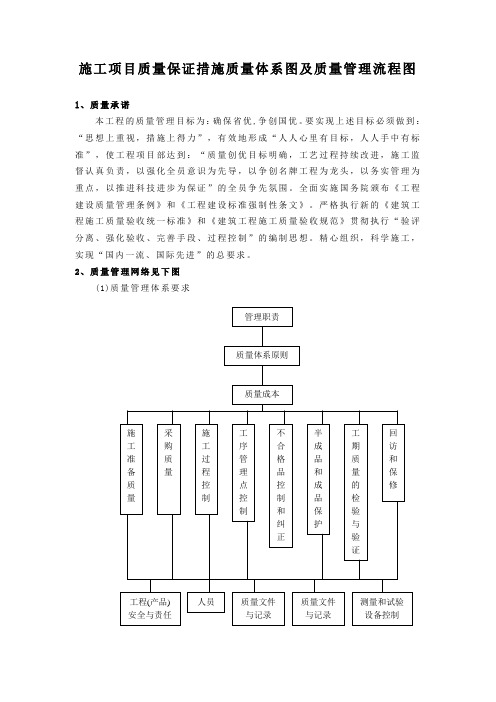

施工项目质量保证措施质量体系图及质量管理流程图

施工项目质量保证措施质量体系图及质量管理流程图l、质量承诺本工程的质量管理目标为:确保省优,争创国优。

要实现上述目标必须做到:“思想上重视,措施上得力”,有效地形成“人人心里有目标,人人手中有标准”,使工程项目部达到:“质量创优目标明确,工艺过程持续改进,施工监督认真负责,以强化全员意识为先导,以争创名牌工程为龙头,以务实管理为重点,以推进科技进步为保证”的全员争先氛围。

全面实施国务院颁布《工程建设质量管理条例》和《工程建设标准强制性条文》。

严格执行新的《建筑工程施工质量验收统一标准》和《建筑工程施工质量验收规范》贯彻执行“验评分离、强化验收、完善手段、过程控制”的编制思想。

精心组织,科学施工,实现“国内一流、国际先进”的总要求。

2、质量管理网络见下图(1)质量管理体系要求(2)质量体系管理网络(3) 质量保证体系图3、质量保证措施3.1质量保证采用ISO9001:2000质量体系标准进行运作,推行全面创新、优质管理模式,确保工程质量;通过质量体系的有效运行和持续改进,来实现本工程的质量管理目标。

3.1.1对业主质量承诺保证(1)中标后,在承诺招标文件的基础上,在订立合同时进—步注明不达质量目标应承担的经济责任。

(2)将质量管理手册,质量岗位责任制、质量计划书等提供给业主、监理。

3.1.2对内部质量保证经济措施(1)达到本工程质量管理目标管理人员,质量奖上浮15%~50%,职工:上浮10%~20%。

(2)每次隐蔽验收质量不达标,全部返工,操作人员扣罚所有施工用工,并按价承担材料损失,管理人员处罚500--1000元(依据责任者责任)。

(3)出现一次质量事故,管理人员年度质量奖取消,并将年度基础工资下浮20%--40%。

4、确保质量体系畅通运行依据ISO9001:2000质量体系的要求,对组织机构建立,施工生产的“程序”、“过程”进行持之以恒的强化控制,并配备充足的“人”、“财”、“物”资源,确保质量体系的有效运行。

质量部组织机构图

品管部组织架构图图中各缩写词含义如下:CS : Customer Service 客户服务 TRAINNING : 培训一 供应商品质保证(SQA )1. SQA 概念SQA 即供应商品质保证,是通过在供应商处设立专人进行抽样检验,并定期对供应商进行审核、评价从最源头实施品质保证的一种方法。

是以预防为主思想的体现。

2. SQA 组织结构3. 主要职责1) 要求改善。

2) 3)4)5)供应商对投诉反应速度及态度进行排序,为公司对供4. 供应商品质管理的主要办法1) 派驻检验员把IQC 移至供应商,及早发现问题,便于供应商及时返工,降低供应商的品质成本,便于本公司快速反应,对本公司的品质保证有利。

同时可以根据本公司的实际使用情况及IQC 的检验情况,专门严加检查问题项目,针对性强。

2) 定期审核通过组织各方面的专家对供应商进行审核,有利于全面把握供应商的综合能力,及时发现薄弱环节并要求改善,从而从体系上保证供货品质定期排序,此结果亦为供应商进行排序提供依据。

一般审核项目包含以下几个方面:A.品质。

B.生产支持。

C.技术能力及新产品导入。

一般事务,具体内容请看“供应商调查确认表”。

3)定期排序排序的主要目的,是评估供应商的品质及综合能力,以及为是否保留、更换供应商提供决策依据。

排序主要依据以下几个方面的内容:A.SQA批通过率:一般要求不低于95%。

B.IQC批合格率:一般要求不低于95%。

C.来料投入生产后的品质问题(合格率):一般要求总的工序直通过合格率不低于90%(因产品的不同而不同)。

D.回复纠正行动报告(CAR)的态度和速度。

E.交货期的履行情况。

F.审核结果:审核的分数至少在60分以上。

G.与本公司人员的配合情况。

4)帮助导入新的体系和方法.5.附表1.供应商排序表2.供应商品质保证体系评价表3.供应商调查确认表二、来料品质控制(IQC)二者的区别在于:(1)检验须按国际(国家)标准进行抽样、检查及判断。

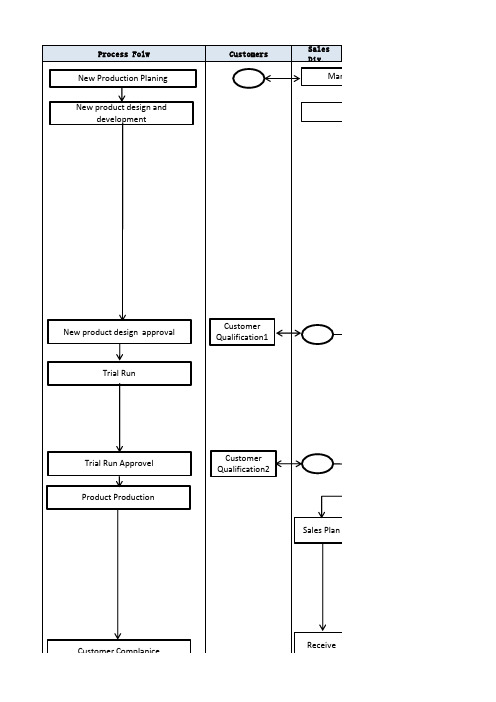

品质保证系统流程图英文版

Design stage for D1~D3(D1-Product planning stage/D2 Design review(For each D1~D3:Quality,requirement,special character

If If abnormal status occurs in any department , it must analysis root cause and wr

Quality Assurance Div.

Product planing Div.

eeting(Determination of Development)

Sales Plan Receive

1.Mass production 2.ManufacБайду номын сангаасure Control &

Inspection(First article/routine inspection) 3.Control and maintenance of equipment

Receive

Basic Production Planning

authority 2.Sorting out and submit 8D report

ny department , it must analysis root cause and write 8D report

accepted

Rejected

Closed

2.Correction and prevention 3.Reliability TEST 4.Calibration 5.Suppliers control and audit 1.Verify the defects and judge

品质保证工程图

8-1 数量 纸箱 7 包装 8-3 封箱 8-4 摆放 10-1 8 OQC检验 10-2 10-3 9 入库 9-1 寸法(mm) 包装 入库单与货物一 致 外观 8-2 标签

按照作业指导书的包装要求 目视 产品表面不允许有未成形, 目视 破损,划伤、缩水、多料等 不良 同7-2 卡尺 按照作业指导书的包装要求 目视 根据入库单入库 目视

承

认

制品主管部门 检 认

确

认

图纸番号

制品番号

制品主管部门

品管部

工程 工程名/ 流程图 作业名称

部品/副资材 部品/副 资材名 型号

控制方法 材料受入检查记录 材料受入检查记录 材料受入检查记录 材料受入检查记录

确认者

异常处理

1

来料检验

1-2 1-3

受入

拒收、退货

2

生产领料

PC/ABS PC/ABS材 GELG900 料 0BK1044 4-1 4-2 干燥条件 干燥温度:≧100 温度计 ℃ 干燥时间:≧4H 最低加料 每批/投入 原材料干燥指导书 时 线 成型条件表 目视 每次 注塑加工工艺规程 YR—QW/G—04 注塑机维修保养办法 YR-QW/G-21

模具修理

测量器

5-4 卡尺

校正

1次/年

测量仪器台账

测量室担当

再校正或更换 6-1 外观 产品表面不允许有未成形, 破损,划伤、缩水、多料等 不良 同6-1项目

A. 39.9(0.1,-0.1) B 30(0.1,-0.1) C. 23(0,-0.1)

5

料把修理

剪钳 计测器

6-1

生产停止 目视 目视 全数 作业指导书 生产日报表 作业员 更换剪钳

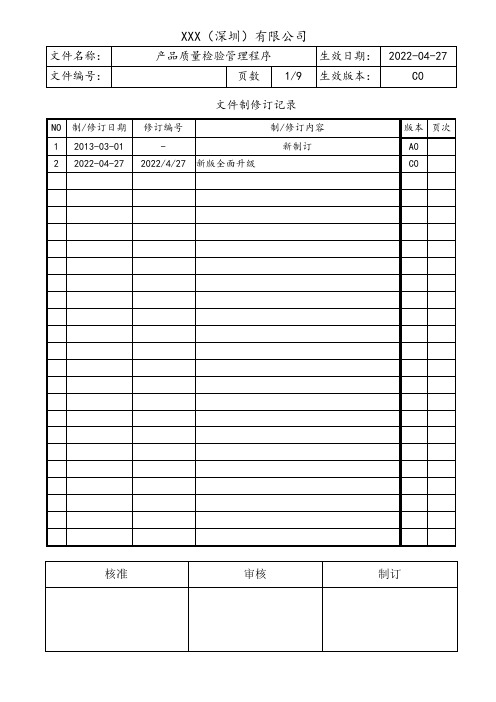

产品质量检验管理程序(含流程图)

文件制修订记录1.0目的为了有效测量与监控产品从进料、制程、成品及出货各阶段检验作业能始终符合产品工程规范的各项要求。

2.0范围:适用于品管IQC、IPQC、QA过程作业。

3.0权责:3.1品管部:负责各阶段品质检验的执行、标识、追溯的管理、实际验货。

3.2工程部:产品作业标准的制定与检查。

3.3生产部:依生产计划、工程标准、验收标准执行生产作业。

3.4业务部:依订单需求验收出货数量。

3.5资材部:采购物料的外部联络。

4.0定义:无5.0作业内容:5.1进料检验5.1.1收料5.1.1.1供应商依据采购订单交货到公司仓库。

5.1.1.2仓管依据采购订单核对送货单是否一致,如若不符则退货并要求供应商重新交货,符合则点收数量并开出[进货单]。

5.1.1.3仓管将[进货单]连同要求供应商提供的相关文件(如材质报告、检验报告、测试报告等)交品管部,通知IQC进行检验。

5.1.1.4检验参照依据AQL表或依客户端需求作抽样检验。

5.1.1.5品管部IQC接到[进货单]后对供应商所提供的文件进行验证,(有法规环保类要求的产品必须依客户指定或经国家认可有检测能力机构出具的测试报告,如“SGS报告”等);品管部可以根据批量大小、价值贵重程度来对供应商所提供产品的材质进行一次确认。

5.1.1.5下列几项物料必须由品管部进料检验:a)生产性原材料。

b)外发加工产品。

c)包装材料等。

5.1.2需应用下列一种或多种方法进行验收、检验5.1.2.1接收检验及测试:a)核对材质证明(限自购原材料,样品或来料加工产品可不需要提供材质证明),核对供应商提供的相关文件。

b)依《检验标准书》逐项检验与填写[进料检验报告],无《检验标准书》时,依图面求或样板检验,检验结果可直接记录于[进料检验报告]上。

c)凡属客户提供来料进行加工,如无图面,依据客户提供的规格进行检验;如既无规格又无图面,IQC只针对其外观进行检验并记录于[进料检验报告]上。

品质保证体系流程图

N

样件

Y

确认

实验确认 N

Y

工程图样确 认

设计 变更

N Y

实施变更

确认产品和过程特殊特性

确认新设备、工装

确认量具和试验设备

①检测报告

②试验报告 ③工装设备清单 ④产品/过程特殊特性 清单 ⑤量检具试验装备清 单

①《产品设计开发策划管理 程序》 ②《产品和过程更改程序》 ③《事态升级管理办法》 ④《FMEA管理办法》

顾客

N 顾客

Y

品质体系保证图

总经理

财务控制部 技术开发部 生产管理部 质量保证部

供方

①外来文件评审记 录 序》 ②纠正预防措施计 划表 ③略:按文件输出

输出文件

①《产品设计开发策划管理 程序》

②编《制生:产过程控制程序》

③《采购管理程序》 ④《工装管理程序》

⑤审《核设:备管理程序》

⑥《人力资源管理程序》 ⑦《检验测量设备控制程序

供方

②产品/过程特殊特 ①《产品设计开发策划管 技

性清单

理程序》

术

③DFMEA ④样件控制计划

②《FMEA管理办法》

开

③编《制产:品安全与责性与责 发

⑤产品设计草图 任管理办法》

部

⑥产品标准 ⑦设计评审记录

审核:

批准:

输出文件

关联文件

主责 部门

二 、

产 品 设 计 和 开 发

2/7

文件编号:J

版 本 号:

批量 生产 /顾 客反 馈

②产品图纸 ③检查基准书 ④作业指导书 ⑤控制计划 ⑥包装作业指导书 ⑦各工序作业、检

查记录

顾客不良反馈

合格品发运 售后/服务