应变速率对锆基非晶复合材料力学性能的影响

温度和应变率对模内嵌膜片材力学性能的影响

温度和应变率对模内嵌膜片材力学性能的影响苏占伟,孟正华,王辉,郭巍,华林- 武汉理工大学现代汽车零部件技术湖北省重点实验室,湖北武汉430070●摘要:通过单向拉伸试验研究了模内嵌膜工艺中常用的聚碳酸酯(PC)和聚甲基丙烯酸甲酯(PMMA)薄膜在不同温度和应变率下的力学性能。

结果表明:随着温度的升高和应变率的降低,两种材料的屈服强度下降、断裂伸长率提高。

当温度低于120℃时,PC薄膜的应变硬化系数(h)和图案变形度(r')对温度具有较弱的敏感性,而对应变率具有较强的敏感性,h和r'值随着应变率的增加而增大;当温度高于120℃时,PC薄膜的h和r'值则具有较弱的应变率敏感性和较强的温度敏感性,二者随着温度的升高而减小。

由于PC薄膜的r'值远大于1而PMMA薄膜的r'值小于1,因此PMMA薄膜成型时的图案变形程度较PC薄膜轻。

厚度对两款薄膜材料的屈服强度和h值无明显影响;但薄膜厚度会影响PC薄膜的r'值,薄膜越薄,r'值越小,但成型性能会变差。

●关键词:聚碳酸酯;聚甲基丙烯酸甲酯;模内嵌膜;温度;应变率;力学性能模内嵌膜(INS,也称IMF)是一种塑件表面装饰技术,即:首先将装饰图案印刷在塑料薄膜上,然后对片材进行热压成型;其次将成型后的薄膜置入注塑模具内并定位;最后进行注塑,注塑完成后薄膜与注塑件结合为一体形成装饰效果。

由于热压成型过程中薄膜会产生发白、破裂等缺陷,薄膜上的图案也会因变形不均匀产生变形而失真,因此需对薄膜在不同温度和应变率下的变形规律进行研究。

国内外的一些学者对此进行了诸多研究。

例如,A Dharia等对高聚物薄膜进行了一系列的研究,提出了一种模拟薄膜热成型过程的新方法,并分析了成型过程中成型温度、成型深度和成型压力之间的关系。

Zhouhua Li等通过动态力学压缩试验研究了不同应变率下聚碳酸酯(PC)和聚甲基丙烯酸甲酯(PMMA)材料的热力学性能,研究发现,两种材料的压缩屈服应力随着应变率的增加而增大。

应变强化用奥氏体不锈钢力学性能影响因素

应变强化用奥氏体不锈钢力学性能影响因素郑津洋;李雅娴;徐平;马利;缪存坚【摘要】Mechanical property of materials is an important foundation to determine the strain strengthening parameters. The chemical composition, plant thickness, strain rate and other factors' influence on strength, plastic and other mechanical properties of the austenitic stainless steel were studied. The research shows that the chemical composition should be designed for the strain strengthening austenitic stainless steel according to its effect on the austenite stabilization, and the content of the austenite stabilized composition should be ensured. Due to the difference between the hot and the cold rolling process, the deformation of the plates varies with thickness. Therefore the volume increment of the inner container of the cryogenic vessels is of large difference under the same strengthening stress. The design and manufacture of the strain strengthening austenitic stainless steel cryogenic vessels should take full account of the differences in thickness of the sheets. The lower the tensile strain rate, the greater the deformation under strengthening stress. The influence of strain rate on the mechanical properties of the austenitic stainless steel weakens gradually with the increase of deformation.%为合理确定应变强化工艺参数,试验研究了材料化学成分、板材厚度及应变速率等因素对奥氏体不锈钢的强度、塑性等力学性能的影响规律.研究发现,对于应变强化用奥氏体不锈钢,应确保Ni、Mn等奥氏体稳定化元素的含量.应变强化奥氏体不锈钢低温容器的设计制造应充分考虑冷热轧制工艺导致的不同厚度板材力学性能差异.拉伸应变速率越低,强化压力下的形变量越大,应变速率对奥氏体不锈钢力学性能的影响随形变量的增加而逐渐减弱.【期刊名称】《解放军理工大学学报(自然科学版)》【年(卷),期】2011(012)005【总页数】8页(P512-519)【关键词】奥氏体不锈钢;应变强化;力学性能;化学成分;应变速率【作者】郑津洋;李雅娴;徐平;马利;缪存坚【作者单位】浙江大学化工机械研究所,浙江杭州310027;浙江大学化工机械研究所,浙江杭州310027;浙江大学力学系,浙江杭州310027;浙江大学化工机械研究所,浙江杭州310027;浙江大学化工机械研究所,浙江杭州310027【正文语种】中文【中图分类】TH140.1奥氏体不锈钢由于具有优良的塑性、韧性及低温性能,广泛应用于低温容器尤其是深冷容器的制造。

应变速率对金属力学性能的影响

,

卜 落了

二

`

一 门洲 卜丙周日阎

议

护

一 厂二

一

厂

三

巴 ;

`

岛

~

眨 巴 ~

只 凡

~

.

气枪

6

.

2 子弹

.

.

3 了

.

弹性输 入 棒

.

4

.

试件

5

.

弹 性输 出棒

, 示波器

.

缓冲 器

图2

触 发放大 器

、

a 动 态应 变仪

S H P B 技木 示 意 图

。

SP H B技 术实 验 装 置 由 图 2所 示

子弹

)

、

(

) 式 可分 别 导 出 本 构 方 程 和 屈 7

一 e

、玉

一

井 2协

=

云

、

,

*

l一 Z E

一

v

-

一

5 6

:

` ,

+

万

. 。 。 . 。 。

丈

中 l

亚K

、 。 。

、 ,卜

’ `

.

.

.

.

.

.

卫一 三

v

……

兀

……

。

、

冗

J

K 、 、 十。

!

旦亘

r,

二

。 。 。 内

,

.

。

。

.

。

……

( 哆)

式中

,

,

:

1

】

十

二箭

l 2

,

5 6

应变速率对奥氏体不锈钢应变诱发α'-马氏体转变和力学行为的影响

金属学报第45卷0.O0.10.2O.30.40.5TⅢest阳jnF圉4冷轧态和退火态试样的应变速率敏感性Fig.4Curvesofstrainratesensitivity"8truestrainfbr8ample1and8ample2cold—roUedarldannealed和应变量增加的正比关系.试样1冷轧态的“—卢”值在应变大于O.1以后快速线性上升,应变大于0.35后开始下降;退火态“—p”值随应变增加小幅上升,无下降过程.试样2的Lp”值随应变增加变化不大,冷轧态和退火态的差别也不大,说明冷轧预变形对其应变速率敏感性的影响也相对较小.2.2应变诱发Q7一马氏体转变用TEM和SEM分析退火态试样1慢速拉伸过程的组织演变,结果分别示于图5和6.由于试样1的Ni含量较低、层错能低,变形组织中层错很多,而且层错与层错之间、层错与平面位错之间相互交结、连接,构成大尺寸剪切带,剪切带中存有大量缺陷.Q,-马氏体在变形缺陷密度较大的剪切带交点形核,沿剪切带长大,不同剪切带中的a,一马氏体通过连接,生长成不规则的条带状组织,如图5所示.图6是退火态试样1近断口处的SEM形貌.在剪切带交点形核、生长的口,_马氏体相互连接,构成大网格框架和不规则条带,与奥氏体相间分布,,y和Q7双相组织沿拉伸方向协同变形,塑性变形和o,-马氏体转变在各晶粒中的分布并不均匀.用X射线衍射仪测试拉伸试样与轧制面平行的近断口部位的相组成,XRD谱如图7所示.可见,慢速拉伸冷轧态试样1中的Q,_马氏体转变量比快拉的多.慢速拉伸试样1退火态的乜,_马氏体转变量低于2种速率拉伸的冷轧态,冷轧态试样2的a’一马氏体转变量最少.利用GB8362—87计算残余奥氏体量的方法,定最计算图7中各试样中的o,-马氏体相对体积分数,用磁饱和仪测定其余4个拉伸试样相同部位的Q7一马氏体体积分数,各试样的Q,_马氏体转变量列于表3.可见,慢速拉伸试样中的Q,.马氏体转变量都高于快速拉伸的相同试样,2种钢冷轧态试样Q,-马氏体转变量都高于相同速率拉伸的退火态试样,而且试样l的冷轧态与退火态的马氏体转变量相差较试样2大得多,说明冷轧预变形对试样1应变诱发马氏体转变的影响更大.图5退火态试样1在7%应变时的TEM像Fig.5TEMimage8ofanne“edsample1aRer7%truestrain(a)tangledstackingfault8andplanardi8locatio鹏(b)nucleationofQ7一manen8ite(brightlath)attheintersectio瑚of8hearbandswithmoredeformeddef色cts图6退火态试样1近断L】处的SEM像Fig.6SEMimagenearfracturesurfaceof衄nealedsample1,netliken7一marteIlsitesdistributedwithband—likestructure第3期刘伟等:应变速率对奥氏体不锈钢应变诱发aL马氏体转变和力学行为的影响289图7拉伸试样近断口处轧制平面的xRD谱Fig.7XRDpatter鹏ofrollingplane8nearftacturesur‰eofthetestedsteel8表3拉伸试样的Q7一马氏体转变量’IHble3Thevolumefraction8ofa7-ma】^e璐iteintheten8ile_testedsteel8a上twostrainrate8(volumefraction,%)3讨论3.1应变速率对奥氏体不锈钢力学行为的影响奥氏体不锈钢为低层错能合金,常温的塑性变形组织通常为平面排列位错和层错,但是,随应变速率加快和应变量增大,仍然会形成位错缠结的胞状组织,而且位错胞尺寸随应变速率加快和应变量增大而减小、胞壁变厚【1UJ;预应变的作用相当于增加应变量,相同应变的位错胞更小,并成为非等轴状,位错密度也更大【11j.应力进一步升高,还出现网格状机械孪晶【10,12J.金属的流变应力与位错密度的平方根成正比,当金属以较快应变速率拉伸时,应变阻力大,屈服强度高.对于奥氏体稳定性较低的试样1,应力低于650MPa阶段a,-马氏体转变量较少,强化效果不明显,快速拉伸的流变应力较高;在应力大于650MPa的大应变阶段,快速拉伸的变形热导致试样温度升高,增加了奥氏体的稳定性,Q7一马氏体的转变速度和转变量低于慢速拉伸试样,流变应力上升速度减慢,抗拉强度也大幅降低.奥氏体不锈钢的应变硬化率随应变增加而升高是发生应变诱发a,_马氏体转变的结果,硬化率上升的速度和幅度与QL马氏体的转变速度和转变量成正比113】.因此,应变硬化率与应变的关系主要反映应变速率对应变诱发Q7一马氏体转变的增强与增塑效果的影响.试样1冷轧态慢速拉伸的应变硬化率最大值比相同速率拉伸的退火态和快速拉伸的冷轧态硬化率最大值高1000MPa以上,这是因为冷轧预变形储存在组织中的剪切带和弹性应变能加速了慢速拉伸初期500_一1000MPa阶段的马氏体转变,而快速拉伸明显抑制了这一加速效应,使QL马氏体的转变速度和转变量大大降低、增强效应减小.由于试样2的奥氏体稳定性较高,马氏体转变主要发生在应变大于0.3以后,而且转变速度慢、饱和度低,因此,其硬化率没有上升过程,慢速拉伸后期的口,_马氏体转变只推迟了硬化率曲线的下降和与应力曲线相交,增加了均匀延伸率,但增强效果不明显.奥氏体不锈钢在常温拉伸变形不能导致100%的a7一马氏体转变,组织中总有部分奥氏体残留,当QL马氏体转变很慢或停止时,也就意味着即将在奥氏体中发生塑性失稳,快速拉伸的变形组织和热效应都不利于QL马氏体转变【14J,必然导致过早发生塑性失稳.冷轧态试样1与刘伟等19j研究的SUS301L-DIJT和CN301L_D加P是同一硬化等级的301L冷轧板,而且,拉伸过程的应变诱发口,_马氏体转变饱和值也非常接近.但是,由于试样1的Ni含量低,奥氏体的稳定性和层错能低,低速拉伸的硬化率曲线与前文中的2种冷轧板非常不同,它在塑性变形开始不久就迅速上升、下降,并很快与应力曲线相交、发生塑性失稳,导致其均匀延伸率大大低于SUS301L—D【』T和CN301L-DLT同类板材.快速拉伸使2种冷轧态钢均匀变形阶段的QL马氏体转变量分别比慢速拉伸减少了0.18和0.2,但抗拉强度却分别降低了110和10MPa.可见,影响流变应力的因素不只是马氏体的转变量,应变在7和QL马氏体两相中如何分配才是决定aL马氏体的强化机制和强化效果的关键因素.对于由fcc和bcc组成的双相合金,两相的晶粒尺寸和分布是影响变形行为的重要因素.变形初始,外加应变在两相中的分配并不均衡,应变的分配由两相固有的流变行为和应变硬化特性决定,通常是bcc硬相的应变小于fcc软相;随变形增大,相界逐渐成为影响变形机制和塑性的主导因素,通过应变及塞积位错在相界区域的分配,滑移从fcc相转移到bcc相,相界的作用可近似看作单相合金的晶界【13,15J.奥氏体不锈钢的变形行为比fcc和bcc双相合金更复杂,变形过程中QL马氏体的相对量和分布在不断变化,7相中的应变远远大于QL马氏体相,两相中的应变也都处于变化之中【16j.假设在应变足够大时,各相中应力均等,Q,_马氏体体积分数就成为决定应变在7和Q7一马氏体相中如何分配的主要因素.当a,-马氏体转变量低于0.3时,a,_马氏体相的作用与机械孪晶相似,奥氏体被a,-马氏体分割,有效晶粒尺寸减小,奥氏体的位错密度增加,Q7一马氏体的作用只是间接强化、效果较小f2J.由于Q,-马氏体量在大于0.3时连接成网,奥氏体变形困难,增强效应也由此增大,流变应力随a,_马氏体量增多迅速增大.因此,对于QL马氏体饱和值很高的试样1,快速拉伸减少aL马氏体转变量的。

锆合金 应力应变曲线

锆合金应力应变曲线摘要:1.锆合金概述2.应力应变曲线的概念与作用3.锆合金应力应变曲线的特点4.锆合金应力应变曲线在实际应用中的优势5.结论与展望正文:锆合金是一种具有良好力学性能和耐腐蚀性的金属材料,广泛应用于航空、航天、核工业等高技术领域。

在材料科学的研究中,应力应变曲线是衡量锆合金性能的重要指标。

本文将从锆合金概述、应力应变曲线的概念与作用、锆合金应力应变曲线的特点、锆合金应力应变曲线在实际应用中的优势、结论与展望五个方面展开论述。

一、锆合金概述锆合金是一种以锆为基体的合金,其主要合金元素包括镍、铜、铁、钛等。

锆合金具有较高的强度、良好的耐腐蚀性和较低的密度,使其在高强度、轻质结构件方面具有显著优势。

二、应力应变曲线及其作用应力应变曲线是描述材料在受到外部力作用下,应变与应力之间的关系的一种曲线。

在材料研究和发展中,应力应变曲线具有重要意义,可以通过曲线分析材料的弹性、屈服、强化等性能。

三、锆合金应力应变曲线的特点1.弹性极限高:锆合金具有较高的弹性极限,使其在受到外部力作用时,具有较好的抗变形能力。

2.屈服强度适中:锆合金的屈服强度适中,有利于材料在受力过程中保持稳定性能。

3.应变硬化明显:锆合金在超过屈服强度后,应变硬化现象明显,有助于提高材料的抗疲劳性能。

4.残余应力较小:锆合金在受力过程中,残余应力较小,有利于降低材料的疲劳裂纹产生。

四、锆合金应力应变曲线在实际应用中的优势1.提高锆合金零部件的可靠性和安全性:通过分析锆合金应力应变曲线,可优化设计参数,降低零部件在受力过程中的失效风险。

2.优化加工工艺:了解锆合金的应力应变曲线,有助于选择合适的加工工艺,提高加工质量。

3.指导材料选材:应力应变曲线可以为锆合金在实际应用中的选材提供依据。

五、结论与展望综上所述,锆合金应力应变曲线对于了解锆合金的力学性能和实际应用具有重要意义。

孙训方《材料力学》(第6版)笔记和课后习题(含考研真题)详解-材料力学性能的进一步研究(圣才出品)

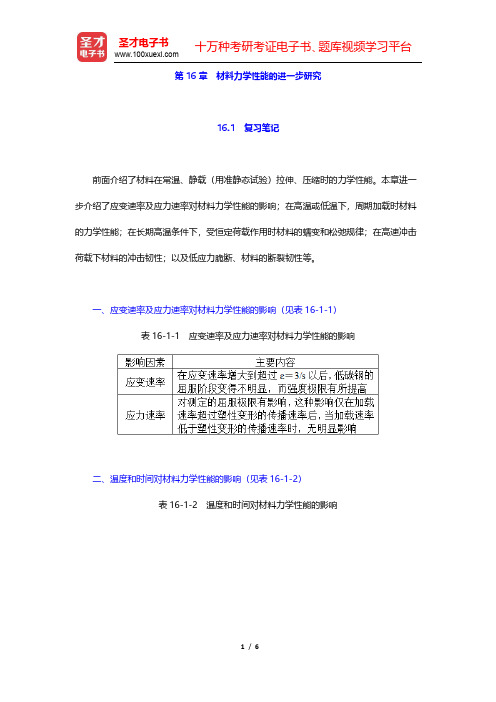

第16章材料力学性能的进一步研究16.1 复习笔记前面介绍了材料在常温、静载(用准静态试验)拉伸、压缩时的力学性能。

本章进一步介绍了应变速率及应力速率对材料力学性能的影响;在高温或低温下,周期加载时材料的力学性能;在长期高温条件下,受恒定荷载作用时材料的蠕变和松弛规律;在高速冲击荷载下材料的冲击韧性;以及低应力脆断、材料的断裂韧性等。

一、应变速率及应力速率对材料力学性能的影响(见表16-1-1)表16-1-1 应变速率及应力速率对材料力学性能的影响二、温度和时间对材料力学性能的影响(见表16-1-2)表16-1-2 温度和时间对材料力学性能的影响三、冲击荷载下材料的力学性能·冲击韧性(见表16-1-3)表16-1-3 冲击荷载下材料的力学性能·冲击韧性四、低应力脆断·断裂韧性(见表16-1-4)表16-1-4 低应力脆断·断裂韧性16.2 课后习题详解16-1 含有长度为2a的I型贯穿裂纹的无限大平板,材料为30CrMnSiNiA,在远离裂纹处受均匀拉应力σ作用,如图16-2-1所示。

已知材料的平面应变断裂韧性K=,裂纹的临界长度a c=8.98mm。

试求裂纹发生失稳扩展时的拉应力Icσ值。

图16-2-1解:当裂纹发生失稳扩展时,裂纹达到临界长度a c ,根据脆断判据有:1Ic K K ==故此时拉应力MPa 500MPa ===σ16-2 用矩形截面纯弯曲梁来测定材料的平面应变断裂韧性值时,所用梁的高度为b =90mm ,施加在梁端的外力偶矩(每单位厚度梁上的值)M e =300kN·m/m ,裂纹深度为a =50mm 。

试按如下的公式计算K 1值:1K =其中,σ=6M e /b 2(单位厚度梁);α=1.1215-1.40(a/b )+7.33(a/b )2-13.08(a/b )3+14.0(a/b )4图16-2-2 解:在外力偶矩作用下,梁横截面上的最大正应力3226630010Pa 222.2MPa 0.09e M σb ⨯⨯=== 由题已知公式计算因数224505050501.125 1.407.3313.0814.0909090901.697α⎛⎫⎛⎫⎛⎫=−⨯+⨯−⨯+⨯ ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭=故裂纹尖端的应力强度因子11.697222.2K==⨯=ασ16.3 名校考研真题详解本章不是考试重点,基本上没有涉及到考研试题,因此,读者简单了解即可。

应变速率对锆材拉伸性能的影响及分析

应变速率对锆材拉伸性能的影响及分析在锆材拉伸实验之中,通常采用应变速率来对实验进程进行控制。

同一材料处于不同应变速率情况下时,所能够得到的实验数据也会存在不同。

在这里主要就针对应变速率对测定R60702锆材拉伸性能的影响展开分析。

标签:应变速率;拉伸性能;R60702锆材引言锆材具有优良的耐酸、碱和其他介质腐蚀的特点,在化工设备中得到了广泛应用,在反应堆及电子工业中也有不少的应用。

随着锆材在工业中的作用越来越大,对于锆材的性能检测也就越发重要。

在锆材拉伸试验中拉伸速率主要对拉伸速度、断后延伸率、屈服强度有所影响,根据材料不同有所差异。

在R60702锆材拉伸试验中,常用应变速率对实验进程进行控制,应变速率不同可能会得到不同的试验数据,导致材料试验数据低(高)于标准值。

本次试验采用不同的应变速率,进行多个样品的试验数据采集,分析不同应变速率对R60702锆材拉伸性能测定的影响。

1 试验设备和测量方法试验设备采用INSTRON的1185型试验机;北京纳克分析仪器有限公司的YYU-2.5/25电子引伸计;千分尺;三组Φ6的R60702锆材拉伸试样,每组5个。

第1组:应变速率0.007mm/mm/min,进行屈服强度的测定;屈服后采用0.05mm/mm/min直至样品断裂进行抗拉强度的测定。

第2组:应变速率0.015mm/mm/min,进行屈服强度的测定;屈服后采用0.20mm/mm/min直至样品断裂进行抗拉强度的测定。

第3组:应变速率0.034mm/mm/min,进行屈服强度的测定;屈服后采用0.34mm/mm/min直至样品断裂进行抗拉强度的测定。

2 实验结果及分析不同应变速率测定R60702锆材力学性能的试验结果,第1组数据见表1,第2组见表2,第3组见表3。

表1 第1组试样力学性能数据从数据上分析,我们看出在采用不同的应变速率下,随着应变速率的提高抗拉强度有所增加;在应变速率较慢时,屈服强度与抗拉强度相差比较大,应变速率越快,屈服强度与抗拉强度差值逐渐减小;应变速率提高,断后延伸率随之降低;在一定的应变速率范围内断面收缩率几乎不受影响。

不同加载方式下应变率对有机玻璃力学行为的影响

太原理工大学硕士研究生学位论文不同加载方式下应变率对有机玻璃力学行为的影响摘要有机玻璃属于典型的非晶态高聚物,因其透光较好,而且易加工,造价低,化学性质稳定,强度高,故广泛服役于各种环境。

作为一种典型的高分子材料,有机玻璃具有显著的粘弹性特征。

本文在不同加载方式下研究了应变率对有机玻璃力学行为的影响,主要研究内容如下:采用有机玻璃圆柱试样作为试验对象,在三种不同应变率下分别做了单轴压缩实验及压剪复合加载实验,单压应力应变曲线表明有机玻璃受单压载荷时弹性模量和屈服强度均随应变率提高而增大。

根据复合加载实验数据,发现应力偏张量第二不变量随应力张量第一不变量的增加而线性降低,表明增大静水压可以提高有机玻璃在压剪二向应力状态下的屈服强度;确定了率相关屈服准则的材料参数,得到了有机玻璃的率相关屈服面,结果表明随应变率的升高屈服面发生各向膨胀,进而验证了有机玻璃为一种典型的应变率敏感材料。

基于对有机玻璃圆柱试样分别采用三种应变率进行了循环加卸载压缩实验,研究了应变率和预应变对有机玻璃的峰值应力、卸载模量和粘性的影响。

同时通过分析耗散能密度随循环次数增加的变化趋势,提出了一个幂指数模型,并详细讨论了该模型参数的变化趋势及其影响因素,进而验证了有机玻璃受到循环载荷作用时耗散能的演化规律对应变率的敏感性。

在准静态实验条件下,采用三组不同的应变率对有机玻璃圆柱试件进行了单调压缩及循环加卸载实验。

采用累积耗散能和弹性储能极限来衡量材料的失效,发现有机玻璃失效时的能量不仅受单调加载和循环加卸载的I太原理工大学硕士研究生学位论文影响,而且具有明显的应变率相关性,具体结论如下:有机玻璃试件单调压缩至密实之前,损伤程度和应变率正相关,在循环载荷下,损伤程度和应变率负相关;对于单压加载时,高应变率下材料的弹性储能极限更小,达到弹性储能极限之前,耗散能较其他两个低应变率的更大;对于三组应变率下的循环加卸载,低应变率对应的累积耗散能增长最快;低应变率下循环载荷降低弹性储能极限,材料在受到循环载荷时较单压更容易失效;高应变率下循环载荷提高弹性储能极限,材料在受到单压时较循环载荷更容易失效。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

S 时, 塑性应变 、 抗压强度和断裂强度均为最大值 , 分别为 6 . 7 7 A、 0 1 7 5 8 MP a和 1 6 2 9 MP a 。

关键词 : 大 块锆 基 非 晶 复 合 材 料 ; 应变速 率 ; 断裂强度 ; 塑性 变 形

中 图分 类 号 : T G1 3 9 . 8 文献 标 志 码 : A 文章编号 : 1 0 0 7 — 7 5 4 5 ( 2 O 1 4 ) O 1 — 0 0 5 4 — 0 4

应 变 速 率 对 锆 基 非 晶复合 材 料 力 学 性 能 的影 响

张 亚娟 , 寇生中 , 李春 燕 。 , 袁 小鹏 , 赵 燕春 , 徐娇 , 蒲永 亮

( 1 .兰州 理 工大 学 甘 肃 省有色 金属 新材 料 省部共 建 国家 重点 实验 室 , 兰州 7 3 0 0 5 0 ; 2 .兰 州理 工大 学 有色 金属 合金 及加 工教 育部 重 点实验 室 , 兰州 7 3 0 0 5 0 )

Ef f e c t s o f S t r a i n Ra t e s o n Me c ha ni c a l Pr o p e r t i e s o f Zr — b a s e d Bu l k Me t a l l i c Gl a s s Co mp o s i t e s

o f Te c h n o l o g y,La nz h o u 7 3 0 0 s t r a c t : V Z r o . 7 2 + ( C u 0 . 5 9 Ni o . 4 1 ) o . 2 8 一 ] 8 8 Al 1 2 ( 一 0 . 0 5 , 0 . 1 0 ) b u l k a mo r p h o u s c o mp o s i t e s r o d s wi t h t h e d i —

Z HA NG Ya - j u a n ,KOU S h e n g — z h o n g ,L I C h u n - y a n ,YUAN X i a o — p e n g ,

Z H AO Ya n — c h u n 。XYU J i a o 。P U Yo n g — l i a n g

・

5 4 ・

有色金属 ( 冶炼部分) ( h t t p : / / y s y 1 . b g r i mm. c n )

2 0 1 4年 第 1 期

d o i :1 0 . 3 9 6 9 / J . i s s n . 1 0 0 7 — 7 5 4 5 . 2 0 1 4 . 0 1 . 0 1 4

a me t e r s o f 3 mm we r e p r e p a r e d b y c o p p e r mo l d c a s t i n g t e c h n i q u e .Th e e f f e c t s o f s t r a i n r a t e s o n me c h a n i c a l p r o p e r t i e s o f a mo r p h o u s c o mp o s i t e s we r e s t u d i e d . Th e r e s u l t s s h o w t h a t p l a s t i c s t r a i n a n d s e r r a t e d f l o w

摘要 : 采用铜模 吸铸法制备 出直径 3 I T l m 的E Z r o 7 2 + x ( C u Ni 。 l 4 】 ) 。 l 2 8 一 ] s s A l z ( z 一0 . 0 5 、 0 . 1 0 ) 棒状非 晶

复 合 材 料 。考 察 应 变 速 率 对 合 金 压 缩 力 学 性 能 的影 响 。结 果 表 明 , 随 应 变 速 率 的增 大 , 合 金 的 塑 性 变 形 区域减小 , 锯齿 流 变 现 象 逐 渐 消 失 ; 在 相 同成 分下 , 随 应变速 率的增 大 , 弹 性模量 逐渐 升高 , 塑 性 应 变 和 抗压强度则逐渐降低 , 屈 服 强 度 和 断 裂 强 度 也 基 本 呈 下 降 趋 势 。 在 z一 0 . 0 5 、 应 变 速率 为 0 . 5 5 ×1 0

de c r e a s e s wi t h r i s e of s t r a i n r a t e . Und e r t he s a me a l l o y c o mp os i t i o n,e l as t i c i t y mod ul us e nh a nc e s wi t h r i s e of s t r a i n r a t e,wh i l e pl a s t i c s t r a i n a nd c o mpr e s s i v e s t r e ng t h d e c r e a s e . On t he who l e,yi e l d s t r e ng t h a nd