硅粉密相气力输送技术在多晶硅生产中的应用

硅微粉的用途及生产技术

胀系数就越小,也就越接近单晶硅的热膨胀系数,由 此生产的电子元器件的使用性能也越好。用球形硅微 粉制成的塑封料应力集中小,强度高,球形硅微粉的 应力集中仅为角形硅微粉应力集中的60%,因此,球 形硅微粉塑封料封装集成电路芯片时,成品率较高, 且运输和使用过程中不容易产生机械损伤。球形硅微 粉无棱角,因而对模具的磨损小,模具的使用寿命 长,塑封料的封装模具十分精密而且价格很高,使用 球形硅微粉塑封料可降低模具成本,提高经济效益。

2 0 0 9 年第4 期

中国非金属矿工业导刊

【加工技术及设备】

硅微粉的用途及生产技术

总第7 7 期

卢英常,张跃英

(中国建材国际工程有限公司,安徽 蚌埠 233018)

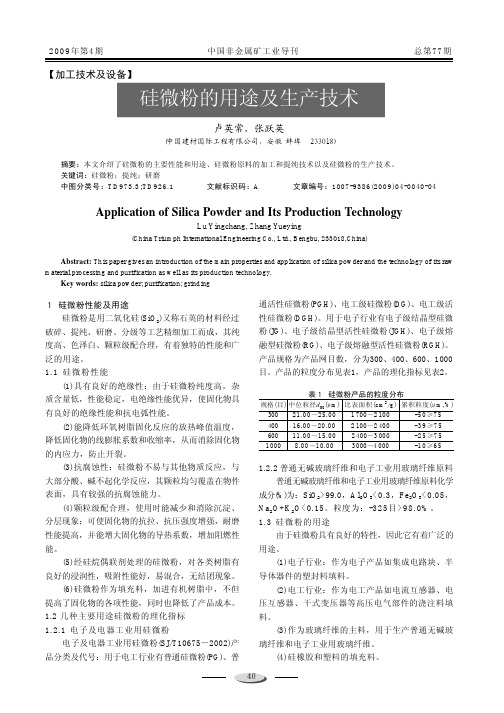

摘要:本文介绍了硅微粉的主要性能和用途、硅微粉原料的加工和提纯技术以及硅微粉的生产技术。

关键词:硅微粉;提纯;研磨

中图分类号:T D 9 7 3 . 3 ; T D 9 2 6 . 1

硅微粉原料 研磨 脱水 打碎分散 干燥 产品 图2 湿法研磨生产工艺流程

无论是干法研磨还是湿法研磨,磨机中还应加入 几种直径按要求配比的磨球,又称磨矿介质。根据进 料粒度大小和产品粒度要求,磨矿介质的直径和配比 是不同的,研磨时间也是不同的。为了避免物料在研 磨时被污染,使用的磨矿介质应是非金属材料如氧化 铝陶瓷球或硅石;磨机的桶体内也必须衬高强度耐磨 材料如氧化铝陶瓷、硅石或聚氨脂橡胶。 3.2 球形硅微粉的生产

41

卢英常等:硅微粉的用途及生产技术

轴搅拌烘干机,其工作原理是:物料从进料口进入烘 干机内,由空心桨叶输送至出料口出料;物料在被输 送过程中,受空心桨叶搅拌并由空心桨叶和机体夹套 同时加热,水分被蒸发而烘干。含水量在15%~20% 的物料,干燥后水分可控制在0.05%以下。 3.1.2 生产工艺

气相色谱与质谱联用在多晶硅生产上的应用进展

77太阳能作为一种可持续再生能源,利用太阳能的光伏发电技术在过去几十年里引起了广泛的研究[1]。

多晶硅作为太阳能光伏行业的重要原材料,是推动国家战略能源结构和新能源产业改革的重要产品。

随着多晶硅技术的成熟和客户标准的提高,生产商开始规划生产电子级多晶硅以满足市场需求[2]。

目前,全球多晶硅生产工艺主要为三氯氢硅氢还原法(也称改良西门子法)和硅烷法生产,前者的产量全球占比约96%,后者约占4%[3]。

光伏行业对多晶硅的使用量已远超其他行业,成为消耗量最大的行业领域,太阳能级多晶硅对多晶硅的纯度要求达到99.9999%以上,对杂质具有严格的要求。

改良西门子法生产多晶硅作为化工生产,通过气相沉积方式在反应炉内生产柱状多晶硅[4-5]。

如今,采用了闭环循环生产工艺,在整个过程中,工业硅粉与氢气(H 2)在催化剂的作用下进行气固反应,反应生成三氯氢硅(SiHCl 3)及其副产物,利用精馏提纯,将SiHCl 3 气化后,将其输送至 H 2气氛,以此形成多晶硅,而从还原炉排放的废气则由 H 2、HCl、SiH 2Cl 2、SiHCl 3、SiCl 4等成分构成,最终经过回收处理设备的分离,最终将其输送至系统,以实现对废气的有效净化,达到资源循环利用的目的 [6] [7]。

如今,气相色谱分析技术已成为当前化工分析中仪器分析的常用手段。

气相色谱技术作为一种物理分析的方式,通过对取样样本分析,实现化工产品成分分析的技术。

气相色谱技术的应用能够对生产化学反应环节中的各种原材料、反应物和产品进行分析,并结合相应内标物对化学物料进行监测分析,实现化工样本的分析 [8]。

1 气相色谱与质谱联用技术的原理气相色谱技术作为色谱检测法中的一种常用的检测方式,通过利用物质特定的沸点、极性以及吸附性质的差异,利用气体作流动相对混合组分的分离和分析[9]。

在医药研发领域、环境领域、能源化工领域以及食品领域等均有广泛应用[10-12]。

多晶硅生产中副产物SiCl_4的综合利用

一、SiCl4的综合利用

在西门子法生产多晶硅过程中, 通过测算, 每生产 1t多晶硅将产生大 根据 约 10 ~15t左右的S i C l4副产物。 笔者 2008年统计, 目前我国已建和在 建多晶硅项目的产能达 9.2万t, 到项 目达产时, 则可能每年有 90万~120 这是一个 万t左右的S i C l4需要处理, 非常庞大的数目!如果不能有效的进 行回收利用, 不仅成本会居高不下, 而

1.SiCl4氢化转化为SiHCl3

将SiCl4氢化生产SiHCl3, 一直是 全球各大多晶硅生产企业广泛关注的 焦点问题, 此方法不但处理了副产物 同时还重新得到了生产多晶硅 S i C l 4, HCl也可以自身利用, 的原料SiHCl3, 可谓是一举多得的办法。 各国多晶硅 企业都花了大量人力和物力对S i C l4

(3)尾气直接经过硅粉沸腾炉氢化

(300℃左右) 下便完全可能进行, 目 前我国的还原炉操作压力可以达到 加上可采用市购的 4N硅 6k g / c m , 粉, 由此, 尾气直接通入硅粉沸腾炉来 也许是一 进行S i C l4氢化的探索试验, 种比较实用和容易上马的方法。

( 4 ) 等 离 子 氢 化 还 原 S i C l 4生 产 SiHCl3[2]

在等离子体环境中, 氢气被解离 后部分生成的氢原子, 反应活性极高, 因此极易发生以下反应 : H+SiCl4=SiCl3+HCl H+SiCl3=SiHCl3 H2+SiCl4=SiHCl3+HCl 2006年, 罗 斯A . V . G u s e v 俄 等人报道了等离子体氢化还原S i C l4 生 产S i H C l3的 实 验, 频 电 源 的 功 射 率为 340W, 频率为 40.68M H z, 放电 区 域 有 效 功 率 为 110 ~120W, 到 得 每生产 的S i H C l3最大收率达到 60%, 但此 1kg SiHCl3大约耗电 2.3kWh。 方法限于射频电源的特点, 产量太小, 很难进行工业化放大。 几乎在同一时间, 国内采用热等 得 离子体技术, 诱导H2与S i C l4反应, 到单程转化率最高 70%、 i H C l3最高 S 收率 60%的实验结果。 在保证S i C l4单 程转化率不低于 50%的条件下, 1kg的

如何用密相方式气力输送各种各样的原料?

系统 。

解 决办法包 括沿着输送管线 使用通气 喷嘴,特 别在一个长 的

输送系统,把通气喷咀分区孤立,

输 送管就会阻塞 。细微 的棵粒将

填 充粗颗 粒 的空隙 ,它会 引起物 料 栓锁,难 以移动 。当混合料 里

并且减少那 些区 内的压 力使迟滞

为您提供一些建议 。

图1 沿着输送线安装空气助 推器

密相气力输送具有诸多优点。

密相气 力输送能够使原料 以较低 的速度 移动 ,阻止原料 磨蚀 和设

备 的磨损 。密相输送也减少 原料

分层 并且降低压缩空气 消耗量 ,

比使用 大耗气量 的稀相 输送 单位

输送效率更高 。 在密相输送系统 ,干燥的散 装 固体粉 料被卸入 到输送罐 中 一

原料在 圆锥体 内搭桥 ,保证粉料 连续稳定流到 管道 中 。为 了确保 通气喷嘴有足够 的气 流供应流化 粉料 ,在输送 中,通 气喷嘴 的供

气和输送罐 的吸入供气应具有 不 同的压 力。 中等 的粒状原料 。石英砂 ,

直径 ,你 能解 决这个 问题 ,它将

白云石,砂糖以及其它 中等的粒状 原料,不 能进行流化 。但 是在 密

原料 。因此,密相输送适合于易

●

泥 ,石 英粉 和其它细微 的粉末在

密相 输送 中通常容易流动 。但 是

磨蚀或 易破损的原料 ,而一些原 料 并不适 合 。例如 ,稻草或针 的

如没 经过流 化 ,这会给原料输送 过程 带来 困难 。

纤 维状 的原料趋于连结成 团,并 且 不同的粒度 和形状 的原料会纠

是耐火材料配合料 ,它 是 由专 门

的细微颗粒和粗颗 粒同锆石砂混

多晶硅生产工艺和反应原理

多晶硅生产工艺和反应原理多晶硅是一种用于制造太阳能电池板的关键材料。

其制备工艺涉及多个步骤和反应原理。

多晶硅的生产工艺可以概括为以下几个主要步骤:1. 原料准备:多晶硅的主要原料是冶炼硅、矽酸钠和氢氯酸等。

这些原料在制备过程中需要进行精确的配比,以确保最终产品的质量和效能。

2. 冶炼硅的制备:首先,将原料中的冶炼硅与氢氧化钠进行反应,生成硅酸钠溶液。

然后,在高温下将溶液与电解质反应,从中析出粗硅。

这个过程主要是通过液相冶炼和电解两个步骤来完成的。

3. 精炼多晶硅:将粗硅放入电炉中,并在控制温度和环境的条件下进行加热。

通过向炉内加入能与杂质反应的物质(如氯化氢),可以将杂质从硅中去除。

这个过程被称为精炼,其目的是提高多晶硅的纯度。

4. 抽拉和切割:经过精炼的多晶硅会以一定的比例被抽拉成圆柱形的晶棒。

这个晶棒通常被切割成薄片,用于制造太阳能电池板。

切割过程需要高精确度的设备和操作,以确保最终产品的品质。

在多晶硅生产过程中,存在多个反应原理的作用:1. 溶液反应:冶炼硅与氢氧化钠反应形成硅酸钠溶液,这个反应产生了大量的热量。

同时,在高温下进行的电解质反应中,硅酸钠溶液被分解为纯硅和氢氧化钠,从而促使多晶硅的形成。

2. 杂质去除反应:在精炼多晶硅的过程中,通过向电炉中加入氯化氢等物质,可以与多晶硅中的杂质发生反应。

这些杂质会以气体或液体的形式被移出,从而提高多晶硅的纯度。

3. 抽拉和切割反应:在多晶硅被抽拉和切割的过程中,需要使用高精确度的设备和工艺控制,以确保晶棒和切片的质量。

这个过程主要是机械物理反应,通过切割工具对多晶硅进行切割和加工。

总而言之,多晶硅的生产工艺涉及多个步骤和反应原理。

从原料准备、冶炼、精炼到抽拉和切割,每一步骤都是为了提高多晶硅的纯度和形状,以满足太阳能电池板制造的要求。

通过控制反应条件和使用精确的设备,可以实现高质量的多晶硅生产。

多晶硅是一种非常重要的材料,广泛应用于太阳能电池板的制造。

多晶硅硅粉密相气力输送系统选择与维护

多 晶硅 硅粉 密相气力输送系统选择 与维护

刘淑 萍 , 陈 文 宇

( 内蒙古神舟硅业有 限责任公 司 , 内蒙古 呼和浩特 0 1 0 0 7 0 )

摘 要: 本文 l j 酲 述 了 多晶硅 生产 装 置 中硅 粉 输送 装置 的原理 、 输 送 方式 的选择 计 算 以及 密相 气力输 送 的 工作 方式 、 控 制 系统 、 故 障 判断 方 法 。 关键词: 密相 气力输 送 ; 多晶硅 硅粉 输送 中图 分类 号 : TQ0 2 2 . 1 1 +4 文 献标 识码 : A 文章 编 号 : 1 O 0 6 —7 9 8 1 ( 2 0 1 3 ) 1 1 —0 0 5 5 ~0 3

名称

粒径/ m 堆积密度/ ( t ・ m )

安息角/ 。 含水率/ ‰

~

数值

5 O~ 1 50

1. 3 35

下 村霸 垣

枣 毒…. 与 各

do . 5

从 表 1看 , 硅 粉 的 安息 角 约 3 5 。 , 散 料 安 息 角在 3 O 。 ~3 8 。 时, 能 自由流动 。同 时硅 的莫 氏硬度 为 7 , 对 于 非 常硬 的物 料 , 莫 氏硬 度 大于 6 , 趋 向易 于流 动 , 但 对 管道 的磨 蚀 性很 强 。根 据 硅 粉 的物 性 和类 似 物料 的气力 输送 经验 , 硅粉 适 合低 速 密相 正 压气 力输 送 。 密 相正 压气 力输 送 可分 为 “ 静压” 和“ 紊流” 两 种 输送 方式 。紊 流输送 是 目前 正 压 密相 气 力输 送 的主 流方 式, 其 工 作原 理 是 先将 物 料 在 仓 泵 内与 输送 气 体 充 分混 合 , 再通 过 压力 将混 合 物 利用 管 道进 行输 送 , 只 要保 证 一 定 的流 速 , 物 料 在 管 道 中不 大量 沉 积 造 成 堵管, 系统 便 可 连 续 运 行 , 因此 输 送 效 率 高 , 应 用广

多晶硅的气力输送

气力输送技术在多晶硅中的应用案例分析多晶硅的生产工艺是将氯化氢与工业硅粉在高温反应下生成三氯氢硅,经过对三氯氢硅的精制提纯后,在还原炉内进行化学气相沉积反应,能够生产纯度较高的多晶硅。

在三氯氢硅的合成阶段,传统方式是将工业硅粉通过吊运送入料斗,这种操作存在着生产效率低下、劳动强度大等缺点,并且产生的粉尘污染对工人和生产车间环境也有着很大的危害。

气力输送是在密闭的环境中,将物料从一端运送到另一端的技术,整个过程中,物料不会与外界环境接触,密闭性良好。

所以在该阶段,建议采用气力输送技术进行加料,可以从根本上杜绝这些危害。

一、选择合适的输送方式根据粉体物料的特性、输送管道系统的特征(包括管道长度、提升高度、倾斜角度、弯管角度和数量等)和输送压力来选择。

经过研究人员测试,硅粉的安息角约35°,散料安息角在30°-38°时,能自由流动。

硅的莫氏硬度大概在7,莫氏硬度大于6的物料虽然适合气力输送,但对于输送管道的磨损很严重。

根据硅粉的物性和类似物料的气力输送经验,硅粉适合低速密相正压气力输送。

二、密相气力输送原理密相正压气力输分为静压输送和"紊流输送"两种。

紊流输送是先将物料在仓泵内与输送气体充分混合,再通过压力将混合物利用管道进行输送,只要保证一定的流速,物料不会在输送管道中造成堵塞,系统便可连续运行,因此输送效率较高,是目前正压密相气力输送的主要输送方式。

硅的氧化性较强,处于粉态时,在空气中易爆。

为了保证气力输送的安全和避免硅粉表面被氧化,保持其良好的活性,硅粉输送的气源采用氮气,可以利用厂内的制氮站提供,也可以外购压缩氮气。

三、工艺流程硅粉气力输送工艺流程中,硅粉先由气力输送罐车装运硅粉至硅粉贮仓,罐车接通厂供氮气气源后,将硅粉压送到硅粉贮仓内。

贮仓下部设置两套气力输送系统,贮仓内的硅粉通过气力输送装置送至厂内各处收料斗。

正常工作时,两套气力输送系统单独向两个不同处的收料斗供粉,但是两套系统之间又通过阀门互连,互为备用,在一套系统出现故障或检修时,另外一套系统可以向两个不同的收料斗处供粉。

一种正压助推型硅粉气力输送装置[实用新型专利]

![一种正压助推型硅粉气力输送装置[实用新型专利]](https://img.taocdn.com/s3/m/78c3348368dc5022aaea998fcc22bcd126ff423d.png)

(10)授权公告号 (45)授权公告日 2014.05.21C N 203602038U (21)申请号 201320726651.X(22)申请日 2013.11.18B65G 53/16(2006.01)B65G 53/52(2006.01)(73)专利权人新特能源股份有限公司地址830011 新疆维吾尔自治区乌鲁木齐市500甘泉堡工业园(72)发明人周迎春其他发明人请求不公开姓名(74)专利代理机构北京中恒高博知识产权代理有限公司 11249代理人刘洪京(54)实用新型名称一种正压助推型硅粉气力输送装置(57)摘要一种正压助推型硅粉气力输送装置,包括依次连接的硅粉料仓、硅粉发送罐、硅粉接受罐、硅粉输送管道和硅粉输送管道相匹配的氮气伴管;所述硅粉料仓仓顶部配备袋式除尘器、呼吸安全阀、雷达料位计;料仓锥部设有助流器;料仓与发送罐通过落料管线、落料阀相连接;所述发送罐上部、下部设有与压缩氮气罐相连接的进气阀;所述发送罐通过输送主管道和出料阀与硅粉接受罐相连接;所述氮气伴管沿输送主管道全程助吹,伴管与主管设有氮气助流器、调节阀相连接;可以以最大的密度(混合比)以及最慢的速度进行输送;输送氮气的进入和料柱的分段自动进行,因此,可以大量节省输送氮气消耗;可以极大减轻对设备及管道的磨损;全线旁通伴管助吹,不会堵管;压力PLC 控制实现输送自动化、智能化。

(51)Int.Cl.权利要求书1页 说明书3页 附图1页(19)中华人民共和国国家知识产权局(12)实用新型专利权利要求书1页 说明书3页 附图1页(10)授权公告号CN 203602038 U1/1页1.一种正压助推型硅粉输送装置,其特征在于,包括依次连接的硅粉料仓、硅粉发送罐、硅粉接受罐、硅粉输送管道和硅粉输送管道相匹配的氮气伴管;所述硅粉料仓仓顶部配备袋式除尘器、呼吸安全阀、雷达料位计;料仓锥部设有助流器;料仓与发送罐通过落料管线、落料阀相连接;所述发送罐上部、下部设有与压缩氮气罐相连接的进气阀;所述发送罐通过输送主管道和出料阀与硅粉接受罐相连接;所述氮气伴管沿输送主管道全程助吹,伴管与主管设有氮气助流器、调节阀相连接;所述硅粉发送罐自身设有称重计量系统;所述硅粉发送罐的下部设有与主管道相连的弯头。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

徐华春 :硅粉密相气力输送技术在多晶硅生产中的应用

·57·

气体充分混合 ,再通过压力将混合物利用管道进行 输送 ,只要保证一定的流速 ,物料在管道中不大量沉 积造成堵管 ,系统便可连续运行 ,因此输送效率高 , 应用广泛 [ 4 ] 。

硅的氧 化 性 较 强 , 处 于 粉 态 时 , 在 空 气 中 易 爆 [ 5 ] 。为了保证气力输送的安全和避免硅粉表面 被氧化 ,保持其良好的活性 ,硅粉输送的气源采用氮 气 ,可以利用厂内的制氮站提供 。 3 工艺流程

硅粉采用氮气进行气力输送 ,氮气的耗量是气 力输送系统的一个重要经济指标 。仓泵的容积大小 根据每次的设计输送量和压送次数计算 。设计输送 量在有备用输送系统时 ,取每次要求输送量的 1. 2 倍 。仓泵密相输送时 ,对于一定的输送量 ,仓泵的容 积与压送次数成反比 ,压送次数越多 ,仓泵容积越 小 ,选用容积小的仓泵可以降低其制造费用 ,但是由 于进料和换罐的次数增多 ,输送循环中稳定输送时 间所占的比例减少 ,进出料阀的耗损增加 ,这样相对 降低了输送效率 [ 6 ] 。仓泵密相输送物料 ,每罐物料 发送完毕后 ,需要对管道进行吹扫 ,压送次数增加之 后 ,吹扫的耗气量相应会增大 。仓泵的压送次数需 要全面考虑 ,以提高输送效率 ,降低氮气的耗气量 。 4. 2 称重装置

管道设计时 ,当直管段大于或等于 50m 时 ,需 设置伸缩节 ,管道采用法兰连接 ,管道法兰间跨距以 10~20m 为宜 [ 7 ] 。 4. 4 弯头

物料经过弯头时 ,除了受到在直管段内的几种 作用力外 ,还受到离心力的作用 。离心力导致了物 料运动方向的改变 ,部分物料通过反复撞击弯头外 侧内壁前移通过弯头 ,因此输送管道中弯头是最容 易磨损的部位 。研究发现 ,弯头部位的磨损率可比 直管部分高 50倍 [ 8 ] 。在气力输送系统设计中 ,一般 要求管道布置尽量减少弯头的个数 。对于密相气力 输送的弯头曲率半径不宜小于管径的 10倍 ,且不小 于 1m。

本套硅粉气力输送装置在某多晶硅厂技改项目 中安装实施后 ,实现了硅粉自动化加料 ,运行安全可 靠 。整个输送过程封闭 、物料不泄露 、污染小 ,提高 了工厂的生产效率和管理水平 ,改善了车间生产环 境。

参考文献

[ 1 ] 杨涛. 改良西门子法生产多晶硅工艺设计探讨 [ J ]. 贵 州化工 , 2009, 34 (3) : 7 - 11. .

某多晶硅厂生产使用的硅粉物性见表 1。

表 1 硅粉物性表

名称 粒径 /μm 堆积密度 / ( t·m - 3 ) 安息角 / °o 含水率 / ‰

数值 50~150

1. 3 35 < 0. 5

从表 1看 ,硅粉的安息角约 35°,散料安息角在 30°~38°时 ,能自由流动 [ 3 ] 。同时硅的莫氏硬度为 7,对于非常硬的物料 ,莫氏硬度大于 6,趋向易于流 动 ,但对管道的磨蚀性很强 。根据硅粉的物性和类 似物料的气力输送经验 ,硅粉适合低速密相正压气 力输送 。

·56·

山 东 化 工 SHANDONG CHEM ICAL INDUSTRY 2010年第 39卷

硅粉密相气力输送技术在多晶硅生产中的应用

徐华春

(中环 (中国 )工程有限公司 ,江苏 南京 210008)

摘要 :介绍某多晶硅厂对硅粉加料采用密相气力输送技术的输送方式和工艺流程 ,分析了该气力输送系统中主要设备和管道 、阀 门选型及设计时的考虑因素 。 关键词 :硅粉 ; 密相气力输送 ;多晶ቤተ መጻሕፍቲ ባይዱ 中图分类号 : TQ022. 11 + 4 文献标识码 : B 文章编号 : 1008 - 021X (2010) 03 - 0056 - 03

图 1 硅粉气力输送工艺流程图

3. 1 称重计量系统 贮仓内的硅粉通过手动插板阀 、气动刀型阀和

旋转给料机 ,落料至称重料斗 ,每个料斗设三个支 耳 ,支耳下面安装压力传感器 ,对进入料斗内的硅粉 进行称重计量 。计量时 ,先大给量进料 ,当料斗内的 硅粉重量接近预设值时 ,通过螺旋给料机调节 ,小给 量进料 ,在达到每次设定的称量重量后 ,关闭进料阀 门。 3. 2 物料输送系统

粉体气力输送可以采用稀相或密相输送 ,需要 根据粉体物料的特性 、输送管道系统的特征 (包括 管道长度 、提升高度 、倾斜角度 、弯管角度和数量 等 )和输送压力来选择 。

稀相输送是最传统的气力输送方式 ,料气比低 , 输送速度较大 ,系统磨损大 ,输送效率低 ,能耗大 。

密相输送料气比高 ,流速较低 ,可使物料对管道的磨 损减低 ,因此能耗低 ,经济性好 [ 2 ] 。

称重计量系统和物料输送系统采用 PLC 可编 程序控制器进行控制 ,通过开发操作方便的应用软 件 ,在上位机上进行各参数设定 ,对现场执行机构进 行操作 ,监控各个设备的工作状态 。在控制系统中 , 通过对氮气的压力 、流量 、阀体开闭 、输送管道压力 等的实时监控 ,管道在达到设定的压力与时间许可 值时可以自动排堵也可以在上位机控制开启排堵 , 及时方便地处理管道堵塞问题 。 4 主要设备和管道 、阀门选型及设计 4. 1 仓泵

避免弯头磨损或延长其磨损时间主要通过选材 和改变弯头结构来实现 。从选材上看 ,是把弯头部 分采用耐磨材料或内衬耐磨材料 ,如铸石弯头 、耐磨 陶瓷弯头 。从改变弯头的结构看 ,一种方式是将磨 损特别显著的弯头外侧附加易更换的衬板或填充耐 磨材料 ;另一种方式是让物料在弯管处停滞 ,让粉粒 体间互相冲撞 ,防止壁面磨损 [ 9 ] ,如 "背包 "弯头 ,在 弯头的弯曲段外侧加焊一个全封闭的格栅 "背包 " , 当弯头外壁管被磨穿后 ,物料逐渐进入并填满 "背 包 " , "背包 "内的物料成为 "料垫 " ,产生 "料磨料 " 的情况 ,避免了物料在弯头内对管壁的直接冲击磨 损 [ 10 ] 。 4. 5 阀门

Abstract: Introduced the dense phase pneumatic conveying to transport silicon powder technique used in a polycrystalline silicon p lant, and also the transporting m anner and p rocess flow. Analyzed som e considerations about the type selection and design for the main equipments, p ip ing and valves which used in this pneumatic conveying system. Key words: silicon powder ; dense phase pneumatic conveying; polycrystalline silicon

称重料斗内的硅粉经计量后 ,落料至仓泵 。通

入仓泵的输送气体 ———氮气将硅粉流化后 ,靠仓泵 内的压力将硅粉通过输粉管道送到各收料斗 。当用 一根母管输送硅粉到不同的收料斗时 ,需要设置阀 门使物料换向 。硅粉采用低速密相输送 ,输送时需 要较大的压力 ,同时可能会产生粉料堵塞现象 。因 此 ,根据各输送装置的管道布置情况 ,在输粉管道上 设置助吹管 、排堵管及阀门 。沿输粉管道设置吹堵 母管 ,吹堵母管外径宜 Φ50~Φ100mm ,支管直径宜 为 Φ40~Φ65mm ,吹堵支管接入输粉管的水平夹角 不应大于 30°。并应在紧靠输粉管处的吹堵支管上 装设止回阀 、旋塞阀或球阀 。 3. 3 控制系统

1 概述 改良西门子法工艺生产的多晶硅在世界上的产

能最大 ,约占总产能的 80%。该工艺是将氯化氢和 工业硅粉 (粗硅 )在高温下合成三氯氢硅 ,然后对三 氯氢硅进行化学精制提纯 ,提纯后的三氯氢硅在还 原炉内进行化学气相沉积反应生成高纯度多晶硅 。 在三氯氢硅合成阶段 ,原料硅粉经吊运被卸入硅粉 接收料斗 [ 1 ] ,这种人工操作生产方式效率低 ,劳动 强度大 ,同时操作中产生的粉尘危害人体健康 ,污染 现场环境 。硅粉采用密相气力输送加料可以从根本 上消除人工吊运的诸多弊端 。 2 输送方式选择

硅粉气力输送工艺流程中 ,硅粉由气力输送罐 车装运硅粉至厂内硅粉贮仓 ,罐车接通厂供氮气气 源后 ,将硅粉压送到硅粉贮仓内 。贮仓下部设置两 套气力输送系统 ,贮仓内的硅粉通过气力输送装置 送至厂内各处收料斗 。正常工作时 ,两套气力输送 系统单独向两个不同处的收料斗供粉 ,但是两套系 统之间又通过阀门互连 ,互为备用 ,在一套系统出现 故障或检修时 ,另外一套系统可以向两个不同的收 料斗处供粉 。整个气力输送工艺流程由称重计量系 统 、物料输送系统和控制系统组成 ,见图 1。

密相正压气力输送可分为 "静压 "和 "紊流 " 2 种输送方式 。紊流输送是目前正压密相气力输送的 主流方式 ,其工作原理是先将物料在仓泵内与输送

收稿日期 : 2009 - 11 - 06 作者简介 :徐华春 (1974—) ,男 ,安徽潜山人 ,工程师 ,主要从事环境工程保护设计工作 。

第 3期

Applica tion of the Techn ique w ith D en se Pha se Pneuma tic Convey ing to Tran sport S ilicon Powder in Produc ing Polycrysta lline S ilicon

XU Hua - chun ( GCL Engineering L im ited, Nanjing 210008, China)

收料斗每次加入硅粉的重量为一定值 ,因此硅 粉在通过仓泵输送前必须经过计量 。在有仓泵的气 力输送装置中 ,物料的重量可以采用仓泵自身做为 料斗 ,在仓泵支架上设置压力传感器进行计量 ,也可 以单独制作一料斗进行计量 。采用仓泵计量可以节