冷冻脱硝工艺简介

低温脱硝方案

低温脱硝方案低温脱硝是一种减少燃煤电厂和工业锅炉大气污染物氮氧化物(NOx)排放的有效方法。

本文将介绍低温脱硝的原理和具体方案。

一、低温脱硝原理低温脱硝是通过将燃烧产生的NOx气体与氨反应,生成氮气和水蒸气。

这种反应发生在低温条件下,一般在200℃至400℃之间。

具体来说,下面是低温脱硝的步骤:1. 氨水喷射:在锅炉烟道的合适位置喷射氨水,将其与燃烧产生的NOx气体混合。

2. 氨与NOx反应:在低温下,氨与NOx发生催化反应,生成氮气和水蒸气。

3. 脱硝产物处理:产生的氮气和水蒸气通过排气管排放到大气中,达到减少NOx排放的目的。

二、1. SCR法脱硝SCR(Selective Catalytic Reduction)法是目前应用最广泛的低温脱硝技术。

它通过使用SCR催化剂,在高温烟气中催化氨与NOx的反应,达到脱硝的效果。

具体实施时,需要以下步骤:1.1. 催化剂选择:选择合适的SCR催化剂,常用的催化剂有V2O5/TiO2、WO3/TiO2等。

1.2. 催化剂布置:在锅炉烟道内设置SCR催化剂催化层,确保烟气与氨水充分接触。

1.3. 氨水喷射:在SCR催化层前方喷射适量的氨水,与烟气中的NOx进行反应。

1.4. 脱硝效率监测与调整:监测脱硝效果,根据监测结果调整喷射氨水的量,以保证脱硝效率。

2. SNCR法脱硝SNCR(Selective Non-Catalytic Reduction)法是另一种常用的低温脱硝技术。

与SCR法不同,SNCR法不需要催化剂,通过适当的温度和氨的喷射量来实现脱硝。

具体实施时,需要以下步骤:2.1. 氨水喷射:在烟道的合适位置喷射适量的氨水。

2.2. 温度调节:调整烟道温度,使其适应SNCR反应所需的温度范围。

2.3. 脱硝效果监测与调整:监测脱硝效果,根据监测结果调整温度和氨水的喷射量,以提高脱硝效率。

3. 其他低温脱硝技术除了SCR法和SNCR法,还有其他一些低温脱硝技术,如湿式法脱硝、喷射剂法脱硝等。

低温脱硝方案

低温脱硝方案低温脱硝技术是一种减少燃煤电厂排放氮氧化物(NOx)的有效方法。

本文将介绍低温脱硝的原理、工作流程以及常用的低温脱硝方案。

一、低温脱硝原理低温脱硝是指通过在较低温度下,利用催化剂将NOx转化为氮气和水蒸气,从而降低NOx的排放浓度。

低温脱硝原理主要包括以下几个步骤:1. 氨水喷射:氨水作为还原剂被喷射到燃煤电厂的烟气中。

烟气中的氮氧化物与氨水反应生成氮气和水蒸气。

2. 催化转化:在催化剂的作用下,氨水中的氨气(NH3)与NOx发生反应,生成氮气和水蒸气。

3. 脱硝效率控制:通过调节氨水的喷射量和催化剂的性能,对脱硝效率进行控制,以达到减少NOx排放浓度的目的。

二、低温脱硝工作流程低温脱硝工作流程主要包括烟气处理系统、氨水喷射系统和催化剂系统。

1. 烟气处理系统:燃煤电厂烟气中的NOx经过除尘器等设备的处理后,进入烟气处理系统。

在该系统中,烟气与氨水进行喷射反应,并与催化剂一起通过催化转化过程。

2. 氨水喷射系统:氨水喷射系统负责将适量的氨水喷射到烟气中,与NOx进行反应。

该系统通常包括氨水储存罐、喷射管路和喷射装置等设备。

3. 催化剂系统:催化剂系统主要包括催化剂反应器和催化剂床。

在催化剂反应器中,催化剂与烟气中的氨水进行反应,催化NOx转化为氮气和水蒸气。

三、常用的低温脱硝方案低温脱硝技术在燃煤电厂中得到了广泛应用,常见的低温脱硝方案主要有选择性催化还原(SCR)和选择性非催化还原(SNCR)两种。

1. 物理吸附法:这种方法可以通过在烟气中增加可吸附物质,如二氧化硫(SO2),有效吸附NOx,从而降低NOx排放浓度。

物理吸附法的优点是技术成熟、经济实用。

但是,该方法对烟气中硫含量有一定要求,并且吸附剂回收和再生工艺相对复杂。

2. SCR技术:SCR技术是一种常见的低温脱硝方法,通过在催化剂的作用下,将烟气中的NOx和氨气还原成氮气和水蒸气。

SCR技术具有脱硝效率高、适用范围广的优点,但是需要较高的操作温度和使用催化剂。

浅述冷冻提硝工艺

本文由lzhly1010贡献pdf文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

第 31 卷 2 期第 2000 年 3 月中国井矿盐W EL L A N D RO C K S A TL O F C HI N AV ol . 31 , N o . 2 M a r c h 2000浅述冷冻提硝工艺裘定孝广东南方制碱有限公司( 广州510700 )摘 :本文叙述了冷冻提硝工艺在预冷、要冷冻、沉降几个过程中遇到的问题 ,对此提出了一些需注意的地方和改进措施 ,并进行了有益的探讨。

希望对传统的冷冻提硝工艺能得到进一步的完善。

关键词 : 冷冻兑卤温差结晶1 概述钠型卤水制碱的企业 , 因其对制碱用的盐水的SO4 2 - 含量有比较高的要求 ,冷冻提硝工艺是明智的井矿盐区硫酸钠型卤水 ,不管是用于真空制盐 , 还是直接用作制碱原料 , 对硫酸钠的处理是必不可少的。

而无水硫酸钠 ,俗称元明粉则是副产品之一。

提硝工艺分为两大类 : 传统的冷冻提硝工艺和国内逐步发展及国外引进的热法提硝工艺。

同硫酸首选。

而传统的冷冻提硝工艺目前仍存在着不少缺点或弊端 ,有待于进一步改进。

2 冷冻工艺目前原料卤水在冷冻析硝过程中 ,有如下几方表3 改造前后罐内盐粒度对比时间 40 目筛余物 60 目筛余( %)盐的粒度 100 目筛余 100 目筛下物 ( %)33. 02 48. 78严格控制进汽压力、蒸发罐液位 ; 操作好洗盐时的兑卤配比及控制洗盐的温度、时间等 ,减少参数波动 ,维持结晶生长。

5 结束语物 ( %)19. 77 17. 43物 ( %)15. 71 8. 05改造前改造后31. 50 25. 74大量排盐 ,造成罐内固液比只有 6 %~ 8 % ; 此外 ,由于我矿干燥系统老化 ,有时造成无法正常排盐 ,使得罐内固液比高达 40 %以上。

为了保持罐内盐晶种含量 ,保证析出的盐粒在蒸发罐内有一定的存留时间 ,我矿对各效固液比都作了规定并有严明的奖惩措施 , 避免了为求产量而强拉固液比。

冷冻脱硝氢氧化钠苛化法

冷冻脱硝氢氧化钠苛化法

冷冻脱硝氢氧化钠苛化法是一种常用的脱硝方法,主要用于燃煤电厂的烟气脱硝。

其工艺流程包括以下几个步骤:

1. 烟气进入脱硝塔:烟气从燃煤锅炉中产生后,进入脱硝塔。

脱硝塔内通常设置有多层喷淋层,用于喷洒氢氧化钠溶液。

2. 氢氧化钠喷洒:在脱硝塔内,通过喷淋层喷洒氢氧化钠溶液。

氢氧化钠溶液会与烟气中的氮氧化物(NOx)反应生成氮气和水。

这个反应是一个还原反应,将有害的氮氧化物转化为无害的氮气。

3. 溶液冷却:由于氢氧化钠溶液的喷洒会产生一定的热量,为了防止溶液过热,需要对溶液进行冷却。

通常采用的方式是通过冷却塔或换热器将溶液冷却至适宜温度。

4. 溶液再循环:冷却后的溶液会被泵送回喷淋层,进行循环使用。

这样可以提高氢氧化钠的利用率,减少废液的排放。

5. 氮气排放:经过脱硝塔处理后,烟气中的氮氧化物已经得到有效去除,只剩下无害的氮气。

烟气中的氮气会被排入大气中。

冷冻脱硝氢氧化钠苛化法具有脱硝效率高、操作简单、投资成本相对较低等优点,因此被广泛应用于燃煤电厂等工业领域。

冷冻脱硝工艺简介

1、技术原理冷冻法是物理方法,将含硫酸根的盐水冷冻降温,硫酸根将以芒硝的形式结晶析出。

当盐水中硫酸根质量浓度小于25g/L时,该法受到成本限制。

硝分离单元是通过冷冻结晶使富硝盐水中的硫酸根以芒硝(Na2SO4·10H2O)的形式从淡盐水中分离出来。

利用冷冻法将富硝盐水中的硫酸根结晶分离是目前国内较为先进的脱硝方法,但该法的应用逐渐暴露出冷冻设备易堵塞等问题。

我公司针对上述问题进行了一系列的自主研发和工艺改进,已研发出一套新型脱硝技术方案,并已向国家专利局提出了国家发明专利申请。

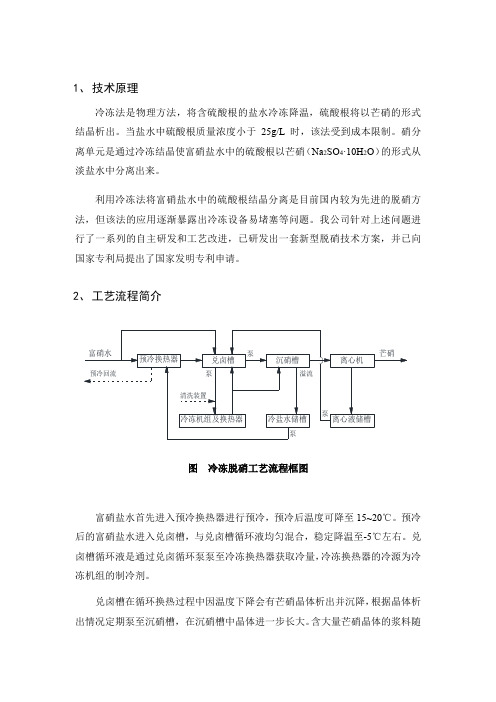

2、工艺流程简介图冷冻脱硝工艺流程框图富硝盐水首先进入预冷换热器进行预冷,预冷后温度可降至15~20℃。

预冷后的富硝盐水进入兑卤槽,与兑卤槽循环液均匀混合,稳定降温至-5℃左右。

兑卤槽循环液是通过兑卤循环泵泵至冷冻换热器获取冷量,冷冻换热器的冷源为冷冻机组的制冷剂。

兑卤槽在循环换热过程中因温度下降会有芒硝晶体析出并沉降,根据晶体析出情况定期泵至沉硝槽,在沉硝槽中晶体进一步长大。

含大量芒硝晶体的浆料随后送至离心机进行离心分离,得到产品芒硝。

沉硝槽的上清液只含少量的硫酸根离子(出槽淡盐水硫酸钠浓度为6~10 g/L,出槽淡盐水脱硝后返回前端),溢流收集于冷盐水储槽,经预冷换热器回收冷量后回流至淡盐水储槽进一步处理。

冷冻脱硝的吨水直接运行成本(电以0.65元计)约为30~40元。

3、技术特点本系统工艺设计的主要技术特点如下:(1)采用逐级降温、三段沉硝,能很好地解决硝分离单元芒硝结晶堵塞严重的问题,冷冻效率高。

富硝盐水在浓缩液储罐进行一次沉硝,并根据氯化钠和硫酸钠在水中的互溶度合理设定预冷温度,从而避免预冷换热器的堵塞。

二次沉硝发生在兑卤槽,温度降至-(5~7)℃左右,冷冻换热器换热温差小,兑卤循环液流速大,从而有效避免了冷冻换热器的堵塞。

三次沉硝发生在沉硝槽,温度在-(7~8)℃左右,沉降的晶体固液比高,有利于离心分离。

低温脱硝方案

低温脱硝方案低温脱硝(Low Temperature DeNOx)是一种用于控制燃煤电厂等大气污染物排放的技术。

该技术通过降低NOx(氮氧化物)的浓度,有效减少大气污染的程度。

本文将针对低温脱硝方案进行详细介绍,包括工作原理和关键步骤。

一、工作原理低温脱硝方案基于选择性催化还原(Selective Catalytic Reduction, SCR)技术,主要通过在低温下催化反应将NOx转化为N2和H2O,从而降低NOx的浓度。

该技术使用了一种特殊的催化剂,通常是由钛基或钒基催化剂组成,以提高反应效率。

低温脱硝主要分为两个步骤:吸附和脱附。

在吸附步骤中,催化剂上的吸附剂吸附了NOx,使其浓度降低;在脱附步骤中,吸附剂在低温下通过与还原剂(如尿素溶液或氨水)反应,将NOx转化为无害的氮气和水蒸气。

二、关键步骤低温脱硝方案的实施包括多个关键步骤,确保系统的有效运行和达到良好的脱硝效果。

以下将介绍这些关键步骤:1. 催化剂选择:选择合适的催化剂对低温脱硝过程至关重要。

钛基或钒基催化剂具有较高的催化活性和稳定性,适合于低温条件下的NOx转化反应。

2. 还原剂选择:合适的还原剂可以提高脱硝效率。

常见的还原剂包括尿素溶液和氨水。

选择合适的还原剂要考虑其成本、反应效率和对环境的影响。

3. 催化剂布置:合理的催化剂布置是确保脱硝效果的关键。

催化剂应放置在烟气通道中,以确保烟气与催化剂充分接触,提高脱硝反应的效率。

4. 控制温度:低温脱硝需要在较低的温度下进行,通常在200-400摄氏度范围内。

通过控制燃烧过程和催化剂布置,可以达到适宜的脱硝温度,提高脱硝效率。

5. 监测系统:建立完善的监测系统,对脱硝效果和系统运行进行实时监测和控制。

通过监测系统可以及时发现问题并采取相应措施,确保脱硝系统的稳定运行。

三、结论低温脱硝方案在控制大气污染物排放中具有重要的作用。

通过选择合适的催化剂、还原剂和催化剂布置,并通过控制温度和建立监测系统等关键步骤,可以实现高效、稳定的低温脱硝过程。

低温脱硝方案

低温脱硝方案低温脱硝技术是一种用于减少燃煤电厂排放氮氧化物(NOx)的先进控制技术。

本文将介绍低温脱硝方案的原理、应用以及效果评估。

一、低温脱硝原理低温脱硝技术主要包括选择性催化还原脱硝(SCR)和选择性非催化还原脱硝(SNCR)两种方法。

SCR是通过使用催化剂来催化氨与NOx反应,从而在低温下将NOx转化成氮气和水。

SNCR则是通过在燃烧过程中直接喷射氨水或尿素溶液,利用燃烧过程中形成的活性氮化物将NOx还原成氮气和水。

二、低温脱硝应用低温脱硝技术已广泛应用于燃煤电厂和工业锅炉等领域,以实现对NOx排放的有效控制。

其在减少大气污染物排放、保护环境和改善空气质量等方面具有重要作用。

在燃煤电厂中,低温脱硝技术可以与燃烧过程相结合,通过改变燃烧系统的工作参数、优化燃烧控制和调节燃烧条件,从而实现低温脱硝的效果。

此外,还可以利用脱硫脱硝一体化技术,将低温脱硝与脱硫设备相结合,提高整体脱硫效率。

三、低温脱硝效果评估对于低温脱硝方案的效果评估,主要考虑以下几个指标:1. 脱硝效率:通过测量出口烟气中的NOx浓度与进口烟气中的NOx浓度之差来评估脱硝效果。

脱硝效率越高,说明低温脱硝技术的应用效果越好。

2. 氨逃逸:当使用SCR技术时,需要注入氨作为催化剂,但过量的氨可能会逃逸并对环境造成负面影响。

因此,评估脱硝效果时还需要考虑氨逃逸的程度。

3. 能耗:低温脱硝技术在实施过程中会带来一定的能耗增加,因此需要评估其对系统总体能耗的影响,以确定是否能够满足工艺要求。

4. 经济性:对于低温脱硝技术的应用,还需要考虑其经济性。

包括设备投资成本、运营维护费用以及降低NOx排放所能带来的经济效益等因素。

在评估低温脱硝方案的效果时,需要综合考虑以上指标,并与国家相关标准和要求进行比对,以确保技术的可行性和合规性。

结论低温脱硝技术是一种有效降低燃煤电厂和工业锅炉等设施NOx排放的先进控制技术。

通过选择适当的低温脱硝方案,可以实现对NOx 排放的有效控制,并为改善环境质量和保护大气做出贡献。

低温脱硝原理

低温脱硝原理

低温脱硝技术是一种新型脱硝工艺,是在高温脱硝工艺的基础上改进而得出的工艺。

它采用低于500℃的温度来脱除氮氧化物,具有节约能源、经济效益好、污染小、能耗低的优点。

低温脱硝工艺的原理是利用催化剂的活性部分,将温度降低到室温,空气中的NO、 NO2、NH3等氮氧化物被催化氧化成CO2和H2O,从而达到净化气体的目的。

首先,需要改善催化剂的活性部分,以提高低温脱硝工艺的效果,可以采用改性含铁等金属混合氧化物,或采用金属,铁,镁等金属混合氧化物,或采用金属材料,如钛,铬,钴,铝等材料加以改性,使其具有更强的氧化能力,以增强催化剂活性。

其次,需要提高催化剂的稳定性,避免由于长期作用而造成损坏。

有关研究发现,为了提高催化剂的稳定性,可以将其搅拌在一定比例的水中,使其具有良好的防止氧化的作用。

最后,要维持催化剂的良好有效性,在低温脱硝工艺中,需要根据具体的运行条件,定期替换催化剂,以维持催化剂的有效性。

因此,低温脱硝工艺具有优良的脱硝效果,且能耗低,是一种有效的净化空气的工艺,也得到了广泛的使用。

- 1 -。

含COD高盐废水冷冻脱硝-蒸发浓缩技术

含COD高盐废水冷冻脱硝-蒸发浓缩技术有色金属湿法冶金废水中含有大量的有机物及硫酸盐、氯化钠等盐分,这些废水中的污染物不仅容易污染环境,而且可能导致土地盐碱化,因此不能直接外排。

为了保护环境并充分利用资源,必须对这些废水进行深度处理后才能外排或回收利用。

对于含盐量较低的废水,一般采用反渗透、电渗析或者其他膜分离技术进行除盐除杂处理。

这些技术能够通过物理方法将废水中的盐分和其他杂质分离出来,从而得到纯净的水。

然而,对于含有高浓度有机物和盐分的废水,这些常规的反渗透、电渗析或其他膜分离技术却无法完全处理。

在这种情况下,深度处理技术是必要的。

然而,目前的深度处理技术仍然存在处理费用较高、对有害物质处理不完全的问题。

这导致了废水的二次处理困难,也限制了废水的资源化利用。

对于含有单一盐类的高盐废水,可以采取蒸发浓缩技术来回收盐类和高纯蒸馏水。

但是,如果废水中含有两种及以上的盐类(如Na2SO4、NaCl、KCl、K2SO4等),仅靠多效蒸发浓缩工艺难以得到高品质的化工产品。

同时,蒸发浓缩处理废水还存在设备腐蚀严重、能耗高、成本高、投资成本高等问题。

因此,为了解决上述问题,本文提出了冷冻脱硝-蒸发浓缩技术,这种技术针对含Na2SO4与NaCl两种物质的含COD高盐废水进行处理。

通过冷冻脱硝技术,可以将溶解度较低的NaCl等溶质在低温下析出,得到高纯盐结晶和浓缩废水。

然而,剩余浓缩废水中依然含有高浓度的Na2SO4、NaCl与COD,不能直接外排。

针对这个问题,我们进一步提出了蒸发浓缩-冷冻脱硝-再蒸发浓缩技术。

该技术的核心是在第一次蒸发浓缩过程中,将废水中的NaCl和部分Na2SO4以固体形式分离出来,并进一步回收利用。

而废水中的Na2SO4则被浓缩到更高浓度,为后续的冷冻脱硝过程提供更好的条件。

第二次蒸发浓缩过程则将废水中的Na2SO4以固体形式分离出来,同时进一步浓缩废水中的NaCl,得到更高纯度的盐结晶。

氢氧化锂连续冷冻结晶脱硝生产工艺与设备介绍

化工装备与设计氢氧化锂连续冷冻结晶脱硝生产工艺与设备介绍韩涛,何燕彬,黄帅鹏(河北言明化工设备有限公司,河北石家庄050031)摘要:氢氧化锂冷冻结晶脱硝最早采用的是间歇生产工艺和设备。

采用间歇生产工艺和设备,氢氧化锂冷冻母液中硫酸根等杂质含量较高,且芒硝晶体附液量大,锂损失多。

介绍了氢氧化锂连续冷冻结晶脱硝生产工艺与设备。

通过采用连续生产工艺和设备,使氢氧化锂冷冻母液中硫酸根的质量浓度由45~50g/L 降低到35~40g/L,芒硝晶体附液质量分数由10%左右降低到5%左右,降低了后续氢氧化锂生产的能耗,提高了锂的回收率。

关键词:氢氧化锂;连续生产工艺;冷冻结晶脱硝;设备中图分类号:TQ131.11文献标识码:A文章编号:1006-4990(2020)03-0098-03Instruction of production process and equipment for continuous freezingcrystallization denitrification of lithium hydroxideHan Tao ,He Yanbin ,Huang Shuaipeng(Hebei Yanming Chemical Industry Equipment Co.,Ltd.,Shijiazhuang 050031,China )Abstract :The first method of lithium hydride freeze-crystallization denitrification is the batch process and equipment.Theprocess has many disadvantages ,such as higher content of impurities (such as SO 42-)in the frozen mother liquor ,large amount of liquid attached to the Glauber′s salt crystal ,and more lithium loss.The continuous production process and equipment of lithium hydride freeze⁃crystallization denitrification was introduced.By using continuous production process and equipment ,the content of SO 42-in the frozen mother liquor was reduced from 45~50g/L to 35~40g/L ,and the liquid content of the Glau⁃ber′s salt crystal was reduced from about 10%to about 5%.It can reduce the energy consumption of subsequent lithium hy⁃droxide production and increase the recovery rate of lithium.Key words :lithium hydroxide ;continuous production process ;freezing crystallization denitrification ;equipment氢氧化锂是重要的锂盐之一,广泛应用于化工原料、化学试剂、锂离子电池、石油、冶金、玻璃、陶瓷等行业,同时也是国防工业、原子能工业和航天工业的重要原料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷冻脱硝工艺简介-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

1、技术原理

冷冻法是物理方法,将含硫酸根的盐水冷冻降温,硫酸根将以芒硝的形式结晶析出。

当盐水中硫酸根质量浓度小于25g/L时,该法受到成本限制。

硝分离单元是通过冷冻结晶使富硝盐水中的硫酸根以芒硝(Na2SO4·10H2O)的形式从淡盐水中分离出来。

利用冷冻法将富硝盐水中的硫酸根结晶分离是目前国内较为先进的脱硝方法,但该法的应用逐渐暴露出冷冻设备易堵塞等问题。

我公司针对上述问题进行了一系列的自主研发和工艺改进,已研发出一套新型脱硝技术方案,并已向国家专利局提出了国家发明专利申请。

2、工艺流程简介

图冷冻脱硝工艺流程框图

富硝盐水首先进入预冷换热器进行预冷,预冷后温度可降至15~20℃。

预冷后的富硝盐水进入兑卤槽,与兑卤槽循环液均匀混合,稳定降温至-5℃左右。

兑卤槽循环液是通过兑卤循环泵泵至冷冻换热器获取冷量,冷冻换热器的冷源为冷冻机组的制冷剂。

兑卤槽在循环换热过程中因温度下降会有芒硝晶体析出并沉降,根据晶体析出情况定期泵至沉硝槽,在沉硝槽中晶体进一步长大。

含大量芒硝晶体的浆

料随后送至离心机进行离心分离,得到产品芒硝。

沉硝槽的上清液只含少量的硫酸根离子(出槽淡盐水硫酸钠浓度为6~10 g/L,出槽淡盐水脱硝后返回前端),溢流收集于冷盐水储槽,经预冷换热器回收冷量后回流至淡盐水储槽进一步处理。

冷冻脱硝的吨水直接运行成本(电以0.65元计)约为30~40元。

3、技术特点

本系统工艺设计的主要技术特点如下:

(1)采用逐级降温、三段沉硝,能很好地解决硝分离单元芒硝结晶堵塞严重的问题,冷冻效率高。

富硝盐水在浓缩液储罐进行一次沉硝,并根据氯化钠和硫酸钠在水中的互溶度合理设定预冷温度,从而避免预冷换热器的堵塞。

二次沉硝发生在兑卤槽,温度降至-(5~7)℃左右,冷冻换热器换热温差小,兑卤循环液流速大,从而有效避免了冷冻换热器的堵塞。

三次沉硝发生在沉硝槽,温度在-(7~8)℃左右,沉降的晶体固液比高,有利于离心分离。

(2)换热网络合理,有利于节省能耗。

沉硝槽溢流冷盐水用作预冷换热器的热源,既回收了热量(或冷量),同时也减轻了返回化盐工序后对系统工艺温度的影响。

(3)运行管理方便,工艺运转自动化程度高,设备维护简单。