屏蔽罩及其焊盘设计

屏蔽罩知识培训培训课件

06

结束语

主要内容总结

屏蔽罩的作用和原理 屏蔽罩的安装和使用

屏蔽罩的分类和选择 屏蔽罩的维护和保养

对使用者的建议

熟练掌握屏蔽罩的 使用方法

注意安全,遵循操 作规程

根据实际情况选择 合适的屏蔽罩

THANKS

谢谢您的观看

电磁屏蔽技术需要进一步提高兼容性、可靠性 和环保性能等方面的性能。

未来应用领域与市场前景

随着5G、物联网、人工智能等技术的不断发展,电 磁屏蔽需求将不断增加,市场前景广阔。

未来电磁屏蔽罩产品将向多元化、高性能、环保和 智能化方向发展,如智能屏蔽罩、多功能屏蔽罩等

新型产品将逐渐推向市场。

电磁屏蔽行业需要加强技术研发、品牌建设和市 场开拓等方面的投入,以适应未来市场的竞争和

结构

多层结构、蜂窝结构、金属网结构、复合结构等。

屏蔽效能要求与设计原则

屏蔽效能要求

根据不同的应用场景和标准要求,屏蔽效能可达到30dB~100dB不等。

设计原则

根据使用环境、频率范围、功率容量、尺寸大小等因素进行综合考虑,同时要保 证结构强度和散热性能。

制造工艺与流程

制造工艺

裁剪、冲压、拉伸、焊接、装配等。

金属厚度

金属厚度增加可以提高屏蔽效能, 但当厚度达到一定值后,屏蔽效能 增加不明显。

电磁波频率

电磁波频率越高,越容易穿透金属 ,因此需要更厚的金属才能达到相 同的屏蔽效果。

孔洞与缝隙

金属罩上的孔洞和缝隙会降低屏蔽 效能,因此需要尽量减少这些因素 。

03

屏蔽罩的设计与制造

常用材料与结构

材料

导电材料(如铜、铝、镍等)、绝缘材料(如聚酰亚胺、聚四氟乙烯等)、 填充材料(如硅胶、丁晴橡胶等)。

屏蔽罩设计总结范文

屏蔽罩设计总结范文一、引言屏蔽罩是一种用于阻隔电磁辐射的设备,广泛应用于电子设备、通信设备等领域。

在屏蔽罩的设计过程中,需要考虑到多个因素,包括材料选择、结构设计、加工工艺等。

本文将对屏蔽罩设计的要点进行总结。

二、材料选择1.导电性好:屏蔽罩需要能够有效地导电,将电磁辐射引导到地面。

因此,在材料选择时,应优先考虑导电性好的材料,如铜、铝等金属材料。

2.塑料屏蔽罩:当屏蔽要求不高时,塑料屏蔽罩是一种经济实用的选择。

其中,利用抗静电塑料制作屏蔽罩,不但节省成本,还能避免因静电引起的故障。

三、结构设计1.可拆卸结构:屏蔽罩往往需要进行检修和维护,因此,在设计时应考虑到方便拆卸的要求,便于操作人员进行维护。

2.接地设计:屏蔽罩需要与地面建立良好的接地,以便将电磁辐射导入地面。

因此,设计时应注重接地设计,确保屏蔽罩能够起到有效屏蔽的作用。

3.结构紧凑:为了优化空间利用率,屏蔽罩的设计应尽量紧凑,减少占地面积。

此外,结构的紧凑性还能提高屏蔽效果,减少信号的泄漏。

四、加工工艺1.数控加工:屏蔽罩的结构往往较为复杂,因此,采用数控加工工艺能够提高加工精度和效率。

2.冲压工艺:适用于较薄的金属材料制作屏蔽罩,能够实现批量生产和降低成本。

3.表面处理:屏蔽罩的表面处理可以增加其耐腐蚀性和美观性。

常用的表面处理方法包括电镀、喷涂等。

五、应用领域1.电子设备:屏蔽罩广泛应用于各类电子设备,如计算机主机、电视机、手机等。

它们能够有效地抑制电磁辐射,确保电子设备的正常工作。

2.通信设备:在通信设备中,屏蔽罩能够减少干扰,提高通信质量。

例如,手机信号的屏蔽罩能够有效阻隔外界干扰,提供更好的通信体验。

3.医疗设备:医疗设备尤其是敏感的医疗仪器,需要经过屏蔽罩的保护,以防止外界电磁辐射对其造成的干扰。

六、总结屏蔽罩作为一种能够阻隔电磁辐射的设备,在现代社会中得到了广泛的应用。

通过合理的材料选择、结构设计和加工工艺,可以实现高效的屏蔽效果。

屏蔽盒设计工艺规范

技术标准 Technique Standard屏蔽盒设计工艺要求1.范围本标准对屏蔽盒屏蔽设计的工艺要求进行了规范.屏蔽盒的屏蔽设计涉及屏蔽盒体, PCB 板, 钢网,模块(部件)盒体等相关部分. 本标准适用于屏蔽盒体,PCB 板,钢网,模块(部件)盒体等设计时的工艺性设计.2.2.1屏蔽盒结构要求在盒体的两个对角应焊接定位脚,如图 1 所示.L1图1屏蔽盒体俯视图2.2 如图 2 所示,定位脚的高度 H 不能比 PCB 板的厚度大(对于厚度小于 0.8mm 的 PCB 板, 需要在模块盒体上做相应的配合,具体见模块盒体要求)图2屏蔽盒定位脚放大图2.3 定位脚要求如下: a)大小为Φ1.5±0.1mm,如图 2 所示. b)露出屏蔽盒的长度为Φ0.7±0.1mm,如图 2 所示. 2.4 屏蔽盒在与 PCB 板焊接的接触面必须平整且无毛刺.文件标题 文件编号屏蔽盒设计工艺标准 04ME-03-3002页码第 1 页 共 3 页技术标准 Technique Standard3 PCB 板设计的屏蔽工艺要求3.1 PCB 板设计时应满足屏蔽盒体的安装要求, 并与屏蔽盒体相配合来设计定位孔, 如图 3 所示. 3.2 定位孔的规格为Φ2.0±0.1mm.L2图3PCB 板示意图图4定位孔放大图3.3 定位孔应在丝印图中给以表示. 3.4 屏蔽盒焊盘两边要涂阻焊层,如图 3 所示. 3.5 焊盘两边应有白色丝印线进行标识,如图 3 所示. 3.6 L1 与 L2 应过盈陪合. 3.7 盒体与盒体间应留 4mm,以便补锡.4 钢网设计要求4.1 焊盘钢网由一系列钢网孔组成,如图 5 所示,钢网孔不能太大,否则会导致不能均匀上锡膏. 4.2 钢网孔的小格尺寸建议为 10×1.8mm,两小格之间间隔 0.5mm,如图 6 所示.文件标题 文件编号屏蔽盒设计工艺标准 04ME-03-3002页码第 2 页 共 3 页技术标准 Technique Standard图 5 钢网示意图 10.0±0.1mm0.5±0.1mm图6钢网孔示意图4.3 钢网孔的宽度应比焊盘宽度约小 0.1~0.2mm,如图 6 所示.5 模块盒体工艺要求5.1 模块盒体在定位孔对应位置开圆孔,深度 1.0±0.1mm.6 其它工艺要求6.1 对于在装配时有方向性要求的屏蔽盒体,应将其中一个定位脚定义为 1 脚,并要求供应商在 对应的位置贴 1 脚标签;PCB 板上应有 1 脚丝印标识,标识统一为白色圆点"." . 6.2 当两个屏蔽盒体相邻时,屏蔽盒焊盘之间的距离应该大于 1mm. 6.3 对于小于 30×30mm 的屏蔽盒体,可以不用定位脚,但有方向性装配要求的必须在屏蔽盒及 PCB 板标注 1 脚. 备注:定位脚和定位孔尺寸数据仅供参考,设计者可根据实际设计状况自己确定定位脚直径,定 位孔大小尺寸.文件标题 文件编号屏蔽盒设计工艺标准 04ME-03-3002页码第 3 页 共 3 页1.8±0.1mm。

射频布局走线参考

射频匹配的位置

INPUT

input的匹配靠 近PA

PA

优先级

OUTPUT

PA

此器件的地直 接下地

good

bad

bad

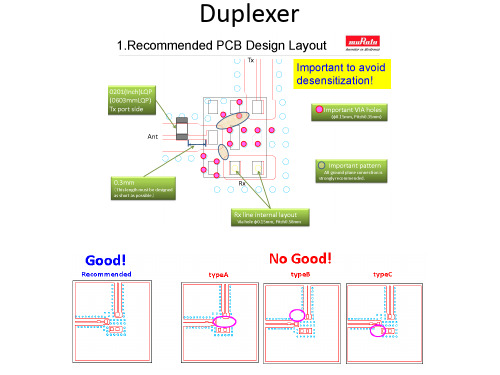

屏蔽罩

射频屏蔽罩 的焊盘要分 布均匀紧凑, 避免间隔过 大,否则能 量外泄和干 扰进入屏蔽 罩里面

焊盘分 布不均

晶体

PCB板越做越薄,隔离度变差,热传递越来越快, 晶体的下面不应该有大电源

BT走线

GPRS走线

Transceiver的地要单独处理,尽量单 独打孔到主地

Transceiver供电

天线匹配

天线匹配和天线的馈点尽量 保证在同一面,这样就可以 表层走线,不需要换层,天 线匹配器件下面要有参考地, 天线的净空区不能把匹配件 的地挖掉

差分线

IQ线

• IQ线远离充电芯片和DC-DC芯片,功率电感

同时工作的射频走线要远离分开 (如:wifi射频线和2,3,4G射频线)

射频走线周围的地和过孔

• 射频线挖地的同时,地孔也要打到相应的参考层, 比如:射频线走在第一层,挖开第二层,参考第三 层,那么射频线两侧的地孔也要同时打到第三层

• 射频器件的周围的地整齐,不应该有毛刺

bad good

射频过孔换层

射频线在换层时,首先通孔,其次 盲埋孔,激光孔和机械孔保证相切

bad

good

内层的接收走线

• FDD的接收走线不能走在它工作PA的下面, 任何一层都不可以

BAD

transceiver

Rx

PA

Tx

TRx

Rx

GOOD

duplexer

swtich

PA供电

给射频PA,尤其是GSM的PA供电要 单独一路,不能和基带电源公用

屏蔽罩

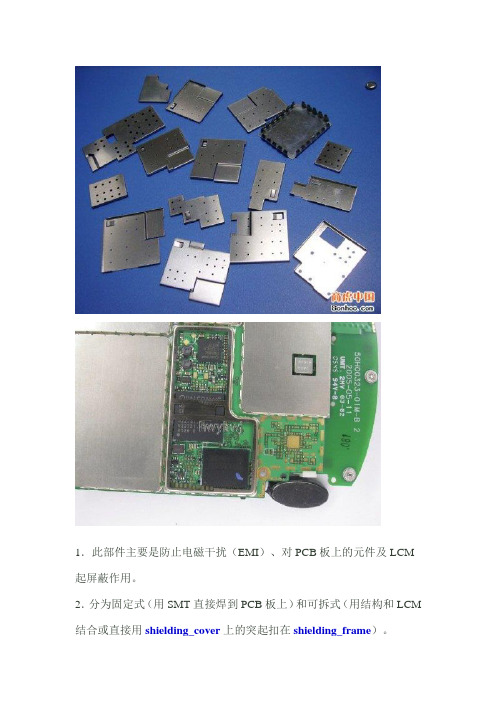

1.此部件主要是防止电磁干扰(EMI)、对PCB板上的元件及LCM 起屏蔽作用。

2.分为固定式(用SMT直接焊到PCB板上)和可拆式(用结构和LCM 结合或直接用shielding_cover上的突起扣在shielding_frame)。

3.主要靠焊点或卡扣来定位。

4.设计要求:■ Shielding_frame屏蔽框的平面度为0.13mm、足够的强度、厚度为0.2mm,高度为2mm,距PCB板边缘为0.75mm,框架内边离外框至少0.8mm.■ Shieling_cover屏蔽罩的厚度为0.2mm;有时为了元器件的散热和冷却,可以在cover上加小圆孔,直径为Φ1.0~Φ1.5mm,太大会导致屏蔽效果不良。

■ Shielding_can屏蔽LCM:所有配合采用“0”配合,shielding_can的边与LCD可视区的边的距离不大于1.00mm。

5.材料应用:屏蔽框一般采用Cu-C7521-H【通用料】,Cu-C7521-OH【软料,拉深用】(镍白铜、洋白铜(Copper-Nickel-Zinc Alloy),Nickel Silver),t=0.2,0,3mm;屏蔽罩一般采用不锈钢SUS304R-1/2H【折弯加工】,SUS304R-1/4H【拉深用】,t=0.15,0.2mm;镀锡钢带(马口铁皮)等;shielding_can用于焊接在PCB上的可采用洋白铜、马口铁皮,并建议采用洋白铜;原因:洋白铜在焊接、散热和蒸气方面上比较好。

屏蔽罩的扣紧凸点高度h=0.15-0.2mm,低了会松,高了会紧。

设计注意事项问题1:放置屏蔽盖的托盘活动空间太大,贴片时容易摆动,造成吸取不到,必须是物料放在托盘中,有1.0MM左右的活动空间,太大造成物料摆动,太小取料可能取不上来。

问题2:屏蔽盖的取料点大小要合适,取料点尽量在物料中间,取料点的尺寸最好是Φ6.0mm,取料点越大,贴片的稳定性越高,效率也就越高。

手机电磁兼容(屏蔽罩)设计

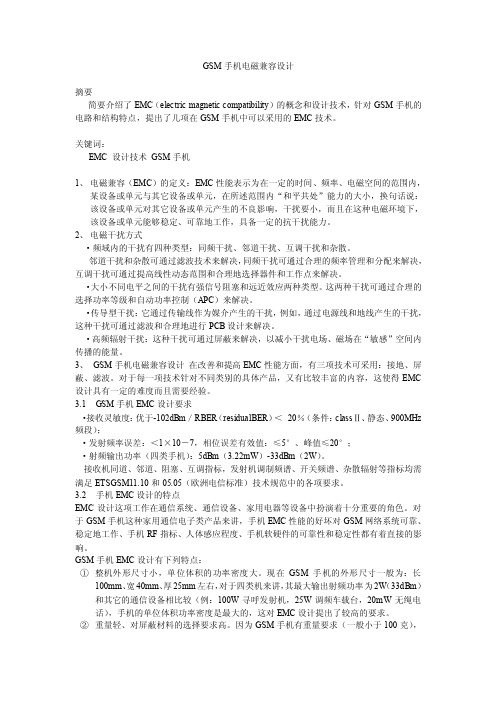

GSM手机电磁兼容设计摘要简要介绍了EMC(electric magnetic compatibility)的概念和设计技术,针对GSM手机的电路和结构特点,提出了几项在GSM手机中可以采用的EMC技术。

关键词:EMC 设计技术GSM手机1、电磁兼容(EMC)的定义:EMC性能表示为在一定的时间、频率、电磁空间的范围内,某设备或单元与其它设备或单元,在所述范围内“和平共处”能力的大小,换句话说:该设备或单元对其它设备或单元产生的不良影响,干扰要小,而且在这种电磁环境下,该设备或单元能够稳定、可靠地工作,具备一定的抗干扰能力。

2、电磁干扰方式·频域内的干扰有四种类型:同频干扰、邻道干扰、互调干扰和杂散。

邻道干扰和杂散可通过滤波技术来解决,同频干扰可通过合理的频率管理和分配来解决,互调干扰可通过提高线性动态范围和合理地选择器件和工作点来解决。

·大小不同电平之间的干扰有强信号阻塞和远近效应两种类型。

这两种干扰可通过合理的选择功率等级和自动功率控制(APC)来解决。

·传导型干扰:它通过传输线作为媒介产生的干扰,例如,通过电源线和地线产生的干扰,这种干扰可通过滤波和合理地进行PCB设计来解决。

·高频辐射干扰:这种干扰可通过屏蔽来解决,以减小干扰电场、磁场在“敏感”空间内传播的能量。

3、GSM手机电磁兼容设计在改善和提高EMC性能方面,有三项技术可采用:接地、屏蔽、滤波。

对于每一项技术针对不同类别的具体产品,又有比较丰富的内容,这使得EMC 设计具有一定的难度而且需要经验。

3.1 GSM手机EMC设计要求·接收灵敏度:优于-102dBm/RBER(residualBER)<20%(条件:classⅡ、静态、900MHz 频段);·发射频率误差:<1×10-7,相位误差有效值:≤5°、峰值≤20°;·射频输出功率(四类手机):5dBm(3.22mW)-33dBm(2W)。

屏蔽罩工艺流程

屏蔽罩工艺流程

屏蔽罩工艺流程是指制作屏蔽罩的具体步骤和工艺流程。

屏蔽罩是一种用于防止电磁波辐射和信号干扰的外壳结构,常用于电子设备、通信设备等领域。

下面是一个简单的屏蔽罩工艺流程:

1. 设计与规划:首先要进行屏蔽罩的设计与规划,包括确定屏蔽罩的形状、尺寸和材料等。

设计要根据具体的需求和应用环境来确定。

2. 材料准备:根据设计规划,准备所需的材料,常用的屏蔽罩材料有金属材料如钢板、铝板等,以及导电涂料等。

3. 材料切割:根据所需的尺寸,使用切割设备对材料进行切割。

4. 折弯与冲压:将切割好的材料进行折弯和冲压处理,以使其符合设计要求。

5. 焊接:根据设计要求,对屏蔽罩的不同部件进行焊接,确保其结构牢固。

6. 表面处理:对焊接后的屏蔽罩进行表面处理,以防止氧化和腐蚀,常见的表面处理方法有镀锌、喷涂等。

7. 机械加工:根据设计要求,在屏蔽罩上进行孔洞、槽口等的机械加工,以满足特定的功能需求。

8. 检测与调整:对制作好的屏蔽罩进行检测与调整,确保其满足设计要求和性能标准。

9. 电磁兼容性测试:对屏蔽罩进行电磁兼容性测试,以确保其能够有效屏蔽电磁波辐射和信号干扰。

10. 包装与出货:对通过测试的屏蔽罩进行包装和标识,准备出货。

以上是一个简单的屏蔽罩工艺流程,实际生产中可能还会有其他环节,毕竟每个公司的生产方式和工艺技术有所不同。

屏蔽罩的制作需要高度的专业知识和技术,以确保其良好的性能和质量。

屏蔽罩及其焊盘设计

屏蔽罩及其焊盘设计(结构设计)SMT 屏蔽罩是造成主板SMT 不良的最主要的因素之一,为了降低与其有关的制造成本增加,SMT 屏蔽罩的数量/大小/复杂程度等需要满足以下要求并最终得到各相关部门(硬件,工艺,品质,采购等)的确认。

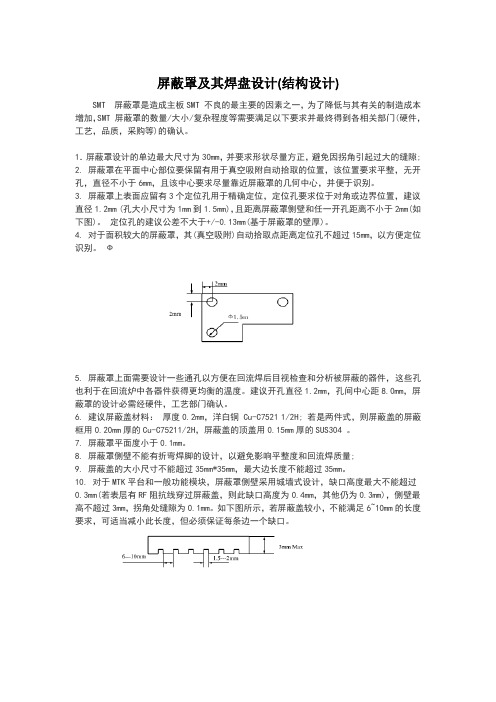

1.屏蔽罩设计的单边最大尺寸为30mm,并要求形状尽量方正,避免因拐角引起过大的缝隙;2. 屏蔽罩在平面中心部位要保留有用于真空吸附自动拾取的位置,该位置要求平整,无开孔,直径不小于6mm,且该中心要求尽量靠近屏蔽罩的几何中心,并便于识别。

3. 屏蔽罩上表面应留有3个定位孔用于精确定位,定位孔要求位于对角或边界位置,建议直径1.2mm (孔大小尺寸为1mm到1.5mm),且距离屏蔽罩侧壁和任一开孔距离不小于2mm(如下图)。

定位孔的建议公差不大于+/-0.13mm(基于屏蔽罩的壁厚)。

4. 对于面积较大的屏蔽罩,其(真空吸附)自动拾取点距离定位孔不超过15mm,以方便定位识别。

Ф5. 屏蔽罩上面需要设计一些通孔以方便在回流焊后目视检查和分析被屏蔽的器件,这些孔也利于在回流炉中各器件获得更均衡的温度。

建议开孔直径1.2mm,孔间中心距8.0mm,屏蔽罩的设计必需经硬件,工艺部门确认。

6. 建议屏蔽盖材料:厚度0.2mm,洋白铜 Cu-C7521 1/2H; 若是两件式,则屏蔽盖的屏蔽框用0.20mm厚的Cu-C75211/2H,屏蔽盖的顶盖用0.15mm厚的SUS304 。

7. 屏蔽罩平面度小于0.1mm。

8. 屏蔽罩侧壁不能有折弯焊脚的设计,以避免影响平整度和回流焊质量;9. 屏蔽盖的大小尺寸不能超过35mm*35mm,最大边长度不能超过35mm。

10. 对于MTK平台和一般功能模块,屏蔽罩侧壁采用城墙式设计,缺口高度最大不能超过0.3mm(若表层有RF阻抗线穿过屏蔽盖,则此缺口高度为0.4mm,其他仍为0.3mm),侧壁最高不超过3mm,拐角处缝隙为0.1mm。

如下图所示,若屏蔽盖较小,不能满足6~10mm的长度要求,可适当减小此长度,但必须保证每条边一个缺口。