均值-极差控制图(X-R)

SPC培训(均值--极差控制图)

管制图的类型

• 6 管制图的选择方法 • 7 计量型数据管制图

•

• • • • •

a 与过程有关的控制图 b 使用控制图的准备 c X-R 图 d X- s 图 e ˜X- R图 f X-MR图

• 8 计数型数据管制图 • a p图

2004-8-28 教育訓練 培訓教材 3

b c d

np 图 c图 u图

172 173 175 176 174 174 4

备注

176 175 174 173 170 174 6

171 173 173 174 175 173 4

175 174 175 173 172 174 3

173 172 170 171 172 172 3

169 171 173 174 175 172 6

170 169 171 172 173 171 4

175 173 170 169 171 172 6

175 176 174 172 170 173 6

175 173 171 169 170 172 6

174 175 175 174 173 174 2

应记录人员、材料、环境、方法、机器或测量系统的任何变化,当控制图上出现信号时,这些记录将有助于采取纠正措

日期/时间 备注 日期/时间

2004-8-28

教育訓練 培訓教材

12

1-3、计算每个子组的均值(X)和极差 、计算每个子组的均值( )和极差R 对每个子组计算: 对每个子组计算: X=(X1+X2+…+Xn)/ n R=Xmax-Xmin 式中: 为子组内的每个测量值。 式中: X1 , X2 • • • •为子组内的每个测量值。n 表示子组 为子组内的每个测量值 的样本容量 1-4、选择控制图的刻度 、 4-1 两个控制图的纵坐标分别用于 X 和 R 的测量值。 4-2 刻度选择 :

均值-极差控制图(x-R)

均值-极差控制图(x-R)X匀值:是通过每组样本的平均值得出的,然后把每组的平均值相加除以组数,得到总的平均值.R 匀值:是通过每组两个极端值得到的,就是每组的最⼤值-最⼩值,等于每组的极差,再通过每组的极差值来计算总的极差平均值平均极差分布及控制图常数表2 ⽤EXCEL软件绘均值⼀极差控制图(rR图)2.1 绘图⽅法2.1.1 EXCEL软件的作⽤随着计算机技术的不断发展,尤其是计算速度的不断加快,使其在办公领域得以充分应⽤。

⼀些软件不但能制表,还能绘图,使质量管理⼯作也上了⼀个新⽔平。

近来,笔者尝试⽤EXCEL 绘均值⼀极差控制图( R 图),以使质量管理⼯作更⽅便、更快捷。

2.1.2 应⽤⽰例现以齿条总⾼为例,⽤EXCEL软件绘a-R 图。

设共有25组数据,样本⼤⼩为5,其操作过程如下。

2.1.2.1 打开EXCEL软件中的⼀个⼯作薄,选择其中⼀个⼯作表。

2.1.2.2 在第1⾏输⼊表头。

2.1_2.3 在第l列单元格输⼊样本编号:选定要填充的第1个单元格A2,输⼊1,A3格输⼊2,选择A2、A3格将⿏标移到A3格右下⾓的填充柄上,当⿏标指针变成⼩⿊⼗字时,按⿏标左键在要填充的区域上拖动(即从A4到A26),松开⿏标左键,填充⾃动完成。

2.1.2.4 在第2列单元格输⼊标准值:选定单元格B2,输⼊2.8,将⿏标移到B2格右下⾓的填充柄上,当⿏标指针变成⼩⿊⼗字时,按⿏标左键在B3到B26格上拖动,松开⿏标左键填充⾃动完成。

2.1.2.5 将收集到的数据输⼊表中。

2.1.2.6 计算均值:选定H2,选“常⽤”⼯具栏中的“粘贴函数”(即⼚ ),出现“粘贴函数”对话框,在函数分类栏中选“常⽤函数”,在函数名栏中选“AV—ERAGE”,点“确定”,在“Number1”栏中输⼊“C2:G2”,点“确定”,即求得⼀个均值,选定H2格,点常⽤⼯具栏中的“复制”,再选定H3到H26,选“常⽤”⼯具栏中的“粘贴”,即求出其余24个均值。

均值和极差图(X-R)

均值和极差图(X-R)一、收集数据以样本容量恒定的子组形式报告,子组通常包括2-5件连续的产品,并周性期的抽取子组。

注:应制定一个收集数据的计划,将其作为收集、记录及描图的依据。

1. 选择子组大小,频率和数据a)子组大小:一般为5件连续的产品,仅代表单一刀具/冲头/过程流等。

(注:数据仅代表单一刀具、冲头、模具等生产出来的零件,即一个单一的生产流。

)b)子组频率:在适当的时间内收集足够的数据,这样子组才能反映潜在的变化,这些变化原因可能是换班/操作人员更换/材料批次不同等原因引起。

对正在生产的产品进行监测的子组频率可以是每班2次,或一小时一次等。

c)子组数:子组越多,变差越有机会出现。

一般为25组,首次使用管制图选用35 组数据,以便调整。

2. 建立控制图及记录原始数据(见下图)3. 计算每个子组的均值(X)和极差R对每个子组计算:X=(X1+X2+…+Xn)/ nR=Xmax-Xmin式中: X1 ,X2 • • • •为子组内的每个测量值。

n 表示子组的样本容量4. 选择控制图的刻度4-1两个控制图的纵坐标分别用于 X 和 R 的测量值。

4-2刻度选择:对于X 图,坐标上的刻度值的最大值与最小值的差应至少为子组均值(X)的最大值与最小值的差的2倍,对于R图坐标上的刻度值的最大值与最小值的差应为初始阶段所遇到的最大极差(R)的2倍。

注:一个有用的建议是将 R 图的刻度值设置为 X 图刻度值的2倍。

(例如:平均值图上1个刻度代表0.01英寸,则在极差图上1个刻度代表0.02英寸)5. 将均值和极差画到控制图上5-1 X 图和 R 图上的点描好后及时用直线联接,浏览各点是否合理,有无很高或很低的点,并检查计算及画图是否正确。

5-2 确保所画的X 和R点在纵向是对应的。

注:对于还没有计算控制限的初期操作的控制图上应清楚地注明“初始研究”字样。

二、计算控制限首先计算极差的控制限,再计算均值的控制限。

1.计算平均极差(R)及过程均值(X)R=(R1+R2+…+Rk)/ k(K表示子组数量)X =(X1+X2+…+Xk)/ k2.计算控制限计算控制限是为了显示仅存在变差的普通原因时子组的均值和极差的变化和范围。

均值极差图(X-R图)分析

均值极差图(X-R图)分析均值极差图(X-R 图)分析极差图R1、受控制的过程的极差★存在特殊原因变差2、不受控制的过程的极差(有超过控制限的点) 解释:超出极差上控制限的点通常说明存在下列情况的⼀种或⼏种:●控制限计算错误或描点时描错;●零件间的变化性或分布的宽度已经增⼤(即变坏),这种增⼤可以发⽣在某个时间点上,也可能是整个趋势的⼀部分;●测量系统变化(如不同的检具或检验员);●测量系统没有适当的分辨⼒。

有⼀点位于控制限之下(样本容量⼤于等于7的情况),说明存在下列情况的⼀种或⼏种:●控制限或描点错误;●分布的宽度变⼩(即变好);●测量系统已改变(包括数据编辑或变换)。

★链——有下列现象之⼀表明过程已改变或出现种趋势:●连续7点位于平均值的⼀侧;●连续7点上升或下降。

(存在⾼于和低于极差均值的两种链)4、不受控制的过程的极差(存在长的上升链)解释:⾼于平均极差的链或上升链说明存在下列情况的⼀种或全部:●输出值的分布宽度增加,其原因可能是⽆规律的(如设备⼯作异常或固定松动)或是由于过程中的某个要素变化(如材料变化),是常见问题,需纠正;●测量系统变化(如不同的检具或检验员);低于平均极差的链或下降链说明存在下列情况的⼀种或全部:●输出值的分布宽度减⼩,这常常是⼀个好状态,应研究以便推⼴应⽤和改进过程;●测量系统改变,这会掩盖过程的真实性的变化。

★其它明显的⾮随机的图形 5、不受控制的过程的极差 (点离极差均值太近)(点离控制限太近)解释:各点与极差均值R 的距离:⼀般地,⼤约2/3的描点应落在控制限的中间1/3的区域内,1/3的描点应落在其外的2/3的区域内。

a )如果显著多于2/3以上的描点落在离极差均值R 很近之处(超过90%的点落在控制限1/3的区域内),说明存在下列情况的⼀种或全部:●控制限计算错误或描点时描错;●过程或取样⽅法被分层;每个⼦组系统化包含了从两个或多个具有完全不同的过程均值的过程流的测量值(如⽤⼏根测量轴每⼀轴测⼀个数);●数据已经过编辑。

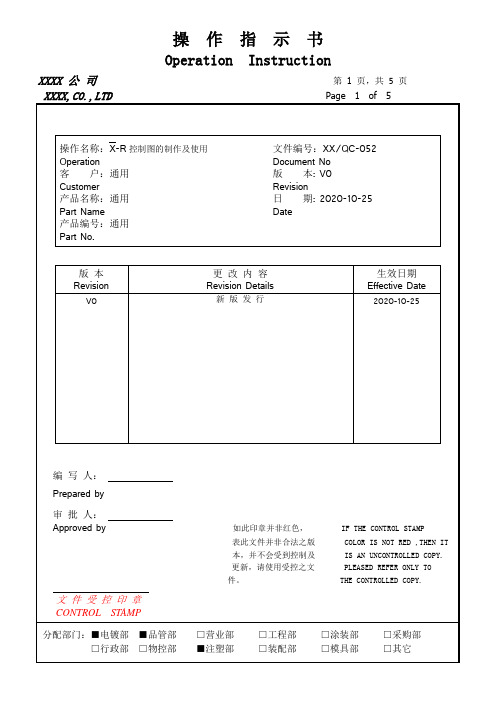

X-R控制图的制作及使用

b:七个点或以上连续上升或下降.

5.3如工序处于非控制状态,可从以下几方面查找原因.

1)样本正确与否.

2)测量的方法是否有误(可取20个样本复查并在控制图中标记下结果).

5.5控制图绘好后,需部门主管作实签字后才正式生效.如工序发生异常,绘图人员应及时通知部门主管或负责质量工程师,部门主管或质量工程师可根据实际情况釆取相应措施,亦可会同各有关部门会商.

6.0参考文件

6.1数据分析控制程序(YG/II-013)

7.0记录

7.1X -R控制图

5.4.6.1CpK为工序能力系数,最佳工序能力时CpK为1.33左右,实际生产中CpK一般控制在1.0以上即可,对于汽车产品,Cpk必须大于1.33;如CpK小于1,说明工序能力不足应找出原因并改正之.但是CpK大于1.67时,说明工序能力过剩,此时可适当放松要求以符合更经济原则.

5.4.6.2 PpK为工序性能指数,也称初始能力指数或首次工序能力指数,对于汽车产品,Ppk必须大于1.67.

5.4.5控制图绘好以后,需计算X及R,然后计算CpU和CpL及CpK和Cp

CpU=(SU-X)/(3*σ)

CpL=(X-SL) /(3*σ)

σ=R/d2

CpK=MIN(CpU,CpL)

Cp=(CpU+CpL)/2

SU, SL为标准的上下项, d2为极差的修正系数(见表1)

5.4.6 Cpk, Ppk的一般要求

表1

n

极差修正

X图

R图

系数d2

X-R控制图

工厂Plant:

设备编号MACH NO.

(X AND R CONTROL CHART)

样本容量/频率Sample size/frequency: 量具编号: 均值(X 图)AVERGES(X-BAR CHART) 4PCS/8H CMM

部门DEPT: 起止日期Date:

加工部

工序Operation:

0.2276

X=均值

x=

0.1563

0.280

。连续6点上升或下降 。连续14点交替上下变化 。2/3的点距中心线的距离超过2个标准差(同一侧) 。4/5的点排列在中心线的距离超过1个标准差(同一侧) 。连续15个点排列在中心线1个标准差范围内(任一侧) 。连续8个点距中心线的距离大于1个标准差(任一侧)

D4 3.27 2.57 2.28

0.12

0.06

子组编号 日 时 期 间 1 读 2 3 数 4 5 和 SUM

X=和/读数数量 R=最高-最低

0.00

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

*样本容量小于7时,没有极差的下控制限 *For sample sizes of less than seven,there is no lower control limit for ramges.

0.160

0.120

0.080

ห้องสมุดไป่ตู้

X-R控制图应用手册 (2)

X-R控制图操作及应用指南一、X-R控制图定义的目的:1、定义:用于长度、重量、时间、强度、成份等以计量值来管理工程的控制图,利用统计手法,设定控制均值X和极差R的界限,同时利用统计手法判定导致工程质量变异是随机原因,还是异常原因的图表。

2、目的:对公司现场制程的初始能力进行监控,对有规格变异的产品质量特性或过程质量特性值进行动态控制,对配套的各种“零部件”的尺寸进行控制,以判定工程是否处于稳定状态,并依据制定相应的措施纠正异常。

二、X-R控制图操作程序1、X-R控制图编号、规格、参数等填写(填写规范如下)(1)控制图编号:BOM-OF-QC- *** 为工程代号,制程为IP、IQC为I,OQC为O,机加工为J,DC车间控制图在工程代号前加D;(2)部门:工程责任部门或单位(3)工序:X-R控制图控制的工序(4)操作者:工序操作者(4)质量特性:说明控制何种计量特性,如工件长度、工作压力、电机负载转速等(5)工程规范:产品质量特性值或过程特性值设计或规范公差如长度尺寸20+0。

2-0。

1(6)样本容量/频率:抽样测量数据的数量/抽样频次,如5次(件)/每小时,5次/每日等(7)产品型号:受控产品的型号如YDK-60Y-6A电机(9)零件名称:受控产品零件的名称如YDK-60Y-6A电机定子组件(10)测量工具:抽样测量质量或过程特性数据的测量工具,如游标卡尺、深度尺、万能表(11)机器编号:受控工序操作的机器编号(12)控制时段:控制图收集数据的时段,如2002/2/22-2002/2/262、收集数据:(1)合理的子组大小、频率和数据a、在控制时段内,按抽样容量/频率要求,收集产品工序质量或过程特性数据125个或者100个,然后根据抽样时间段连续性,将数据分成25个子组,每个子组由4-5数据组成,每个子组数据是在非常相似的生产条件下生产出来的,并且相互之间不存在着系统的关系,因此,每组之间的变差为普通原因造成的,对于所有的子组的样品应保持恒定。

均值-极差(X-R)控制图

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

ห้องสมุดไป่ตู้

四川长虹包装印务有限公司

均值-极差(X-R)控制图

制程名称 制造部门

控制规格尺寸

尺寸规格 下公差限 200.0 160.0 上公差 规格中线

编号: 过 程 信 息 栏 统计特性描述

R图 2 4 14 5 7 样本容量 工程规范下限 (LSL) 规格中线 工程规范上限 (USL) 总和 读数均值 (X) 最大值 最小值 低于下控制线点数(X) 高于上控制线点数(X) 极差均值R D2 值 (n=5) 能力指数上限(CPU) 能力指数下限 (CPL) 稳定过程能力指数 (Cp) 稳定过程能力指数 (Cpk) 能力比率 (CR) 标准偏差(n-1) 标准偏差 (n) 变异 (n-1) 变异 (n) 性能指数 (PP) 性能比率 (PR) 性能指数 (Ppk)

1 2 3

R Value

4

5

UCLr

6

7

LCLr

8

9

10

11

12

13 极差值

14

15

16

17

18

19

20

21

22

23

24

25

Average R

正态分布曲线

数据区间

控制图表现: 过程能力分析:

注意!控制图中有点子出界,或出现7点链条情况!!!

过程能力严重不足! 13 14 15 16 17 18 19 20 21 22 23 24 25

项目 线体

0.0 200.0 下公差 上公差限 40.0 200.0