Autoform中的工艺补充功能

AUTOFORM软件使用手册

AUTOFORM软件使用手册一、 数据文件的准备建议用IGES格式文件进行数据传输。

CAE作为工艺分析的辅助,一般在做好工艺补充后进行。

为便于AUTOFORM软件进行CAE仿真分析,需要在UG中做以下工作:1、按零件尺寸要求进行倒角;2、CAE计算中采用的是等效拉延筋模型,所以要去掉实际拉延筋,并将去掉拉延筋后出现的孔洞补上;3、以IGES格式输出产品曲面数模;4、以IGES格式输出拉延筋中心线、修边线。

二、 数据文件的读入运行AUTOFORM,新建一filename文件,缺省length和force的单位分别为mm和N。

改文件被缺省放在C盘根目录下(文件名和路径可在运行仿真时更改)。

图1,Import曲面数模文件,选择IGES格式,点击OK。

图1 图2三、几何构型(Geometry Generator)曲面数据读入后,自动被划分网格,见图2,按F键、Auto、Shade,进入光照模式。

读入的曲面自动全部被认为是Part。

如果读入的曲面是带补充面的,则将压料面部分选出放入Binder,方法是:shift+鼠标右键选面,选完后点Binder 键。

如果读入的曲面已经完成工艺补充,则不必再进行几何构型的其他操作了。

四、 仿真参数输入(Input Generator)在主菜单的Model中选择Input Generator,出现图3窗口,要求选择仿真类型。

Incremental—用增量法计算(精度高、时间较长),One step—一步法计算(精度低、计算速度很快);模具的工作位置Tool Set up选第一种;板料厚度按实际给;Geometray refer to—一般选die side。

点击OK。

出现图4界面,Title不用管。

图 3 图 41、构造模具(Tools)die和punch采用缺省参数。

Binder的Columns选择Tool center。

2、输入坯料(Blank)图 5 图6如图5,坯料须输入轮廓线,可选Input,然后用鼠标右键画出。

autoform详细设置

③选择New Geometry,在地址栏中输入文件所在地址,单击OK。

3.2.3打开仿真参数输入(Input Generator)对话框,进行仿真参数设置。

3.2.3.1模具结构的运动过程

① 在进行仿真参数设置以前,首先要了解模具结构的运动过程。

Autoform中整形的设置过程

以S21项目中的一个产品为例,介绍在Autoform中设置整形的过程。

1.产品名称:左/右门槛后部本体,产品图号:S21-5101931/2料厚:1.2材质:ST12

如图所示:

2.此产品由(1)拉延、(2)修边冲孔、(3)翻边整形、(4)冲孔侧冲孔切断四序完成(左右件共模)。仅介绍第三序翻边整形的设置过程。

3.2在Autoform中对整形过程进行设置:

3.2.1打开拉延序的.sim文件,在此基础上进行整形过程的设置。

3.2.2打开几何构型(Geometry Generator)对话框,导入产品数型,导入过程如图所示:

(1)Geometry Generator对话框

(2)(3)

具体步骤为:

①打开Geometry Generator对话框,如图(1)所示;

选中Kinematic check only,进行运动关系检查,运动关系正确,方可以进行仿真计算。

(13)

右键在数型上选择工具范围,按照图(7)旁的注释根据需要单击1或2或3确定所选工具的范围,最后单击OK确认增加工具。

(7)

如果需要继续增加工具,则按照上述方法添加。

3.2.3.3根据需要添加运动过程,在Input Generator中的Process对话框[如图(8)所示]中选择Add process step,弹出如图(9)所示对话框。

AutoForm R7 学习教程

成型力的查看,吨 与千牛换算如下: 1KN=1000N=1 000/9.8kg=(100 0/9.8)/1000吨 =0.102吨 总结:10KN=1吨

资料仅供参考

料片设计: 轮廓线, 排样(Nesting and Embedding), 板料

式式样样选选择择

细节设置

界面重新显 示按钮或按 ALT+O

点自动生成后,一边 有2种方式,第一个是 增加曲线,第二中是 增加面,2中方式根据 实际情况而定

资料仅供参考

点击可以转化为第二种截 面方式进行设计压边圈

截面线调整后

资料仅供参考

产品在压料面 上时选用 Part on binder

butterfly 对 门板类的,为 了好进料而设 置

资料仅供参考

资料仅供参考

模面设计,修冲类不需要 设计,拉延和成型需要。 两处Modify区别: 前者,产品更改设计 后者,模面完成更改设计 FORM,简单成型, wiper 直角翻边 form flange 成型翻边( 常用)

Trim:边线分割处理 Fill holes:孔洞填充(全部和单个 ) Outer fill:外部边界填充 自动,手动,端头填充,双件填充( 或对称件)

资料仅供参考

高级回弹教程笔记 1,模面工程做的工艺补充,做回弹补充没有意义,因为模 具设计不用模面工程的造型,模面工程自动补充面只用做 快速分析使用,正式模具需要按照工艺分析模面重新造型 ,然后导入工具体重新分析模拟 2,回弹补偿必须是完整的全工序模拟文件,每序含有测量 回弹计算,然后通过经验和数据对比选择回弹补偿策略( 一般采用 所有成型工序补偿 Activit,修冲补偿 Drawshell 功能),正常补偿是后续回弹值补偿前序,修边线补偿是 前序回弹值补偿后续模面。补偿修边模面时必须单独导入 模面,模面轮廓比产品外形轮廓大约10mm, 3,补偿的原则是见好就收,结合经验和数据值一般做3次 左右即可,达4次结果还不是想要的结果时,需要检讨工艺 的合理性! 4,多次迭代补偿时用到LOCK功能,注意勾选顺序 5,修边线补偿时注意

Autoform全教学教程中文

夹紧点

夹紧类型

增加夹紧点

接着我们再说下Pilots,它的意思是导向销的意思,有点类似定位销的概念,你可以形象 的将它理解成冲压件检具上定位销,设置在孔里也可以设置在边界,一样的不能过定位, 也不能定位不完全.设置于前面的Clamps的类似。如下图:

导向销

导向销直径

导向销方向,可 以从外部复制

从外部导入

整形凹模1

压料体

整形凹模2

修边后的产品

凸模

接下来,我们设置工具,一般情况和前面的一样,一个closing ,一个forming , 行程均为200,如下图所示:

压料力与凸模闭合过程

凹模下走开始整形过程

压料力的设定

为凹模和压料体行 走的距离

不过需要注意的是这里还需要在closing之前加一个定位,防止一开始板料和工具穿 透,我们加一个position工序如下图:

可以输入孔的 坐标点

导向销可以进入曲线管理器,从 外部导入设置好的导向销位置

前期设置结束了,我们可以直接提交计 算了,接着就是如何检查回弹情况了。

我们打开Results窗口栏里面的回弹窗口springback,我们得到如下的窗口,我们一 个一个来说,第一个是Main,这里我们可以检查回弹前后板料各个方向的偏离量,角度 等等。下面我们挨个说明.

下面是重点的回弹工序设置,AutoForm的回弹分两大种类型,一是自由状态(无约束 条件),另一个是强制约束,我们先说第一种类型,自由状态无须进行其他设置,可 以直接提交计算,强制约束需要设置约束条件(后面详细说明),另外还需设置工具 是否激活,一般情况我们需要激活它,当然不激活它也没啥问题,但是后面你如果想 比较回弹量就不能拿它当参照了,如下图所示:

点击增加拉延工序, 并确定

《Autoform全教程》

11

倒角管理器

检查有无小于R2的圆角并倒圆角到R2 显示切换按钮

整理课件

12

一、增加拉延工序,进行工艺面填充。

点击增加拉延工序, 并确定

孔的尺寸范围

1、 填充孔洞。制件上的孔洞,尤其是较大的孔洞, 必须填充,这是保证计算时接触搜索的需要,保 证计算精度的需要。有些边界较复杂的孔洞,需 添加特征线来控制填充面的形状,此时,为保证 填充面能顺利输出,推荐采用“Add detail”方式 来制作填充面。

拉延筋类型 拉延筋参数设置

整理课件

24

设置可变拉延筋

拉延筋阻力曲率线

整理课件

拉延筋阻力系数设置, 可以设置每个节点的 参数类型、值。

增加控制可变拉 延筋节点

25

设置摩擦系数

全部一致 上下模分设

摩擦类型

全部分设

设置摩擦系数的值

整理课件

26

工具设置好模具状态如下

拉延筋 板料 压边圈

上模

下模 设置好的工具

整理课件

27

行程设置

模具未开始运动时 的状态设置

不参与 静态的

上模下走和压边圈开始闭合的 过程

类型

静态的

运动的 V=1mm/秒

整理课件

上模与压边圈闭合行驶的距离

28

设置压边力

上模和压边圈同时下走开始拉 延成型的过程

上模和压边圈同时下走拉延成 型所走的行程

整理课件

29

计算精度设置

计算精度类型

计算最大步距设置

手动勾画

从外部导入

板料放置处

以上模为基准 以下模为基准

做对称件的 一半分析

首先设置板料的大小,可以选择rectangle 画一个矩形,定位binder上,材质为CR2, 下面进入工具设置。

Autoform全教程

第二个:Material displacement 很简单了指回弹前后板料偏移量,有4个方向,分别为 X,Y,Z以及垂直方向,与第一种类似可以自定义, 如图; 1

垂直方向

2

自定义方向

第三个:Material deformation 主要是测量角度的,angle change是指blank中某单元 回弹前后的夹角;draw angle change是指blank中某单元回弹前后的夹角(以拉延方向为 参考);Curvature change是指回弹前后板料中某单元曲率的变化大小;最后一个Strain change是指blank中某单元回弹前后应变的变化。如下图: 1

要整形的面

增加整形

下面进行工具的设置,首先为凸模工 具的设置。Fra bibliotek凸模的设置

选择新建整 形的工艺面 凸模静止不动

可以调整整形的方向,此件 为正向整形,不需要改动

下面为凹模工具的设置

凹模的设置

凹模的行程位置

下面为压料体模工具的设置

压料体的设置

也可以用此命令选择

压料体的行程位置

下面是设置好的工具,如图所示:

前期设置结束了,我们可以直接提交计 算了,接着就是如何检查回弹情况了。

我们打开Results窗口栏里面的回弹窗口springback,我们得到如下的窗口,我们一 个一个来说,第一个是Main,这里我们可以检查回弹前后板料各个方向的偏离量,角度 等等。下面我们挨个说明.

ref geom不激活时,此项无法使用

强制约束 自由状态

不激活

激活

自由状态下强制约 束无法使用

我们选择Constrained 则约束选项启用,我们必须进行约束的设置,如下图:

强制约束

AUTOFORM模面设计佩顿资料

做对称面 Symmetry/double… Symmetry,half input>y-z-plane > x:0 >OK

隐藏翻边面

Shift+右键 选择需要翻边的

曲面点击

隐藏。本例

共四处。

生成边界线 Prepare>Apply

调整冲压方向,检查负角 Tip>Min draw depth

填补内部孔洞 进入Modify P页面 Min size:1.5 Max size:300 All holes>Apply

AutoForm-DieDesigner

田亮 2007-2-28

一、概述

应用AutoForm 的DieDesigner 模块,可以 进行快速模面设计。用户可以通过将产品零件 的数模导入到AutoForm 中,利用DieDesigner 模块完成一个完整的工艺设计过程。其模面设 计功能是全参数化的,操作简便,操作者只需 将精力集中于工艺方案本身,可方便的通过 Autoform 快速将工艺人员的定性工艺思路以量 化的方法表达出来。

展开翻边线 Addendum>Develop flanges

Apply

展开后的翻边线

翻边线输出 Model>Curve Managr 选择曲线 File>Export…

感谢您的下载 特赠送精品文章

《良好学习习惯的养成教育》

祝你学习进步,学业有成。

请删除本文章后使用本学习课件, 感谢支持。

世界上最可怕的力量是习惯,世界上最宝贵的 财富也是习惯。一个班级, 一个企业,一个国家, 一个民族是如此,对于人的一生,更是如此。生 而为人,每个人都需要踏踏实实地做人,而良好 的做人习惯正是帮助我们构建成功人生所必需 的。

autoform工艺补充规范

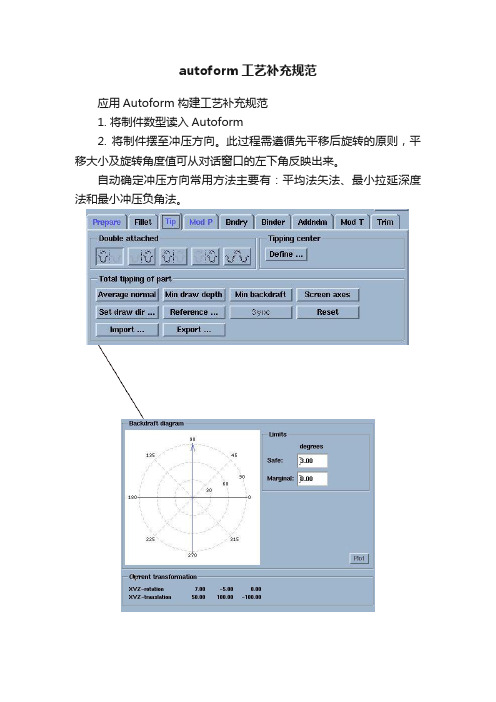

autoform工艺补充规范应用Autoform 构建工艺补充规范1. 将制件数型读入Autoform2. 将制件摆至冲压方向。

此过程需遵循先平移后旋转的原则,平移大小及旋转角度值可从对话窗口的左下角反映出来。

自动确定冲压方向常用方法主要有:平均法矢法、最小拉延深度法和最小冲压负角法。

3. 填充孔洞。

制件上的孔洞,尤其是较大的孔洞,必须填充,这是保证计算时接触搜索的需要,保证计算精度的需要。

有些边界较复杂的孔洞,需添加特征线来控制填充面的形状,此时,为保证填充面能顺利输出,推荐采用“Add detail ”方式来制作填充面。

平均法矢最小拉延深度最小冲压负角4.边界光顺。

一个光顺的边界,可以大大提高构建工艺补充面的效率,节省大量的调整工艺补充面的时间。

此步骤尽量不要省略。

5.构建压料面。

构建工艺补充的目的是为了使材料流动尽量均匀一致,因此,构建压料面时,其截面线到制件的距离变化应均匀、平缓。

由于压料面必须是光顺可展的,因此,压料面的调整应遵循循序渐进的原则。

首先,需确定一条主截面线,调整此截面线至合适形状,截面线调整时,控制点数量应适度,宜少不宜多。

调整完主截面线后,视制件形状复杂程度,在适当位置再添加一条截面线并调整至适当形状,依此类推,直至获得一个令人满意的压料面。

6.工艺补充面。

工艺补充面是指介于压料面和制件之间的那部分曲面。

Autoform中提供了一系列模板及交互式对话框来调节控制生成工艺补充面。

调节工艺补充时应注意:●确定主截面形状时,需确定凸、凹模圆角(Punch radius、Die radius)及侧壁倾角(Wall angle),确定分模线宽度(PO widths)。

●为保证工艺补充面的整体光顺,应视具体情况,应用“Directions”功能,调节工艺补充上各截面线的分布状况,调节时尺度应把握在使所有截面线空间分布尽量均匀。

●应用“Lines”功能按钮中的“PO width--->Edit”功能,编辑分模线形状。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Autoform 中的工艺补充功能

在Geometry Generator 模块中的Addendum 子模块,包含了在Autoform 中进行工艺补充操作的所有功能。

利用此功能,可以创建或修改一个外部工艺补充或多个内部补充。

图1 Addendum 子模块界面

A B C D

界面简介

如图1所示。

在图的上方(A处),代表用户已定义了一个外部工艺补充(Outer)及两个内部工艺补充(Inner1,Inner2)。

在中部的图形框中,显示了工艺补充的主截面线或任意一条已被选取的截面线的几何形状和尺寸,包括制件末端与工艺补充的衔接部分(B 处)及压料面在此处的截面线位置(C处)。

所有的圆角半径都可通过用鼠标选取及拖动圆角处的圆虚线来更改其大小。

圆角半径值在图形框的左上角部分实时显示(D处)。

截面线的总长在图形框的左下角处显示。

缩放及平移操作同在Autoform主界面中的操作方式完全相同。

图形框的下方是参数区,在此可通过输入参数(半径、角度、长度及高度)来调节截面线的形状。

点击Advanced 按钮可输入更多的参数。

在参数区下方一溜摆放着六个图标,是预先定义好的截面线形状模板,最常为我们所使用。

整个界面的下方是一些功能按钮,以下将对其作一扼要说明。

功能按钮

●Add addendum: 创建一个外部工艺补充或在必要时创建一个内部

工艺补充。

●Delete addendum:删除当前的工艺补充。

●Add prf…:生成一条用户定义的截面线。

●Delete prf:删除一条用户定义的截面线。

●Lines…:编辑分模线(PO width),Bar height line 或counter bar

height line(CB height),还可以从外部导入一条分模线。

●Directions…:可以改变截面线的方向。

●Binder…:在冲压方向上平移内部压料面。

主截面线

主截面线代表着工艺补充上最基本的参考轮廓,通过它所定义的筋、圆角半径和倾角决定了大部分工艺补充的形状。

因制件不同部分到压料面距离的不同只将导致主截面线在这些地方的高度和长度的变化。

用户自定义的截面线

多数情况下,仅通过主截面线很难得到一个理想的的工艺补充。

一个较理想的工艺补充往往包含着几条用户自定义的截面线。

创建及修改这些单个的截面线是进行模面设计时必不可少的工作。

截面线定义中所使用的参数

1.截面线的宽度(Profile widths)

✧延伸部分(Plus)

延伸部分的宽度代表沿制件边界延伸为后序翻边而预留

的调整量。

✧筋部分(Bar)

筋部分的宽度有三个选项:

●Min:最小筋宽

●Max:最大筋宽

●Free:自由定义的筋宽,其值介于最小筋宽与最大筋宽之间

✧分模线宽(PO)

表示分模线到制件的距离,有三个选项:

●Min:由指定的圆角半径和倾角决定的最小距离

●Free:自由定义的分模线

●Tngl:与制件保持相切延长向压料面

2.截面线的高度(Profile heights)

✧延伸部分(Plus)

延伸部分的高度代表沿制件边界延伸为后序翻边而预留

的调整量。

✧筋部分(Bar)

筋部分的高度有三个选项:

●Part:高度是以制件为基准的测量值

●Bndr:高度是以压料面为基准的测量值

●Tngr:高度是以与制件保持相切延长部分为基准的测量值

✧凹筋部分(CB)

凹筋(Counter Bar)的高度线是以制件的边界来定的,有两个选项:

●Free:凹筋是自由定义的

●Off:没有凹筋

3.高级选项对话框(Advanced)

点击Advanced…按钮可以定义更多的参数来编辑截面线。

图2 高级截面线参数对话框

高级截面线参数对话框中参数的定义

图2中的参数可以通过键盘直接输入或通过鼠标选取及拖动图1中图形区的点划线来编辑。

以下的图表形象表示出了所有的截面线参数定义:

图3中的两条水平点划线分别代表筋高(Bar height )及凹筋高(Counter Bar height )。

图4中的两条垂直点划线分别代表分模线宽(PO width )和筋宽(Bar width )

图

3

图4

图5

图5中显示了截面线中各圆角的定义,包括Part radius,Counter radius,Punch radius和Die radius.

图6

图6中显示了截面线中各倾角的定义,包括CB angle,Wall angle,Bar angle.

1.延伸部分参数定义

通过延伸部分的参数定义(Plus parameter),将生成工艺补充上的一块附加区域,此部分形状受这些参数及制件的边界控制。

这部分附加区域表征工艺补充上为翻边预留的调整量。

在合边(?)时,这是卷边的一部分。

注意:附加区域参数仅当延伸宽度参数值大于零时才起作用。

(Widths plus > 0)

不要试图利用附加区域功能在工艺补充上作筋,这样做可能会因为改变了截面线形状而导致虚假的结果。

图6 附加区域参数定义

图6显示了附加区域参数定义:Plus width ,Plus height ,Edge angle,Edge radius,Flange angle,Flange radius。

2.截面线形状模板

截面线形状模板是用来通过特殊形状截面线在指定区域快速定义复杂形状特征的。

通过选取一个模板按钮,截面线上的所有参数都将被设置成对应的默认参数。

Autoform中有六中模板可供选择。

1.此模板将导致一个从制件边界到压料面的相切过渡。

Bar

width,Bar height和CB height功能被屏蔽掉。

2.此模板将导致从分模线到制件边界的最小距离。

Bar

width,Bar height和CB height功能被屏蔽掉。

3.此模板将允许一个从分模线到制件边界的任意距离。

筋高

(Bar height)是从制件曲面的相切延伸面上开始计算。

筋宽(Bar width)被设置成固定的min,因此不被激活。

凹筋高(Counter Bar height)被屏蔽,因此也不被激活。

4.此模板将允许一个从分模线到制件边界的任意距离。

筋

高(Bar height)是从制件曲面上开始计算。

有些时候,

建议打开选项Bndr使测量筋高是从压料面上开始计算,

以期使模具与板料的接触达到均衡。

Bar width被设置成

min, CB height被屏蔽(设置成Off),因此也不被激活。

5. 此模板将生成筋的筋宽值设为最大(Bar width被设为

max),这将导致在工艺补充上出现一个台阶形状,充

分模线到制件边界的距离可被任意设置。

台阶(筋)的高度从制件的表面开始算起,有时候,建

议打开选项Bndr使筋高测量是从压料面上开始计算,以期使模具与板料的接触达到均衡。

CB height被屏蔽(设置成Off),因此也不被激活。

6.此模板功能类似于Smooth模板(第4种),不同之

处在于此模板多了一个凹筋(Counter bar)。