模具学习5

注塑模具设计第5讲 实例4-2D-05 斜推杆(斜顶)机构的设计

4-1-32所示。

3

七、斜推杆机构的设计

注塑模具设计实例教程

❖ (2)斜推杆座与斜推杆相关尺寸的确定 ❖ 斜推杆座长宽一般由斜推杆的大小来确定,本例斜推杆座尺寸设计为20×40×53。 ❖ (3)斜推杆座在正剖视图中的绘制 ❖ 本例的斜推杆座在正剖视图中的绘制如图4-1-33所示,锁紧斜推杆座的螺钉选用

❖ 导向块的作用是加强斜推杆的强度和刚性,并对斜推杆进行支撑和导向。

❖ (1)导向块相关尺寸的确定

❖ 导向块的厚度一般为10~15mm,长宽一般由斜推杆的大小来确定。本例导

向块的的厚度取15mm,并选用规格为M5的螺钉锁紧。

4

七、斜推杆机构的设计

注塑模具设计实例教程

❖ (2)导向块在正剖视图中的绘制 ❖ 根据所确定的导向块相关尺寸,导向块在正剖视图中的绘制如图4-1-36所示。因

复习:热流道系统的设计

检查上次布置作业的完成情况

新课: 七、斜推杆机构的设计

❖ 斜推杆机构包括斜推杆、斜推杆座、导向块等。 1. 斜推杆的设计

❖ 设计斜推杆前,首先要处理剖视图中 一些不必要的图线,如图4-1-26所示, 正剖视图同样要处理。

❖ (1)斜推杆的设计形式

❖ 本例的斜推杆可设计成三种形式,如 图4-1-27所示。各种形式的优缺点在前 面的实例中已作介绍。本例的斜推杆 选择图4-1-27(b)和图4-1-27(c)两 种设计形式。

5

❖ (3)斜推杆宽度的确定

❖ 本例的扣位宽度有四个为31.8mm,有一个为19.57mm,单边可延伸做大 1mm左右,即将斜推杆宽度设计为四个34mm和一个22mm。

❖ (4)斜推杆抽芯行程的确定

❖ 本例的扣位深度为0.75mm,斜推杆的抽芯行程=扣位深度+2mm左右,故 斜推杆抽芯行程作到2.75mm左右即可。

ULTRATECH 模具设计指示5模具及零件

五. 模胚及零件(Mold base and Part)5.1.模胚(Mold Base)A. 當模胚客戶沒有特別要求時﹐一律用標准模配胚﹒建議所有模胚3535 以上不采用工字型模胚(用直身模胚)﹒(原因﹕工字型在配放啤机時少了選擇﹐小一點机放不下)1-01 設計例子(Proven Design)a. 藏Core標准當客戶要求內模鑲件角位不可以框R避空時﹐全部用如下圖的這個方法做避空角﹒B.前模頂針設計標准﹒5.2.模具零件(Mold Part)5.2.1. 定位圈(Locating Rings)1.定位圈的標准直徑是參考客戶要求﹐ULTRATECH公司定位圈的標准直徑100﹒2.使用定位圈時,應是可購置標准零件標准配件,鎖緊及定好位置。

3. ULTRATECH標准件只把定位圈分為二种﹕1.斜孔型2.直孔型﹒(細水口都可用唧咀直接做定位圈)﹒(如圖下一頁)﹒4. 參考ULTRATECH標准件﹒直身型2-02 唧咀及唧咀鑲件(Sprue Bushings and Blocks)a. 唧咀1.所有橫式模具使用的唧咀,要可購置標准零件。

2.唧咀要以直徑3/16’’(5mm)的管釘固定在定位圈上,直立式爐咀鑲塊要固定好,避免在受壓時移動。

4.所有唧咀要避空于模胚及順配于流道板。

5.建議所有三板模的唧咀位置要在上碼模板,並騎在一個硬套上到達A板。

6.如客戶要求﹐’A’ 級模具的唧咀要鍍上Armaloy 0.002至0.005。

(Armaloy可用鈦氮化代替, Titanium nitriding will suffice。

)7.所有唧咀的小孔直徑(‘O’-DIA)要由客戶的要求或由ULTRATECH模具工程師決定。

8.其唧咀標准如圖下一頁﹕膠料b. 唧咀鑲件1.小水口一定要壓住唧咀﹒2.大水口由客戶決定﹐當客戶沒有要求時﹐由設計人員自行決定是否要壓住唧咀﹒5.2.3. 內模定位塊(Guide InsertSTANDARD OF THE CAVITY Guide INSTERDIMENSION備注﹕G101-80X12, G101表是Guide Insert的第一种;80x12表示長乘寬。

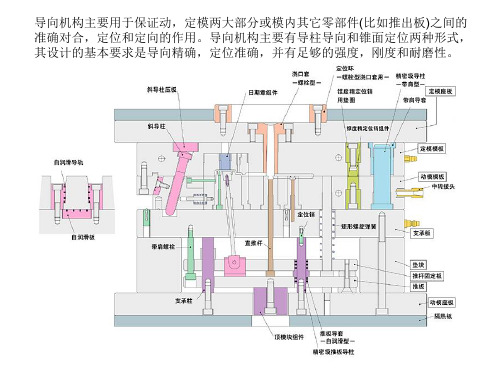

注塑模具结构及设计-5(导向_定位_顶出_复位)

3,导柱的端部通常设计成锥形或半球形,以便导柱顺利进入导向孔。

导柱的端部分别为锥形,半球形,R角,斜角

4,导柱与导向孔通常采用间隙配合,导柱与安装孔通常采用过渡配合。

5,导柱的固定形式 普通导柱的固定形式:

推板导柱的两端都要固定,这样才能 更好的起导向作用。

挂台固定 (通孔)

螺钉固定(盲孔) 导柱配合面研伤更换 时可避免损坏固定孔

定位: 1,在模架上通常增加一些精定位来帮助动, 定模之间更准确的定位。这些精定位的位置 选择要注意关于中心对称,以使受力平衡。 定模 动模

右边为常用的几种 精定位形式(圆锥 面定位型,侧面安 装无锥度型,嵌入 安装锥面定位型)

2,在动,定模芯之间,为了达到更好的定位效果,防止动,定模芯之 间错位,需要增设定位。 动模定位 定模定位

定位到型腔边的距离不 等可能定位效果不理想

4,侧向受力不均匀的 塑件对模具往往有较 大的侧向力,该压力 可能引起型芯和型腔 的偏移,如果传递到 导柱上,将使导柱发 生卡住或损坏的现象, 需要采用定位的形式。

5,有些分型面坡 度过大,合模时受 力不平衡,为了抵 消这些不平衡力, 防止动,定模之间 错位,要设置定位。

动,定模合在一起

定位需带有斜度,合上之后没有间隙

动定模错位导致壁厚不均匀 3,对于成型大型深腔, 高精度或薄壁制品的模具, 型腔可能因为受到大的侧 向压力而向外变形,为消 除动定模之间的断差确保 壁厚均匀需要设置定位。

定 模 涨 开 导 致 动 定 模 之 间 断 差

大型腔或要求壁厚均匀的薄壁塑件的分型面上设置的 定位要随着型腔的外形走

推管顶出后

推管与推管芯的通常固定形式:

3,推块

推块可以有效的增加顶出面积

ug冲压模具设计教程5

UG冲压模具设计教程51. 引言在Ungerground(UG)软件中,冲压模具设计是一个相对复杂的过程。

本文档将向您介绍UG冲压模具设计的第五个教程。

在本教程中,您将学习在UG中创建带有孔和凹槽的冲压模具。

2. 准备工作在开始本教程之前,请确保您已经安装了最新版本的UG软件,并且对UG的基本操作和界面有一定的了解。

3.1. 创建基础模型首先,我们将创建一个冲压模具的基础模型。

在UG软件中,通过绘制2D草图并进行拉伸等操作可以创建3D模型。

下面是创建基础模型的步骤:1.打开UG软件并新建一个零件文件。

2.选择绘制草图的平面。

通常选择XY平面来创建2D草图。

3.使用绘图工具绘制一个适合您模具的形状。

可以使用线条、圆弧、多边形等工具来绘制。

4.完成草图后,选择拉伸命令将2D草图拉伸为3D模型。

可以选择拉伸的距离和方向。

完成上述步骤后,您将得到一个基础的冲压模具模型。

在冲压模具中,常常需要在模具上创建一些孔和凹槽,便于冲床进行冲压操作。

下面是在UG中创建孔和凹槽的步骤:1.选择创建孔和凹槽的面。

可以选择模具上的任意面。

2.使用绘制工具绘制孔和凹槽的草图。

可以使用线条、圆弧、矩形等工具来绘制。

3.在绘制完成的草图上选择挖空命令来创建孔或凹槽。

在创建孔和凹槽时,需要根据具体的冲压工艺来确定其尺寸和位置。

4. 添加特征和加工在完成冲压模具的基本设计后,我们可以根据具体要求添加一些特征和加工。

常见的特征和加工包括:•圆角和倒角:为了避免尖锐边缘可能引起的伤害,可以在模具上加上一些圆角和倒角。

•线束和引导排线:为了在冲压过程中引导板材,并使板材保持在正确的位置,可以在模具上添加线束和引导排线。

添加特征和加工的具体操作步骤不在本教程的范围内,您可以参考UG软件的帮助文档或参考其他教程来学习如何进行这些操作。

5. 检查和验证在完成冲压模具的设计后,我们需要进行一系列的检查和验证来确保模具的设计符合要求。

下面是一些常见的检查和验证项目:•模具的尺寸和形状是否符合要求。

第5讲注塑模具基本结构

2024年3月29日

带动型芯滑块侧向移动的整个 机构称侧向分型与抽芯机构。

二、注射模具的分类

1.按塑料材料分类热 热塑性塑料模、热固性塑料模

2.按注射机类型分类 卧式注射机机用注射模、立式注射机机用注射模、角式

注射机用注射模

3.按浇注系统分类 普通流道注射模、热流道浇注系统注射模

4.按模具结构特征分类

2024年3月29日

思考题:

1.注射模有哪几种分类方法 2.注射模结构一般由哪几部分组成?各组成部

分的主要作用是什么?

完成任务: 为你设计的塑件选择模具类型

2024年3月29日

动画文件夹\侧 向分型与抽芯 机构\齿轮齿条 侧抽芯.swf

2024年3月29日

7.热流道注射模

动画文件夹\注射模分类 讲解\热流道注射模.swf

热流道注射模是利用加热或绝热的方式,使注射机喷嘴到型腔入口 这一段流道中的塑料一直保持熔融状态,从而在开模时只需取出塑 件,不需取出流道凝料的一种塑料注射模具。

6.冷却与加热装置

为了满足注射工艺对模具温度的要求而设置的冷却或加热系统。 冷却系统一般在模具内开设冷却水道,加热则在模具内部或周围 安装加热元件,如电加热元件。

2024年3月29日

7.排气系统

在注射成型过程中,为了将型腔内的气体排除模外而开设的排气 系统。一般由分型面间隙、型芯、型腔间隙或排气槽排气。

模具中用于成型塑料制件的空腔部分,模腔的形状与 塑件的形状一致,模腔一般由型腔、型芯组成。

2.成型零部件

构成塑料模具模腔的零件统称为成型零部件,通常包 括型芯(成型塑件内部形状)、型腔(成型塑件外部 形状)。

3.浇注系统

将塑料由注射机喷嘴引向型腔的流道称为浇注系统, 浇注系统分主流道、分流道、浇口、冷料穴四个部分, 是由浇口套、拉料杆和定模板上的流道组成。

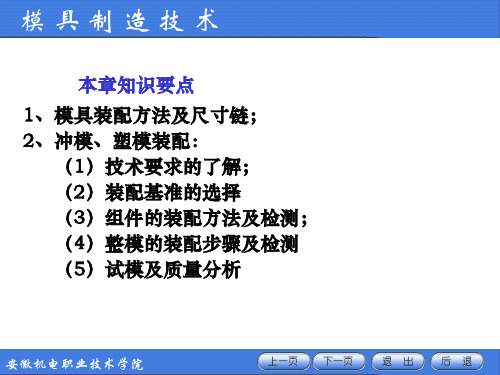

第五章模具装配

模具制造技术

第二节 装配尺寸链

一、装配尺寸链的概念

模具装配中,将与某项精度指标有关的各个零件尺寸 依次排列,形成一个封闭的链形尺寸组合,称为装配尺 寸链。其特征是封闭性

1.封闭环的确定 间接得到的尺寸称为封闭环,A0尺寸

2.组成环的查找 增环 、减环

3.快速➢确定增环和减环的方法

模具制造技术

4、滑块抽芯机构的装配

装配凹模(或型芯)、加工滑块槽

压印、钻型芯固定孔

装配滑块型芯

安徽机电职业技术学院

模具制造技术

滑块的复位、定位

用定位板作滑块复位时的定位 用滚珠作滑块复位时的定位

安徽机电职业技术学院

模具制造技术

5、锁紧位置的装配

模具闭合时,模紧块 斜面必须和滑块斜面均 匀接触,保证有足够的 锁紧力,闭合时分模面 之间应保留0.2mm 的间 隙 ,滑块斜面修磨

b=(a-0.2)*sinα

安徽机电职业技术学院

模具制造技术

6、斜导柱的装配

1、型芯装入型芯固定板为型芯组件。

2、安装导块,位轩确定后,用夹板将 其夹紧。

3、安装定模板锁楔。保证楔斜面与滑 块斜面有70%以上的面积密贴。闭模, 检查间隙x值是否合格。

4、镗导柱孔。将定模板、滑块和型芯 用夹板夹紧,在卧式镗床上镗斜导柱孔。

安徽机电职业技术学院

模具制造技术

3、推杆的装配

(1)将推板、推杆固定板、支承板 重叠,锥导柱、导套孔。 (2) 支承板与动模板(型腔、型芯) 重叠 , 配钻复位杆孔,配钻支承 板上的推杆孔 (3) 推杆装配装配: 1) 将推杆孔人口处和推杆顶端倒 出小圆角或斜度、不溢料。

2) 检查推杆尾部台肩厚度及推板固定板的沉孔深度, 保证装 配后有 0.05mm 的间隙、修磨。3) 将推杆及复位杆装入固定 板,盖上推板,用螺钉紧固。4) 检查及修磨推杆及复位杆顶 端面。 安徽机电职业技术学院

模具学习培训的总结5篇

模具学习培训的总结5篇篇1经过一个月的模具学习培训,我收获了许多宝贵的经验和知识。

本次培训旨在提高我们的模具设计和制造能力,让我们更好地适应市场需求和企业发展。

一、培训内容与背景本次培训从模具设计的基础知识开始,逐步深入到模具制造的各个环节。

培训内容包括模具设计的基本原理、常用软件的操作、制造过程中的注意事项等。

通过讲解、演示和实际操作相结合的方式,让我们全面了解了模具学习培训的内容。

二、培训心得与体会1. 基础知识的重要性:在培训过程中,我深刻认识到基础知识的重要性。

只有掌握了扎实的基础知识,才能更好地理解和应用模具设计的相关知识。

因此,我会在未来的学习和工作中,继续加强基础知识的学习和巩固。

2. 理论与实践相结合:本次培训采用了讲解、演示和实际操作相结合的方式,让我们能够全面了解模具学习培训的内容。

我认为,理论与实践相结合的教学方式非常有效,能够帮助我们更好地掌握知识和技能。

3. 团队协作与沟通能力:在培训过程中,我们需要相互协作,共同完成任务。

这锻炼了我们的团队协作能力和沟通能力。

我认为,团队协作和沟通能力在现代工作中非常重要,它们能够帮助我们更好地完成工作,提高工作效率。

三、总结与展望通过本次模具学习培训,我不仅掌握了模具设计的基本原理和常用软件的操作,还提高了自己的制造能力和团队协作精神。

这些经验和知识将对我未来的学习和工作产生积极的影响。

然而,我也意识到自己在某些方面仍需进一步加强。

例如,在软件操作方面,我还需要进一步提高自己的熟练程度;在制造过程中,我还需要更加注重细节和精度。

针对这些问题,我会在未来的学习和工作中,制定更加详细的学习计划和实践方案,争取取得更好的成绩。

同时,我也认为模具学习培训是一个长期的过程,需要不断地学习和实践。

我会继续参加相关的培训和交流活动,与同行们共同探讨和学习,不断提高自己的专业水平和实践能力。

最后,我要感谢本次培训的组织者和参与者们,感谢你们的辛勤付出和精彩表现。

模具设计5拉深工艺与模具

•(二)有压边圈装置的简单拉深模

•

正装拉深模

•凸模较长,行程不大。

PPT文档演模板

•

倒装拉深模

•锥形压边圈将毛坯压成锥形有 利于拉深变形。

模具设计5拉深工艺与模具

•(三)压边圈装置分析 •1、弹性压边装置(用于普通单动压力机)

•a)橡皮压边装置

b)弹簧压边装置

c)气垫压边装置

PPT文档演模板

模具设计5拉深工艺与模具

模具设计5拉深工艺与模 具

PPT文档演模板

2020/11/20

模具设计5拉深工艺与模具

概述

• 拉深是将平面板料变成各种开口空心件的冲压工序。

•拉深件的分类:

• 圆筒形零件 • 曲面形零件 • 盒形零件 • 复杂形零件

•拉深件特点:

•效率高,精度高,材料消 耗少,强度刚度高。

•拉深压力机:

•单动、双动、三动压力机 和液压压力机。

模具设计5拉深工艺与模具

二、阶梯形件的拉深特点

• 1、判断能否一(t/D×100>1),而阶梯

之间直径之差和零件的高度较

小时,可一次拉出。

•判断条件:

• 上式中h/d是表6-9中拉深次数为1时的值

PPT文档演模板

模具设计5拉深工艺与模具

• 2、多次拉深时的拉深方法

PPT文档演模板

•负间隙拉深

模具设计5拉深工艺与模具

三、拉深凸凹模工作部分的尺寸及其制造公差

•1、最后一道工序: •拉深模工作部分尺寸及公差应按工件要求确定。

•工件要求外形尺寸时:

•工件要求内形尺寸时:

•2、中间各道工序:•凸凹模尺寸取毛坯过渡尺寸

•若以凹模为基准:

PPT文档演模板

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲裁是利用模具使板料沿着一定的轮廓形状产生分离的一种冲压工序。

它包括落料、冲孔、切断、修边、切舌、剖切等工序,其中落料和冲孔是最常见的二种工序。

落料-----若使材料沿封闭曲线相互分离,封闭曲线以内的部分作为冲裁件时,称为落料;

冲孔-----若使材料沿封闭曲线相互分离,封闭曲线以外的部分作为冲裁件时,则称为冲孔。

图2.1.1所示的垫圈即由落料和冲孔二道工序完成。

a)落料b)冲孔

图2.1.1 垫圈的落料与冲孔

冲裁是冲压工艺的最基本工序之一。

在冲压加工中应用极广。

它既可直接冲出成品零件也可以为弯曲、拉深和挤压等其它工序准备坯料,还可以在已成形的工件进行再加工(切边、切舌、冲孔等工序)。

冲裁所使用的模具叫冲裁模,它是冲裁过程必不可少的工艺装备。

图2.1.2为一副典型的落料冲孔复合模,冲模开始工作时,将条料放在卸料板19上,并由三个定位销22定位。

冲裁开始时,凹模7和推件块8首先接触条料。

当压力机滑块下行时,凸凹模18的外形与凹模7

共同作用冲出制件外形。

与此同时,冲孔凸模17与凸凹模18的内孔共同作用冲出制件内孔。

冲裁变形完成后,滑块回升时,在打杆15作用下,打下推件块8,将制件排除凹模7外。

而卸料板19在橡胶反弹力作用下,将条料刮出凸凹模,从而完成冲裁全部过程。

根据冲裁变形机理的不同,冲裁工艺可以分为普通冲裁和精密冲裁两大类。

本章主要讨论普通冲裁。

图2.1.2 落料冲孔复合模

1-下模板 2-卸料螺钉 3-导柱 4-固定板 5-橡胶 6-导料销 7-落料凹模8-推件块 9-固定板 10-导套 11-垫板 12、20-销钉 13-上模板 14-模柄15-打杆 16、21-螺钉 17-冲孔凸模 18-凸凹模 19-卸料板 22-挡料销。