流化床反应器的基本概念与结构

流化床反应器

s

3 mf

d p gumf

2

d

3 p

g

s 2

g

um2f

sdp

1.75

s g g

g

3 mf

dp s g 24.5g

g

化学反应工程

Re 1000

35

3

第7章 流化床反应器

• B类颗粒,称为粗颗粒。粒度较大,在100~600μm之间, 密度ρP=1400kg/m3 ~4000kg/m3 。适于流化,密相中气 、固返混较小 。砂粒是典型的B类颗粒。

• C类为超细颗粒,粒间有粘附性,颗粒间易团聚,气体容 易产生沟流,不适用于流化床。

• D类为过粗颗粒,流化时,易产生大气泡和节涌,操作难 以稳定,只在喷动床中才能较好流化。

固 定 床

起 始 流 化

散 式 )

膨 胀 床 (

聚 式 )

鼓 泡 床 (

节 涌

气 流 输

送

L Lf

L Lf

L0

L Lmf

流体 流体 流体 流体 流体 流体

10 化学反应工程

1

第7章 流化床反应器

1

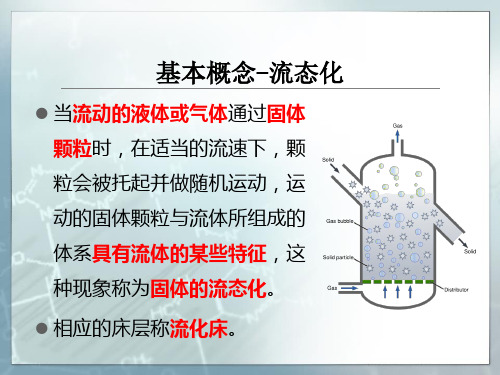

流化床的基本概念

• 当通过床层的流体流量较小时,颗粒受到的升力 (浮力与曳力之和)小于颗粒自身重力时,颗粒在 床层内静止不动,流体由颗粒之间的空隙通过。此 时床层称为固定床。

雷诺准数: Remf

dPumf

umf: dP:

ρ,ρP:

Lmf: De:

μ:

初始流化速度 颗粒平均粒径 流体密度,颗粒密度 初始流化时的浓相段床高 流体的扩散系数 流体粘度

第7章 流化床反应器

25 化学反应工程

2

第7章 流化床反应器

流化床反应器的结构

流化床反应器是一种利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,并进行气固相反应过程或液固相反应过程的反应器。

在用于气固系统时,又称沸腾床反应器。

Fluidized bed reactor is a kind of reactors that make use of gas or liquid through granular solid layer to make the solid particles in a state of suspension movement, and conduct reaction process of gas-solid or liquid-solid reactor process.When fluidized bed reactor is used in gas-solid system, it also called ebullient bed reactor.流化床反应器的结构有两种形式:①有固体物料连续进料和出料装置,用于固相加工过程或催化剂迅速失活的流体相加工过程。

②无固体物料连续进料和出料装置,用于固体颗粒性状在相当长时间内,不发生明显变化的反应过程。

The structure of the fluidized bed reactor has two forms:(1)It contains a continuous feeding and discharging device with solid materials which is used in solid phase processing procedure or fluid phase processing procedure where catalyst deactivates quickly.(2)It doesn't contain a continuous feeding and discharging device with solid materials which is used in the reaction process that the properties of solid particles have no obvious changes in a long time.流化床反应器的结构型式很多,但一般均由床层壳体、内部装置、换热装置、气固分离装置等组成。

流化床反应器ppt课件

均密度。

颗粒带出速度 u :

t 流化床中流体速度的上限,流体对粒子的曳

力与粒子的重力相等,粒子将被气流带走。

对于球形颗粒等速沉降时,可得出下式:

4 d p ( p f ) g

ut

f D

3

1

2

式中

D

过程原理

过程原理

过程原理

典型装置

壳体

气体分布装置

换热器

内部构件

催化剂的加入与卸

出装置

气固分离装置

流化床反应器的相关参数

流化过程床层压降变化

临界流化速度 u mf(起始流化速度,也称最低流化速度):颗

粒层由固定床转化为流化床时流体的表现速度。

小颗粒

大颗粒

经验公式

umf

d ( p f ) g ( R 20 )

▪ 有气-固相流化床催化反应器和气-固相流化床

非催化反应器两种

▪ 以一定的流动速度使固体催化剂颗粒呈悬浮湍

动,并在催化剂作用下进行化学反应的设备称

为气-固相流化床催化反应器(常简称为流化

床),它是气-固相催化反应常用的一种反应器

▪ 而在气-固相流化床非催化反应器中,是原料气

直接与悬浮湍动的固体原料发生化学反应。

e

1650 f

u

2

mf

2

p

d p ( p f ) g

( Re 1000 )

24.5 f

umf 0.00923

d

1.82

p

( p f )

0.88

f

0.06

流化床反应器概念

流化床反应器概念

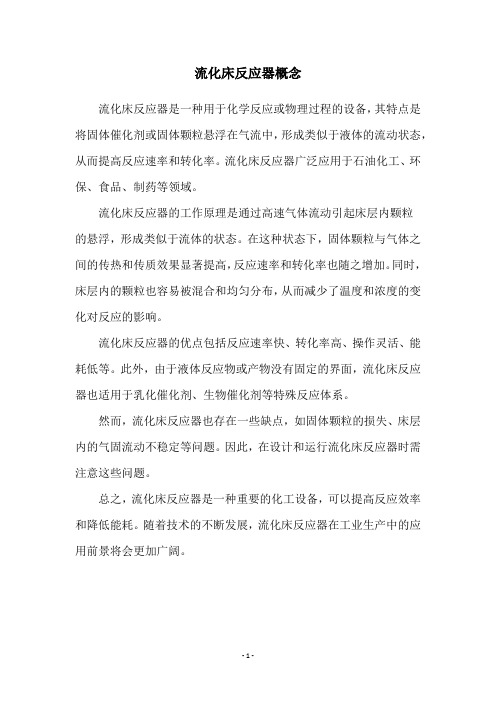

流化床反应器是一种用于化学反应或物理过程的设备,其特点是将固体催化剂或固体颗粒悬浮在气流中,形成类似于液体的流动状态,从而提高反应速率和转化率。

流化床反应器广泛应用于石油化工、环保、食品、制药等领域。

流化床反应器的工作原理是通过高速气体流动引起床层内颗粒

的悬浮,形成类似于流体的状态。

在这种状态下,固体颗粒与气体之间的传热和传质效果显著提高,反应速率和转化率也随之增加。

同时,床层内的颗粒也容易被混合和均匀分布,从而减少了温度和浓度的变化对反应的影响。

流化床反应器的优点包括反应速率快、转化率高、操作灵活、能耗低等。

此外,由于液体反应物或产物没有固定的界面,流化床反应器也适用于乳化催化剂、生物催化剂等特殊反应体系。

然而,流化床反应器也存在一些缺点,如固体颗粒的损失、床层内的气固流动不稳定等问题。

因此,在设计和运行流化床反应器时需注意这些问题。

总之,流化床反应器是一种重要的化工设备,可以提高反应效率和降低能耗。

随着技术的不断发展,流化床反应器在工业生产中的应用前景将会更加广阔。

- 1 -。

流化床反应器

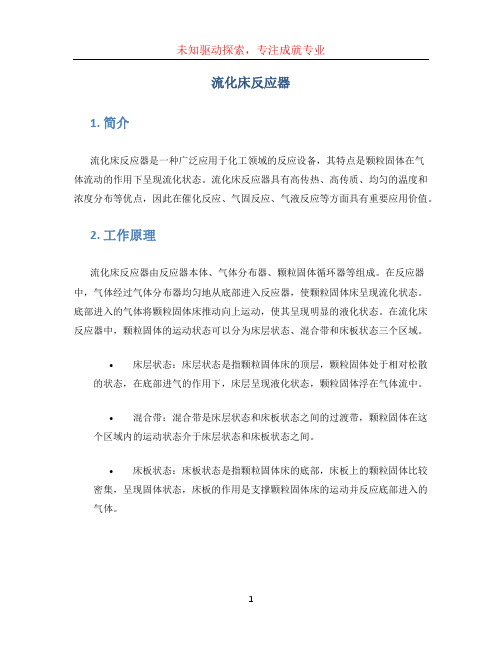

流化床反应器1. 简介流化床反应器是一种广泛应用于化工领域的反应设备,其特点是颗粒固体在气体流动的作用下呈现流化状态。

流化床反应器具有高传热、高传质、均匀的温度和浓度分布等优点,因此在催化反应、气固反应、气液反应等方面具有重要应用价值。

2. 工作原理流化床反应器由反应器本体、气体分布器、颗粒固体循环器等组成。

在反应器中,气体经过气体分布器均匀地从底部进入反应器,使颗粒固体床呈现流化状态。

底部进入的气体将颗粒固体床推动向上运动,使其呈现明显的液化状态。

在流化床反应器中,颗粒固体的运动状态可以分为床层状态、混合带和床板状态三个区域。

•床层状态:床层状态是指颗粒固体床的顶层,颗粒固体处于相对松散的状态,在底部进气的作用下,床层呈现液化状态,颗粒固体浮在气体流中。

•混合带:混合带是床层状态和床板状态之间的过渡带,颗粒固体在这个区域内的运动状态介于床层状态和床板状态之间。

•床板状态:床板状态是指颗粒固体床的底部,床板上的颗粒固体比较密集,呈现固体状态,床板的作用是支撑颗粒固体床的运动并反应底部进入的气体。

3. 应用领域3.1 催化反应流化床反应器在催化反应方面有着广泛的应用。

其优点是具有较大的接触面积和较高的传质速率,可以提高催化反应的反应速率和转化率。

此外,流化床反应器还具有温度均匀和活性物质的均匀分布等特点,从而有助于提高催化反应的选择性和稳定性。

常见的催化反应包括催化裂化、催化重整、催化加氢等。

3.2 气固反应流化床反应器在气固反应方面也有着重要的应用。

气固反应是指气体与固体之间发生的化学反应。

流化床反应器由于其颗粒固体床的特点,使气体与固体之间的接触充分,从而实现高效的气固反应。

常见的气固反应包括氧化反应、还原反应、氯化反应等。

3.3 气液反应流化床反应器在气液反应方面也有广泛的应用。

气液反应是指气体与液体之间发生的化学反应。

流化床反应器可以通过调节气体和液体的进料速度和浓度,实现气液相的均匀分布和快速混合。

流化床反应器概念

流化床反应器概念

流化床反应器是一种广泛应用于化学工业中的反应器,它是一种高效

的反应器,能够实现高效的传质和反应。

流化床反应器的主要特点是

反应物在反应器中呈现出流化状态,即反应物在反应器中呈现出类似

于流体的状态,这种状态下反应物能够充分混合,反应速率也会得到

提高。

流化床反应器的主要构成部分包括反应器本体、气体分配器、床层材料、反应物进料口、产物出料口等。

反应器本体是流化床反应器的主

要部分,它通常由一个圆柱形的容器构成,容器内部填充有一定的床

层材料。

气体分配器是用来分配气体的装置,它通常位于反应器底部,能够将气体均匀地分配到床层中。

床层材料是反应器中填充的材料,

它通常是一些具有良好流动性的颗粒状物质,如砂子、石英砂等。

反

应物进料口和产物出料口则是用来进出反应物和产物的装置。

流化床反应器的工作原理是,反应物进入反应器后,通过气体分配器

将气体均匀地分配到床层中,使床层中的颗粒物质呈现出流化状态。

在这种状态下,反应物能够充分混合,反应速率也会得到提高。

反应

物在床层中反应后,产生的产物会随着气体一起流动,最终通过产物

出料口排出反应器。

流化床反应器具有许多优点,如反应速率快、传质效率高、反应物质

料利用率高等。

同时,流化床反应器也存在一些缺点,如床层材料易

于磨损、反应器内部易于积垢等。

因此,在使用流化床反应器时,需

要注意反应器的维护和清洗。

总之,流化床反应器是一种高效的反应器,能够实现高效的传质和反应。

它在化学工业中有着广泛的应用,是一种非常重要的反应器类型。

流化床反应器(1)

1 气固流化床设计基础数据流化床反应器的操作工艺参数为:反应温度为400 ℃,反应压力为 0.3 MPa (绝压),甲醇操作空速为 1~51h -。

MTO 成型催化剂粒径范围为50~140μm ,平均粒径为 80μm 。

颗粒密度为 1200 kg/m3,堆密度为 700 kg/m3。

甲醇在400℃下的粘度根据常压下气体粘度共线图查得为 0.021m Pa.s ,甲醇 400℃下的密度根据理想气体状态方程估算为 1.715kg/m3。

甲醇原料中水含量为 1%。

流化床催化反应器主要包括以下几个组成部分:反应器壳体尺寸、气体分布装置、换热装置、气固分离装置、内部构件、以及催化剂颗粒的加入和卸出装置。

MTO 反应为放热反应,工业装置中为避免反应器床层温度过高,需设置内取热或外取热器,由于小型固定流化床反应器尺度较小,散热效应较大,应考虑在反应器外设置加热炉保持 MTO 反应温度恒定,不必设置取热器。

我们在确定了操作条件(T :400 ℃,P :0.3 MPa )、反应器内气体原料和固体催化剂物化性质的条件下,计算了催化剂装填量、操作气速和反应器主体尺寸,并对气体分布器、气固分离装置和催化剂加卸料口的设置进行了简要介绍。

2 操作气速2.1 最小流化速度计算当流体流过颗粒床层的阻力等于床层颗粒重量时,床层中的颗粒开始流动起来,此时流体的流速称为起始流化速度,记作mf U 。

起始流化速度仅与流体和颗粒的物性有关,其计算公式如下式所示: 对于p mf ep d U R ρμ=20<的小颗粒2()1650p p mf d gU ρρμ-= (1) 对于1000p mf ep d U R ρμ=>的大颗粒1/2()[]24.5p p mf d gU ρρρ-= (2)式中: p d 为颗粒的平均粒径;.p ρρ分别为颗粒和气体的密度; μ为气体的粘度。

本流化床雷诺数:ep R <20将已知数据代入公式(1),25235()(810)(1200 1.715) 2.210/16501650(2.110)p p mf d gU m s ρρμ----⨯⨯-===⨯⨯⨯558100.0022 1.715202.110p mf ep d U R ρμ--⨯⨯⨯==<⨯ 将mf U 代入弗鲁德准数公式 2mf mf p U F d g =作为判断流化形式的依据。

流化床反应器的结构

包括档网、档板和填充物等。

作用:破碎气体在床层中产生的大气泡, 增大气-固相间的接触机会,减少返混,从 而增加反应速度和提高转化率。

挡板

(四)换热装置

套管式换热器

蛇管式换热器

横排管束换热器

(五)气固分离器

作用:回收上升气流中不仅带的细粒和粉尘, 并避免带出的粉尘影响产品的纯度。

流化床反应器的床型

工业生产中常见流化床反应器形式

流化床反应器的分类

流化床反应器类型 (1) 双器流化床 (2) 圆筒形 (3) 圆锥形

流化床反应器床型

流化床反应器的结构

1-加料口; 2-旋风分离器; 3-壳体; 4-换热器; 5-内部构件; 6-卸料口; 7-气体分布版

流 化 床 结 构

流化床反应器的结构

练一练

比较圆筒式流化床、锥式流化床和双体 流化床的不同点。

流化床催化反应的特点

优点: ① 压降低,压降稳定。 ② 传热效果好,而且床层温度均匀一致,便于 调节和控制温度。 ③ 颗粒粒度较固体床小,表面积大,加之气固 不断地运动,有利于传热和传质。 ④ 颗粒平稳流动,加入或卸出床层方便,有利 于催化剂的再生,易于实现连续化和自动化 操作。

流化床催化反应的特点

缺点: ① 床层内气体的返混,从而降低了反应的转 化率 ② 流化固体颗粒剧烈碰撞,造成催化剂的磨 损和粉碎,以及颗粒对设备的磨蚀。

小结

1. 流化床反应器的基本结构;

2.常见的流化床反应器的床型; 3. 流化床催化反应的优缺点。

作业布置

1.流化床反应器的基本结构包括哪几部分,各 部分的作用是什么? 2.常见的流化床反应器的床型有哪几种? 3、与固定床反应器比较流化床催化反应的优点 是什么? 4、流化床催化反应的缺点是什么?

第七章 流化床反应器

ΔPd 为床层压

ΔPb 的 10%~20%,开孔率约 1%。 u or :

2 Δp d

设计筛孔分布板,先求小孔阻力系数,在求小孔气速

' ( u or = c d

ρ

π

)1 / 2

定出开孔数

N or :

2 N or = u o /( d or or ) 4

2.内部构件:为了传热或控制气——固间接触,常在床内设置内部构件。 7.1-6 乳相的动态

500 < Rep < 200,000

130

化学反应工程课程讲稿

CD =

24 0.8431g

φs

Rep < 0.05 Rep 2 × 10 3 < Rep < 2 × 10 5

0.065 C D = 5.31 − 1.88φ s

Rep < 0.4

可利用公式,可用来考察对于大,小粒子范围的大小 细粒子

U br

u br = 0.711( gd b )1 / 2

d b = 0.853 1 + 0.272(U − U mf )

[

]

1/ 3

(1 + 0.0684 ρ )1.21

0.7

(U − U mf ) ⎡ At 4 / 7 ⎤ 1.5 g 1 / 7 + 1 ( ) ⎥ d b = 1.28 ⎢ 2/7 no g 0.3 ⎢ (U − U mf ) ⎥ ⎣ ⎦

3

(二维床)

(三维床)

Rc , Rb 分别为气泡云及气泡的半径

三维床指一般的圆柱形床,二维床为截面狭长的扁形床 气泡中气体的穿流量 q

q = 4u mf Rb = 4u f ε mf Rb

(二维床 )

流化床反应器简介

流化床反应器简介一、概述流化床反应器是一种利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态 ,并进行气固相反应过程或液固相反应过程的反应器。

在用于气固系统时 ,又称沸腾床反应器。

流化床反应器在现代工业中的早期应用为2O世纪2O年代出现的粉煤气化的温克勒炉,但现代流化反应技术的开拓,是以4O年代石油催化裂化为代表的。

目前,流化床反应器已在化工、石油、冶金、核工业等部门得到广泛应用。

二、基本流态化现象固定式和临界流化态将一批固体颗粒对方在多孔的分布板上形成床层(图1),使流体自下而上通过床层。

由于流体的流动及其与颗粒表面的摩擦,造成流体通过床层的压力降。

当流体通过床层的表观流速(按床层截面计算的流速)不大时,颗粒之间仍保持静止和互相接触,这种床层称为固定床。

当表观流速增大至起始流化速度时,床层压力降等于单位分布板面积上的颗粒浮重(颗粒的重力减去同体积流体的重力),这时颗粒不再相互支撑,并开始悬浮在流体之中。

进一步提高表观流速,床层随之膨胀,床层压力降近乎不变,但床层中颗粒的运动加剧。

而当流速达到某一限值,床层刚刚能被流体拖动时,床内颗粒就开始流化起来了,这时的流体空床线速称为临界流化速度。

散式流态化和聚式流态化这两种流态化现象,是根据流化床内颗粒和流体的运动状况来区分的。

在散式流态化时,颗粒均匀分布在流体中,并在各方向上作随机运动,床层表面平稳且清晰,床层随流体表观流速的增加而均匀膨胀。

在聚式流态化时,床层内出现组成不同的两个相,即含颗粒甚少的不连续气泡相,以及含颗粒较多的连续乳化相。

乳化相的气固运动状况和空隙率,与起始流化状态相近。

通过床层的流体,部分从乳化相的颗粒间通过,其余以气泡形式通过床层。

增加流体流量时,通过乳化相的气量基本不变,而气泡量相应增加。

气泡在分布板上生成,在上升过程中长大;小气泡会合并成大气泡;大气泡也会破裂成小气泡。

气泡上升至床面时破裂,使床面频繁地波动起伏,同时将一部分固体颗粒抛撒到界面以上,形成一个含固体颗粒较少的稀相区;与此相对应,床面以下的床层称为浓相区。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大气泡和腾涌

➢ 定义:聚式流化床中,气泡上升途中增至很大甚至于接近床径,

使床层被分成数段呈活塞状向上运动,料层达到一定高度后突然崩 裂,颗粒雨淋而下,这种现象称为大气泡和腾涌。

➢ 危害:影响产品的收率和质量;增加了固体颗粒的机械磨损和带 出;降低催化剂的使用寿命;床内构件易磨损。

➢ 造成原因:L/D较大;u较大

流化床反应器

固体流态化的基本概念 流化床反应器的结构

固体流态化的基本概念

流态化——固体粒子象流体一样进行流动的现象。除重力作用外,

一般是依靠气ቤተ መጻሕፍቲ ባይዱ或液体的流动来带动固体粒子运动的。

流态化的形成: 流体自上而下流过催化剂床层时,根据流体流速的不同,床层经

历三个阶段: ➢ 固定床阶段:u0<umf时,固体粒子不动,床层压降随u增大而增大。 ➢ 流化床阶段:umf≤u0≤ut时,固体粒子悬浮湍动,床层分为浓相段和 稀相段,u增大而床层压降不变。 ➢ 输送床阶段:u0 > ut 时,粒子被气流带走,床层上界面消失,u增大而 压降有所下降。

匀,故称作散式流化态。

颗粒越细,流体与固体的△ρ值越小,则越接近理想流化,流化质 量也就越好。

➢ 聚式流化

db/dp>10

对于g-s系统,一般在气速超过Umf后,将会出现气泡,气速越高,气 泡造成的扰动也越剧烈,使床层波动频繁,这种形态的流化床称聚 式流化床。

流化床中常见的异常现象

沟流

➢ 定义:气体通过床层时,其流速虽超过umf,但床内只形成一条 狭窄,大部分庆层仍处于固定状态,这种现象称为沟流。沟流分局部 沟流和贯穿沟流。 ➢ 危害:产生死床,造成催化剂烧结,降低催化剂使用寿命,降 低转化率和生产能力。 ➢ 造成原因: 颗粒太细、潮湿、易粘结;床层薄;气速过低或气 流分布不合理;气体分布板不合理。 ➢ 消除方法:加大气速;干燥颗粒;加内部构件;改善分布板。

➢ 消除方法:床内设内部构件;降低u

压降:

p (1 mf )hmf ( s f )g (1 f )h f ( s f )

当dp/D<1/20,L0/D<2时,床层压降计算式较准确。 由式可知:床层处于流化状态时,压降与流化速度无关。

流化速度u0 ➢ 临界流化速度umf ➢ 操作速度u0 ➢ 带出速度ut

•

umf——临界流化速度,是指刚刚能够使固体颗粒流化起来的气

体空床流速度,也称最小流化速度。

•

ut——带出速度,当气体速度超过这一数值时,固体颗粒就不能

沉降下来,而被气流带走,此带出速度也称最大流化速度。

散式流化和聚式流化

➢ 散式流化

db/dp<1 db——气泡直径

dp——颗粒直径

对于l-s系统,流体与粒子的密度相差不大,故umf一般很小,流速进 一步提高时,床层膨胀均匀且波动很小,粒子在床内的分布也比较均

流化床反应器的结构

流化床反应器类型

➢ 按固体颗粒是否在系统内循环分 (1)单器流化床 (2)双器流化床

➢ 按床层的外型分 (1)圆筒形 (2)圆锥形

➢ 按床层中是否置有内部构件分 (1)自由床 (2)限制床

➢ 按反应器内层数的多少分 (1)单层 (2)多层

工业生产中常见流化床反应器形式

工业生产中常见流化床反应器形式

工业生产中常见流化床反应器形式

流化床反应器结构 ➢反应器主体

扩大段

分离段

浓相段 锥底

流化床反应器结构

➢ 锥底:一般锥角为90°或60° 作用:对进入气体起预分布作用、卸催化剂。 ➢ 床层(浓相段):床高与催化剂的装填量、气速有关,是反应器的有

效体积。通常催化剂填充层的静止高度与流化床直径的比值很少超过 1,一般接近于1。 ➢ 分离段 ➢ 扩大段