40010(泵)

NPM错误信息一览表

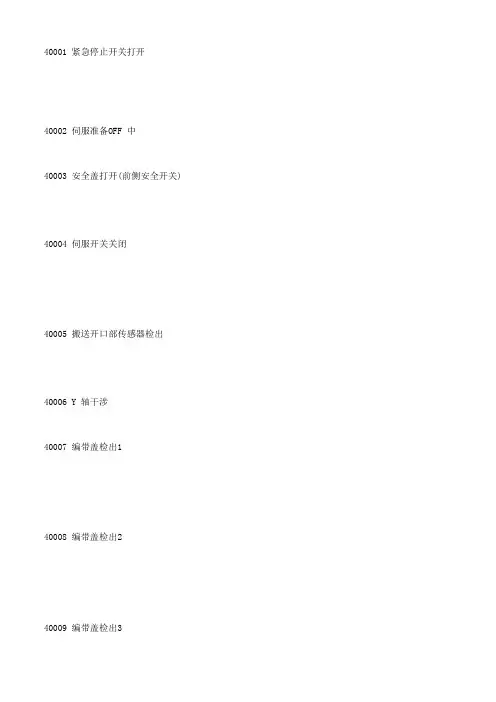

40001 紧急停止开关打开40002 伺服准备OFF 中40003 安全盖打开(前侧安全开关) 40004 伺服开关关闭40005 搬送开口部传感器检出40006 Y 轴干涉40007 编带盖检出140008 编带盖检出240009 编带盖检出340010 托盘箱盖打开40011 不良臂退避位置错误40012 不良贴装头退避位置错误40013 再启动时发生错误40014 真空泵温度异常40016 瞬时停电检测40017 气压异常40021 不良吸嘴率超出40023 整体交换台车连接错误40024 整体交换台车插入错误40025 生产结束状态检测40026 补给部盖打开40029 1 次侧电源相位连接40035 编带盖检出440036 盖打开(内部安却开关) 40037 安全盖打开40038 贴装头安装错误40039 安装吸头非对应装置(交换器) 40040 安装吸头非对应装置(托盘) 40041 未知装置检出(吸头)40042 未知装置检出(线性照相机) 40044 未知装置检出(供给部)40045 未知装置检出(交换器)40049 12 吸嘴贴装头Z 基板电压异常40050 12 吸嘴贴装头Z 基板温度异常40051 12 吸嘴贴装头Z 基板保险丝熔断40052 12 吸嘴贴装头θ基板电压异常40053 12 吸嘴贴装头θ基板温度异常40054 12 吸嘴贴装头θ基板保险丝熔断40055 8 吸嘴贴装头Z 基板电压异常40056 8 吸嘴贴装头Z 基板温度异常40057 8 吸嘴贴装头Z 基板保险丝熔断40058 8 吸嘴贴装头θ基板电压异常40059 8 吸嘴贴装头θ基板温度异常40060 8 吸嘴贴装头θ基板保险丝熔断40061 2 吸嘴贴装头Z 基板电压异常40062 2 吸嘴贴装头Z 基板温度异常40063 2 吸嘴贴装头Z 基板保险丝熔断40074 NC I/O 板温度异常40075 ILK 板电压异常40076 ILK 板温度异常40077 吸头相机照明控制板温度异常40078 吸头相机照明控制板照明24V 保险丝熔断40079 吸头相机照明控制板外部5V 保险丝熔断40080 吸头相机照明控制板外部24V 保险丝熔断40081 吸头相机照明控制板外部基板弯曲传感器保险丝熔断40082 线性相机照明控制板温度异常40083 线性相机照明控制板照明24V 保险丝熔断40084 线性相机照明控制板外部5V 保险丝熔断40085 线性相机照明控制板外部24V 保险丝熔断40086 托盘控制板电压异常40087 托盘控制板温度异常40088 托盘控制板保险丝熔断40089 P9 电源风扇异常40090 P9 机体风扇异常40091 P9 机体温度异常40092 伺服增幅器外部风扇异常40093 X 轴伺服增幅器风扇异常40094 Y 轴伺服增幅器风扇异常40095 顶部风扇异常40096 架下风扇异常40097 操作切换板温度异常40098 无排出BOX40099 没有交换器元件40100 没有供料器盖检测元件40101 外部安全装置检出错误40302 元件用完预告40303 元件用完40304 元件用完停止40305 存储元件用完40306 元件吸附错误40307 元件识别错误40308 元件立起错误40309 元件贴装错误40310 产生不良吸嘴40311 超出不良吸嘴率40312 超出供料器错误率40313 基板识别错误40314 基板搬送错误40315 传送带宽度调整错误40316 基板位置错误40317 安全盖打开40318 拼接长度停止40319 无拼接确认40320 无拼接确认警告40321 吸着高さ計測エエエ40322 基板厚度计测错误40323 吸嘴高度计测错误40324 元件厚度计测错误40325 基板弯曲计测错误40326 基板弯曲超出范围40327 芯片脱落40328 芯片排出错误40329 吸嘴脱离40330 吸嘴确认错误40331 吸嘴交换错误40332 吸着位置识别错误40334 延时补正识别错误40335 超出延时补正值范围40336 托盘位置识别错误40337 真空泵温度异常40338 本体用冷却扇警报40339 电机冷却扇警报40340 全模块不良判定40341 LNB 通信发生异常40343 尖端纸带切片40344 过滤器堵塞检出40345 元件排出托盘板已满预告40346 元件排出托盘板已满40347 元件搬出传送带已满预告40348 元件搬出传送带已满40349 CPU 箱温度异常40350 电源箱温度异常40352 开口部传感器检出(右) 40353 开口部传感器检出(左) 40354 检查机反馈警告40355 吸着高度自动计测错误40356 高度计测值异常40358 过滤器清洁40359 零件核对要求停止40360 吸着位置偏移检出40361 检查机反馈错误停止40363 实装位置示教动作条件错误40364 供料器设定错误40366 供料器异常40368 机器文件名不相符40371 超出编带送料器错误率40372 吸嘴位置错误40373 吸嘴直径错误40374 吸嘴位置^直径错误40375 吸嘴识别错误40376 吸嘴交换器打开错误40377 吸嘴交换器关闭错误40378 交换器标志识别错误40379 有吸嘴错误40380 无吸嘴错误40381 拆卸异常(检查流量) 40382 安装异常(检查流量) 40383 吸嘴堵塞检出40384 台车补正值超出范围40385 台车补正识别错误XX1502 软件参数错误XX1503 软件任务间通信错误XX1504 软件计算处理错误XX1505 软件指示器获取错误XX1506 生产数据异常XX1507 电源启动初始化错误XX1511 轴动作未完成XX1512 软超限极限XX1513 驱动器软件互锁XX1521 无电机对象XX1522 伺服处理错误XX1523 复位处理错误XX1524 电机编号错误XX1525 动作准备错误XX1526 动作处理错误XX1527 返回原点处理错误XX1528 排他处理错误XX1529 位置中断错误XX1530 位置中断错误XX1531 伺服准备切断SW2210 紧急停止开关开IL1302 盖子打开(前侧面前的安全开关)IL1303 盖子打开(后侧面前的安全开关) IL1306 盖子打开(前侧的内侧安全开关) IL1307 盖子打开(后侧的内侧安全开关) IL1308 瞬时停电检出IL1309 紧急停止开关打开IL1310 传送带开口部传感器检出(左侧) IL1311 传送带开口部传感器检出(右侧) IL1312 空气压异常IL1313 供料器拔出检出(前侧) IL1314 供料器拔出检出(后侧) IL1315 伺服开关开IL1316 料带盖检出4(前侧)IL1317 料带盖检出3(前侧)IL1318 料带盖检出2(前侧)IL1319 料带盖检出4(后侧)IL1320 料带盖检出3(后侧)IL1321 料带盖检出2(后侧)IL1322 支架位置错误(左侧)IL1323 支架位置错误(右侧)IL1324 吸嘴干涉领域突入(前侧 前列) IL1325 吸嘴干涉领域突入(前侧 后列) IL1326 吸嘴干涉领域突入(后侧 前列) IL1327 吸嘴干涉领域突入(后侧 后列) IL1328 伺服放大器异常(前侧X 轴)IL1329 伺服放大器异常(前侧Y 轴) IL1330 伺服放大器异常(后侧X 轴) IL1331 伺服放大器异常(后侧Y 轴) IL1332 Y 轴干涉IL1334 料带盖检出1(前侧)IL1335 料带盖检出1(后侧)IL1336 无供料器盖子(前侧)IL1337 无供料器盖子(后侧)IL1339 供料部台车未连接(前侧) IL1340 供料部台车未连接(后侧) IL1341 支架位置输出错误(左侧) IL1342 支架位置输出错误(右侧) IL1343 托盘箱门开XY 装置错误XY1541 EEPROM 写入错误XY1542 数据设置命令未发出错误XY1543 速度指令零错误XY1544 加速度命令零错误XY1545 错误减速度零错误XY1546 紧急停止减速度零错误XY1550 轴动作中XY1557 位置范围设定错误XY1558 连续动作设定错误XY1559 动作命令错误XY1561 伺服准备切断错误XY1562 伺服开关切断XY1566 返回原点错误XY1567 示教速度更新命令发出错误XY1570 (+)软件限制错误XY1571 (-)软件限制错误XY1572 软件限制数据设置错误XY1573 I/O 伺服释放指令XY1574 驱动器通信错误XY1575 驱动器参数传送错误XY1580 控制电源不足电压保护XY1581 过电压保护XY1582 主电源不足电压保护XY1583 过电流保护XY1584 过热错误保护XY1585 过载保护XY1586 再生过载错误保护XY1587 编码器通信异常保护XY1588 编码器通信异常保护XY1589 位置偏差过大保护XY1590 过速度保护XY1591 指令异常保护XY1592 线性标尺异常保护XY1593 偏差计数器溢出保护XY1594 软件极限保护XY1595 线性标尺通信异常保护XY1596 EEPROM 参数异常保护XY1597 EEPROM 校验码异常保护XY1598 驱动禁止输入保护XY1599 线性标尺状态0 保护XY1600 线性标尺状态1 保护XY1601 线性标尺状态2 保护XY1602 线性标尺状态3 保护XY1603 线性标尺状态4 保护XY1604 线性标尺状态5 保护XY1605 线性标尺的其他保护XY1606 磁极位置推定异常XY1607 节点地址设定异常XY1608 连续通信异常保护XY1609 通信超时异常保护XY1610 不能接收周期数据XY1611 紧急停止输入XY1612 线性标尺自动识别异常XY1613 控制电机设定异常XY1614 其他的异常XY1615 余移动量溢出XY1616 干涉轴互锁错误XY1617 死锁错误HD1641 硬件检测动作未完成HD1642 通电错误HD1643 返回原点未完成HD1644 定位未完成HD1645 紧急停止(控制器)HD1646 命令错误HD1647 参数错误HD1648 通信错误HD1649 整流异常HD1650 返回原点异常HD1651 过载异常HD1652 编码器断线异常HD1653 过电流异常HD1656 减震器端部错误HD1658 不良头错误HD1660 超时错误HD1661 头No 错误HD1662 校验和错误传送带装置错误CV1762 命令执行不可CV1763 驱动警报:系统设定未完了CV1764 驱动警报:原点复归异常CV1765 驱动警报:发动机脱调CV1766 驱动警报:电源电压异常CV1767 驱动警报:EMG 输入CV1768 驱动警报:过电流异常CV1769 驱动警报:发动机断线CV1770 驱动警报:暗号化断线CV1771 控制无应答CV1772 通信错误CV1773 通信:FROM 消去错误CV1774 通信:FROM 模式切换错误CV1775 通信:地址设定错误CV1776 通信:数据转送错误CV1777 通信:内存错误CV1778 通信:参数错误CV1779 通信:信号量错误CV1780 通信:手柄摇晃错误CV1781 通信:下位机通信超时CV1782 通信:数据长错误CV1783 通信:下位机译码器模块通信中CV1784 参数错误CV1785 参数不正:输入值小CV1786 参数不正:输入值大CV1787 动作时间超时CV1788 参数设定未完了CV1789 原点复归未完了CV1790 命令错误CV1791 驱动警报:FOLDER 极限异常CV1794 支撑销干涉错误CV1800 动作未定一错误FD1718 通信错误FD1719 通信:FROM 消去错误FD1720 通信:FROM 状态切换错误FD1721 通信:FRAM 指示灯错误FD1722 通信:FRAM 读取错误FD1723 通信:地址设定错误FD1724 通信:内存确保错误FD1725 通信:数据写入错误FD1726 通信:文件打开错误FD1727 通信:信号量错误FD1728 通信:有效命令无效错误FD1729 通信:吸头通信部传感器错误FD1730 通信:吸头通信错误FD1731 通信:通信初期未连接错误FD1732 通信:手柄摇摆错误FD1733 通信:数据长错误FD1734 通信:总和检查错误FD1735 通信:命令有效连接超时FD1736 通信:完了中断超时FD1737 通信:参数指针空错误FD1738 通信:受信数据大小错误FD1739 通信:完了错误FD1740 通信:状态通信停止错误FD1741 通信:状态通信错误FD1742 通信:指定文件打开错误FD1743 通信:指定文件大小取得错误FD1744 通信:指定文件大小读取错误FD1745 通信:指定文件关闭错误FD1746 通信:ROM 更新回数错误FD1747 通信:(下位机共通)命令错误FD1748 通信:(下位机共通)参数错误FD1749 通信:(下位机共通)通信错误FD1750 通信:(下位机共通)系统部异常错误FD1751 通信:(下位机共通)未定义错误FD1752 NG 排出传送带动作超时FD1756 供料器号码错误FD1757 供料器准备错误FD1758 供料器情报取得错误TR2101 互锁状态下命令受信TR2102 轴动作中移动命令受信TR2103 电源OFF 处理中移动命令受信TR2105 电源OFF 处理中移动命令受信TR2106 电源OFF 处理中移动命令受信TR2107 未定义的命令受信TR2108 不正长的命令受信TR2109 不正轴号码的命令受信TR2110 不正I/O 主板号码参数受信TR2111 轴参数在没有设定状态下移动命令受信TR2112 不能解除驱动异常错误TR2113 设定位置极限错误TR2114 在主机EMG 状态下命令受信TR2116 托盘连接错误TR2117 其他异常TR2121 观察时间错误TR2122 本体互锁检出TR2124 托盘箱门打开TR2125 (+)超载缆TR2126 TL/TP 轴同时移动TR2127 TL 轴驱动错误TR2128 TP 轴驱动错误TR2131 伺服警报TR2132 伺服警报检出TR2133 电源ON 不可TR2134 自己保持回路开检出TR2135 在位超时检出TR2136 软件极限超载缆TR2137 托盘箱开关关闭TP 轴移动TR2138 托盘板伸出TR2139 补给部门打开TR2140 在TP 轴干涉位置TL 轴移动TR2141 在托盘不正位置TL 轴移动TR2145 轴行程传感器检出TR2151 原点复归未执行TR2152 实行中命令发行TR2153 速度No 范围外TR2154 供给部托盘板No 设定错误TR2155 吸着部托盘板No 设定错误TR2156 托盘计数异常TR2157 供给完了监视发动机异常TR2158 未定义轴指定TR2159 未定义开关指定TR2160 未定义轴动作状态指定TR2161 未定义速度指定TR2162 未定义托盘板No 指定TR2163 未定义托盘状态指定TR2164 未定义臂指定TR2165 未定义I/O 输入指定TR2166 未定义I/O 输出指定TR2167 未定义托盘指定TR2168 未定义偏移量指定TR2169 定义坐标取得错误>TR2170 托盘板情报输入切换错误TR2171 吸着位置托盘板No 取得错误TR2172 供给位置托盘板No 取得错误TR2173 原点偏移量取得错误TR2174 供给部开关开错误TR2175 供给部开关闭错误TR2176 托盘箱开关开错误TR2177 托盘箱开关闭错误TR2178 托盘箱排出错误TR2179 TP 轴行程传感器检出TR2180 行程内托盘板有错误TR2181 行程内托盘板无错误TR2182 吸着部托盘板有错误TR2183 吸着部托盘板无错误TR2184 轴动作未完了TR2185 供给部盖子开错误现象 发生了自我诊断错误。原因 试图在紧急停止开关按下的状态下进行运转。对策1) 把紧急停止开关拉到前侧进行复位。 (前面1 处后面1 处)2) 即使复位紧急停止开关也不能恢复的情况下,有可能是开关坏了。请跟弊公司联系。现象 发生了自我诊断错误。原因 该轴变为准备OFF。对策 请复位该轴。现象 发生了自我诊断错误。原因 试图在安全盖打开的状态下进行运转。对策1) 请关闭打开的安全盖。2) 即使关闭安全盖时也不能恢复时,安全开关有可能损坏。请跟弊公司联系。现象 发生了自我诊断错误。原因 伺服开关被置于OFF。对策1) 向右旋转伺服开关,使置于ON (前面1 处、后面1 处) 。2) 伺服开关设为ON,但仍不能恢复时,开关有可能损坏。请跟弊公司联系。现象 发生了自我诊断错误。原因 在搬送入口的地方传感器被关了。对策请确认相邻装置的状态。请在机器-调整-全体-输入确认画面中确认传感器的状态。现象 发生了自我诊断错误。原因 Y 轴方向上,前侧和后侧贴装臂动作有冲突。对策 1) 如果解决前后贴装臂冲突后仍旧出现异常时,请跟弊公司联系。现象 发生了自我诊断错误。原因 编带盖传感器1 被遮蔽。对策1) 请确认在编带送料器上前压盖是否打开或是否有肘节杆未正确设置的编带送料器。2) 请确认压紧胶带或大型元件等是否遮住了编带浮起检测区域。3) 请在机器-调整-全体-输入确认画面中确认供料器开口处传感器1 的遮光状态时为OFF、投光状态时有此时的LED 在遮光状态为绿色,投光状态为绿色,红色。现象 发生了自我诊断错误。原因 编带盖传感器2 被遮蔽。对策1) 请确认在编带送料器上前压盖是否打开或是否有肘节杆未正确设置的编带送料器。2) 请确认压紧胶带或大型元件等是否遮住了编带浮起检测区域。3) 请在机器-调整-全体-输入确认画面中确认供料器开口处传感器2 的遮光状态时为OFF、投光状态时有此时的LED 在遮光状态为绿色,投光状态为绿色,红色。现象 发生了自我诊断错误。对策1) 请确认在编带送料器上前压盖是否打开或是否有肘节杆未正确设置的编带送料器。2) 请确认压紧胶带或大型元件等是否遮住了编带浮起检测区域。3) 请在机器-调整-全体-输入确认画面中确认供料器开口处传感器3 的遮光状态时为OFF、投光状态时有此时的LED 在遮光状态为绿色,投光状态为绿色,红色。现象 发生了自我诊断错误。原因 试图在安全盖打开的状态下进行运转。对策1) 请关闭打开的安全盖。2) 即使关闭安全盖时也不能恢复时,安全开关有可能损坏。在机器-调整-全体-输入确认画面中,请确全盖的状态。现象 发生了自我诊断错误。原因 不良臂上的设定未在退避位置对策1) 请将臂向退避位置 (Y 轴原点位置) 移动。2) 确认有异常时请与弊公司联系。现象 发生了自我诊断错误。原因 不良吸头上设定的吸头未在退避位置对策1) 请将头向退避位置 (Y 轴原点位置) 移动。确认有异常时请与弊公司联系。现象 发生了自我诊断错误。原因 试图在传送带电机的警告状态下进行运转。对策 1) 请尝试重新启动机器。2) 如果问题还是发生,请与弊公司联系。现象 发生了自我诊断错误。原因1) 真空泵出现故障。2) 热继电器的保护电流值设定有错误。对策1) 重新设定热继电器保护电流值,在机器-调整-全体-输出确认画面中确认真空泵的动作时,如果仍旧况,请与弊公司联系。现象 发生了互锁。原因 可能发生了瞬间的停电。对策 请确认工厂内电源设置的电压。然后重新接上电源,如果还是发生错误时,请跟弊公司联系。现象 发生了自我诊断错误。原因 气压异常。对策1) 供给的气压低时请用阀进行调整使其保持在0.5MPa~0.8MPa 之间。2) 气压检测设定过高时发生错误。请将气压检测值设为0.4MPa。现象 发生了自我诊断错误。原因 试图在不良吸嘴率错误的状态下进行自动运转。对策1) 请根据机器参数的不机器-设定-线性相机-动作参数画面确认判定值是否有错误。2) 在机器-设定-吸头-不良吸头的画面中查出原因 (吸着错误或识别错误) 进行维修并解除不良吸嘴原因 试图在整体交换台车的连接器未连接的状态下进行自动运转。对策1) 在整体交换台车的空气接头和电源连接器未连接时请连接。2) 请在机器-调整-全体-输入确认画面确认台车的连接状态。异常发生时请跟弊公司联系。现象 发生了自我诊断错误。原因 试图在整体交换台车插入确认开关OFF 的状态下进行自动运转。对策1) 请确认台车插入开关的状态。现象 发生了自我诊断错误。原因 生产结束的状态没有被解除就进行运转。对策1) 在准备-生产计划画面中设定生产计划设定项目为ON,并且在搬入数和生产预定数不一致的情况下,数。2) 请解除前储料器的生产结束信号。即使解除但仍不能恢复时,可能存在线缆的连接问题。3) 因为远程生产,无法进行手动运转开始。现象 发生了自我诊断错误。原因 试图在补给部盖打开的状态下进行运转。对策1) 请关闭打开的补给部盖。2) 即使关闭补给部盖仍不能复位时极限开关有可能损坏。请在机器-调整-全体-输入确认画面中确认(A 托盘No.16,B 托盘No.16) 在关闭的状态为ON,在打开的状态为OFF。现象 发生了自我诊断错误。原因 有可能是机器的1 次侧电源的线路弄错了。对策 请确认1 次侧的电源线路连接。现象 发生了自我诊断错误。原因 编带盖传感器4 被遮蔽。对策1) 请确认在编带送料器上前压盖是否打开或是否有肘节杆未正确设置的编带送料器。2) 请确认压紧胶带或大型元件等是否遮住了编带浮起检测区域。3) 请在机器-调整-全体-输入确认画面中确认供料器开口处传感器4 的遮光状态时为OFF、投光状态时有此时的LED 在遮光状态为绿色,投光状态为绿色,红色。现象 发生了自我诊断错误。原因 在安全盖开着的状态下进行机器运转。对策1) 安全盖开时,请关闭安全盖。2) 安全盖关了后还是出现异常时,安全开关有可能损坏。请与弊公司联系。现象 发生了自我诊断错误。原因 在安全盖开着的状态下进行机器运转。对策1) 安全盖开时,请关闭安全盖。2) 安全盖关了后还是出现异常时,安全开关有可能损坏。请与弊公司联系。现象 发生了自我诊断错误。原因 贴装头没有被正确安装。1) 请确认贴装头的设置是否正确。2) 请在机器-信息-PnP 画面中,确认贴装头是否被搭载。现象 发生了自我诊断错误。原因 交换器没有安装。对策1) 请确认交换器是否正确设置。2) 请在贴装头搭载的情况下安装交换器。3) 请在机器-信息-PnP 画面中确认是否搭载了交换器。现象 发生了自我诊断错误。原因 搭载的吸头不能使用托盘。对策1) 请跟能用托盘的吸头 (2 吸嘴或8 吸嘴) 交换。2) 请和整体交换台车交换托盘。现象 发生了自我诊断错误。原因 吸头被搭载成未知的装置。对策1) 请确认吸头是否正确设置。2) 请在机器-信息-PnP 画面中确认是否搭载了吸头。现象 发生了自我诊断错误。原因 线性照相机被搭载成未知的装置。对策1) 请确认线性照相机是否正确设置。2) 请在机器-信息-PnP 画面中确认是否搭载了线性照相机。现象 发生了自我诊断错误。原因 供给部被搭载成未知的装置。对策1) 请确认供给部是否正确设置。2) 请在机器-信息-PnP 画面中确认是否搭载了供给部。现象 发生了自我诊断错误。原因 交换器被搭载成未知的装置。对策1) 请确认交换器是否正确设置。2) 请在机器-信息-PnP 画面中确认是否搭载了交换器。现象 发生了自我诊断错误。原因 12 吸嘴贴装头Z 控制基板的电压异常低。对策 请在机器-信息-固件-信息中确认电源的状态。如果有问题,请跟弊公司联系。现象 发生了自我诊断错误。原因 12 吸嘴贴装头Z 控制基板的CPU 温度过高。对策 请在机器-信息-固件-信息中确认温度,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 12 吸嘴贴装头Z 控制基板的保险丝熔断。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门现象 发生了自我诊断错误。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 12 吸嘴贴装头θ控制基板的CPU 温度过高。对策 请在机器-信息-固件-信息中确认温度,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 12 吸嘴贴装头θ控制基板的保险丝熔断。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 8 吸嘴贴装头Z 控制基板的电压异常低。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 8 吸嘴贴装头Z 控制基板的CPU 温度过高。对策 请在机器-信息-固件-信息中确认温度,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 8 吸嘴贴装头Z 控制基板的保险丝熔断。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 8 吸嘴贴装头θ控制基板的电压异常低。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 8 吸嘴贴装头θ控制基板的CPU 温度过高。对策 请在机器-信息-固件-信息中确认温度,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 8 吸嘴贴装头θ控制基板的保险丝熔断。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 2 吸嘴贴装头Z 控制基板的电压异常低。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 2 吸嘴贴装头Z 控制基板的CPU 温度过高。对策 请在机器-信息-固件-信息中确认温度,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 2 吸嘴贴装头Z 控制基板的保险丝熔断。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 NCI/O 板的CPU 温度超过了设定温度。对策 请在机器-信息-固件-信息中确认温度,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 ILK 板的电压过低。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 ILK 板的CPU 温度超过了设定温度。对策 请在机器-信息-固件-信息中确认温度,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 吸头相机照明控制板的CPU 温度超过了设定温度。对策 请在机器-信息-固件-信息中确认温度,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 吸头相机照明控制板的24V 系保险丝熔断。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 吸头相机照明控制板的外部5V系保险丝熔断。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 吸头相机照明控制板的外部24V 系保险丝熔断。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 吸头相机照明控制板的基板弯曲传感器保险丝熔断。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 线性相机照明控制板的CPU 温度超过了设定温度。对策 请在机器-信息-固件-信息中确认温度,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 线性相机照明控制板的24V 系保险丝熔断。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 线性相机照明控制板的外部5V系保险丝熔断。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 线性相机照明控制板的外部24V 系保险丝熔断。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 托盘控制板的电压过低。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 托盘控制板的CPU 温度超过了设定温度。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。现象 发生了自我诊断错误。原因 托盘控制板的保险丝熔断。对策 请在机器-信息-固件-信息中确认电压,并请咨询本公司的服务部门。。

柴发供储油系统MODBUS RTU 协议

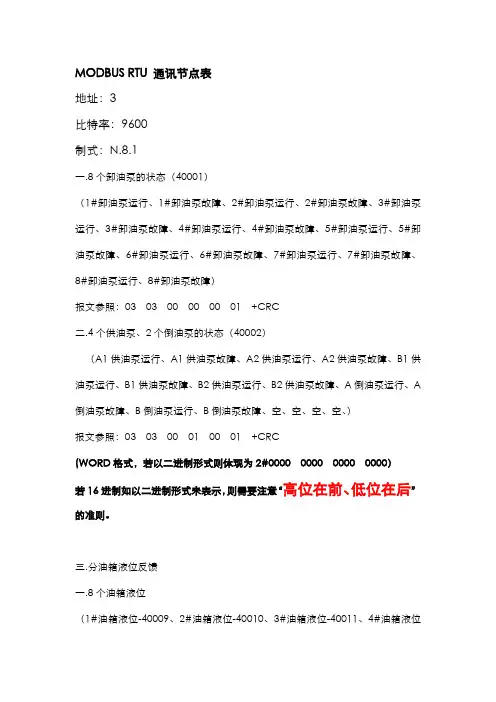

MODBUS RTU 通讯节点表地址:3比特率:9600制式:N.8.1一.8个卸油泵的状态(40001)(1#卸油泵运行、1#卸油泵故障、2#卸油泵运行、2#卸油泵故障、3#卸油泵运行、3#卸油泵故障、4#卸油泵运行、4#卸油泵故障、5#卸油泵运行、5#卸油泵故障、6#卸油泵运行、6#卸油泵故障、7#卸油泵运行、7#卸油泵故障、8#卸油泵运行、8#卸油泵故障)报文参照:03 03 00 00 00 01 +CRC二.4个供油泵、2个倒油泵的状态(40002)(A1供油泵运行、A1供油泵故障、A2供油泵运行、A2供油泵故障、B1供油泵运行、B1供油泵故障、B2供油泵运行、B2供油泵故障、A倒油泵运行、A 倒油泵故障、B倒油泵运行、B倒油泵故障、空、空、空、空、)报文参照:03 03 00 01 00 01 +CRC(WORD格式,若以二进制形式则体现为2#0000 0000 0000 0000)若16进制如以二进制形式来表示,则需要注意“高位在前、低位在后”的准则。

三.分油箱液位反馈一.8个油箱液位(1#油箱液位-40009、2#油箱液位-40010、3#油箱液位-40011、4#油箱液位-40012、5#油箱液位-40013、6#油箱液位-40014、7#油箱液位-40015、8#油箱液位-40016、)报文参照(1#油箱液位):03 03 00 08 00 01 +CRC报文参照(1#油箱液位):03 03 00 09 00 01 +CRC ........以此类推!!(报文中第四位需转换为16进制编码!!)二.4个油库液位(A油库液位-40017、A油库漏液液位-40018、B油库液位-40019、B油库漏液液位-40020)报文参照(A油库液位):03 03 00 10 00 01 +CRC报文参照(A油库漏液液位):03 03 00 11 00 01 +CRC报文参照(B油库液位):03 03 00 12 00 01 +CRC报文参照(B油库漏液液位):03 03 00 13 00 01 +CRC注:为方便MODBUS RTU通讯、所传数据需要*0.1才能作为最终工程量。

欧瑞传动注塑机伺服系统说明书

本产品的安全运行取决于正确的安装和操作以及运输与保养维护,请务必遵守本手册中使用的如下安全标识: 错误的操作将引发危险情况,导致人身伤亡。

错误的操作将引发危险情况,导致轻度或中度人身伤害,损坏设备。 另外,该标识中所述事项有时也可能造成严重的后果。 驱动器及电机上标识符的意义如下: 电压高,有电击危险。

4 电气连接........................................................................................................................................ 20

2

4.1 电液系统构成.................................................................................................................... 20 4.2 电气连接 ........................................................................................................................... 21 4.2.1 主电路接线示意............................................................................................................ 22 4.2.2 控制端子功能简介和接线示意图 ................................................................................ 23 4.2.3 拨码开关介绍................................................................................................................ 24

管道化溶出.终极版

管道化溶出组长:魏士杰组员:李铭郭西强马晨涛唐文超目录第一章铝土矿及其溶出1铝土矿溶出发展背景 (2)1.2低温拜耳法生产工艺 (2)1.3管道化溶出技术的特点 (4)第二章铝土矿溶出工厂及设备2.1铝土矿溶出器种类 (6)2.2氧化铝生产企业 (8)2.3铝土矿溶出主要设备 (9)第三章长城铝业实例3.1管道化溶出实例分析 (14)3.2主要技术参数 (14)3.3主要特点 (14)第四章相关计算4.1计算流程 (15)4.2计算结果与分析 (17)4.3结论 (21)第五章其他5.1管道化溶出改进意见 (22)5.2管道化溶出在其他地方的应用 (23)第一章1.1铝土矿溶出发展背景本世纪30 年代奥地利Hiller 和Muller 最先提出了利用管道溶出器高温溶出铝土矿的设想, 但直至50 年代才由匈牙利的Lanyi 首次进行管道化溶出试验,并在1965 年建立了世界上第1 套管道化溶出装置。

德国联合铝业公司在1967 年也建立了一套管道化溶出装置, 且随后其所有氧化铝厂均采用了管道化溶出技术。

前苏联、捷克、南斯拉夫、美国等国家都曾研究过或拥有管道化技术。

法国采用的强化溶出技术与德国和匈牙利有所区别, 其矿浆预热采用管道反应器, 但溶出是在带机械搅拌压煮器内进行的, 我国山西铝厂和平果铝厂引进了该项技术。

长城铝业公司研究设计院根据一水硬铝石难溶这一特点, 独创性地开发出了管道—停留罐溶出技术, 并于1987 年建成一套4 ~ 6 m3/h 半工业试验装置, 至今运转一直十分良好, 该技术用于长城铝业公司从德国引进的管道化溶出装置的改造, 已取得明显的应用效果。

1.2低温拜耳法生产工艺1.2.1溶出工序溶出工序的主要任务是利用三水铝石型铝土矿和铝酸钠,通过矿浆磨磨制,调配出合格矿浆,矿浆经管道化溶出器溶出。

溶出之前进行脱硅预处理作业。

然后将铝土矿中氧化铝的水合物在未饱和的循环母液(铝酸钠)中浸出,理论达到饱和点溶出结束,但实际由于受溶出时间限制,一般在饱和点之前结束。

故障代码

(300906,'变桨系统轴3驱动器Level 1故障'),

(300951,'变桨系统轴1未准备运行'),

(300952,'变桨系统轴2未准备运行'),

(300953,'变桨系统轴3未准备运行'),

(300954,'变桨系统轴1通讯故障'),

(300955,'变桨系统轴2通讯故障'),

(300956,'变桨系统轴3通讯故障'),

(300336,'桨叶3电机断路器断开'),

(300341,'桨叶1的变换器电源故障'),

(300342,'桨叶2的变换器电源故障'),

(300343,'桨叶3的变换器电源故障'),

(300347,'桨叶1变换器直流侧熔断器断开'),

(300348,'桨叶2变换器直流侧熔断器断开'),

(300349,'桨叶3变换器直流侧熔断器断开'),

(200023,'读取TorqueTable.txt文件出错'),

(200051,'读取StatusList.txt文件出错'),

(200052,'读取StatusCount.txt文件出错'),

(200053,'读取EventList.txt文件出错'),

(220001,'停机超时'),

(10001,'机舱振动有效值超限'),

(10002,'机舱振动瞬时值超限'),

气泵手册

3 / 28

没有最好,只有更好!做事低调,质量高调!修炼自身,服务周到!走出国门,众山皆小!

27 GDPMPD 系列微型泵 ............................................................................................. 17 28 GDPMPE 系列微型泵 .............................................................................................. 18 29 GDPMPF 系列微型泵 .............................................................................................. 18 三、直流微型刮片泵 ............................................................................................................. 19 30 GRMP3 系列微型泵 ................................................................................................ 19 31 GRMP5 系列微型泵 ................................................................................................ 19 32 GRMP30 系列微型泵 .............................................................................................. 20 四、微型直流水气泵 ............................................................................................................. 20 33 GWMP 系列微型隔膜水泵 ..................................................................................... 20 34 GDWMP 系列微型隔膜水泵 .................................................................................. 20 五、微型直流特殊专用气泵 ................................................................................................. 21 35 GLMP 无刷系列微型气泵....................................................................................... 21 36 GDLMP 无刷系列微型气泵 .................................................................................... 21 37 GXMP 系列轴流气泵 .............................................................................................. 22 38 GCMP 恒流系列微型气泵 ..................................................................................... 22 39 HLA 手动采样泵 ..................................................................................................... 23 六、微型交流泵 ..................................................................................................................... 24 40 GPMPAC 交流微型活塞气泵 ................................................................................. 24 41 GDPMPAC 交流微型活塞气泵 .............................................................................. 24 42 GMPAC 系列交流微型轴向气泵 ............................................................................ 25 43 GMPAC3.0 系列交流微型电磁气泵 ....................................................................... 25 44 GMPACP 系列交流微型轴向打气泵 ...................................................................... 26

现代挖机配件大全

回转接头TURNING JOINT

1700

R2000W

R2000W2

R2000W3

R200W

71

31E5-02012

燃油油箱FUEL TANK WA

1600

R320LC3

R3300LC3

R3200LC

72

31E5-10120

主控阀M.C.V ASS'Y(U28-19)

20700

R320LC3

4

11E6-41020

油冷器总成OIL COOLER ASSY

1600

R1300LC3

R130LC3

5

11E6-41041

散热器总成RADIATOR ASSY

700

R1300LC3

R130LC3

6

11E8-4102

散热器总成RADIATOR ASSY

1500

R3200LC

R3000

7

11E9-42020

R200NLC3

33HDLL

15

11EM-42030

油冷器总成OIL COOLER ASSY

2300

R2000W3

R210LC3H

R2200LC3

R210LC3LL

16

11EM-42311

散热器总成RADIATOR TOTAL ASSY

3500

R210LC3

33HDLL

R210LC3LL

17

11EM-42410

R210NLC7

R200W7

R2000W7

36

11N7-40031

油冷器总成OIL COOLER ASSY

5600

冷凝工艺技术描述

Functional DescriptionGMF Gouda Sludge Drying LineType GPD 17W240吉美福高达污泥干燥处理生产线冷凝功能描述适用干燥机型号:17W240设计提供方:吉美福高达,荷兰二次设计:上海市政工程设计总院制造商:北京碧福生环保工程设备有限公司1 OVERVIEW OF THE PROCESS工艺概述The GPD 17W240 sludge drying line is suitable to dry 6250 kg/h dewatered sludge @ 25% dry solids (hereafter called % ds) coming from the Kunming waste water treatment plant. This sludge is dried to a final dryness of 90% ds.GPD 17W240污泥干燥处理线的干燥产量为每小时处理干物质含量为25%的脱水湿污泥6250公斤,脱水污泥来自昆明污水处理厂。

最终干燥至干物质含量为90%。

The dewatered sludge @ 25% ds (hereafter called “wet sludge”) is fed in a constant flow of 6250 kg/h @ towards the wet sludge feeding nozzle on the paddle dryer. This nozzle is located at the top of the cover of the paddle dryer at the drive side of the dryer. Via this nozzle the wet sludge enters the drying chamber and falls down in the drying bed / sludge bed. In the sludge bed, two parallel paddle shafts are rotating in opposite direction, to create an intensive mixing and contact of the wet sludge with the heated walls of the paddle dryer. As a result of the intensive contact of the wet sludge with the heated walls of the paddle dryer, the majority of the water content of the sludge is evaporated, to create a relative dry end product.干物质含量为25%的脱水污泥(在此称为“湿污泥”)以6250kg/h的流速流向桨叶式干燥机湿污泥喂料口。

常用金属材料表

盖米常用材料成分表316和316L不锈钢316和317不锈钢(317不锈钢的性能见后)是含钼不锈钢种。

317不锈钢中的钼含量略高明于316不锈钢.由于钢中钼,该钢种总的性能优于310和304不锈钢,高温条件下,当硫酸的浓度低于15%和高于85%时,316不锈钢具有广泛的用途。

316不锈钢还具有良好的而氯化物侵蚀的性能,所以通常用于海洋环境。

316L不锈钢的最大碳含量0.03,可用于焊接后不能进行退火和需要最大耐腐蚀性的用途中耐腐蚀性耐腐蚀性能优于304不锈钢,在浆和造纸的生产过程中具有良好的耐腐蚀的性能。

而且316不锈钢还耐海洋和侵蚀性工业大气的侵蚀。

耐热性在1600度以下的间断使用和在1700度以下的连续使用中,316不锈钢具有好的耐氧化性能。

在800-1575度的范围内,最好不要连续作用316不锈钢,但在该温度范围以外连续使用316不锈钢时,该不锈钢具有良好的耐热性。

316L不锈钢的耐碳化物析出的性能比316不锈钢更好,可用上述温度范围。

热处理在1850-2050度的温度范围内进行退火,然后迅速退火,然后迅速冷却。

316不锈钢不能过热处理进行硬化。

焊接316不锈钢具有良好的焊接性能。

可采用所有标准的焊接方法进行焊接。

焊接时可根据用途,分别采用316Cb、316L或309Cb不锈钢填料棒或焊条进行焊接。

为获得最佳的耐腐蚀性能,316不锈钢钢的焊接断面需要进行焊后退火处理。

如果使用316L不锈钢,不需要进行焊后退火处理。

典型用途纸浆和造纸用设备热交换器、染色设备、胶片冲洗设备、管道、沿海区域建筑物外部用材料。

国内外泵常用材料牌号对照(仅供参考)。