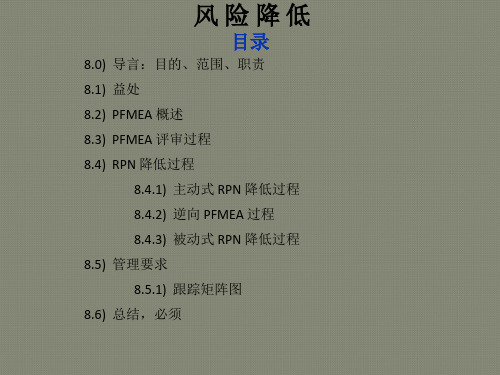

GQS01-QSB中文版-风险降低

00-QSB-Plus-中文版20140407S10

所有供应商都应有一个控制工厂过程变更的程序:

• 所有的变更都需要客户审核和批准 • 变更应使用文件化的工厂过程变更申请表。

• 此程序应涵盖计划好的和紧急的变更。

• 每个月要提前通知客户/SQE相关的下个月的变更(EWO和BTAB)

• 针对一切产品/过程/供应商的变更,需要执行有效的分析。此分析应该考虑成本,技 术,性能,质量,时间结点,产能。

JOB INSTRUCTIONS (SWC/SOS/STS/JES) STANDARDIZED WORK VIDEO GAGE/TOOL CHG/COMP. FREQ.

VISUAL CONTROLS

SOFTWARE INSTALLARAMETERS/CHEMICALS COOLANTS/FILTRATION

CORRESPONDING GMPT CMP TRACKING NUMBER

Rev. Date: 10/5/07

PLANT PROCESS CHANGE REQUEST PPCR NO.

SECTION 3: DETERMINE WHICH FUNCTIONAL GROUPS NEED TO RESPOND TO THIS CHANGE

(ALL SHADED AREAS MUST BE COMPLETED)

CONTACT: EXT. 5-5391

SECTION 1: BACKGROUND INFORMATION PART NAME(S) IMPACTED

MODEL YEAR AND APPLICATION

EMERGENCY PPCR? Manufacturing Process Bypassed?

变更管 理2

风险分析适用于所有的产品/过程要求

QSB风险降低

探测轴承的

型号

What Can Go Wrong?

How does it affect customer?

(AIAG PFMEA 手册)

How often does this cause happen?

安装新的激 NA 光台

How likely are we to notice if this happens?

government regulation without warning.

Very high severity ranking when a potential failure mode affects Or may endanger operator (machine or assembly) with 9 safe vehicle operation and/or involves noncompliance with warning.

编号不正确 措施

核

6

126

RECOMMENDED

RESPONSIBILI TY & TARGET

ACTION RESULTS S OD R

ACTION(S) COMPLETION ACTIONS E C E P

DATE

TAKEN V C T N

用传感器来 Shad, B. ##### 7 7 4 146

(Customer Effect)

Criteria: Severity of Effect This ranking results when a potential failure mode

results in a final customer and/or a manufacturing/assembly plant defect. The final customer should always be considered first. If both

副本副本QSB的SOS JES 防错、变更及风险降低的版本号 编号草案

检具JES

产品图号-JJ00-J-01

2.5

返工返修JES

产品图号-FX-J-01

5301441-FX-J-01

1、FX:返工返修 2、J:JES 3、01:版本号(第1版) 1、YZ:验证岗位 2、J:JES 3、01:版本号(第1版)

2.6

验证岗位JES

产品图号-YZ-J-01

5301441-YZ-J00

BG-FG-12-001

5.1 5 风险降低 5.2

主动风险降低

产品图号-ZD-01

5301441-ZD-01

被动风险降低

BD00-01

BD01-01

编制:

审核:

单一产品

产品图号-FC-01

5301441-FC-01

4.1

水泵

BG-S-年-000

BG-S-12-001

4.2 4 变更管理 4.3 4.4

排气歧管 支架 飞轮壳

BG-P-年-000 BG-Z-年-000 BG-FK-年-000

BG-P-12-001 BG-Z-12-001 BG-FK-12-001

3.1 3 防错装置验证 3.2

共线产品

GX-FC-01

GX-FC-01

1、GX:共线产品 2、FC:防错装置验证 3、01:版本号(第1版) 1、FC:防错装置验证 2、01:版本号(第1版) 1、BG:变更管理 2、S:水泵 3、12:年 4、001:编号 1、BG:变更管理 2、P:排气歧管 3、12:年 4、001:编号 1、BG:变更管理 2、Z:支架 3、12:年 4、001:编号 1、BG:变更管理 2、FK:飞轮壳 3、12:年 4、001:编号 1、BG:变更管理 2、FG:阀盖 3、12:年 4、001:编号 1、ZD:主动风险降低 2、01:版本号(第1版) 1、BD00:被动风险降低编号 2、01:版本号(第1版) 批准:

QSBPlus中文版S

• 外部问题: – 客户关注的问题(PRR’s,客户抱怨,客户电话,售后问题等) – 供应商关注的问题 (如需要,应在开会前通知供应商)

• 内部问题: – 验证岗位发现的问题 – 过程分层审核发现的问题 – 停线和拆卸问题 – 其他的内部质量问题(源自码头审核, 产品遏制行动等) – 防错装置失效

. 每日快速响应会议对每个问题指定问题负责人。会议后问 题负责人利用问题解决过程来纠正和预防问题再发生。

在快速反应板上跟踪问题。问题负责人需要在快速反应会 议上定期更新。

问题负责人负责完成所有退出标准包括经验教训。问题解 决结果的沟通。快速反应跟踪板显示退出标准是绿色的。

7

快速反应

(案例)

8

快速反应

所有的重大质量问题在快速反应板上跟踪。

9

快速反应

问题识别 :

• 制造问题 – 生产计划VS 生产数量: • 重大偏差会影响到客户发运

• 健康和安全问题: – 所有安全相关事件: • 事故 • 侥幸逃脱的问题

不需要在快速反应板上跟踪生产制造和健康安全相关问题,但需要措施和 跟踪。

10

快速反应

会议模式

要设定每个退出标准的时间,以便标 出每项的状态

问题解决过程中的每一个关键步骤都 要建立退出标准。

典型的退出标准

(Example)

EXIT CRITERIA

Target Timing, Status, & Date Green

24 H 7 D

14 D

34 D

35 D

40 D

Containment - Breakpoint Root Cause Identified Corrective Action Implemented Error Proof/Detection Layered Process Audits Corrective Action Validated PFMEA / CP Updated Standard Work Operator Instructions Lessons Learned (Institutionalized)

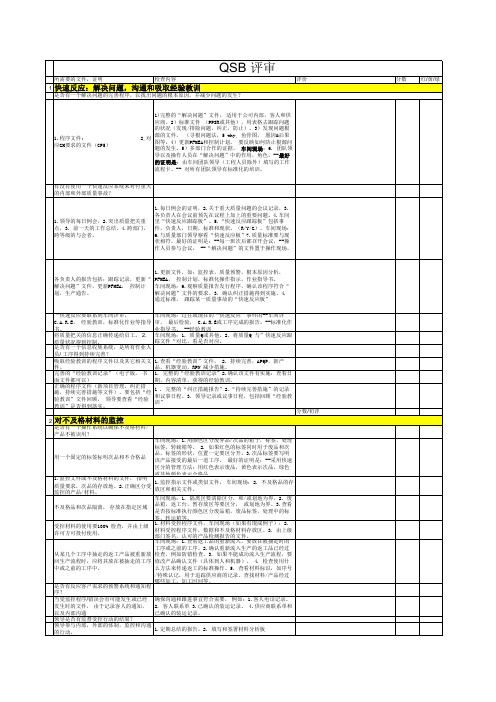

QSB Audit 翻译版

流程卡。-- 对所有团队领导有标准化的培训。

有没有使用一个快速反应系统来对付重大 的内部和外部质量事故?

1.领导的每日例会,2.突出质量把关重 点,3. 前一天的工作总结。4.跨部门, 跨等级的与会者。

1.每日例会的证明,2.关于重大质量问题的会议记录,3. 各负责人在会议前预先在议程上加上的重要问题。4.车间 里“快速反应跟踪板”。5.“快速反应跟踪板”包括事 件,负责人,日期,标准和现状。(R/Y/G)。车间现场: 6.与质量部门领导察看“快速反应板”7.质量标准要与现 状相符。最好的证明是:--每一班次后都召开会议,--操 作人员参与会议, --“解决问题”的文件置于操作现场。

的状况(发现/排除问题,纠正,防止)。3)发现问题根

2,对

源的文件, (寻根问题法,5 why, 鱼骨图, 愿因&后果 图等。4)更新PFMEA和控制计划, 要反映如何防止根源问

题的发生。5)多部门合作的证据。 车间现场:6. 团队领

导以及操作人员在“解决问题”中的作用,角色。--最好

的证明是:由车间团队领导(工程人员除外)填写的工作

通过标准, 跟踪某一质量事故的“快速反应板”

“快速反应要联系到车间评审,

车间现场:过往或现在的“快速反应”事件的--车间评

C.A.R.E, 经验教训,标准化作业等指导 审, 最后检验, C.A.R.E或工序完成的报告。--标准化作

书。

业指导书。 --经验教训

将质量把关的信息正确传递给员工。 2. 车间现场:1. 质量Q或其他。2. 将质量Q 与”快速反应跟

记录新增员工在就近3个月所接受的培训 的培训记录。 记录管理的结果和信息传递的系统 针对经验教训系统的其他分层工序评审

新增员工培训的文件,计划,跟踪表等

(完整版)GQS05-QSB中文版-验证岗位解析

• 验证岗位应由“下游”数据来验证。

FR&PS NCM VS LPA EPV WPO SWI (SOS)

QSB WORKSHOP REV. 111406

5

OI (JES) SOT(JIT)

Risk Reduct

(例)

缺陷流出验证岗位 ➢顾客 PR&R 抱怨 ➢顾客夜班口头抱怨。 ➢Q-终检l/GP-12/CS-1/CS-2 ➢一次合格率 FTQ & 废品趋势图 (随时间)

问题解决 – 驱动在过程中解 决问题 - 制造质量

➢每周问题解决会议 ➢根据柏拉图分析,选择新问 题

➢每个参加人都必须在信息板 上签字

FR&PS NCM VS LPA EPV WPO SWI (SOS)

验证岗位(VS)描述

• 验证岗位是一个使我们集中注意制造质量的过程。

• 操作员用标准化作业指导书检查零件并为小组成员提供反馈。 • 用趋势图跟踪不合格件

• 确认验证岗位是否有效工作。 • 由专职操作员进行操作。

• 通过检测和立即解决问题,防止质量不符件流出验证岗位。 • 对识别出的不合格品采取整改行动。

Risk Reduct

Contam

SCM

General Motors Corporation. All rights reserved.

验证岗位信息板

FR&PS NCM VS LPA EPV WPO SWI (SOS)

QSB WORKSHOP REV. 111406

7

OI (JES) SOT(JIT)

Contam

SCM

General Motors Corporation. All rights reserved.

00_QSB Plus 中文版20140407S8

• SPC或者数据收集

• 常规维护 • 预防或预见性维护

177

异物控制

沉淀物

定义:对产品功能有害的微小颗粒材料,异物微粒的例子包含:棉绒,灰尘,沙 粒,塑料,机加工碎屑等。

• 受异物伤害的产品,例如: – 发动机 – 变速箱 – 刹车系统 – 操纵机构 – 燃料系统 – 空调压缩机等 • 组织必须: • 明确所有可能被异物影响的区域和工序; • 明确跟异物有关的失效模式并把它们纳入PFMEA • 建立恰当的流程和控制 • 在适当的位置放置作业指导书并进行常规维护。

181

异物控制

洁净间

如果洁净间是整个制作过程要求的一部分,那下列所设立的要求将认为是最佳的 实践: • 限制员工进入洁净间的权限,以限制(产品)暴露在异物下的机会 • 强制规定穿着洁净间防护服(例如. 发罩, 鞋套, 无绒的实验室服、抹布、手 套, 等.) • 利用正气压阻止外界空气/异物进入洁净间. • 在洁净间的入口/出口使用风淋 • 使用黏性的胶垫去除鞋底的异物 • 依据标准监控大气的空气质量 • 在进入有要求的区域前佩戴防静电设备(ESD)并验证其有效性。(例如. 接地 线, 手腕带) • 在过程中控制有害化学物质(例如. 清洁剂, 洗涤液,芳香剂, 喷雾剂等)

• 对于异物控制建立文件化的预防性维护程序

• 车间管理层必须评价异物数据并做出相应的纠正措施.

189

异物控制

如何会出现问题

• 缺乏标明产生异物的关键过程的分布图及相应的控制方法

• 与异物有关的影响及潜在失效原因未加入PFMEA. • 异物控制要求未写入过程控制计划

• 异物相关的问题未得到适当地升级传递

沉淀物控制结果和降低计划

确认问题

降低计划的结果

QSB模块推广指导完全手册

QSB模块推广指导完全手册QSB模块是一种用于解决问题的工具,通过帮助用户分析问题、制定解决方案和实施改进措施,可以提高工作效率和解决问题的准确性。

本文将为您提供QSB模块的推广指导完全手册,以帮助您充分了解和使用这一工具。

第一部分:概述1.1 QSB模块是什么介绍QSB模块的定义和功能,强调其重要性和优势。

1.2 QSB模块的适用范围详细介绍QSB模块可以解决的问题类型和适用于的领域,包括生产制造、售后服务、质量管理等。

1.3 QSB模块的基本原理解释QSB模块的工作原理,包括问题识别、数据收集、先进分析方法的运用和改进方案的制定。

第二部分:推广前的准备2.1 培训需求分析为了帮助用户更好地理解和使用QSB模块,需要分析用户的培训需求,包括技术储备、问题分析能力等等。

2.2 建立用户研讨会组织用户研讨会,介绍QSB模块的基本概念和操作方法,引导用户对模块的认知和认同。

2.3 选择具有代表性的案例通过选择代表性的问题案例,向用户展示QSB模块的应用效果,激发用户的兴趣和热情。

第三部分:推广方法与技巧3.1 宣传材料的制作制作宣传册、海报等宣传材料,详细介绍QSB模块的优势和应用效果,以吸引用户的注意力。

3.2 社交媒体推广通过社交媒体平台,发布QSB模块的相关信息和案例分享,吸引潜在用户的关注和参与。

3.3 建立用户交流平台创建用户交流平台,如在线论坛或微信群,方便用户之间的交流和互助,增加用户粘性。

第四部分:实施与检验4.1 实施培训计划根据培训需求分析结果,制定详细的培训计划,包括培训内容、目标、方法和评估标准等。

4.2 培训教材的制作制作培训教材,包括PPT、操作手册和案例分析等,确保培训内容的系统性和易学性。

4.3 培训评估和反馈通过培训评估问卷和用户反馈,了解培训效果和用户满意度,及时调整和改进培训内容和方法。

第五部分:问题解答与支持5.1 问题解答热线设置问题解答热线,为用户提供实时的技术支持和问题解答,协助用户在使用过程中遇到的困难和障碍。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

November 2006 Revision 2006年11月版

This presentation was developed by General Motors Corporation Worldwide Purchasing. All rights reserved. No part of this material may be reproduced in any form, or by any method, for any purpose, without written permission of General Motors Worldwide Purchasing.

Effect Hazardous without warning Hazardous with warning Very High

Ranking 10

9

8

High

Vehicle/item operable but at a reduced level of performance. Customer very dissatisfied.

FR&PS NCM VS LPA EPV WPO SWI (SOS) OI (JES) SOT(JIT) Risk Reduct Contam SCM

QSB WORKSHOP REV. 111406

1

General Motors Corporation. All rights reserved.

降低风险的程序

(AIAG PFMEA Third Edition)

FR&PS NCM VS LPA EPV WPO SWI (SOS) OI (JES) SOT(JIT)

Risk Reduct

Contam

SCM

QSB WORKSHOP REV. 111406

5

General Motors Corporation. All rights reserved.

7

Moderate

Vehicle/item operable but Comfort/Convenience inoperable. Customer Dissatisfied.

item(s)

6

Low

Vehicle/Item operable but Comfort/Convenience item(s) operable but at a reduced level of performance. Fit and Finish/Squeak and Rattle item does not conform. Defect noticed by most customers (greater than 75%). Fit and Finish/Squeak and Rattle item does not conform. Defect noticed by 50% of customers. Fit and Finish/Squeak and Rattle item does not conform. Defect noticed by discriminating customers (less than 25%. No discernible effect.

过程失效模式及效果分析

定 义

• 是一个格式化程序,用以识别和消除潜在失效模式

• 是一个识别每一个过程步骤的分析技术 – 过程可能达不到要求的情形 – 对内部/外部顾客的影响 (严重度) – 失效可能发生的频率 (发生频度) – 当前控制的效果 (预防和可探测度) – 原因和结果的等级 (风险顺序数)

FR&PS

NCM

VSLPAEFra bibliotekVWPO

SWI (SOS)

OI (JES)

SOT(JIT)

Risk Reduct

Contam

SCM

QSB WORKSHOP REV. 111406

3

General Motors Corporation. All rights reserved.

严重度分级

Criteria: Severity of Effect This ranking results when a potential failure mode results in a final customer and/or a manufacturing/assembly plant defect. The final customer should always be considered first. If both occur, use the higher of the two severities. (Customer Effect) Very high severity ranking when a potential failure mode affects safe vehicle operation and/or involves noncompliance with government regulation without warning. Very high severity ranking when a potential failure mode affects safe vehicle operation and/or involves noncompliance with government regulation with warning. Vehicle/item inoperable (loss of primary function). Criteria: Severity of Effect This ranking results when a potential failure mode results in a final customer and/or a manufacturing/assembly plant defect. The final customer should always be considered first. If both occur, use the higher of the two severities. (Manufacturing/Assembly Effect) Or may endanger operator (machine or assembly) without warning. Or may endanger operator (machine or assembly) with warning. Or 100% of product may have to be scrapped, or vehicle/item repaired in repair department with a repair time greater than one hour. Or product may have to be sorted and a portion (less than 100%) scrapped, or vehicle/item repaired in repair department with a repair time between a halfhour and an hour. Or a portion (less than 100%) of the product may have to be scrapped with no sorting, or a vehicle/item repaired in repair department with a repair time less than a half-hour. Or 100% of product may have to be reworked, or vehicle/item repaired off-line but does not go to repair department. Or the product may have to be sorted, with no scrap, and a portion (less than 100%) reworked. Or a portion (less than 100%) of the product may have to be reworked, with no scrap, on-line but out-ofstation. Or a portion (less than 100%) of the product may have to be reworked with no scrap, on-line but in-station. Or slight inconvenience to operation or operator, or no effect.

5

Very Low Minor

4 3

Very Minor None

2 1

(AIAG PFMEA Third Edition)

FR&PS NCM VS LPA EPV WPO SWI (SOS) OI (JES) SOT(JIT) Risk Reduct Contam SCM

QSB WORKSHOP REV. 111406

4

General Motors Corporation. All rights reserved.

发生频度分级

Probability Likely Failure Rates PpK Ranking

< 0.55 > 0.55 > 0.78 > 0.86 > 0.94 > 1.00 > 1.10 > 1.20 > 1.30 > 1.67 10 9 8 7 6 5 4 3 2 1

探测度分级

Detection Criteria Absolute certainty of non-detection. Controls will probably not detect. Controls have poor chance of detection. Controls have poor chance of detection. Controls may detect. Controls may detect. X Controls have a Moderately 4 good chance to High detect. Controls have a 3 High good chance to detect. 2 1 Very High Certain Controls almost certain to detect. Controls certain to detect. X