水泥10

2102.33水泥土(水泥剂量10%),压实厚度20cm

t

307.69 32.788 10088.54 32.788 10088.54

元

1.00 301.000 301.00 301.000 301.00

元

1.00

2.100 2.10 2.100 2.10

三

机械使用费

元

8001058 平地机功率120kw以内

8001066 8001081 8001083 8007043

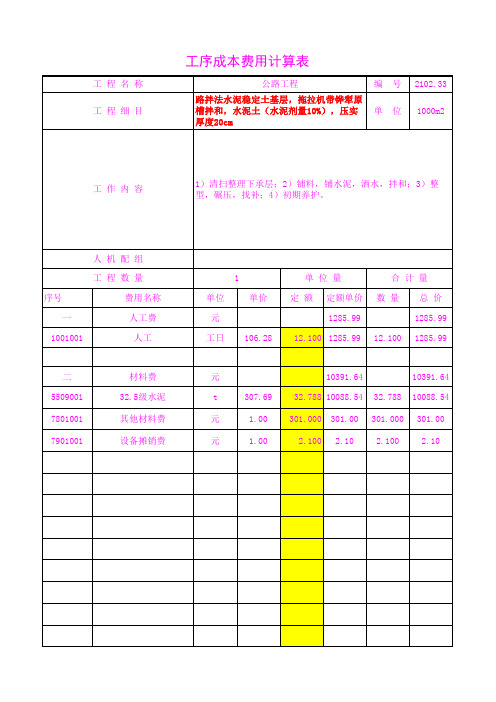

工程名称 工程细目

工序成本费用计算表

公路工程

路拌法水泥稳定土基层,拖拉机带铧犁原 槽拌和,水泥土(水泥剂量10%),压实 厚度20cm

编号 单位

2102.33 1000m2

工作内容

1)清扫整理下承层;2)铺料,铺水泥,洒水,拌和;3)整 型,碾压,找补;4)初期养护。

人机配组

工程数量

序号

费用名称

一

人工费

13024.16

13024.16 13024.16 1172.17

993.74 1367.11 15190.07

九

编制: 时间:

含税综合单价

审核:

16557.18

1001001

人工

二 5509001 7801001 7901001

材料费 32.5级水泥 其他材料费 设备摊销费

1

单位

单价

元

工日 106.28

单位量

合计量

定 额 定额单价 数 量 总 价

1285.99

1285.99

12.100 1285.99 12.100 1285.99

元

10391.64

10391.64

拖拉机履带式功率75kw 以内

光轮压路机自重t12-15 以内

10水泥稳定粒料底基层(二)施工工艺标准

水泥稳定粒料底基层、基层施工(二)QB/T2610-20041.适用范围水泥稳定粒料系指水泥稳定中粒土和粗粒土。

水泥稳定粒料基层用作高级路面的下承层,本工艺标准适用于二级及二级以下公路的水泥稳定粒料底基层、基层施工。

2.施工准备2.1材料及主要机具2.1.1材料2.1.1.1水泥:宜采用标号为32.5级或42.5级的普通硅酸盐水泥、矿渣硅酸盐水泥。

初凝时间3h以上,终凝时间宜6h以上。

不得使用快硬水泥、早强水泥以及受潮变质的水泥。

2.1.1.2粒料包括:级配碎石、未筛分碎石、砂砾。

其最大粒径:底基层不超过53mm,基层不超过37.5mm。

粒料级配应满足规范要求。

粒料的压碎值基层不大于35%,底基层不大于40%。

2.1.1.3水:清洁无杂质的饮用水。

2.1.2主要机具设备2.1.2.1机具:平地机(PY180)、稳定土路拌机、12~15t或18t 以上振动压路机、稳定料运输车辆、装载机。

2.2作业条件2.2.1下承层表面应平整、坚实、具有规定的合格路拱、宽度,没有松散材料和软弱地质,下承层的平整度和压实度应符合设计和规范要求。

2.2.2对下承层进行联合验收,不合格的不能施工。

2.2.3混合料组成设计2.2.3.1二级及二级以下公路用水泥稳定土的7d浸水抗压强度应符合表2.2.3.1的规定。

水泥稳定土的抗压强度标准表2.2.3.12.2.4水泥稳定粒料的组成设计应根据表1的强度标准,通过试验选取最适宜于稳定的粒料。

确定必需的水泥剂量和混合料的最佳含水量,在需要改善混合料的物理力学性质时,还应确定掺加料的比例。

2.2.5原材料试验2.2.5.1原材料应进行液限和塑性指数、颗粒分析、相对密度、击实、压碎值、水泥标号和初、终凝时间等标准试验。

2.2.5.2对级配不良的碎石,砂砾,应改善其级配。

2.2.6混合料的设计应分别按五种水泥剂量配制相应试件。

2.2.7水泥的最小剂量:路拌法施工4%,集中厂拌法施工3%。

10%水泥配合比计算书

10%水泥配合比计算书

引言

此文档将介绍如何计算10%水泥配合比。

水泥配合比是指水泥在混凝土中所占的比例。

正确的水泥配合比可以确保混凝土的强度和耐久性。

计算步骤

以下是计算10%水泥配合比的步骤:

1. 确定混凝土的总重量

- 从设计图纸或规范中找到混凝土的总体积或总重量。

- 如果只有总体积,请将其乘以混凝土的单位重量来计算总重量。

2. 计算10%水泥的重量

- 将混凝土总重量乘以10%来计算10%水泥的重量。

3. 确定10%水泥的体积

- 使用水泥的单位体积来计算10%水泥的体积。

4. 确定其他材料的重量和体积

- 根据设计要求和混凝土配方,计算其他材料(如砂、骨料等)的重量和体积。

5. 计算剩余材料的重量和体积

- 将混凝土总重量减去10%水泥的重量,得到剩余材料的总重量。

- 将混凝土总体积减去10%水泥的体积,得到剩余材料的总体积。

6. 计算剩余材料的配合比

- 将剩余材料的总重量除以混凝土总重量,得到剩余材料的配

合比。

- 将剩余材料的总体积除以混凝土总体积,得到剩余材料的配

合比。

结论

通过按照以上步骤计算,我们可以得到10%水泥配合比和剩余材料的配合比。

这些数据对于正确配制混凝土非常重要,以确保混凝土的强度和耐久性。

以上是关于10%水泥配合比计算的简要说明。

如需更详细的信息或具体计算案例,请参考相关专业书籍或咨询专业工程师。

10号砂浆水泥用量

10号砂浆水泥用量

【原创版】

目录

1.10 号砂浆的定义和用途

2.10 号砂浆中水泥的用量

3.水泥用量对 10 号砂浆性能的影响

4.如何确定合适的水泥用量

正文

1.10 号砂浆的定义和用途

10 号砂浆,又称为水泥砂浆,是一种广泛应用于建筑行业的基本建材。

它是由水泥、砂子和适量的水混合而成的糊状物,主要用于砌墙、抹灰、粘贴瓷砖等工程。

10 号砂浆的命名来源于其强度等级,即抗压强度为 10 兆帕斯卡。

在我国,10 号砂浆是建筑工程中常用的一种砂浆。

2.10 号砂浆中水泥的用量

在 10 号砂浆的配制过程中,水泥的用量是一个非常重要的参数。

一般来说,水泥的用量会直接影响到砂浆的强度、耐久性和工作性。

根据我国相关标准规定,10 号砂浆中水泥的用量通常为 300-400 千克/立方米。

当然,具体的用量还需要根据实际情况和工程要求进行调整。

3.水泥用量对 10 号砂浆性能的影响

水泥用量对 10 号砂浆的性能有着重要影响。

首先,水泥用量过多会导致砂浆的强度过高,从而影响其耐久性;其次,水泥用量过少,则可能导致砂浆的强度不足,影响工程质量。

此外,水泥用量还会影响到砂浆的稠度和施工性。

因此,在配制 10 号砂浆时,需要合理控制水泥的用量。

4.如何确定合适的水泥用量

要确定合适的水泥用量,需要考虑以下几个因素:首先,需要根据工程的要求,确定砂浆的强度等级;其次,要考虑施工条件和环境因素,如温度、湿度等;最后,还需要考虑砂浆的耐久性要求。

lc10陶粒混凝土

lc10陶粒混凝土LC10陶粒混凝土概述LC10陶粒混凝土是一种轻质混凝土,由水泥、砂、混凝土混合物和陶粒等添加剂组成。

它具有较低的密度、较高的抗压强度和较好的保温性能。

本文将介绍LC10陶粒混凝土的特性、制备方法和应用领域。

一、特性1. 低密度:LC10陶粒混凝土的密度相比传统混凝土较低,这使得它在建筑和土木工程中可以减轻整体重量。

这对于需要减少结构负荷的项目非常有用。

2. 抗压强度:尽管LC10陶粒混凝土密度较低,但其抗压强度仍然较高。

这使得它适用于需要承受一定压力的结构,如建筑物的墙体和楼板。

3. 保温性能:LC10陶粒混凝土具有良好的保温性能,能够有效减少热量传递。

因此,它可以用于需要保持室内温度稳定的建筑项目,如温室和冷库。

4. 耐久性:LC10陶粒混凝土具有较好的耐久性,能够抵抗各种环境因素的侵蚀,如水、化学物质和气候条件。

二、制备方法LC10陶粒混凝土的制备方法与传统混凝土相似,主要包括以下几个步骤:1. 原材料配比:按照一定比例混合水泥、砂、陶粒等添加剂。

在配制过程中,可以根据需要调整添加剂的含量,以实现不同的性能要求。

2. 混合:将水泥、砂和陶粒等添加剂加入混凝土搅拌机中,并逐渐加入适量的水。

通过搅拌混合,使混合物均匀一致。

3. 浇注:将混合物倒入预先准备好的模具中,然后使用振动器振动以消除空隙和提高混凝土密实度。

4. 养护:在混凝土浇注完成后,要进行适当的养护,以确保其均匀干燥和固化。

根据具体情况,可以采用湿养护或干养护的方法。

三、应用领域LC10陶粒混凝土在建筑和土木工程中有着广泛的应用。

以下是几个常见领域:1. 建筑物:由于LC10陶粒混凝土具有较低的密度和较高的抗压强度,它可以用于建筑物的墙体、楼板和屋顶等部位。

它不仅能减轻整体重量,还能提供良好的保温效果。

2. 隔音材料:LC10陶粒混凝土的低密度和高孔隙率使其成为一种理想的隔音材料。

它可以减少噪音传播,提供更舒适的室内环境。

10%水泥土定额要求

10%水泥土定额要求

【最新版】

目录

1.水泥土定额的概述

2.水泥土定额的 10% 要求

3.10% 水泥土定额要求的应用和影响

4.结论

正文

一、水泥土定额的概述

水泥土定额是一种用于衡量水泥土强度的指标,通常以百分比表示。

在水利、建筑等领域,水泥土定额被广泛应用于设计、施工和质量检验等环节。

通过水泥土定额,可以有效地保证工程质量和施工安全。

二、水泥土定额的 10% 要求

根据相关规定,我国的水泥土定额要求是 10%。

也就是说,在水泥土工程中,水泥的含量不能低于 10%。

这一要求的目的是为了保证水泥土的强度和稳定性。

三、10% 水泥土定额要求的应用和影响

10% 水泥土定额要求在实际应用中具有重要意义。

首先,它可以确保水泥土的强度。

足够的水泥含量可以提高水泥土的硬度和抗压能力,从而保证工程质量。

其次,它可以提高工程的稳定性。

水泥土的稳定性是工程安全的重要因素,10% 的水泥含量可以有效地提高水泥土的稳定性。

最后,10% 水泥土定额要求对水泥土的耐久性也有影响。

足够的水泥含量可以提高水泥土的抗侵蚀性和抗渗性,从而提高水泥土的耐久性。

四、结论

总的来说,10% 水泥土定额要求是我国水泥土工程中的重要规定。

10%水泥土定额要求

10%水泥土定额要求【原创版】目录1.10% 水泥土定额的概述2.10% 水泥土定额的要求3.10% 水泥土定额的实际应用4.10% 水泥土定额的发展前景正文【10% 水泥土定额的概述】10% 水泥土定额,是指在我国基础设施建设中,针对水泥土的一种工程量计算方法。

水泥土,又称为混凝土土,是一种以普通硅酸盐水泥为结合料,与土壤混合后形成的新型建筑材料。

它具有成本低、强度高、施工方便等优点,被广泛应用于基础设施建设中,如道路、桥梁、水利等工程。

【10% 水泥土定额的要求】根据我国相关规定,10% 水泥土定额要求如下:1.水泥掺量:水泥与土壤的质量比为 1:9,即水泥占总质量的 10%。

这样可以保证水泥土的强度和稳定性。

2.土壤质量:所使用的土壤应符合工程要求,通常要求土壤的含水量在一定范围内,以保证水泥土的施工性能。

3.混合比例:水泥与土壤应严格按照规定的比例进行混合,以保证水泥土的强度和稳定性。

4.施工工艺:施工过程中应严格控制水泥土的压实程度,以保证水泥土的强度和稳定性。

【10% 水泥土定额的实际应用】10% 水泥土定额在我国基础设施建设中发挥着重要作用,以下是一些实际应用案例:1.道路工程:水泥土可用于道路的基层和底基层,提高道路的承载能力和稳定性。

2.桥梁工程:水泥土可用于桥梁的基础和墩台,提高桥梁的稳定性和抗震性能。

3.水利工程:水泥土可用于水利工程的堤坝、渠道等部位,提高工程的稳定性和抗冲刷能力。

【10% 水泥土定额的发展前景】随着我国基础设施建设的不断推进,对水泥土的需求将持续增加。

10% 水泥土定额在保证水泥土质量的同时,也降低了工程成本。

因此,10% 水泥土定额在未来的基础设施建设中仍具有广泛的应用前景。

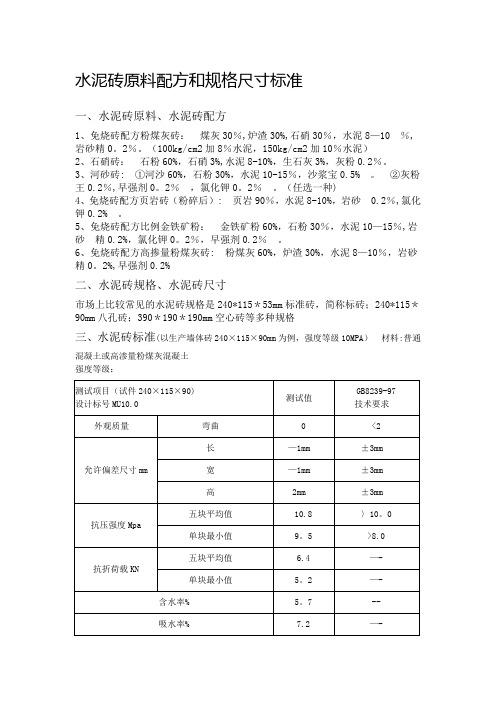

水泥砖原料配方和规格尺寸标准

水泥砖原料配方和规格尺寸标准

一、水泥砖原料、水泥砖配方

1、免烧砖配方粉煤灰砖:煤灰30%,炉渣30%,石硝30%,水泥8—10 %,岩砂精0。

2%。

(100kg/cm2加8%水泥,150kg/cm2加10%水泥)

2、石硝砖:石粉60%,石硝3%,水泥8-10%,生石灰3%,灰粉0.2%。

3、河砂砖: ①河沙60%,石粉30%,水泥10-15%,沙浆宝0.5% 。

②灰粉王0.2%,早强剂0。

2%,氯化钾0。

2%。

(任选一种)

4、免烧砖配方页岩砖(粉碎后): 页岩90%,水泥8-10%,岩砂0.2%,氯化钾0.2% 。

5、免烧砖配方比例金铁矿粉:金铁矿粉60%,石粉30%,水泥10—15%,岩砂精0.2%,氯化钾0。

2%,早强剂0.2%。

6、免烧砖配方高掺量粉煤灰砖: 粉煤灰60%,炉渣30%,水泥8—10%,岩砂精0。

2%,早强剂0.2%

二、水泥砖规格、水泥砖尺寸

市场上比较常见的水泥砖规格是240*115*53mm标准砖,简称标砖;240*115*90mm八孔砖;390*190*190mm空心砖等多种规格

三、水泥砖标准(以生产墙体砖240×115×90mm为例,强度等级10MPA)材料:普通

混凝土或高渗量粉煤灰混凝土

强度等级:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

例如有两库料浆,其TCaCO3 分别为78.00及76.70,

要求的入窑生料TCaCO3为77.50,求两库料浆的配比: 78.00 1.00 \ / 77.50 / \ 76.50 0.50 77.50-76.50=1.00

78.00-77.50=0.50

煅烧1kg水泥熟料理论热耗为1755.6~1797.4kJ,而

湿法窑的实际热耗一般约为1kg熟料消耗5436~6688kJ的 热量,热效率为25%~35%。

◆提高熟料产、质量和降低热耗的措施

◇正确确定窑煅烧制度 ◇提高窑的传热能力 ◇减少入窑料浆水分,降低蒸发水分的耗热 ◇减少筒体散热损失 ◇减少不完全燃烧热损失 ◇减少废气带走热损失 ◇减少熟料带走热损失及冷却机废气热损失 ◇减少窑灰,降低窑灰带走的热损失 ◇加矿化剂、利用工业废渣等,改善生料易烧性, 降低烧成温度,实现低温煅烧

10.3.8 机立窑熟料的形成原理

◆物料与气流在机立窑内的运动 ◇物料在机立窑内的运动

机立窑的窑体是固定不动的,料球从上到下

运动的原因:是由于熟料的卸出和料球在煅烧过

程中产生体积收缩引起的。由于机立窑不转动, 因而物料在立窑内除自上而下作垂直运动外,几 乎没有翻滚运动,物料相互之间很少混合,这也 是立窑熟料质量不均的原因之一。

头仓或配料仓,再通过配料计量设备配料后从

磨头喂入湿法磨;泥浆库里的黄泥浆通过喂料 设备按比例从磨头(或磨尾)喂入湿法磨内;

在磨头还通过水箱加水,根据料浆的泵送性能

调节料浆水分。从粉磨系统出来的成品通过料 浆泵和管道送入料浆库。

料浆的调配是通过测定不同生料库里的料浆的

CaCO3滴定值(或CaO),抽取两库料浆应有的比例

10.3.2 立窑水泥的生产工艺流程

立窑水泥的生产大致分为四个阶段:

◇生料制备; ◇生料成球; ◇熟料烧成; ◇水泥制成。

10.3.3 立窑对原、燃材料的选择

◆原料的选择

原料中燧石、石英、碱、MgO等有害成分要低,在要 求控制范围之内;机立窑由于生料需成球,因此,要求 粘土的可塑性指数>13% 。

◇高硅高铁配方:KH=0.90~0.94,n>2.0~2.4,p>0.9~1.3

10.3.5 全黑生料的配热

◆熟料煤耗

熟料实际煤耗的计算公式为:P=Q′/(Q×100kg)煤/100kg

熟料。 若底火温度正常,在生料成分合适、操作正常的前提下, 熟料质量好,没有欠烧和生烧,同时还原料也不多,则配 热合适。 机立窑熟料的热耗:一般波动在3768~4187kJ/kg熟料, 先进的在3349kJ/kg熟料。

第10章 传统水泥生产技术

本章学习要点

本章重点介绍几种传统水泥生产技术的发展状况、

生产工艺流程、工艺原理、主要特点、生产过程的主

要控制参数、烧成系统的正常煅烧操作、常见的不正 常窑况产生原因和处理方法、影响产质量因素、提高

产质量的措施、传统窑型的改造等。

10.1 湿法回转窑生产技术 10.1.1 湿法回转窑的特点及发展概况

◆燃料的选择

(1)合适的挥发分:一般要求<10%(最佳7%~8%)。 ( 2 ) 发 热 量 : 一 般 要 求 大 于 20900kJ/kg , 最 好 在 22990kJ/kg以上。

10.3.4 生料的成分 ◆熟料率值

几种常见配料方案

◇高硅低铁配方:KH=0.88~0.94,n>2.3,P>2 ◇高铝配方:KH=0.90~0.94,n=1.7~2.1,P=1.4~2.0 ◇高铁高饱和比配方:KH=0.94~1.00,n=1.5~1.8,P=0.8~ 1.3

等几种供风方式。

◆风量、风压

◇风量:鼓入窑内的风量代表供给燃料燃烧的氧量。 ◇风压:入窑风压是用来克服窑内阻力,窑内阻力大则 风压应大。

◆鼓风机

机立窑一般用风机的类型有:罗茨风机、叶氏风机和离 心风机。

10.3.8 机立窑熟料的形成原理

◆煅烧过程的物理化学变化

料球从上到下的运动过程中,仍经历了生料的干燥、预 热、分解、固相反应、烧成、冷却等阶段。不过,在同一 时间内,料球内外煅烧不是均匀一致的。 1-预热带;2-烧成带;3-冷却带。

湿法回转窑生产是将生料制成含水为32%~40%的料 浆,再由料浆泵送至回转窑内进行煅烧。 主要优点:生料成分均匀,所以烧成的熟料质量高; 料浆输送方便及生料粉磨过程扬尘少;水对物料有尖劈 作用,故湿法粉磨效率高。 主要缺点:熟料热耗高,蒸发料浆水分消耗热量约 占总热耗的30%~35%;窑的单位容积产量低。

10.1.5 湿法窑内的煅烧

◆煅烧过程

熟料的形成过程,从窑尾开始沿窑长度按温

度和反应大致可分为:干燥带、预热带、碳酸盐分

解带、放热反应带、烧成带和冷却带。 Φ 5/4.5×135m湿法回转窑内熟料的形成过程:

Ⅰ-干燥带;Ⅱ-预热带;Ⅲ-碳酸盐分解带;Ⅳ

-放热反应带;Ⅴ烧成带;Ⅵ-冷却带。

◇湿法窑的热效率

◆成球和配煤 ◇成球

●具有一定的机械强度 ●粒度均匀、大小适宜 ●具有一定的气孔率 ●热稳定性好 ●水分适宜

◆机立窑的煅烧操作

◇立窑熟料外观质量分析 ◇机立窑的热工制度 ◇机立窑煅烧操作方法 ◇正常煅烧操作 ◇闭门操作 ◇不正常干法中空窑的改造 ◆湿法回转窑的改造 ◆机立窑的改造

10.2 干法回转窑水泥生产技术 10.2.1 传统干法回转窑水泥生产技术

◆最原始生产水泥的回转窑,筒体内除砌有窑衬

外,没有装任何热交换装置,所以又称为干法中

空窑 ◆为了提高热效率,干法长窑也使用链条带、金

属格子式热交换器和陶瓷或耐火材料格子式热交

换器。

10.2.2 立波尔窑水泥生产技术

为提高窑窑的传热能力,提高窑的热效率,在1928年由

10.3.6 机立窑的结构

水泥机立窑是一种填满物料的内衬耐火 材料的圆筒状固定竖式煅烧设备。其结构由 加料装置、窑体部分、卸料装置、卸料密封

装置、传动装置、鼓风系统和排烟除尘系统

等几部分组成。

10.3.7 供风与排气

◆供风方式

机立窑的供风方式按供风管布置到窑体的位置分为:底 送风、侧送风、底主风与腰侧送风、升高中心风管送风

◆湿法窑几种不正常窑况 ◇结泥浆圈(泥巴圈)

这种圈一般在链条带泥浆塑性最大的区域内形成。 结圈后将阻碍物料的正常运动,影响窑内通风和物料的 预烧。严重时,使泥浆倒流出窑外,或灌入排风机。

◇周期性慢窑

是指每隔一段时间(1~2小时)来一次大料,窑的 尾温将低,迫使窑窑速减慢。由于窑速减慢后,窑的尾 温又逐渐升高,料层减薄,因此又要在快转窑的同时, 大量减煤,结果窑的尾温又逐渐下降,如此反复,窑内 热工制度完全被破坏。

◆物料与气流在机立窑内的运动 ◇气体在机立窑内的运动

燃料需要足够的空气量才能充分燃烧,并

发出热量供熟料烧成。机立窑通风量的大小, 若按窑横截面上每平方米、每分钟需要空气量

来估计,机立窑需要30~42Nm3/(m2.min)。

10.3.8 机立窑熟料的形成原理

◆燃料的燃烧

机立窑内燃料的燃烧过程也要经过干燥、预热、 挥发分的逸出和固定碳燃烧等几个阶段。 包氏反应: CO2+C→2CO C+1/2O2→CO 郝氏反应: CaCO3→CaO+CO2 CO2+C →CO CaCO3+C →CaO+2CO

10.3.9 机立窑的煅烧 ◆煅烧方法

◇白生料法 ◇全黑生料法 ◇半黑生料法

◆成球和配煤 ◇配煤

配煤系统一般有两种:一种是全黑生料法,在生料磨 前,煤与原料分别计量配合喂入磨内;另一种是白生 料、半黑生料及料煤分别粉磨法,将磨细的生料和细 碎后的煤粒(称外加煤或入窑煤)经计量设备分别计 量,混合、搅拌、成球入窑。

10.1.2 湿法回转窑窑体的形状

◆直筒型 ◆热端扩大型 ◆冷端扩大型 ◆哑铃型

10.1.3 湿法回转窑的生产工艺流程

湿法回转窑的生产工艺过程除生备

料的制备、窑尾及窑中部分(窑尾收集

的粉尘从窑中喂入)与新型干法不同之 外,其于的都大同小异。

10.1.4 生料浆的制备

湿法窑料浆的制备:所需原料(如石灰石、 铁粉)从联合储库通过行车抓斗将物料移至磨

10.3 立窑水泥生产技术 10.3.1 概述

煅烧水泥熟料的窑筒体是立置不转动的称为立窑, 其发展大体经历了三个阶段:第一阶段是人工加料和人 工卸料的普通(土)立窑;第二阶段是机械加料和机械 卸料的机械化立窑,第三阶段是现代化立窑。

立窑主要优点是:投资省;熟料热耗低;吨水泥电

耗低;对原燃材料要求低;可以合理利用多种工业废渣。 其缺点是:单机产量低;熟料质量不稳定。

本章学习小结

通过对各种生产方法的工艺原理、生产过程 的特点等学习,掌握影响熟料产质量的因素,提

高熟料产质量的措施;掌握正常的煅烧操作和不

正常窑况的处理;通过对传统回转窑与新型干法 回转窑的比较,掌握一些常见的对传统回转窑的

改造方案。

德国工程师立列伯设计,波立修斯工厂制造,在回转窑窑

尾增设加热机,利用窑尾1000~1200℃高温废气穿过加热 机上的生料球,对生料球进行加热,使生料的干燥、预热

和碳酸盐的部分分解在加热机内进行,再进入回转窑煅烧

成熟料。为了纪念创始人和制造厂,把这种带加热机的窑 命名为立波尔窑。立波尔窑现在每台日生产能力可达3000 吨熟料以上,其热耗已下降到3350kJ/kg熟料(800kcal/kg 熟料)左右。