FANUC系统参数

FANUC 系统全参数

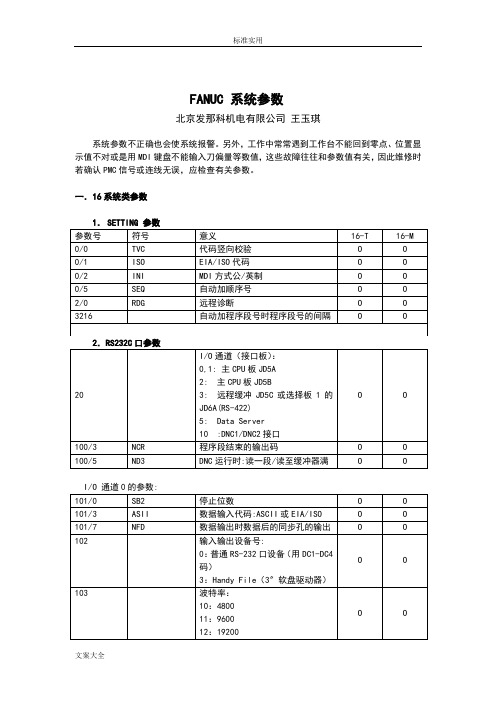

FANUC 系统参数北京发那科机电有限公司王玉琪系统参数不正确也会使系统报警。

另外,工作中常常遇到工作台不能回到零点、位置显示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。

一.16系统类参数I/O 通道0的参数:I/O 通道1的参数:其它通道参数请见参数说明书。

5.行程限位参数12.其它二.0系统参数1.SETTING 参数3.伺服控制轴参数4.坐标系参数5.行程限位6.进给与伺服电机参数7.DI/DO参数8.显示和编辑9.编程参数10.螺距误差补偿11.刀具补偿12.主轴参数13.其它目录第三章 FANUC系统的通用故障分析第一节FANUC的CNC系统第二节故障原因分析方法一.藉助梯形图诊断故障二.根据CNC的内部运行状态诊断故障三.根据报警号分析故障原因第三节CNC系统的故障分析一.各系统的共性故障(一).数据输入/输出接口不能正常工作(二).CNC系统不能通电(三).返回参考点时出现偏差(四).返回参考点异常(五). PMC梯形图编程不能正常工作(六).在手动,自动方式都不能运转(七).在自动方式系统不能运行(八).手摇脉冲发生器(MPG)方式下机床不运行(九).显示器上显示电池电压不足警告(BAT)(十).加工精度差,表面光洁度不好(十一).维修使用的一些操作方法二.各系统的故障分析(一).0系统故障(二).16系统故障(三).10,11,12,15系统故障(四).Power Mate 系统故障(五).3,6系统第四节伺服系统故障分析第五节PMC信号第六节系统参数一.16系统类参数二.0系统参数。

FANUC 常用的系统参数

这一类参数用于设定各种插补方式下的启动停止时的加减速的方式, 以及在程序路径发生变化时(如出现转角、过渡等)进给速度的变化。 6、与程序编制相关的参数:参数号:3401~3460; 用于设置编程时的数据格式,设置使用的 G 指令格式、设置系统缺 省的有效指令模态等等和程序编制有关的状态。 7、与螺距误差补偿相关的参数:参数号:3620~3627; 我们知道,数控机床具有对螺距误差进行电气补偿的功能。在使用这 样的功能时,系统要求对补偿的方式、补偿的点数、补偿的起始位置、 补偿的间隔等等参数进行设置。 ADFT 1:进行自动漂移补偿。

NFED

ASR33 ZILK STP2 7 6 5 4 3 2 1 0

NFED 1:使用阅读/穿孔接口

输出程序时,不输出前后的引导部分。

(使用 FANUC 磁泡盒时设为“1”)

0:使用阅读/穿孔接口输出程序时,输出前后的引导部分。

(设定 I/O 参数为“1”时有效)

注:波特率由参数 0533 设定。

76543210

TCW、CWM:S 模拟输出时输出符号,见附表 7。

附表 7 S 模拟输出时的输出符号

TCW CWM 输 出 的 符 号 0 0 M03,M04 均为正输出 0 1 M03,M04 均为负输出 1 0 M03 为正输出,M04 为

11

负输出 M03 为负输出,M04 为 正输出

ORCW 1:定向停车时 S 模拟输出 为负值。 0:定向停车时 S 模拟输出 为正值。 INHMN 1:带有菜单编辑功能时, 不显示菜单。 0:带有菜单编辑功能时,显示菜单。 (※此项功能在 OT—Mate 中无效) GOFC 1:指令刀补号为 0 时,刀具形状补偿也被取消。 0:指令刀补号为 0 时,刀具形状补偿不被取消。 GMOFS 1:刀具形状补偿用矢量处理,即随着刀具的移动进行。 0:刀具形状补偿通过坐标系的偏移进行补偿。 GOFU2 1:刀具形状补偿号 T 代码的上二位指定。 0:刀具形状补偿号 T 代码的下二位指定。 JHD 1:JOG 方式下手摇脉冲发生器有效。 0:JOG 方式下手摇脉冲发生器无效。

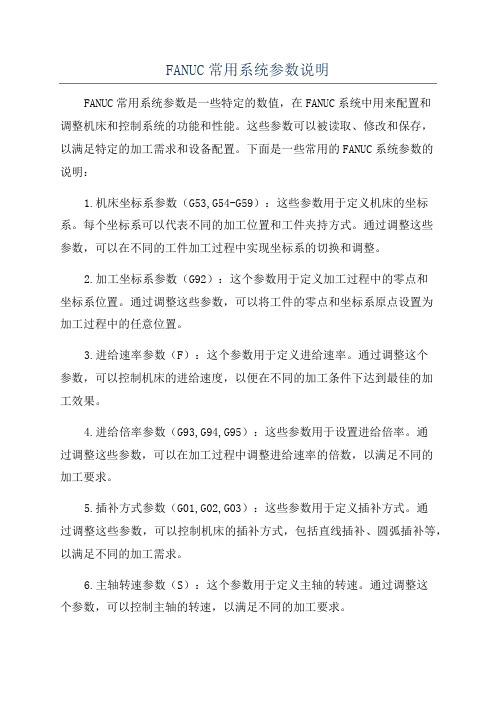

FANUC常用系统参数说明

FANUC常用系统参数说明FANUC常用系统参数是一些特定的数值,在FANUC系统中用来配置和调整机床和控制系统的功能和性能。

这些参数可以被读取、修改和保存,以满足特定的加工需求和设备配置。

下面是一些常用的FANUC系统参数的说明:1.机床坐标系参数(G53,G54-G59):这些参数用于定义机床的坐标系。

每个坐标系可以代表不同的加工位置和工件夹持方式。

通过调整这些参数,可以在不同的工件加工过程中实现坐标系的切换和调整。

2.加工坐标系参数(G92):这个参数用于定义加工过程中的零点和坐标系位置。

通过调整这些参数,可以将工件的零点和坐标系原点设置为加工过程中的任意位置。

3.进给速率参数(F):这个参数用于定义进给速率。

通过调整这个参数,可以控制机床的进给速度,以便在不同的加工条件下达到最佳的加工效果。

4.进给倍率参数(G93,G94,G95):这些参数用于设置进给倍率。

通过调整这些参数,可以在加工过程中调整进给速率的倍数,以满足不同的加工要求。

5.插补方式参数(G01,G02,G03):这些参数用于定义插补方式。

通过调整这些参数,可以控制机床的插补方式,包括直线插补、圆弧插补等,以满足不同的加工需求。

6.主轴转速参数(S):这个参数用于定义主轴的转速。

通过调整这个参数,可以控制主轴的转速,以满足不同的加工要求。

7.刀具半径补偿参数(G40,G41,G42):这些参数用于刀具半径补偿。

通过调整这些参数,可以在加工过程中补偿刀具半径的影响,以确保加工轮廓的准确性和精度。

8.切削进给参数(G96,G97):这些参数用于定义切削进给方式。

通过调整这些参数,可以选择恒速切削进给(G96)或恒功率切削进给(G97),以适应不同的切削条件。

9.向前补偿参数(G43,G49):这些参数用于定义向前补偿。

通过调整这些参数,可以在加工过程中补偿刀具的尺寸和位置变化,以确保加工结果的准确性和精度。

10.循环启动参数(G80):这个参数用于循环启动。

FANUC常用系统参数说明

FANUC常用系统参数说明1. OVC (Override Control):这个参数用于控制机器人运动速度的缩放比例。

该参数的值范围为0到200,其中0表示机器人停止,100表示机器人以原始程序定义的速度运动,200表示机器人以两倍于原始程序定义的速度运动。

2. PS1 (Teach Pendant Safety Override):该参数用于控制示教器(Teach Pendant)上的安全逻辑。

它决定了是否允许通过示教器来调整机器人的速度和动作。

它的值范围为0到255,其中0表示不允许示教器调整速度和动作,255表示允许示教器完全控制机器人。

3. SV (Servo Gain):该参数用于调整伺服驱动器的增益。

伺服驱动器负责控制机器人的关节运动,而SV参数的值决定了伺服驱动器对应速度指令的响应速度。

较高的SV值可以提供更快的响应和更高的机器人速度,但可能会导致控制系统不稳定。

4. VS (Velocity Scale):该参数用于控制机器人的运动速度。

它的值范围为0到100,其中0表示机器人停止,100表示机器人以原始程序定义的速度运动。

通过调整VS参数可以在不改变原始程序的情况下控制机器人的速度。

5. PR (Position Register):该参数用于存储和管理机器人的位置信息。

每个位置寄存器可以存储机器人的关节角度或笛卡尔坐标。

通过使用PR参数,可以方便地在程序中使用和管理机器人的位置信息。

6. CN (Control Mode):该参数用于控制机器人的动作模式。

它的值决定了机器人是在手动模式下操作还是在自动模式下运行程序。

手动模式下,操作员可以通过示教器来控制机器人的运动;而在自动模式下,机器人会根据预定义的程序自动执行。

7. ITP (Interlocking Program):该参数用于设置并行操作的机器人之间的同步。

当多个机器人同时进行复杂的协作任务时,ITP参数可以确保它们之间的运动同步。

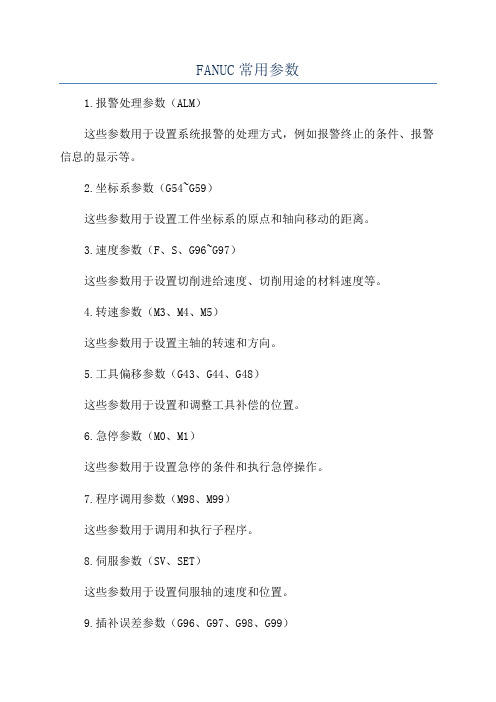

FANUC常用参数

FANUC常用参数1.报警处理参数(ALM)这些参数用于设置系统报警的处理方式,例如报警终止的条件、报警信息的显示等。

2.坐标系参数(G54~G59)这些参数用于设置工件坐标系的原点和轴向移动的距离。

3.速度参数(F、S、G96~G97)这些参数用于设置切削进给速度、切削用途的材料速度等。

4.转速参数(M3、M4、M5)这些参数用于设置主轴的转速和方向。

5.工具偏移参数(G43、G44、G48)这些参数用于设置和调整工具补偿的位置。

6.急停参数(M0、M1)这些参数用于设置急停的条件和执行急停操作。

7.程序调用参数(M98、M99)这些参数用于调用和执行子程序。

8.伺服参数(SV、SET)这些参数用于设置伺服轴的速度和位置。

9.插补误差参数(G96、G97、G98、G99)这些参数用于设置插补误差补偿的方式和值。

10.自动换刀参数(T、M6)这些参数用于自动换刀操作,设置刀具编号和刀具长度补正值。

11.平台控制参数(G160~G169)这些参数用于配置和控制机床上的附加设备,例如自动上下料机等。

12.快速移动参数(G00)这些参数用于设置快速移动的速度和方式。

13.进给速度参数(G94、G95)这些参数用于设置进给速度单位和进给速度值。

14.反向间隙参数(G41、G42)这些参数用于设置反向间隙的值和位置。

15.加工参数(G01、G02、G03)这些参数用于设置不同的加工方式,例如直线插补、圆弧插补等。

以上是一些常用的FANUC参数示例,不同的机床和加工过程可能会有所差异。

在操作FANUC数控系统时,正确设置和调整这些参数是非常重要的,可以确保机床正常运行,并且获得高质量的加工结果。

FANUC系统参数资料

FANUC系统参数资料FANUC系统参数是指FANUC数控机床控制系统中的一种关键设置参数。

在FANUC系统中,有大量的系统参数可以进行配置和调整。

这些参数一般可以通过特定的输入方式进行修改,如MDI(手动数据输入)方式或专用的参数设置界面。

FANUC系统参数主要分为基本参数和扩展参数两个部分。

基本参数是FANUC系统中最基础、最重要的一类参数,它们对机床的基本运动、位置、速度等进行定义和配置。

扩展参数是在基本参数的基础上,提供了一些更加细微和专业的功能,如分段加工控制、插补算法、轴线性补偿等。

在FANUC系统参数中,常见的基本参数包括:1.通用参数:包括机床型号、进给轴个数、主轴个数等基本信息。

2.机床坐标系参数:用于定义机床坐标系的原点、旋转中心点等。

3.进给轴参数:用于配置进给轴的运动速度、加减速度、保持速度等。

4.主轴参数:用于配置主轴的转速范围、最大功率、刹车开关等。

5.轴线性补偿参数:用于配置轴线性补偿的相关信息,如基准坐标、最大补偿量等。

扩展参数中的常见配置包括:1.插补控制参数:用于配置插补控制算法的精度、速度、加减速度等相关信息。

2.分段加工控制参数:用于配置分段加工控制的相关信息,如每段时间、每段距离等。

3.坐标转换参数:用于配置坐标系转换、切换的相关信息,如工件坐标系、手动坐标系等。

4.工具偏置参数:用于配置工具偏置的相关信息,如刀长补偿、半径补偿等。

5.外部输入/输出参数:用于配置输入和输出信号的规范、通道、配置信息等。

FANUC系统参数的修改和配置一般需要特定的权限和操作方法。

在修改参数时,需要仔细阅读相关的文档和操作手册,确保了解参数的含义和影响范围。

同时,在修改之前,最好备份原有的参数设置,以防止错误操作导致机床无法正常运行。

总之,FANUC系统参数是数控机床控制系统中非常重要的配置信息。

通过对参数的调整和配置,可以实现机床的不同运动、加工方式和功能需求。

因此,熟悉并了解FANUC系统参数资料是每个数控操作和编程人员都应该掌握的基本知识。

FANUC_系统参数及中文解释

FANUC_系统参数及中文解释1.O9001:设置中断/自动停止模式。

0表示中断模式,即当发生错误或警报时,程序会暂停执行;1表示自动停止模式,即当发生错误或警报时,程序会自动停止执行。

2.O1320:切削液类型选择。

0表示无切削液,1表示浸润冷却切削液,2表示压力供液切削液。

3.O1902:速度控制方式。

0表示使用加减速控制方式,即通过指定不同的加减速度来控制工件运动的速度;1表示使用频率控制方式,即通过调整主轴电机的转速来控制工件运动的速度。

4.O2600:定位误差补偿类型。

0表示不使用定位误差补偿;1表示使用位置误差补偿,可以通过设定补偿值来修正工件的位置误差;2表示使用半径误差补偿,可以通过设定补偿值来修正工件的半径误差。

5.O3301:进给轴选择。

0表示进给一轴,1表示进给二轴,2表示同时进给一、二轴。

6.O4000:插补时基准位置选择。

0表示使用机械参考点作为插补时的基准位置;1表示使用工件的其中一特定位置作为插补时的基准位置。

7.O5431:坐标系统选择。

0表示使用绝对坐标系统,即以机床坐标系为参照,以机械参考点为原点;1表示使用相对坐标系统,即以工件的起始点为原点。

8.O7000:快速进给速度选择。

0表示使用低速快速进给速度,1表示使用中速快速进给速度,2表示使用高速快速进给速度。

9.O8001:刀具半径补偿选择。

0表示使用刀具半径补偿G41/G42指令,1表示使用半径补偿函数,可以通过设定补偿值来修正刀具的半径误差。

10.O9002:主轴控制方式。

0表示使用转速控制,主轴电机的转速由程序中的指令确定;1表示使用进给控制,主轴电机的转速根据工件的进给速度自动调整。

这些参数只是FANUC系统参数的一部分,不同型号的数控装置可能有差异。

在使用FANUC数控装置时,用户可以根据具体需求对这些参数进行设置,以满足特定的加工要求。

同时,FANUC数控装置还提供了一系列其他的参数,如进给倍率、插补方式、原点复归方式等,这些参数的设置对于加工的精度、速度、性能等方面都有一定的影响。

FANUC系统参数

FANUC系统参数FANUC系统参数是指用于控制和操作FANUC工业机器人的参数设置。

这些参数包括系统级别的设置,如控制器类型、轴配置、软件版本等,以及应用程序级别的设置,如运动速度、安全设置、工具坐标系等。

下面是关于FANUC系统参数的详细介绍。

FANUC系统参数中的一项重要设置是控制器类型。

控制器类型决定了机器人控制器的硬件和软件配置,以及其能够支持的功能和性能。

不同的控制器类型适用于不同的应用场景,例如一些机器人用于焊接、处理或搬运等任务,而另一些机器人用于精密加工或装配。

另一个重要的系统参数是轴配置。

轴配置决定了机器人的关节数量和类型,以及它们的旋转范围和精度。

通常,机器人的关节数量决定了它可以实现的自由度和运动能力。

例如,一个六轴机器人可以在三维空间内实现广泛的运动,并执行更复杂的任务。

软件版本也是FANUC系统参数中的一个重要设置。

软件版本决定了机器人控制器的操作系统和应用软件的功能和特性。

FANUC经常发布新的软件版本,以提供更好的性能、功能和兼容性。

更新软件版本可以帮助用户享受最新的功能和性能提升。

在应用程序级别,FANUC系统参数可以设置机器人的运动速度和加速度。

这些参数决定了机器人执行任务的速度和精度。

通常,用户可以根据任务的要求和环境条件进行调整。

例如,在高速操作中,可以增加机器人的运动速度和加速度以提高工作效率。

安全设置是另一个重要的应用程序级别的系统参数。

FANUC系统具有多种安全功能和保护机制,确保机器人操作的安全性和可靠性。

用户可以设置安全参数,如限制机器人的运动范围、设置碰撞检测和急停功能等,以最大程度地减少操作风险。

工具坐标系是用于定义机器人末端执行器位置和方向的一组坐标系。

通过设置工具坐标系的系统参数,用户可以将机器人的运动和操作以目标工具的位置和方向为基准。

这样可以更方便地进行任务编程和操作。

除了上述提到的系统参数,FANUC还提供了多种其他的参数设置,以满足不同的应用需求。

Fanuc常用系统参数

1 Fanuc系统参数一.16系统类参数1. SETTING 参数参数号符号意义 16-T 16-M0/0 TVC 代码竖向校验 O O0/1 ISO EIA/ISO代码 O O0/2 INI MDI方式公/英制 O O0/5 SEQ 自动加顺序号 O O2/0 RDG 远程诊断 O O3216 自动加程序段号时程序段号的间隔 O O2.RS232C口参数20 I/O通道(接口板):0,1: 主CPU板JD5A2: 主CPU板JD5B3: 远程缓冲JD5C或选择板1的JD6A(RS-422) 5: Data Server10 :DNC1/DNC2接口 O O100/3 NCR 程序段结束的输出码 O O100/5 ND3 DNC运行时:读一段/读至缓冲器满 O OI/O 通道0的参数:101/0 SB2 停止位数 O O101/3 ASII 数据输入代码:ASCII或EIA/ISO O O 101/7 NFD 数据输出时数据后的同步孔的输出 O O 102 输入输出设备号:0:普通RS-232口设备(用DC1-DC4码)3:Handy File(3〃软盘驱动器) O O103 波特率:10:480011:960012:19200 O OI/O 通道1的参数:111/0 SB2 停止位数 O O111/3 ASI 数据输入代码:ASCII或EIA/ISO O O 111/7 NFD 数据输出时数据后的同步孔的输出 O O 112 输入输出设备号:0:普通RS-232口设备(用DC1-DC4码)3:Handy File(3〃软盘驱动器) O O113 波特率:10:480011:960012:19200 O O其它通道参数请见参数说明书。

3.进给伺服控制参数1001/0 INM 公/英制丝杠 O O1002/2 SFD 是否移动参考点 O O1002/3 AZR 未回参考点时是否报警(#90号) O 1006/0,1 ROT,ROS 设定回转轴和回转方式 O O 1006/3 DIA 指定直径/半径值编程 O1006/5 ZMI 回参考点方向 O O1007/3 RAA 回转轴的转向(与1008/1:RAB合用) O O 1008/0 ROA 回转轴的循环功能 O O1008/1 RAB 绝对回转指令时,是否近距回转 O O 1008/2 RRL 相对回转指令时是否规算 O O1260 回转轴一转的回转量 O O1010 CNC的控制轴数(不包括PMC轴) O O1020 各轴的编程轴名 O O1022 基本坐标系的轴指定 O O1023 各轴的伺服轴号 O O1410 空运行速度 O O1420 快速移动(G00)速度 O O1421 快速移动倍率的低速(Fo) O O1422 最高进给速度允许值(所有轴一样) O O1423 最高进给速度允许值(各轴分别设) O O1424 手动快速移动速度 O O1425 回参考点的慢速 FL O O1620 快速移动G00时直线加减速时间常数 O O 1622 切削进给时指数加减速时间常数 O O1624 JOG方式的指数加减速时间常数 O O1626 螺纹切削时的加减速时间常数 O1815/1 OPT 用分离型编码器 O O1815/5 APC 用绝对位置编码器 O O1816/4,5,6 DM1--3 检测倍乘比DMR O O1820 指令倍乘比CMR O O1819/0 FUP 位置跟踪功能生效 O O1825 位置环伺服增益 O O1826 到位宽度 O O1828 运动时的允许位置误差 O O1829 停止时的允许位置误差 O O1850 参考点的栅格偏移量 O O1851 反向间隙补偿量 O O1852 快速移动时的反向间隙补偿量 O O1800/4 RBK 进给/快移时反向间补量分开 O O4.坐标系参数1201/0 ZPR 手动回零点后自动设定工件坐标系 O O1250 自动设定工件坐标系的坐标值 O O1201/2 ZCL 手动回零点后是否取消局部坐标系 O O 1202/3 RLC 复位时是否取消局部坐标系 O O 1240 第一参考点的坐标值 O O1241 第二参考点的坐标值 O O1242 第三参考点的坐标值 O O1243 第四参考点的坐标值 O O5.行程限位参数1300/0 OUT 第二行程限位的禁止区(内/外) O O 1320 第一行程限位的正向值 O O1322 第一行程限位的反向值 O O1323 第二行程限位的正向值 O O1324 第二行程限位的反向值 O O1325 第三行程限位的正向值 O O1321 第三行程限位的反向值 O O6.DI/DO参数3003/0 ITL 互锁信号的生效 O O3003/2 ITX 各轴互锁信号的生效 O O3003/3 DIT 各轴各方向互锁信号的生效 O O作者: wqm8181 2006-12-14 19:51 回复此发言--------------------------------------------------------------------------------2 Fanuc系统参数3004/5 OTH 超程限位信号的检测 O O3010 MF,SF,TF,BF滞后的时间 O O3011 FIN宽度 O O3017 RST信号的输出时间 O O3030 M代码位数 O O3031 S 代码位数 O O3032 T代码位数 O O3033 B代码位数 O O7.显示和编辑3102/3 CHI 汉字显示 O O3104/3 PPD 自动设坐标系时相对坐标系清零 O O3104/4 DRL 相对位置显示是否包括刀长补偿量 O O3104/5 DRC 相对位置显示是否包括刀径补偿量 O O3104/6 DRC 绝对位置显示是否包括刀长补偿量 O O 3104/7 DAC 绝对位置显示是否包括刀径补偿量 O O 3105/0 DPF 显示实际进给速度 O O3105/ DPS 显示实际主轴速度和T代码 O O3106/4 OPH 显示操作履历 O O3106/5 SOV 显示主轴倍率值 O O3106/7 OHS 操作履历采样 O O3107/4 SOR 程序目录按程序序号显示 O O3107/5 DMN 显示G代码菜单 O O3109/1 DWT 几何/磨损补偿显示G/W O O3111/0 SVS 显示伺服设定画面 O O3111/1 SPS 显示主轴调整画面 O O3111/5 OPM 显示操作监控画面 O O3111/6 OPS 操作监控画面显示主轴和电机的速度 O O 3111/7 NPA 报警时转到报警画面 O O3112/0 SGD 波形诊断显示生效(程序图形显示无效) O O 3112/5 OPH 操作履历记录生效 O O3122 操作履历画面上的时间间隔 O O3203/7 MCL MDI方式编辑的程序是否能保留 O O3290/0 WOF 用MDI键输入刀偏量 O O3290/2 MCV 用MDI键输入宏程序变量 O O3290/3 WZO 用MDI键输入工件零点偏移量 O O3290/4 IWZ 用MDI键输入工件零点偏移量(自动方式) O 3290/7 KEY 程序和数据的保护键 O O8.编程参数3202/0 NE8 O8000—8999程序的保护 O O3202/4 NE9 O9000—9999程序的保护 O O3401/0 DPI 小数点的含义 O O3401/4 MAB MDI方式G90/G91的切换 O3401/5 ABS MDI方式用该参数切换G90/G91 O9.螺距误差补偿3620 各轴参考点的补偿号 O O3621 负方向的最小补偿点号 O O3622 正方向的最大补偿点号 O O3623 螺补量比率 O O3624 螺补间隔 O O10.刀具补偿3109/1 DWT G,W分开 O O3290/0 WOF MDI设磨损值 O O3290/1 GOF MDI设几何值 O O5001/0 TCL 刀长补偿A,B,C O5001/1 TLB 刀长补偿轴 O5001/2 OFH 补偿号地址D,H O5001/5 TPH G45-G48的补偿号地址D,H O5002/0 LD1 刀补值为刀号的哪位数 O5002/1 LGN 几何补偿的补偿号 O5002/5 LGC 几何补偿的删除 O5002/7 WNP 刀尖半径补偿号的指定 O5003/6 LVC/LVK 复位时删除刀偏量 O O5003/7 TGC 复位时删除几何补偿量(#5003/6=1) O 5004/1 ORC 刀偏值半径/直径指定 O5005/2 PRC 直接输入刀补值用PRC信号 O5006/0 OIM 公/英制单位转换时自动转换刀补值 O O 5013 最大的磨损补偿值 O5014 最大的磨损补偿增量值 O11.主轴参数3701/1 ISI 使用串行主轴 O O3701/4 SS2 用第二串行主轴 O O3705/0 ESF S和SF的输出 O O3705/1 GST SOR信号用于换挡/定向 O3705/2 SGB 换挡方法A,B O3705/4 EVS S和SF的输出 O3706/4 GTT 主轴速度挡数(T/M型) O 3706/6,7 CWM/TCW M03/M04的极性 O O 3708/0 SAR 检查主轴速度到达信号 O O 3708/1 SAT 螺纹切削开始检查SAR O 3730 主轴模拟输出的增益调整 O O3731 主轴模拟输出时电压偏移的补偿 O O 3732 定向/换挡的主轴速度 O O3735 主轴电机的允许最低速度 O3736 主轴电机的允许最低速度 O3740 检查SAR的延时时间 O O3741 第一挡主轴最高速度 O O3742 第二挡主轴最高速度 O O3743 第三挡主轴最高速度 O O3744 第四挡主轴最高速度 O3751 第一至第二挡的切换速度 O3752 第二至第三挡的切换速度 O3771 G96的最低主轴速度 O O3772 最高主轴速度 O O4019/7 主轴电机初始化 O O作者: wqm8181 2006-12-14 19:51 回复此发言--------------------------------------------------------------------------------3 Fanuc系统参数4133 主轴电机代码 O O12.其它6510 图形显示的绘图坐标系 O7110 手摇脉冲发生器的个数 O O7113 手脉的倍比m O O7114 手脉的倍比n O O13.0i系统的有关参数8130 总控制轴数 O O8131/0 HPG 使用手摇脉冲发生器 O O8132/0 TLF 刀具寿命管理功能 O O8132/3 ISC 用分度工作台 O8133/0 SSC G96功能生效 O O8134/0 IAP 图形功能生效 O O二.0系统参数1.SETTING 参数参数号符号意义 0-T 0-M0000 PWE 参数写入 O O0000 TVON 代码竖向校验 O O0000 ISO EIA/ISO代码 O O0000 INCH MDI方式公/英制 O O0000 I/O RS-232C口 O O0000 SEQ 自动加顺序号 O O2.RS232C口参数2/0 STP2 通道0停止位 O O552 通道0波特率 O O12/0 STP2 通道1停止位 O O553 通道1波特率 O O50/0 STP2 通道2停止位 O O250 通道2波特率 O O51/0 STP2 通道3停止位 O O251 通道3 波特率 O O55/3 RS42 Remote Buffer 口RS232/422 O O 390/7 NODC3 缓冲区满 O O3.伺服控制轴参数1/0 SCW 公/英制丝杠 O O3/0.1.2.4 ZM 回零方向 O O8/2.3.4 ADW 轴名称 O30/0.4 ADW 轴名称 O32/2.3 LIN 3,4轴,回转轴/直线轴 O388/1 ROAX 回转轴循环功能 O388/2 RODRC 绝对指令近距离回转 O 388/3 ROCNT 相对指令规算 O788 回转轴每转回转角度 O11/2 ADLN 第4轴,回转轴/直线轴 O398/1 ROAX 回转轴循环功能 O398/2 RODRC 绝对指令近距离回转 O 398/3 ROCNT 相对指令规算 O788 回转轴每转回转角度 O860 回转轴每转回转角度 O500-503 INPX,Y,Z,4 到位宽度 O O504-507 SERRX,Y,Z,4 运动时误差极限 O O 508-511 GRDSX.Y,Z,4 栅格偏移量 O O 512-515 LPGIN 位置伺服增益 O O517 LPGIN 位置伺服增益(各轴增益) O O518-521 RPDFX,Y,X,4 G00速度 O O522-525 LINTX,Y,Z,4 直线加/减速时间常数 O O526 THRDT G92时间常数 O528 THDFL G92X轴的最低速度 O527 FEDMX F的极限值 O O529 FEEDT F的时间常数 O O530 FEDFL 指数函数加减速时间常数 O O533 RPDFL 手动快速移动倍率的最低值 O O534 ZRNFL 回零点的低速 O O535-538 BKLX,Y,Z,4 反向间隙 O O593-596 STPEX,Y,Z,4 伺服轴停止时的位置误差极限 O O 393/5 快速倍率为零时机床移动 O O4.坐标系参数10/7 APRS 回零点后自动设定工件坐标系 O O2/1 PPD 自动设坐标系相对坐标值清零 O24/6 CLCL 手动回零后清除局部坐标系 O28/5 EX10D 坐标系外部偏移时刀偏量的值(×10) O 708-711 自动设定工件坐标系的坐标值 O735-738 第二参考点 O O780-783 第三参考点 O O784-787 第四参考点 O O5.行程限位8/6 OTZN Z轴行程限位检查否 O15/4 LM2 第二行程限位 O24/4 INOUT 第三行程限位 O57/5 HOT3 硬超程-LMX--+LMZ有效 O 65/3 PSOT 回零点前是否检查行程限位 O O 700-703 各轴正向行程 O O704-707 各轴反向行程 O O15/2 COTZ 硬超程-LMX--+LMZ有效 O 20/4 LM2 第二行程限位 O24/4 INOUT 第三行程限位 O743-746 第二行程正向限位 O747-750 第二行程反向限位 O804-806 第三行程正向限位 O807-809 第三行程反向限位 O770-773 第二行程正向限位 O774-777 第二行程反向限位 O747-750 第三行程正向限位 O751-754 第三行程反向限位 O760-763 第四行程正向限位 O764-767 第四行程反向限位 O6.进给与伺服电机参数1/6 RDRN 空运行时,快速移动指令是否有效 O O 8/5 ROVE 快速倍率信号ROV2(G117/7)有效 O 49/6 NPRV 不用位置编码器实现主轴每转进给 O O 20/5 NCIPS 是否进行到位检查 O O4—7 参考计数器容量 O O4—7 检测倍比 O O21/0.1.2.3 APC 绝对位置编码器 O O4 Fanuc系统参数35/7 ACMR 任意CMR O O37/0.1.2.3 SPTP 用分离型编码器 O O100-103 指令倍比CMR O O7.DI/DO参数8/7 EILK Z轴/各轴互锁 O O9/0.1.2.3 TFIN FIN信号时间 O O9/4.5.6.7 TMF M,S,T读信号时间 O O12/1 ZILK Z轴/所有轴互锁 O31/5 ADDCF GR1,GR2,DRN 地址 O252 复位信号扩展时间 O O8.显示和编辑1/1 PROD 相对坐标显示是否包括刀补量 O O 2/1 PPD 自动设坐标系相对坐标清零 O O15/1 NWCH 刀具磨损补偿显示W O O18/5 PROAD 绝对坐标系显示是否包括刀补量 O 23/3 CHI 汉字显示 O O28/2 DACTF 显示实际速度 O O29/0.1 DSP 第3,4轴位置显示 O35/3 NDSP 第4轴位置显示 O38/3 FLKY 用全键盘 O O48/7 SFFDSP 显示软按键 O O60/0 DADRDP 诊断画面上显示地址字 O O60/2 LDDSPG 显示梯形图 O O60/5 显示操作监控画面 O O64/0 SETREL 自动设坐标系时相对坐标清零 O O 77/2 伺服波形显示 O O389/0 SRVSET 显示伺服设定画面 O O389/1 WKNMDI 显示主轴调整画面 O O9.编程参数10/4 PRG9 O9000-O9999号程序保护 O O15/7 CPRD 小数点的含义 O O28/4 EXTS 外部程序号检索 O O29/5 MABS MDI-B中,指令取决于G90/G91设定 O 389/2 PRG8 O8000-O8999号程序保护 O O394/6 WKZRST 自动设工件坐标系时设为G54 O10.螺距误差补偿11/0.1 PML 螺补倍率 O O712-715 螺补间隔 O756-759 螺补间隔 O1000, 20003000, 4000 补偿基准点 O O1001-11282001-21283001-31284001-4128 补偿值 O O11.刀具补偿1/3 TOC 复位时清除刀长补偿矢量 0 O1/4 ORC 刀具补偿值(半径/直径输入) O8/6 NOFC 刀补量计数器输入 O10/5 DOFSI 刀偏量直接输入 O13/1 GOFU2 几何补偿号(由刀补号或刀号)指定 O13/2 GMOFS 加几何补偿值(运动/变坐标) 014/0 T2D T代码位数 O14/1 GMCL 复位时是否清几何补偿值 O14/5 WIGA 刀补量的限制 O15/4 MORB 直接输入刀补测量值的按钮 O24/6 QNI 刀补测量B时补偿号的选择 O75/3 WNPT 刀尖补偿号的指定(在几何还是在磨损中) O122 刀补测量B时的补偿号 O728 最大的刀具磨损补偿增量值 O729 最大的刀具磨损补偿值 O78/0 NOINOW 用MDI键输入磨损补偿量 O O78/1 NOINOG 用MDI键输入几何补偿量 O O78/2 NOINMV 用MDI键输入宏程序变量 O O78/3 NOINMZ 用MDI键输入工件坐标偏移量 O O393/2 MKNMDI 在自动方式的停止时,用MDI键输入工件坐标偏移量 O O12.主轴参数13/5 ORCM 定向时,S模拟输出的极性13/6.7 TCW,CWM S模拟M03,M04的方向 O O14/2 主轴转速显示 O O24/2 SCTO 是否检查SAR(G120/4) O O49/0 EVSF SF的输出 O O71/0 ISRLPC 串行主轴时编码器信号的接法 O 71/4 SRL2SP 用1或2个串行主轴 O71/7 FSRSP 是否用串行主轴 O108 G96或换挡(#3/5:GST=1)或模拟主轴定向SOR:G120/5:M)=1速度 OO110 检查SAR(G120/4)的延时时间 O 516 模拟主轴的增益(G96) O539 模拟主轴电机的偏移补偿电压(G96) O 551 G96的主轴最的转速 O556 G96的主轴最高转速 O540-543 各挡主轴的最高转速 O3/5 GST 用SOR(G120/5)定向/换挡 O14/0 SCTA 加工启动时检查SAR信号 O20/7 SFOUT 换挡时输出SF O29/4 FSOB G96时输出SF O35/6 LGCM 各挡最高速的参数号 O539,541,555 各挡的主轴最高转速 O542 主轴最高转速 O543 主轴最低转速 O585,586 主轴换挡速度(B型) O577 模拟主轴电机的偏移补偿电压 O6519/7 主轴电机初始化 O O6633 主轴电机代码 O O6501/2 POSC2 用位置编码器 O O6501/5-7 CAXIS1-3 用高分辨率编码器 O O6503/0 PCMGSL 定向方法(编码器/磁传感器) O O6501/1 PCCNCT 内装传感器 O O6501/4.6.7 位置编码器信号 O O6504/1 HRPC 高分辨率编码器 O O13.其它24/0 IGNPMC 用PMC O O71/6 DPCRAM 显示PMC操作菜单 O O123 图形显示的绘图坐标系 O专业文档供参考,如有帮助请下载。

FANUC_系统全参数大全

FANUC 系统参数系统参数不正确也会使系统报警。

另外,工作中常常遇到工作台不能回到零点、位置显示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。

一.16系统类参数I/O 通道0的参数:I/O 通道1的参数:其它通道参数请见参数说明书。

5.行程限位参数12.其它二.0系统参数1.SETTING 参数3.伺服控制轴参数4.坐标系参数5.行程限位6.进给与伺服电机参数7.DI/DO参数8.显示和编辑9.编程参数10.螺距误差补偿11.刀具补偿12.主轴参数13.其它目录第三章 FANUC系统的通用故障分析第一节FANUC的CNC系统第二节故障原因分析方法一.藉助梯形图诊断故障二.根据CNC的内部运行状态诊断故障三.根据报警号分析故障原因第三节CNC系统的故障分析一.各系统的共性故障(一).数据输入/输出接口不能正常工作(二).CNC系统不能通电(三).返回参考点时出现偏差(四).返回参考点异常(五). PMC梯形图编程不能正常工作(六).在手动,自动方式都不能运转(七).在自动方式系统不能运行(八).手摇脉冲发生器(MPG)方式下机床不运行(九).显示器上显示电池电压不足警告(BAT)(十).加工精度差,表面光洁度不好(十一).维修使用的一些操作方法二.各系统的故障分析(一).0系统故障(二).16系统故障(三).10,11,12,15系统故障(四).Power Mate 系统故障(五).3,6系统第四节伺服系统故障分析第五节PMC信号第六节系统参数一.16系统类参数二.0系统参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FANUC 系统参数

系统参数不正确也会使系统报警。

另外,工作中常常遇到工作台不能回到零点、位置显示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。

目录

一、FANUC-16系统参数

1、SETTING参数

2、RS232C口参数

3、I/O 通道0的参数

I/O 通道1的参数

4、进给伺服控制参数

5、坐标系参数

6、行程限位参数

7、DI/DO参数

8、显示和编辑

9、编程参数

10、螺距误差补偿

11、刀具补偿

12、主轴参数

13、其它

二、FANUC-0i 系统参数

1、0i系统的有关参数

三、FANUC-0系统参数

1、SETTING 参数

2、RS232C口参数

3、坐标系参数

4、伺服控制轴参数

5、行程限位

6、进给与伺服电机参数

7、DI/DO参数

8、显示和编辑

9、编程参数

10、螺距误差补偿

11、刀具补偿

12、主轴参数

13、其它

一.16系统类参数

2、RS232C口参数

I/O 通道1的参数:

4、进给伺服控制参数

5、坐标系参数

8、显示和编辑

12、主轴参数

二.FANUC -0系统参数

2.RS232C口参数

4.伺服控制轴参数

5.行程限位

6.进给与伺服电机参数

8.显示和编辑

9.编程参数

10.螺距误差补偿

11.刀具补偿

12.主轴参数

13.其它。