FANUC 系统参数

FANUC 常用的系统参数

这一类参数用于设定各种插补方式下的启动停止时的加减速的方式, 以及在程序路径发生变化时(如出现转角、过渡等)进给速度的变化。 6、与程序编制相关的参数:参数号:3401~3460; 用于设置编程时的数据格式,设置使用的 G 指令格式、设置系统缺 省的有效指令模态等等和程序编制有关的状态。 7、与螺距误差补偿相关的参数:参数号:3620~3627; 我们知道,数控机床具有对螺距误差进行电气补偿的功能。在使用这 样的功能时,系统要求对补偿的方式、补偿的点数、补偿的起始位置、 补偿的间隔等等参数进行设置。 ADFT 1:进行自动漂移补偿。

76543210

TCW、CWM:S 模拟输出时输出符号,见附表 7。

附表 7 S 模拟输出时的输出符号

TCW CWM 输 出 的 符 号 0 0 M03,M04 均为正输出 0 1 M03,M04 均为负输出 1 0 M03 为正输出,M04 为

11

负输出 M03 为负输出,M04 为 正输出

ORCW 1:定向停车时 S 模拟输出 为负值。 0:定向停车时 S 模拟输出 为正值。 INHMN 1:带有菜单编辑功能时, 不显示菜单。 0:带有菜单编辑功能时,显示菜单。 (※此项功能在 OT—Mate 中无效) GOFC 1:指令刀补号为 0 时,刀具形状补偿也被取消。 0:指令刀补号为 0 时,刀具形状补偿不被取消。 GMOFS 1:刀具形状补偿用矢量处理,即随着刀具的移动进行。 0:刀具形状补偿通过坐标系的偏移进行补偿。 GOFU2 1:刀具形状补偿号 T 代码的上二位指定。 0:刀具形状补偿号 T 代码的下二位指定。 JHD 1:JOG 方式下手摇脉冲发生器有效。 0:JOG 方式下手摇脉冲发生器无效。

DOFSI 1:可进行刀具位置补偿量的直接输入。 0:不进行刀具位置补偿量的直接输入。 PRG9 1:程序号为 9000~9999 的子程序被保护,不能进行以下 编辑操作: ① 程序的清除。即使消除所有程序,9000 号以后的程序仍被保 留。 ② 程序的穿孔输出。即使所有的程序都穿孔输出,9000 号以后 的程序也不穿孔输出。 ③ 程序号的检索。 ④ 程序存储后的编辑。 ⑤ 程序的存储。程序不能通过 MDI 方式和纸带存入。 ⑥ 程序的比较。 0:程序号为 9000~9999 的子程序能被编辑。 OFFVY 1:即使 VRDY 信号先于 PRDY 信号输出,亦无伺服报 警。 0:如果 VRDY 信号先于 PRDY 信号输出,出现伺服报警。 EBCL 1:显示内存中的程序时,EOB 码用“*”表示。 0:显示内存中的程序时,EOB 码用“;”表示。 ISOT 1:通电后,即使不返回参考点,快移亦有效。 0:通电后,即使不返回参考点,快移才有效。

FANUC 系统全参数

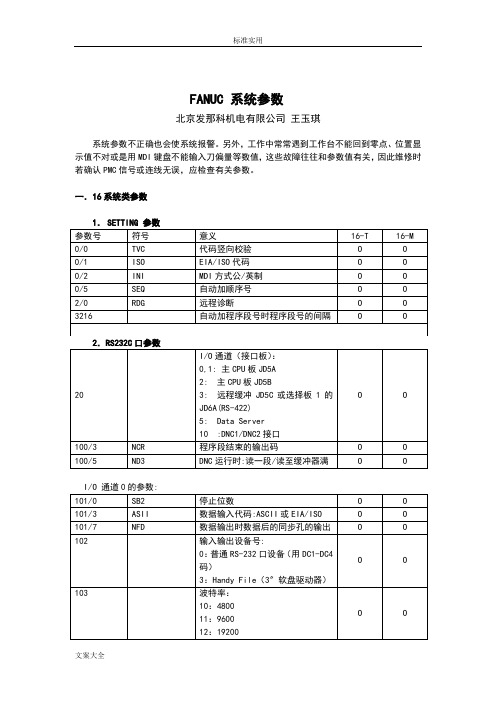

FANUC 系统参数北京发那科机电有限公司王玉琪系统参数不正确也会使系统报警。

另外,工作中常常遇到工作台不能回到零点、位置显示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。

一.16系统类参数I/O 通道0的参数:I/O 通道1的参数:其它通道参数请见参数说明书。

5.行程限位参数12.其它二.0系统参数1.SETTING 参数3.伺服控制轴参数4.坐标系参数5.行程限位6.进给与伺服电机参数7.DI/DO参数8.显示和编辑9.编程参数10.螺距误差补偿11.刀具补偿12.主轴参数13.其它目录第三章 FANUC系统的通用故障分析第一节FANUC的CNC系统第二节故障原因分析方法一.藉助梯形图诊断故障二.根据CNC的内部运行状态诊断故障三.根据报警号分析故障原因第三节CNC系统的故障分析一.各系统的共性故障(一).数据输入/输出接口不能正常工作(二).CNC系统不能通电(三).返回参考点时出现偏差(四).返回参考点异常(五). PMC梯形图编程不能正常工作(六).在手动,自动方式都不能运转(七).在自动方式系统不能运行(八).手摇脉冲发生器(MPG)方式下机床不运行(九).显示器上显示电池电压不足警告(BAT)(十).加工精度差,表面光洁度不好(十一).维修使用的一些操作方法二.各系统的故障分析(一).0系统故障(二).16系统故障(三).10,11,12,15系统故障(四).Power Mate 系统故障(五).3,6系统第四节伺服系统故障分析第五节PMC信号第六节系统参数一.16系统类参数二.0系统参数。

FANUC 常用的系统参数

这一类参数用于设定各种插补方式下的启动停止时的加减速的方式, 以及在程序路径发生变化时(如出现转角、过渡等)进给速度的变化。 6、与程序编制相关的参数:参数号:3401~3460; 用于设置编程时的数据格式,设置使用的 G 指令格式、设置系统缺 省的有效指令模态等等和程序编制有关的状态。 7、与螺距误差补偿相关的参数:参数号:3620~3627; 我们知道,数控机床具有对螺距误差进行电气补偿的功能。在使用这 样的功能时,系统要求对补偿的方式、补偿的点数、补偿的起始位置、 补偿的间隔等等参数进行设置。 ADFT 1:进行自动漂移补偿。

NFED

ASR33 ZILK STP2 7 6 5 4 3 2 1 0

NFED 1:使用阅读/穿孔接口

输出程序时,不输出前后的引导部分。

(使用 FANUC 磁泡盒时设为“1”)

0:使用阅读/穿孔接口输出程序时,输出前后的引导部分。

(设定 I/O 参数为“1”时有效)

注:波特率由参数 0533 设定。

76543210

TCW、CWM:S 模拟输出时输出符号,见附表 7。

附表 7 S 模拟输出时的输出符号

TCW CWM 输 出 的 符 号 0 0 M03,M04 均为正输出 0 1 M03,M04 均为负输出 1 0 M03 为正输出,M04 为

11

负输出 M03 为负输出,M04 为 正输出

ORCW 1:定向停车时 S 模拟输出 为负值。 0:定向停车时 S 模拟输出 为正值。 INHMN 1:带有菜单编辑功能时, 不显示菜单。 0:带有菜单编辑功能时,显示菜单。 (※此项功能在 OT—Mate 中无效) GOFC 1:指令刀补号为 0 时,刀具形状补偿也被取消。 0:指令刀补号为 0 时,刀具形状补偿不被取消。 GMOFS 1:刀具形状补偿用矢量处理,即随着刀具的移动进行。 0:刀具形状补偿通过坐标系的偏移进行补偿。 GOFU2 1:刀具形状补偿号 T 代码的上二位指定。 0:刀具形状补偿号 T 代码的下二位指定。 JHD 1:JOG 方式下手摇脉冲发生器有效。 0:JOG 方式下手摇脉冲发生器无效。

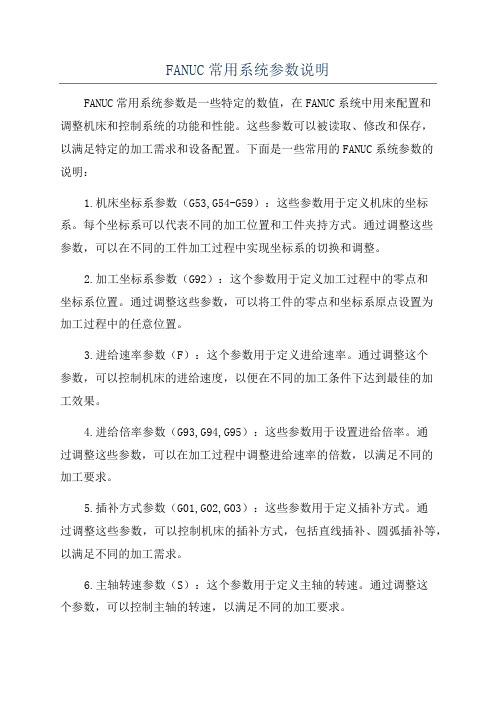

FANUC常用系统参数说明

FANUC常用系统参数说明FANUC常用系统参数是一些特定的数值,在FANUC系统中用来配置和调整机床和控制系统的功能和性能。

这些参数可以被读取、修改和保存,以满足特定的加工需求和设备配置。

下面是一些常用的FANUC系统参数的说明:1.机床坐标系参数(G53,G54-G59):这些参数用于定义机床的坐标系。

每个坐标系可以代表不同的加工位置和工件夹持方式。

通过调整这些参数,可以在不同的工件加工过程中实现坐标系的切换和调整。

2.加工坐标系参数(G92):这个参数用于定义加工过程中的零点和坐标系位置。

通过调整这些参数,可以将工件的零点和坐标系原点设置为加工过程中的任意位置。

3.进给速率参数(F):这个参数用于定义进给速率。

通过调整这个参数,可以控制机床的进给速度,以便在不同的加工条件下达到最佳的加工效果。

4.进给倍率参数(G93,G94,G95):这些参数用于设置进给倍率。

通过调整这些参数,可以在加工过程中调整进给速率的倍数,以满足不同的加工要求。

5.插补方式参数(G01,G02,G03):这些参数用于定义插补方式。

通过调整这些参数,可以控制机床的插补方式,包括直线插补、圆弧插补等,以满足不同的加工需求。

6.主轴转速参数(S):这个参数用于定义主轴的转速。

通过调整这个参数,可以控制主轴的转速,以满足不同的加工要求。

7.刀具半径补偿参数(G40,G41,G42):这些参数用于刀具半径补偿。

通过调整这些参数,可以在加工过程中补偿刀具半径的影响,以确保加工轮廓的准确性和精度。

8.切削进给参数(G96,G97):这些参数用于定义切削进给方式。

通过调整这些参数,可以选择恒速切削进给(G96)或恒功率切削进给(G97),以适应不同的切削条件。

9.向前补偿参数(G43,G49):这些参数用于定义向前补偿。

通过调整这些参数,可以在加工过程中补偿刀具的尺寸和位置变化,以确保加工结果的准确性和精度。

10.循环启动参数(G80):这个参数用于循环启动。

FANUC系统参数分析和调整讲解

FANUC系统参数分析和调整讲解首先,我们需要了解FANUC系统参数的种类。

FANUC系统参数主要分为系统参数和用户参数两类。

系统参数是数控系统的基本参数,包括各轴的速度、加减速度、插补误差容限等。

这些参数在机床出厂时已经设置好,一般情况下不需要修改。

而用户参数则是根据具体机床和加工要求进行设置的,包括编程方式、插补方式、快速移动倍率等。

在调整FANUC系统参数之前,我们首先需要进行系统参数分析。

系统参数分析主要包括以下几个方面。

首先是速度参数分析。

速度参数对机床的加工效率和加工质量影响很大。

首先,我们需要分析速度参数是否合理。

速度过快容易引起机床振动,速度过慢会影响加工效率。

其次,我们要分析加减速度参数是否合理,过大或过小的加减速度都会影响机床的稳定性。

其次是插补误差容限分析。

插补误差容限是数控系统对加工路径的容忍度,它决定了机床加工精度的上限。

我们需要根据加工要求和机床精度来分析和调整插补误差容限参数,使其符合要求。

第三是快速移动倍率分析。

快速移动倍率是机床在快速定位时的倍率,它决定了机床快速移动的速度。

过大的快速移动倍率会引起机床冲击,过小会影响加工效率。

另外,我们还需要进行用户参数的分析和调整。

用户参数是根据具体机床和加工要求进行设定的,因此需要根据具体情况进行分析和调整。

例如,编程方式参数。

编程方式参数包括ISO编程方式和自动对称编程方式等。

不同编程方式适用于不同工件的编程,我们需要根据具体工件要求来选择合适的编程方式。

还有插补方式参数。

插补方式参数包括线性插补方式、圆弧插补方式等。

我们需要根据具体工件的加工要求来选择合适的插补方式。

最后是快速移动方式参数。

快速移动方式参数包括梯形快速移动方式、S型快速移动方式等。

不同的快速移动方式对机床的冲击和振动程度不同,我们需要根据机床结构和工件要求来选择合适的快速移动方式。

总之,FANUC系统参数分析和调整是数控机床加工过程中非常重要的一环。

通过合理地分析和调整FANUC系统参数,可以提高机床的加工效率和加工质量,并使其更加稳定可靠。

FANUC常用系统参数说明

FANUC常用系统参数说明1. OVC (Override Control):这个参数用于控制机器人运动速度的缩放比例。

该参数的值范围为0到200,其中0表示机器人停止,100表示机器人以原始程序定义的速度运动,200表示机器人以两倍于原始程序定义的速度运动。

2. PS1 (Teach Pendant Safety Override):该参数用于控制示教器(Teach Pendant)上的安全逻辑。

它决定了是否允许通过示教器来调整机器人的速度和动作。

它的值范围为0到255,其中0表示不允许示教器调整速度和动作,255表示允许示教器完全控制机器人。

3. SV (Servo Gain):该参数用于调整伺服驱动器的增益。

伺服驱动器负责控制机器人的关节运动,而SV参数的值决定了伺服驱动器对应速度指令的响应速度。

较高的SV值可以提供更快的响应和更高的机器人速度,但可能会导致控制系统不稳定。

4. VS (Velocity Scale):该参数用于控制机器人的运动速度。

它的值范围为0到100,其中0表示机器人停止,100表示机器人以原始程序定义的速度运动。

通过调整VS参数可以在不改变原始程序的情况下控制机器人的速度。

5. PR (Position Register):该参数用于存储和管理机器人的位置信息。

每个位置寄存器可以存储机器人的关节角度或笛卡尔坐标。

通过使用PR参数,可以方便地在程序中使用和管理机器人的位置信息。

6. CN (Control Mode):该参数用于控制机器人的动作模式。

它的值决定了机器人是在手动模式下操作还是在自动模式下运行程序。

手动模式下,操作员可以通过示教器来控制机器人的运动;而在自动模式下,机器人会根据预定义的程序自动执行。

7. ITP (Interlocking Program):该参数用于设置并行操作的机器人之间的同步。

当多个机器人同时进行复杂的协作任务时,ITP参数可以确保它们之间的运动同步。

FANUC系统参数说明

FANUC系统参数说明FANUC是一家全球领先的工业自动化解决方案供应商,拥有广泛的机器人、控制系统、CNC系统和工厂自动化技术。

在FANUC系统中,参数设置是非常重要的,它们决定了系统的运行方式、精度和性能。

以下是关于FANUC系统参数的详细说明:1.系统参数的作用:FANUC系统参数是用于设置控制系统中的各种参数,以确保机器的正常运行和满足具体的应用需求。

这些参数包括示教模式、过程参数、插补参数、电机参数等,通过调整这些参数,可以实现不同种类和复杂度的操作和加工。

2.示例参数说明:a.示教模式参数:示教模式参数用于设置控制系统的示教模式。

示教模式包括绝对坐标、相对坐标、增量坐标等不同模式。

使用不同的示教模式,可以实现不同方式的编程和操作。

b.过程参数:过程参数用于设置控制系统的运动过程参数,如加速度、减速度、最大速度等。

通过调整过程参数,可以实现机器在运动时的加速度和运动速度控制,以满足不同的加工需求。

c.插补参数:插补参数用于设置控制系统的插补方式和插补精度。

插补是指多个轴之间的相互关联运动,通过调整插补参数,可以实现不同程度的插补精度,以满足不同的加工要求。

d.电机参数:电机参数用于设置控制系统的电机参数,如电机类型、转速范围、电机参数等。

通过调整电机参数,可以实现不同类型和规格的电机的控制和运动控制。

3.参数设置方法:FANUC系统的参数设置通常通过控制面板上的菜单和相关指令来完成。

用户可以通过菜单界面来浏览、修改和保存参数设置,也可以通过指令和命令来直接修改参数值。

根据具体的参数类型和设置需求,用户可以选择不同的设置方法。

4.参数保存和加载:一旦参数设置完成,用户可以选择将参数保存到控制系统中的非易失性存储器中。

这样,在重启或重新加载控制系统时,之前保存的参数将被加载到系统中,以确保参数的一致性和稳定性。

5.参数备份和恢复:为了保证参数的安全和可靠性,用户可以定期对参数进行备份。

备份参数可以实现在系统崩溃、数据丢失或系统维修时能够迅速恢复参数。

FANUC数控系统参数

FANUC数控系统参数1.参数零:即机床坐标轴的初始位置。

机床安装好后,需要进行回零操作,将机床坐标轴的位置置为参数零。

参数零可以保存机床回零点的坐标轴位置信息,以便日后的加工操作。

2.参考原点偏移量:这些参数用于定义机床坐标系与工件坐标系之间的关系。

通过实际的加工操作,可以校准机床坐标系与工件坐标系之间的偏移,以提高加工精度。

3.运动参数:FANUC数控系统可以设置机床的运动参数,如加速度、减速度、最大速度等。

这些参数可以控制机床的加工效率和加工精度。

4.插补参数:插补参数用于控制机床的插补运动,如直线插补、圆弧插补等。

通过设置插补参数,可以调整机床的插补速度和插补精度,以实现准确的加工操作。

5.工具半径补偿参数:工具半径补偿参数用于修正刀具的半径误差,以确保加工轨迹的准确性。

通过设置工具半径补偿参数,可以校准刀具尺寸,并根据实际情况进行补偿。

6.刀具长度补偿参数:刀具长度补偿参数用于修正刀具的长度误差,以确保加工深度的准确性。

通过设置刀具长度补偿参数,可以校准刀具长度,并根据实际情况进行补偿。

7.后退距离参数:后退距离参数用于定义工件加工结束后,刀具需要后退的距离。

通过设置后退距离参数,可以避免刀具与工件碰撞,保护机床和刀具的安全。

8.直线插补精度参数:直线插补精度参数用于定义机床进行直线插补运动时的精度要求。

通过设置直线插补精度参数,可以控制机床进行直线插补的精度,并调整加工效率和加工质量。

除了上述参数,FANUC数控系统还包含许多其他参数,如快速移动速度、进给速度、进给率、插补速度、角度误差补偿等。

这些参数都可以通过数控系统的参数设置界面进行调整和优化,以实现机床的最佳性能和效率。

总之,FANUC数控系统参数对于机床的加工精度、加工效率和安全性有着重要的影响。

正确设置和调整这些参数,可以帮助机床实现更精确、更高效的加工操作。

FANUC_系统参数及中文解释

FANUC_系统参数及中文解释1.O9001:设置中断/自动停止模式。

0表示中断模式,即当发生错误或警报时,程序会暂停执行;1表示自动停止模式,即当发生错误或警报时,程序会自动停止执行。

2.O1320:切削液类型选择。

0表示无切削液,1表示浸润冷却切削液,2表示压力供液切削液。

3.O1902:速度控制方式。

0表示使用加减速控制方式,即通过指定不同的加减速度来控制工件运动的速度;1表示使用频率控制方式,即通过调整主轴电机的转速来控制工件运动的速度。

4.O2600:定位误差补偿类型。

0表示不使用定位误差补偿;1表示使用位置误差补偿,可以通过设定补偿值来修正工件的位置误差;2表示使用半径误差补偿,可以通过设定补偿值来修正工件的半径误差。

5.O3301:进给轴选择。

0表示进给一轴,1表示进给二轴,2表示同时进给一、二轴。

6.O4000:插补时基准位置选择。

0表示使用机械参考点作为插补时的基准位置;1表示使用工件的其中一特定位置作为插补时的基准位置。

7.O5431:坐标系统选择。

0表示使用绝对坐标系统,即以机床坐标系为参照,以机械参考点为原点;1表示使用相对坐标系统,即以工件的起始点为原点。

8.O7000:快速进给速度选择。

0表示使用低速快速进给速度,1表示使用中速快速进给速度,2表示使用高速快速进给速度。

9.O8001:刀具半径补偿选择。

0表示使用刀具半径补偿G41/G42指令,1表示使用半径补偿函数,可以通过设定补偿值来修正刀具的半径误差。

10.O9002:主轴控制方式。

0表示使用转速控制,主轴电机的转速由程序中的指令确定;1表示使用进给控制,主轴电机的转速根据工件的进给速度自动调整。

这些参数只是FANUC系统参数的一部分,不同型号的数控装置可能有差异。

在使用FANUC数控装置时,用户可以根据具体需求对这些参数进行设置,以满足特定的加工要求。

同时,FANUC数控装置还提供了一系列其他的参数,如进给倍率、插补方式、原点复归方式等,这些参数的设置对于加工的精度、速度、性能等方面都有一定的影响。

FANUC数控系统参数设定

FANUC数控系统参数设定FANUC数控系统是目前广泛应用于机床控制领域的主流品牌之一、参数设定是数控系统的重要部分,通过设定不同的参数值,可以对机床进行精细控制,并实现不同的加工要求。

下面将介绍FANUC数控系统的参数设定内容。

1.系统参数:系统参数是FANUC数控系统的基本设置,包括通信参数、时钟设置、系统尺寸、各轴的脉冲当量等。

通信参数包括串口通信波特率、数据位、校验方式等,用于与上位机进行通信。

时钟设置用于设置系统的实时时钟,影响到程序执行的时间计算。

系统尺寸是机床的工作台尺寸,包括X轴、Y轴、Z轴的行程范围。

各轴的脉冲当量是指每个脉冲代表的位移量,用于确定机床的精度。

2.速度相关参数:速度相关参数是FANUC数控系统中控制机床行程速度的参数,包括G0速度、G1速度、进给速度倍率等。

G0速度是机床快速移动时的速度,G1速度是工件加工时的进给速度。

进给速度倍率用于调整工件加工时的进给速度,通过改变进给速度倍率,可以控制加工速度的快慢。

3.位置相关参数:位置相关参数是FANUC数控系统中用于设定机床位置信息的参数,包括机床的起点位置、终点位置、参考点位置等。

起点位置是机床工作的初始位置,终点位置是机床工作的最后位置,参考点位置是机床工作时的参考位置。

通过设定位置相关参数,可以实现机床的定位控制。

4.插补相关参数:插补相关参数是FANUC数控系统中用于设定机床插补运动的参数,包括插补误差限制、加速度、减速度等。

插补误差限制是设定机床插补运动时允许的误差范围,通过设置插补误差限制可以控制机床的加工精度。

加速度和减速度是设定机床运动时的加速度和减速度,通过设定加速度和减速度可以控制机床的运动平稳性。

5.IO相关参数:IO相关参数是FANUC数控系统中与输入输出设备相关的参数,包括输入信号的设定、输出信号的设定、PLC的设定等。

输入信号的设定是设定输入设备与数控系统的连接方式和逻辑关系。

输出信号的设定是设定输出设备与数控系统的连接方式和逻辑关系。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FANUC系统参数

北京发那科机电有限公司王玉琪

系统参数不正确也会使系统报警。

另外,工作中常常遇到工作台不能回到零点、位置显示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。

一.16系统类参数

I/O 通道0的参数:

I/O 通道1的参数:

其它通道参数请见参数说明书。

5.行程限位参数

12.其它

二.0系统参数1.SETTING 参数

3.伺服控制轴参数

4.坐标系参数

5.行程限位

6.进给与伺服电机参数

7.DI/DO参数

8.显示和编辑

9.编程参数

10.螺距误差补偿

11.刀具补偿

12.主轴参数

13.其它

目录

第三章 FANUC系统的通用故障分析

第一节 FANUC的CNC系统

第二节故障原因分析方法

一.藉助梯形图诊断故障

二.根据CNC的内部运行状态诊断故障

三.根据报警号分析故障原因

第三节 CNC系统的故障分析

一.各系统的共性故障

(一).数据输入/输出接口不能正常工作

(二).CNC系统不能通电

(三).返回参考点时出现偏差

(四).返回参考点异常

(五). PMC梯形图编程不能正常工作

(六).在手动,自动方式都不能运转

(七).在自动方式系统不能运行

(八).手摇脉冲发生器(MPG)方式下机床不运行

(九).显示器上显示电池电压不足警告(BAT)

(十).加工精度差,表面光洁度不好

(十一).维修使用的一些操作方法

二.各系统的故障分析

(一).0系统故障

(二).16系统故障

(三).10,11,12,15系统故障

(四).Power Mate 系统故障

(五).3,6系统

第四节伺服系统故障分析

第五节 PMC信号

第六节系统参数

一.16系统类参数

二.0系统参数。