abaqus有限元分析(齿轮轴)

采用ABAQUS进行齿轮接触应力分析

采用ABAQUS进行齿轮接触应力分析采用ABAQUS进行齿轮接触应力分析 1 接触理论介绍及其在航空领域中的应用接触问题是土木、建筑、水利工程、石油化工、机械工程等领域中普遍存在的力学问题。

不管在接触边界之间是否有间隙存在,接触作用的出现对结构受载之后的接触状态和应力分布都有直接的影响,一方面通过接触可以提高整个结构的承载力和刚度或者可以起到减震作用;而另一方面也正是因为由于接触的存在,伴随着局部高应力,很容易使材料屈服或发生裂缝,如果再受到循环载荷的影响,还可能产生疲劳失效。

所以了解结构的接触状态和应力状态,对结构设计、施工及其补强措施,都有重要的意义。

两个物体在接触面上的相互作用是复杂的高度非线性力学现象,也是发生损伤失效和破坏的主要原因。

接触问题存在两个较大的难点:其一,在用户求解问题之前,不知道接触区域;其二,大多数的接触问题需要计算摩擦,可供挑选的几种摩擦定律和模型都是非线性的,使问题的收敛变得困难。

在飞机结构中,缝翼的运动是通过相互啮合的齿轮的旋转带动的,发动机带动齿轮的旋转是缝翼机构运动的动力来源。

齿轮是机械中广泛应用的传动零件之一,它具有功率范围大,传动效率高、传动比准确、使用寿命长等特点。

但从零件的失效情况来看,齿轮也是最容易出现故障的零件之一。

据统计,在各种机械故障中,齿轮失效就占总数的60%以上,其中齿面损坏又是齿轮失效的主要原因之一。

传动齿轮复杂的应力分布情况和变形机理又是造成齿轮设计困难的主要原因。

为此,人们对齿面接触及其应力分布进行了大量的研究。

有限元理论和各种有限元分析软件的出现,让普通设计人员无需对齿轮受力作大量的计算和研究就可以基本掌握齿轮的受力和变形情况,并可利用有限元软件进行结果分析,找出设计中的薄弱环节,进而达到对齿轮进行改进设计的目的。

2 采用ABAQUS进行齿轮接触分析的合理性齿轮结构对缝翼的运动起着决定性的作用,如果齿轮的接触不能满足强度要求,缝翼机构的运动将会受到严重影响。

半轴齿轮的ABAQUS有限元模拟实验

Vol. 33,No. 1Mar. 2021第33卷第1期2021年3月河南工程学院学报(自然科学版)JOURNAL OF HENAN UNIVERSITY OF ENGINEERING 半轴齿轮的ABAQUS 有限元模拟实验徐滨(合肥职业技术学院机电工程学院,安徽合肥238000 )摘要:车桥半轴齿轮是差速器的重要组成部分,在差速器工作中扮演着十分重要的角色。

针对断裂的半轴齿轮进行断 口形貌、成分及硬度分析,并结合有限元模拟分析齿轮失效的原因。

结果表明:齿轮渗碳层厚度约0.8 mm,渗碳层显微组织主 要为硬度较高的针状马氏体和部分残留奥氏体,硬度达785. 1 N/mm 2 ,表面硬化处理与渗碳处理基本符合工况要求。

通过 ABAQUS 模拟发现半轴齿轮最易断裂处位于齿根最靠近边角的部位,与实际工况吻合。

关键词:半轴齿轮;模拟分析;失效分析;ABAQUS中图分类号:TB115 文献标志码:A 文章编号= 1674 - 330X (2021 )01 -0059 - 03ABAQUS finite element simulation analysis of half shaft gearXU Bin(School of Mechanical and Electrical Engineering , Hefei Polytechnic University, Hefei 238000, China )Abstract : Axle gears are an important part of the differential mechanism , and play a very important role in the work of the differ ential mechanism. In this paper, the morphology analysis , composition analysis and hardness analysis of the fractured half-shaft gear are earned out, and the cause of the gear failure is analyzed in conjunction with the finite element simulation analysis. The results show that the thickness of the carburized layer of the gear is about 0. 8 mm. The microstmcture of the carburized layer is mainly needle- shaped martensite with higher hardness and part of retained austenite. The hardness reaches 785. 1 N/mm 2. The surface hardening treatment and carburization treatment are basically meet the requirements of working conditions. Through ABAQUS simulation , it is f ()uncl that the most easily broken part of the half-shaft gear is located at the lowermost comer of the tooth root , which is consistent with the actual working condition where the fracture occurs.Keywords :half-shaft gear ; simulation analysis ; failure analysis ; ABAQUS差速器的精度和可靠性是国内研究的难点。

基于abaqus的齿轮模态分析

基于ABAQUS 的直齿圆柱齿轮模态分析余西伟(上海大学 机电工程与自动化学院,上海 200072)摘要:齿轮是最常用的零部件之一,起到了传递扭矩的作用。

为了研究齿轮固有频率和振型的影响因素,改善齿轮的动态特性,本文运用SolidWorks 三维建模软件建立齿轮建模,并运用ABAQUS 和振动分析理论对模型进行模态分析,用Lanczos 算法提取固有频率,得到齿轮的模态和振型,为优化齿轮的结构设计提供支持。

关键词:模态分析;ABAQUS;固有频率;振型Modal Analysis of Spur Gear Based on ABAQUS(School of Mechatronic Engineering and Automation, Shanghai University, Shanghai 200072, China)Abstract: T he gear is one of the most common parts, transferring the torque effect. In order to research the factors affecting the gear’s natural frequency and vibration mode and improving the dynamic characteristics.The gear model established by 3D model software SolidWorks was carried on modal analysis by the software ABAQUS and the vibration analysis theory. The modal andvibration model was extracted by using Lanczos algorithm ,providing support for the optimization design of gear.Key words: modal analysis; ABAQUS; natural frequency; vibration mode0引言齿轮是依靠齿的啮合传递扭矩的轮状机械零件。

Abaqus 齿轮力和应力计算

Ken Youssefi

Mechanical Engineering Dept.

14

Surface Strength Analysis

The basic surface deterioration Scoring

If the surface asperity welding and tearing cause a transfer of metal from one surface to the other, the resulting surface damage is called scoring. If the local welding of asperities becomes so extensive that the surfaces no longer slide on each other, the resulting failure is called seizure. Initial scoring on 4340 steel helical gear Moderate scoring on a 3310 steel spur gear.

Wt

F

Substituting for x and introducing p (circular pitch),

The form factor y is called Lewis form factor. Substituting P = / p and Y = y

Lewis’ equation, where

Ken Youssefi Mechanical Engineering Dept.

6

Modification of Lewis’ Equation

Assumptions made in deriving Lewis’ equation

基于Abaqus的水泵轴承有限元分析

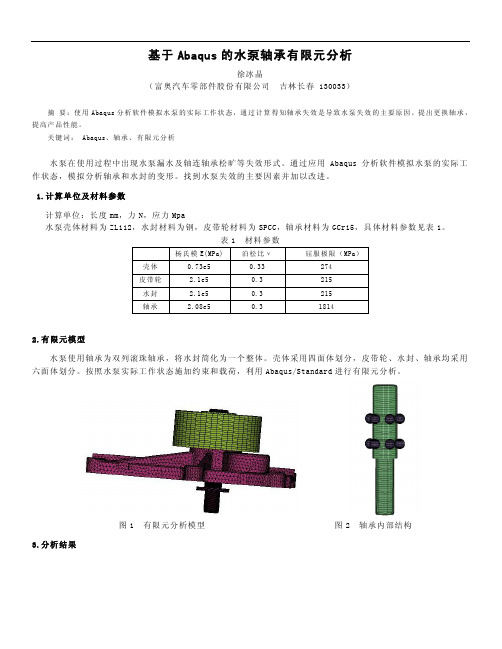

基于Abaqus的水泵轴承有限元分析徐冰晶(富奥汽车零部件股份有限公司 吉林长春130033)摘要:使用Abaqus分析软件模拟水泵的实际工作状态,通过计算得知轴承失效是导致水泵失效的主要原因。

提出更换轴承,提高产品性能。

关键词:Abaqus、轴承、有限元分析水泵在使用过程中出现水泵漏水及轴连轴承松旷等失效形式。

通过应用Abaqus分析软件模拟水泵的实际工作状态,模拟分析轴承和水封的变形。

找到水泵失效的主要因素并加以改进。

1.计算单位及材料参数计算单位:长度mm,力N,应力Mpa水泵壳体材料为ZL112,水封材料为钢,皮带轮材料为SPCC,轴承材料为GCr15,具体材料参数见表1。

表1 材料参数杨氏模E(MPa)泊松比ν屈服极限(MPa)壳体0.73e50.33274皮带轮 2.1e50.3215水封 2.1e50.3215轴承 2.08e50.318142.有限元模型水泵使用轴承为双列滚珠轴承,将水封简化为一个整体。

壳体采用四面体划分,皮带轮、水封、轴承均采用六面体划分。

按照水泵实际工作状态施加约束和载荷,利用Abaqus/Standard进行有限元分析。

图1 有限元分析模型 图2 轴承内部结构3.分析结果图3 水封受力及变形情况图4 轴承内圈受力及变形情况图5 轴承外圈受力及变形情况图6 轴承滚珠受力及变形情况表2 各零件受力及变形情况受力变形最大应力(MPa )屈服极限(MPa )最大变形量(μm )水封58.99215 2.666轴承内圈298.2181429.19轴承外圈138.21814 3.941轴承滚珠236318142707通过计算可知,在水泵使用双列滚珠轴承的时候,轴承滚珠局部所受最大应力为2363MPa ,远远超过了GCr15的屈服极限1814MPa ,产生塑性变形(最大变形量为2.707mm),使其不能正常运转,水泵失效。

于是对轴承提出改进,将其换成球柱混合轴承,具体结构见图7。

基于ABAQUS的轮轴配合的有限元分析

基于ABAQUS的轮轴配合的有限元分析作者:康东李越杨永伟范丽来源:《河南科技》2019年第01期摘要:本文基于ABAQUS对轮轴配合进行的有限元分析,分析了过盈量、摩擦系数、几何误差等对接触应力的影响。

结果表明:轮轴压装后接触应力沿轴向分布的总体趋势为中间低,两端高,高应力区的位置出现在轴毂配合面边缘附近,并有明显的应力集中现象;过盈量是造成轮对压装合格与否的主要原因。

关键词:过盈量;有限元;ABAQUS;接触应力中图分类号:TH131.7 文献标识码:A 文章编号:1003-5168(2019)01-0055-04Research on Axle Assembly Based on Finite Element Software ABAQUSKANG Dong LI Yue YANG Yongwei FAN Li(1. Chengdu Tongchuang Zhongyi Technology Limited Company,Chengdu Sichuan 610000;2.Sichuan Coal Industry Group Guangwang Company,Guangyuan Sichuan 628000)Abstract: In this paper, the finite element analysis of wheel-axle fit based on ABAQUS wa carried out, and the effects of interference, friction coefficient and geometric error on contact stress were analyzed. The results show that the overall trend of contact stress distribution along the axis is low in the middle and high at both ends. The location of the high stress zone appears near the edge of the hub mating surface, and there is obvious stress concentration phenomenon. The interference is the main reason for the qualifications of the wheelset pressing.Keywords: overflow fit;finite element;ABAQUS;contact stress在礦车轮对的装配过程中,目前被广泛所采用的方法是过盈连接,利用轮轴间的过盈量产生径向接触压力,在接触面会产生一个摩擦力,其可以改变扭矩和轴向力。

基于ABAQUS的轴承-齿轮系统模态分析

基于ABAQUS的轴承-齿轮系统模态分析摘要建立轴承-齿轮系统的有限元模型。

齿轮啮合等效为弹簧-阻尼系统,并研究轴承和齿轮啮合的等效平均刚度和阻尼。

在ABAQUS软件中计算了轴承-齿轮系统的模态,最终为有限元分析提供一种新的思路。

关键词有限元法;ABAQUS;模态分析;轴承齿轮系统ABAQUS为用户提供了广泛的功能,且使用起来又非常简单。

大量的复杂问题可以通过选项块的不同组合很容易的模拟出来。

例如,对于复杂多构件问题的模拟是通过把定义每一构件的几何尺寸的选项块与相应的材料性质选项块结合起来。

在大部分模拟中,甚至高度非线性问题,用户只需提供一些工程数据,像结构的几何形状、材料性质、边界条件及载荷工况。

在一个非线性分析中,ABAQUS 能自动选择相应载荷增量和收敛限度。

他不仅能够选择合适参数,而且能连续调节参数以保证在分析过程中有效地得到精确解。

用户通过准确的定义参数就能很好的控制数值计算结果。

由于轴承-齿轮系统的每一级传动均是通过二级齿轮减速实现,是典型的齿轮系统。

在齿轮系统中齿轮副啮合效应、齿侧间隙、轴的弹性、轴承径向刚度和轴承径向间隙等因素相互耦合并影响了系统的动态特性,设计过程中要综合考虑这些因素,孤立地研究某一因素,都不能从整体上对系统进行把握。

通过该有限元的试验方法,设计人员可以综合考虑影响齿轮系统动态特性的各种因素,在产品的设计阶段就对产品的性能和存在的问题一目了然,从而为产品的改进设计提供了有效的技术途径,并且大大减少了物理样机试制的时间和研制经费的投入,提高了设计效率。

1理论依据本文中对轴承-齿轮系统的分析,主要是在非线性范围内进行,所以考虑采用Abaqus作为求解器。

Abaqus不仅功能强大,而且具有很高的软件兼容性,能为前处理完毕之后计算工作的提交带来诸多方便,此外,其求解结果经过简单转换就能被Hypermesh所读取,能为整个工作带来很大的便利。

2轴承-齿轮系统有限元模型建立该有限元模型以六面体单元、四边形壳单元为主,还有少部分的连接单元、弹簧阻尼单元、刚性单元。

abaqus有限元分析(齿轮轴)

Abaqus分析报告(齿轮轴)名称:Abaqus齿轮轴姓名:班级:学号:指导教师:一、简介所分析齿轮轴来自一种齿轮泵,通过用abaqus软件对齿轮轴进行有限元分析和优化。

齿轮轴装配结构图如图1,分析图1中较长的齿轮轴。

图1.齿轮轴装配结构图二、模型建立与分析通过part、property、Assembly、step、Load、Mesh、Job等步骤建立齿轮轴模型,并对其进行分析。

1.part针对该齿轮轴,拟定使用可变型的3D实体单元,挤压成型方式。

2.材料属性材料为钢材,弹性模量210Gpa,泊松比0.3。

3.截面属性截面类型定义为solid,homogeneous。

4.组装组装时选择dependent方式。

5.建立分析步本例用通用分析中的静态通用分析(Static,General)。

6.施加边界条件与载荷对于齿轮轴,因为采用静力学分析,考虑到前端盖、轴套约束,而且根据理论,对受力部分和轴径突变的部分进行重点分析。

边界条件:分别在三个轴径突变处采用固定约束,如图2。

载荷:在Abaqus中约束类型为pressure,载荷类型为均布载荷,分别施加到齿轮接触面和键槽面,根据实际平衡情况,两力所产生的绕轴线的力矩方向相反,大小按比例分配。

均布载荷比计算:矩形键槽数据:长度:8mm、宽度:5mm、高度:3mm、键槽所在轴半径:7mm 键槽压力面积:S1 = 8x3=24mm2 平均受力半径:R1=6.5mm齿轮数据:=齿轮分度圆半径:R2 =14.7mm、压力角:20°、单个齿轮受力面积:S2 ≈72mm2通过理论计算分析,S1xR1xP1=S2xR2xP2,其中,P1为键槽均布载荷幅值,P2为齿轮均布载荷幅值。

键槽均布载荷幅值和齿轮均布载荷幅值之比约为P1:P2≈6.3 。

取键槽均布载荷幅值为1260,齿轮载荷幅值为200.由于键槽不是平面,所以需要切割,再施加均布载荷。

图3 键槽载荷施加比较保守考虑,此处齿轮载荷只施加到一个齿轮上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Abaqus分析报告

(齿轮轴)

名称:Abaqus齿轮轴

姓名:

班级:

学号:

指导教师:

一、简介

所分析齿轮轴来自一种齿轮泵,通过用abaqus软件对齿轮轴进行有限元分析和优化。

齿轮轴装配结构图如图1,分析图1中较长的齿轮轴。

图1.齿轮轴装配结构图

二、模型建立与分析

通过part、property、Assembly、step、Load、Mesh、Job等步骤建立齿轮轴模型,并对其进行分析。

1.part

针对该齿轮轴,拟定使用可变型的3D实体单元,挤压成型方式。

2.材料属性

材料为钢材,弹性模量210Gpa,泊松比0.3。

3.截面属性

截面类型定义为solid,homogeneous。

4.组装

组装时选择dependent方式。

5.建立分析步

本例用通用分析中的静态通用分析(Static,General)。

6.施加边界条件与载荷

对于齿轮轴,因为采用静力学分析,考虑到前端盖、轴套约束,而且根据理论,对受力部分和轴径突变的部分进行重点分析。

边界条件:分别在三个轴径突变处采用固定约束,如图2。

载荷:在Abaqus中约束类型为pressure,载荷类型为均布载荷,分别施加到齿轮接触面和键槽面,根据实际平衡情况,两力所产生的绕轴线的力矩方向相反,大小按比例分配。

均布载荷比计算:

矩形键槽数据:

长度:8mm、宽度:5mm、高度:3mm、键槽所在轴半径:7mm 键槽压力面积:S1 = 8x3=24mm2 平均受力半径:R1=6.5mm

齿轮数据:=

齿轮分度圆半径:R2 =14.7mm、压力角:20°、

单个齿轮受力面积:S2 ≈72mm2

通过理论计算分析,S1xR1xP1=S2xR2xP2,其中,P1为键槽均布载荷幅值,P2为齿轮均布载荷幅值。

键槽均布载荷幅值和齿轮均布载荷幅值之比约为P1:P2≈6.3 。

取键槽均布载荷幅值为1260,齿轮载荷幅值为200.

由于键槽不是平面,所以需要切割,再施加均布载荷。

图3 键槽载荷施加

比较保守考虑,此处齿轮载荷只施加到一个齿轮上。

图4 齿轮载荷施加

图5.施加约束条件和载荷的齿轮轴模型

7.网格划分

采用六面体划分的网格如下图:

图6 六面体网格划分图

六面体划分网格部分细节图:

经过各种划分没能成功,转而采用四面体结构划分,如下图:

图7 四面体网格划分图

8.提交分析(iob)、结果(Visualization)

图8 应力分析图

图9 位移分析图

从应力分析图看出,在齿轮轴轴径突变的地方应力值大,与理论相符合,在键槽施加力的面应力值大,符合圣维南原理。

从位移分析图看出,在齿轮施加力的地方位移最大,因为轴径大。

部分细节形变图:

变形前变形后

从细节图中可以看出,轴在变形过程中还会产生弯曲变形,与受

力分析的弯矩相符合。

三、优化

通过上述分析可以看出,齿轮轴轴径突变地方的应力突变比较明显,采用边倒圆进行优化。

另外,齿轮位移明显的地方可以通过调整齿轮变位系数和压力角进行优化;在条件允许情况下,键槽受力处可以通过改变键槽的尺寸进行优化。

当然,还可以通过采用先进的材料、加工工艺等增强材料性能。

另一方面,在能满足条件情况下,可以通过减小尺寸来进行减重等优化,优先考虑非应力集中处。

下面以采用边倒圆进行优化为例分析,并对优化前和优化后的模型进行对比分析。

主要从优化前后的应力图与位移图对比分析。

优化前应力分析图

优化后应力分析图

优化前位移分析图

优化后位移分析图

从优化前后的应力分析图和位移分析图中,可以看出优化前,应力分布幅值为2.804x10^3,优化后应力分布幅值为2.228x10^3,而且应力幅值的分布也有所变化,应力幅值从优化前的齿轮轴轴径突变处转移到键槽处,说明优化效果明显,即采用边倒圆进行优化,可以显著减少齿轮轴轴径突变地方的应力。

另外,从优化前后的位移分析图

中,可以看出优化前,位移分布幅值为0.1162,优化后位移分布幅值,0.09492。