八大浪费及八大改善教材

工厂八大浪费培训教材(PPT53张)

第二部分

常见的管理浪费现象

管理工作中的七大浪费之二:协调不力浪费

3、信息传递的协调不力

信息在相关部门、人员手中停滞,使应该得到这些信息的相关部门掌握不 到,难以有效地开展工作;信息不能汇总、分类,停滞在分散之中;信息 没有对其充分的分析、核实和利用,发挥效应,停滞在原始状态之中;信 息不准确,造成生产盲目、资材供应混乱、计划的频繁调整、没有效益的 加班、库存的增加。

管理的定义

• 长期以来,许多中外学者从不同的研究角 度出发,对管理作出了不同的定义,然而, 不同的学者在研究管理时出发点不同,因 此,他们对管理一词所下的定义也就有所 不同。直到目前为止,管理还没有一个统 一的定义。

第一部分:管理的浪费如何定义?

在讨论管理定义前,我们先从管理的字面上理解:

• 管理:是管人理事,还是管事理人? 其实,道理就象我们研究“鸡”和“蛋” 不一定能说明白,也不一定必须说明白

我们把管理工作中的库存浪费称之为“闲置”。机构重叠,职能重叠,形成

人浮于事,使生产要素不能有效的利用,发挥最大的作用,造成管理上的闲置浪

费。 1、固定资产的闲置 过于乐观地估计市场形势和低估生产潜力,盲目扩大规模,极易导致固定资产闲 置,从而出现厂房、生产设备等开工不足的浪费,导致成本升高,利润降低,竞 争力下降。 2、职能的闲置或重叠

公司在进行组织设计时为各部门设置了职能,但在实际工作中,有的职能却没有

发挥作用,造成了部门职能的闲置,而且对公司的相关工作造成影响。两个部门 承担类似的工作,好像是谁都负责,其实是谁也不负责。错时互相推诿,易导致 工作中互相制肘。本来两个部门间的事,人为再找一个部门来协调共担责任,工 作复杂化。易导致工作中互相牵制,影响组织效率。

八大浪费识别和现场改善培训

提升产品质量

通过消除生产过程中的不良品和 返工,提高产品的一次性合格率。

优化工艺和设备,减少产品缺陷 和质量问题的出现。

提高员工的质量意识和技能水平, 确保产品质量的稳定和提高。

03

现场改善的方法与技巧

5S管理

整顿

对整理后的物品进行分类、标 识、定位,方便取用和归位。

清洁

维持整理、整顿、清扫后的状 态,形成制度化、规范化的管 理。

由于产品设计或制造过程中的缺陷, 导致产品不符合要求或性能下降。

过程

过于复杂的生产流程或工作方法,导 致效率低下。

识别方法与工具

方法

观察、记录和分析生产过程中的 各种活动,识别哪些是创造附加 值的,哪些不是。

工具

包括流程图、价值流图、5S管理 (整理、整顿、清洁、清洁检查 、素养)等。

案例分析

案例一

团队协作增强

培训后,员工之间的团队协作意识增强,能够更好地协同工 作,共同推进改善工作。

培训反馈与改进

反馈收集

通过问卷调查、面谈等方式收集员工对培训的反馈意见。

改进措施

根据员工的反馈意见,对培训内容、方式等进行调整和改进,以提高培训效果。

THANKS

感谢观看

不良品

由于产品设计或制造过程 中的缺陷,导致产品不符 合要求或性能下降。

定义与分类

等待时间

生产过程中的空闲时间, 等待原材料、零件或工具。

运输

不必要的物料和产品移动, 导致时间和资源和 成品,增加了存储和管理 成本。

定义与分类

动作

产品缺陷

不必要的操作或动作,如过多的检查、 搬运等。

料。

标准化作业

确保换模过程中的操作步骤和 作业方法标准化,提高换模效

消除生产中的8大浪费培训教材PPT课件讲义

过剩的加工造成浪费

常见的加工浪费: ☆ 加工余量

☆ 过高的精度 ☆ 不必要的加工

过剩加工造成的浪费: ☆ 设备折旧 ☆ 人工损失

☆ 辅助材料损失 ☆ 能源消耗

2012年8月25日

库存 浪费

库存造成额外成本

常见的库存: ☆ 原材料、零部件

☆ 半成品 ☆ 成品 ☆ 在制品 ☆ 辅助材料 ☆ 在途品

库存的危害: ☆ 额外的搬运储存成本

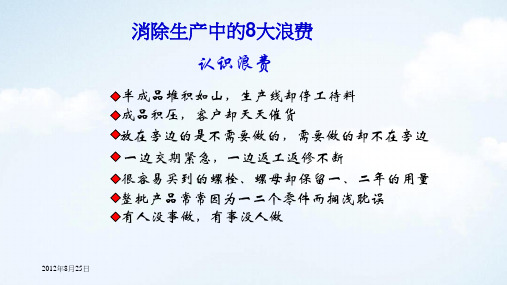

消除生产中的8大浪费 认识浪费

半成品堆积如山,生产线却停工待料 成品积压,客户却天天催货 放在旁边的是不需要做的,需要做的却不在旁边 一边交期紧急,一边返工返修不断 很容易买到的螺栓、螺母却保留一、二年的用量 整批产品常常因为一二个零件而搁浅耽误 有人没事做,有事没人做

2012年8月25日

浪费新定义

除了使产品增值所需的材料,设备和人力资源之绝对最小量以外的东西

任何非必需的东西!

认识和消除所有浪费

2012年8月25日

等待浪费 搬运浪费

地下工厂

8 不良浪费

工

大 厂

动作浪费

常

浪 见

加工浪费

费 的

库存浪费

企业每生产一件产品就在制造一 份浪费。伴随企业运营中各业务 环节不被察觉或不被重视的浪 费,日本企业管理界将之形象地 比喻为“地下工厂”。

制造过多(过早)浪费

缺货损失

2012年8月25日

等待 浪费

2012年8月25日

等待பைடு நூலகம்创造价值

常见的等待现象: ☆ 物料供应或前工序能力不足造成待料

☆ 监视设备作业造成员工作业停顿 ☆ 设备故障造成生产停滞 ☆ 质量问题造成停工 ☆ 型号切换造成生产停顿

造成等待的常见原因: ☆ 线能力不平衡

Lean-八大浪费

制造不良的浪费

= 未发现不良而产生的 浪费

○ 维修人员过忙 ○ 考虑了不良率而追加投入 ○ 出现不良,LINE也不停止

○ 人员不足引起的抽样检查

管理的浪费

= 不明管理价值产生的 浪费

○ 无法准时交货而产生的计划管理○ 客户投诉而采取的临时对策 ○ 考虑了不良率而追加投入 ○ 出现不良,LINE也不停止

○ 过剩品质的放置 ○ 过多去除边角

五、八大浪费的主要原因

库存的浪费

= 从生产、资材分类开始 的浪费

○ 立体的自动仓库的存在 ○ 部品围绕着生产线

智能制造IMC-培训教材

○ 库存多也能产生物品短缺 ○ 叉车经常不足

动作的浪费

= 看不到浪费而产生的 浪费

○ 左右手的交差 ○ 扭动肩和腰

○ 左手夹,右手递 ○ 部品交叉混乱

PM人手不够

【 b】 【c】

品管人手不够

【 d】

高峰作 仓库人手不够 【e】 业

四、浪费产生与固化的过程

问题发生

智能制造IMC-培训教材

解决问题的 长久对策??

逃避产生浪费 没办法应付了事

回避问题

暂时增加库 存应对一下

领导说的 认可浪费 习惯化惰性 造成浪费

好象应该有必要

应该保持库 存 库存已成习 惯与应该

搬运及停滞时间

Байду номын сангаас

70~80%

60

扇面 2

加工费

工序时间

3) 搬运的浪费 Waste of Material Movement

智能制造IMC-培训教材

有些人利用传送带的方式来减少“搬运”, 此谓治标不治本,造成搬运的流程问题并没解决。

生产流水化同步化是减少搬运的根本之道

八大浪费讲义教材

1.成型件:不良报废消除 2.消除因成型件不良拆卸卡环/电源按键/铭牌等人力成本 3.卡环/电源按键/铭牌报废率为0

21

© by ETC of Changhong 2010-02

二.制造过多(过早)浪费

12.5% 14297

10

of Changhong 2010-02

2012

2013

365000

385000

243000

255000

2.1%

4.9%

70070

73437

8.3%

4.8%

20440

22715 11.1% Copyright © 34618 by ETC

17.5%

32446

浪费的本质

从人均能源看浪费问题:

课程大纲

1. 前言 2. 浪费的本质

3. 八大浪费 4. 案例分享

5. 结束语

3

Copyright © by ETC of Changhong 2010-02

前言

工厂减少“八大浪费”活动的目的

?

改善现场、减少库存、降低成本、提升效率、减少产品制造过程周期时间等等

制造管理革新

4

Copyright © by ETC of Changhong 2010-02

1995

1996 1997

131176

135192 135909

97857

99366 97039

6.3%

1.5% -2.3%

22956

25281 27725

7.5%

10.1% 9.7%

2361

2433 2446

1.3%

3.1% 0.5%

8002

8112 8698

精益改善基础之八大浪费

三﹑有关场所布置方面 15. 定点放置原则; 16. 双手可及原则; 17. 按工序排列原则; 18. 使用容器原则; 19. 用坠送法原则; 20. 近使用点原则; 21. 避免担心原则; 22. 环境舒适原则;

八大浪费---动作浪费

3.案例分享

八大浪费---等待浪费

1.定义:

人员,设备,物料,因异常或分配不合理,造成的等待

八大浪费---动作浪费

1.定义:

指实际操作过程中有多余或不合理的动作

2.浪费产生的原因:

动作幅度太大 双手/单手空闲 作业动作不流畅 重复/不必要的动作

思考?如何消除浪费

八大浪费---动作浪费

八大浪费---动作浪费

12种常见的动作浪费:

1.双手空闲的浪费 2.单手空閑的浪费 3.作业动作停顿的浪费 4.作业动作太大的浪费 5.左右手交换的浪费 6.步行过多的浪费

八大浪费

大纲

➢ 八大浪费总括 ➢ 各个浪费:定义,产生原因,危害,解决方法 ➢ 总结 ➢ 现场互动

浪费的定义

浪费的定义:

指凡是不能直接创造出价值的一切活动,均视为浪费。

强调

对JIT来讲,凡是超出增加产品价值所绝对必须的最 少量的物料,设备,人力,场地,时间的部分都是浪费 这里有两层意思:

不增加价值的活动,是浪费 增加价值,但是所用的资源

八大浪费---动作浪费

动作经济的22条原则:

一﹑有关人体动作方面 1. 双手并用原则; 2. 对称反向原则; 3. 排除合并原则; 4. 降低等级原则; 5. 免限制性原则; 6. 避免突变原则; 7. 节奏轻松原则; 8. 利用惯性原则; 9. 手脚并用原则; 10. 适当姿势原则;

二﹑有关工具设备方面 11. 利用工具原则; 12. 万能工具原则; 13. 易于操作原则; 14. 适当位置原则;

精益生产之八大浪费.doc

精益生产之_八大浪费11.不良、修理的浪费所谓不良、修理的浪费,指的是由于工厂内出现不良品,需要进行处置的时间、人力、物力上的浪费,以及由此造成的相关损失。

这类浪费具体包括:材料的损失、不良品变成废品;设备、人员和工时的损失;额外的修复、鉴别、追加检查的损失;有时需要降价处理产品,或者由于耽误出货而导致工厂信誉的下降。

2.加工的浪费加工的浪费也叫过分加工的浪费,主要包含两层含义:第一是多余的加工和过分精确的加工,例如实际加工精度过高造成资源浪费;第二是需要多余的作业时间和辅助设备,还要增加生产用电、气压、油等能源的浪费,另外还增加了管理的工时。

3.动作的浪费动作的浪费现象在很多企业的生产线中都存在,常见的动作浪费主要有以下12种:两手空闲、单手空闲、作业动作突然停止、作业动作过大、左右手交换、步行过多、转身的角度太大,移动中变换“状态”、不明技巧、伸背动作、弯腰动作以及重复动作和不必要的动作等,这些动作的浪费造成了时间和体力上的不必要消耗。

4.搬运的浪费从精益生产的角度看,搬运是一种不产生附加价值的动作,而不产生价值的工作都属于浪费。

搬运的浪费具体表现为放置、堆积、移动、整列等动作浪费,由此带来物品移动所需空间的浪费、时间的浪费和人力工具的占用等不良后果。

国内目前有不少企业管理者认为搬运是必要的,不是浪费。

因此,很多人对搬运浪费视而不见,更谈不上去消灭它。

也有一些企业利用传送带或机器搬运的方式来减少人工搬运,这种做法是花大钱来减少工人体力的消耗,实际上并没有排除搬运本身的浪费。

5.库存的浪费按照过去的管理理念,人们认为库存虽然是不好的东西,但却是必要的。

精益生产认为,库存是没有必要的,甚至认为库存是万恶之源。

由于库存很多,将故障、不良品、缺勤、点点停、计划有误、调整时间过长、品质不一致、能力不平衡等问题全部掩盖住了。

例如,工厂生产线出现故障,造成停机、停线,但由于有库存而不至于断货,这样就将故障造成停机、停线的问题掩盖住了,耽误了故障的排除。

精益生产之八大浪费培训教材(PPT 65页)

这类浪费具体包括:

★材料的损失

★设备、人员和工时的损失

★额外的修复、鉴别、追加

检查的损失

★有时需要降价处理产品

•29

不良修正的浪费

不良品是工厂中不可容忍的重大浪 费现象。我们客户需要的是合乎规范 要求的产品,客户不会负担不良品, 不仅仅是不良品这部分,随后可能引 起的下游延伸制品不良、检查、返工、 报废等损失都由企业自己承担。

•14

制造过多过早的浪费---内容、原因

内容:

原因:

生产过多 生产过早

信息不准,计划失当,信息 传递不准确,导致生产计划 作业进行盲目

妨碍生产流程

制造能力弱,品质差,换型

成品库存、半成品

时间长,为了弥补自身能力 不足,而提前过量生产

库存增加

各功能制造单位、制程产能

资金周转率低下

效率下降、增加WIP和库存、存货盘点;

3、延伸影响

推迟交期、增加营运压力;

•40

搬运浪费---产生原因 1、工厂布局及生产模式

设备集中的布局;制程不连续,前后制程 分离、路线迂回、曲折、混杂,孤岛作业, 非均衡化生产布置等;

2、生产批量

丰田生产方式提倡拉动系统设计缓冲存货 区域小量而频繁的搬运;

•41

当设备比较昂贵时,管理及财务人员有倾向提高 稼动率,生产过多的产品。

•16

制造过多过早的浪费---后果

被视为是最大的浪费:

1、它只是提早用掉了费用(材料费、人工费)而已, 并不能得到多少实在的好处

2、 它会把“等待的浪费”隐藏起来,使管理人员

漠 视等待的发生而使之永远存在下去。失去了

不断改善、进而增强企业“体质”的机会

(1)操作不经济(Handling)。 ①动作不精简; ②动作多余。 (2)设计不合理(Design)。 ①可同时完成但未同时; ②不必要但被增加; ③可同规格但不同; ④未考虑调整/转换/取放; ⑤物料需要翻找。

八大浪费及改善技法

13

对策:

•U型设备配置 •一个流生产方式 •避免重新堆积、重新包装

原因:

•生产线配置不当 •未均衡化生产 •设立了固定的半成品放置区 •生产计划安排不当

11

对策:

•一个流生产方式的编成 •生产线U型配置 •标准作业之落实 •动作经济原则的贯彻

•加强教育培训与动作训练

减少动作数量

原因:

•作业流程配置不当 •无教育训练

同时使用身体各部位 缩短动作距离 尽量使动作轻松舒适

注意:

•辅助动作的消除 •运用四大经济原则 •作业标准

12

•设定的作业标准不合理

物料运输浪费

•库存是万恶之源

•库存掩盖了工厂的所有问题

18

多余工序浪费

这种浪费指把比实际所需更多的精力花费在一操作上 多余工序浪费的例子

• 员工把后备箱盖底部擦亮,而客户没有此要求 • 员工把扭矩扳手扳了两次,而根据质量标准一次就足 够

19

对策:

•工程设计适正化 •作业内容的修正

•治具改善及自动化

•标准作业的贯彻 •VA/VE的推进 •设计FMEA的确实推进

追究功能的必要性 - 进行调查追究其功能是否必要

浪费无处不在 - 假设除本质性功能外,到处都有浪费,揭示浪费因素

对浪费作业进行反问 -对判定为浪费作业重新进行检查(根据5W1H,进行分析)

23

消除浪费的步骤

把握状态 分析原因 寻找消除方法 立即实践 制作小工具

决定维持管理方法

内部培训八大浪费与改善.pptx

❖

WHEN 何时,在什么时候, ~时间

❖

WHAT 何者,是什么东西/事,~生产对象

❖

WHO 何人,是什么人做/生产主体

❖

WHY 为何,为什么如此

❖1H: HOW 如何,怎么做的

❖5X是五次,表示对问题的质疑不要只问一次而要多问几次,不是刚 好只问5次可多亦可少,类似我们的“打破砂锅问到底”之精神.

4、纠正错误(不良)的改善思路:5X5W 1H法:又称5 * 5何 法、质疑创意法,简称五五法。

搬运活性高,因为搬运和作业同时 进行,所以不会发生取放物品的浪 费.

搬运方法

3)定量和定时搬运

定量搬运是后工序到前工序去 取要使用一定量的物品的方式。 是否需要搬运,不是由时间决定, 而是由使用量决定的.

定时搬运是在特定时间搬运物 品.此方法适用于后工程和前工 程距离较远,实施多回搬运有一 定困难的场合.

5M1E分析法:通过对5M1E分析找出造成不良的原因

5M1E : 人员(Manpower) 机器(Machine) 材料(Material) 方法(Method) 测量(Measurement) 环境(Environment)

5、过度加工的:正确识别顾客需求。

只做顾客真正需要的!

5、过度加工的改善思路:正确识别顾客需求。

根源

.过程控制薄弱 .作业员控制失误 .材料质量有问题 .缺少防错措施 .设备故障 .产品设计不良 .环境不良

过度加工的浪费

定义:从用户的观点看,对产品或服务没有增加价值的

努力 。

现象

.没完没了的修饰 .外加设备 .频繁的分类,测试,检验 .额外的复印件/过多的信息 .能源过度消耗 .额外的加工工序

仓库、系统)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

“手能够得着的配臵及立式作业化"

按照作业方法,把部品或工具配臵到作业者不需要移动身体就能作业的位臵

17

3. 动作浪费

2.动作经济原则

原则 1. 取消不必要的动作 原则 2. 减少视觉的移动 原则 3. 组合两个以上的动作

动 作 分 析 的 原 则

原则 4. 材料和工具放在前方最近的位臵 原则 5. 材料和工具的位臵要与作业顺序相匹配 原则 6. 取出、放回要方便 原则 7. 利用没有成本的动力或重力 原则 8. 两手可以同时使用 原则 9. 避免Z形动作或急剧的方向转换 原则 10. 动作在最短距离内进行 原则 11. 器具/工具统合

• • • • • • • • •

把“等待的浪费”隐藏起来; 放臵地、仓库等存储空间的占用; 会产生搬运、堆积的浪费; 降低应对变化的能力; 库存量变大、管理工时增加; 利息负担增加; 提早耗用原材料; 有变成滞留在库的风险; 增加机器负荷

产能过 剩

38

6 .制造过多/过早浪费

6.4 制造过多/过早浪费的对策

不明技巧

伸背动作

5)

6)

左右手交换

步行多

11)

12)

弯腰动作

重复/不必要的动作

任何不产生价值的人员和设备的动作

14

精益生产专家

3. 动作浪费

3.3 如何消除动作浪费

如何消除

???

1. 动作分析 2. 动作经济原则

15

3. 动作浪费

1.动作分析

动作研究:动作级别定义

16

3. 动作浪费

1. 动作分析

11

案例: • 在一家生产电话机的工厂,受话器及机 体分别在不同的生产线上装配,然后再 放至另处一条装配线上做总装配。为避 免受话器在搬运至最终装配线时,表面 受到刮伤,每一个受话器都用塑胶袋包 扎着。然而,将受话器装配线连结到最 终装配线时,就可剔除包扎塑胶袋的作 业。

12

3. 动作浪费

3.1 何谓动作浪费

39

我们的现状??

40

7. 等待浪费

7.1 何谓等待浪费

等待浪费是:相邻两工序或人机不能同步 时产生的闲散時间 (无事可做)

等 待 浪费

等待不创造价值

41

7. 等待浪费

7.2 等待的种类

17/22

42

7. 等待浪费

7.3 造成等待的原因

造成等待的原因: 生产线不平衡 每天工作变动很大,当工作量最少时便无所事事 时常因缺料使机器闲臵 生产线的款式切换 因上游工序发生延误,导致下游工序等待 机器在进行附加价值的加工,作业员在旁监视 机器设备时常发生故障

오 실 로 스 코 프

19

3. 动作浪费

原则3. 组合两个以上的动作

改善前 用注射器在端子两侧涂敷树脂 (合计四回) 改善后 使用了两个针头,只要涂敷两回

原则4. 材料和工具放在前方最近的位臵

改善前 改善后 在印张放置台,把印张粘贴到传送带 在传送带上方设置印张放置台 上的部品上。 手臂的移动距离为15㎝ 手臂的平均移动距离为40㎝

动作

生产作业时调整位臵﹑翻转产 品﹑取放工具物料等不必要的动 作浪费。

浪费

多余动作增加强度降低效率

13

3. 动作浪费

3.2

2) 3) 4)

常见的12种动作浪费

1) 两手空闲 单手空闲 动作太大 7) 8) 10) 转身角度大 移动中变换“状态” 一般来说作业者 有一半的时间是 “无效的” !

作业动作停止 9)

7

•品保制度的确立及运行

•定期的设备、模治具保养 •持续开展“5S活动”

1.不良、修理的浪费

1.5 我们的现状??

8

某生产发动机不良现场

2.加工浪费

2.1 何谓加工浪费

过剩的加工造成浪费

浪费

定义:加工的浪费也叫过分加工的浪费 。 主要包含两层含义:第一是多余的加工和过分精确的加工, 例如实际加工精度过高造成资源浪费;第二是需要多余的作 业时间和辅助设备,还要增加生产用电、气压、油等能源的 浪费,另外还增加了管理的工时。

库存水平

34

5. 库存浪费

5.5 库存如何降低、减少

库存三不: 不大批量生产 不大批量搬运 不大批量采购

分类管理法:

A、常备料安全库存﹔ B、非常备料建立采购周期 C、JIT库存管理; D、控制在库金额; E、定期盘点; F、库存警示方法。

35

6 .制造过多/过早浪费

6.1 何谓制造过多/过早浪费

18

原则 12. 要可以先入先出

3. 动作浪费

原则1. 取消不必要的动作

改善前 正在数制品数 改善后 组装后整齐地装在定量容器内,一眼就能看 出数量且以这种状态移到下个工程。

原则2. 减少视觉的移动

改善前 部品放到检查器具内判定良品、不良 (脖子会有转动)

오 실 로 스 코 프

改善后 以倒映在镜子的波纹判定良品、不良,几乎 没有视觉的转移

4. 搬运浪费

4.2 搬运浪费时间对比

搬运并不直接产生价值,也不对产品附加值作出贡献

约85%搬运灾害

搬运灾害 其它 2

约25%-40%是搬运费 工厂灾害

40

搬运及停滞时间

70~80%

60

其它 2

加工费

工序时间

12/22

27

4. 搬运浪费

4.3 搬运特性

有些人利用传送带的方式来减少“搬运”, 此谓治标不治本,造成搬运的流程问题并没解决。

库存的浪费利用

库存回避工厂的许 多问题。在这种意 识下发生的。

计划有误 维修问题 效率问题 能力不平衡 质量问题 交货问题

10/22

33

5. 库存浪费

5.4 库存降低会暴露问题

暴露管理中的问题、解决问题、减少库存、消除浪费,进行持续改善。 它不仅是一种方法体系,更是一种战略。

计划有误

能力 不平衡

交货问题

什么是 浪费??

◇ 加工零件,组装产品,油漆、包装,增值 ?

◇ 点数、库存、品质检验,不增加价值? ◇ 搬运不仅不增加价值,反而可能会减少价值。 ◇ 资源超过了“绝对最少”的界限。 TOYOTA汽车认定90%以上的工作是浪费

2

二、工厂常见的八大浪费

1.不良、修理的浪费 2.过分加工的浪费 3.动作的浪费

20

3. 动作浪费

原则5. 材料和工具的位臵要与作业顺序相匹配

改善前 不恰当的作业台的配置 改善后 恰当的作业台的配置

原则6. 取出、放回要方便

改善前 拿起放在作业台上的钳子 需要转换手势 改善后 把钳子放在漏斗型器具内使用

21

3. 动作浪费

原则 7. 利用无成本的动力或重力

改善前 作业完了后,伸手放到距离60㎝的 部品箱里 改善后 在作业台上穿个小孔,作业物品经传送板滚 到部品箱里

1.2 不良浪费常见现象

不 良 造 成 额 外 成 本

5

材料损失

设备折旧

人工损失

不良浪费常 见现象:

能源损失 价格损失

订单损失

信誉损失

1.不良、修理的浪费

1.3 不同的损失结果:

源头 生产过程 发货 顾客

= $1 = $10 = $100 = $1,000

及早发掘不良品,容易确定不良的来源,从而减少不 良品的产生。

原则10. 动作在最短距离内进行

改善前 · 作业台大 · 与部品的距离远 · 水平方向放置部品,很难取出 改善后 · 作业台小化(2/3) · 与部品的距离近 · 倾斜放置部品,容易取出

23

3. 动作浪费

原则11. 器具/工具统合

改善前 改善后

原则12. 先入先出成为可能

改善前 取出部品 平均移动距离60㎝,先入先出很困 难 改善后 存放台改成有一定倾度的,利用Stopper使它 停滞。 移动距离是20㎝,取出部品时入口不再重叠, 所以取出方便

24

思考

我们的现状??

25

4. 搬运浪费

4.1 何谓搬运浪费

搬 运

浪 费

不要停留

搬运三不原则

不要粗流

不要乱流

从JIT的角度来看,搬运是一种不产生附加价值的动作,而不产生价值的 工作都属于浪费。搬运的浪费具体表现为放臵、堆积、移动、整列等动作 浪费,由此而带来物品移动所需空间的浪费、时间的浪费和人力工具的占 用等不良后果 26

9

2.加工浪费

2.2 加工浪费的特性:

过分精确或超标准 过多的确认和批准 额外的复制 / 过多的信息

与另外工序可以合并的工作

10

2.加工浪费

2.3 如何消除加工上的浪费

产生原因﹕

质量过剩﹔检查过剩﹔加工过剩﹔设计过剩﹔ 如何改善:

能否把公差放宽? 能否改用通用件或标准件? 能否改变生产方法? 能否把检验省略掉? 是否确实了解客户的需求?

违背JIT原则

制造过多/过早 浪费

制造过多或过早:提前用掉了生产费用,不但没有好处,还隐藏了由于 等待所带来的浪费,失去了持续改善的机会。

36

6 .制造过多/过早浪费

6.2 制造过多/过早浪费的原因

• • • •

担心机器故障 担心生产不合格品 担心员工缺席 ……

37

6 .制造过多/过早浪费

6.3 制造过多/过早浪费的后果

产能不足

等多久???

43

7. 等待浪费

7.4 造成等待的对 策

•采用均衡化生产 •制品别配臵—一个流生产

•防误措施

•自动化及设备保养加强 •实施目视管理

•加强进料控制

等待三不原则: 不要监视机器、不要巡逻救生、不要袖手旁观。