负荷平衡控制在1200mm四辊可逆式冷轧机中的应用

采用先进AGC系统的可逆四辊冷轧机控制系统

采用先进AGC系统的可逆四辊冷轧机控制系统可逆四辊冷轧机是一种用于金属材料冷轧的设备,它具有高效率、高精度和高质量的特点。

为了提高冷轧机的控制效率和精度,目前采用先进的自动级配AGC系统已经成为冷轧机的主流选择。

本文将就采用先进AGC系统的可逆四辊冷轧机控制系统进行深入探讨。

一、可逆四辊冷轧机及其控制系统概述可逆四辊冷轧机是一种用于冷轧金属材料的设备,它由上下两组辊子组成,通常采用钢辊和铸铁辊相间排列,以实现对金属材料进行冷轧。

可逆四辊冷轧机主要用于对金属薄板进行轧制,如不锈钢、铝板、铜板等材料。

在传统的可逆四辊冷轧机中,通常采用机械式控制系统,通过人工调整机器参数来实现对轧制过程的控制。

这种控制方式存在着控制精度不高、生产效率低下等问题。

为了解决这些问题,现代冷轧机大多采用了先进的自动级配AGC系统来进行控制。

AGC系统(Automatic Gauge Control,自动厚度控制系统)是一种利用传感器检测轧制过程中金属板材的厚度变化,并通过调整辊子间隙来实现对板材厚度进行控制的自动控制系统。

AGC系统可以根据轧制过程中金属板材的实际厚度变化自动调整辊子的间隙,从而实现对板材厚度的精确控制,大大提高了冷轧机的控制精度和生产效率。

1. 高精度控制采用AGC系统的可逆四辊冷轧机能够实现对金属板材厚度的高精度控制。

传感器不断监测板材的厚度变化,AGC系统可以根据实时数据调整辊子间隙,保证金属板材的厚度在规定范围内,大大提高了产品质量和生产效率。

2. 高生产效率AGC系统可以实现自动调整辊子间隙的功能,减少了人工干预的时间和成本,提高了生产效率。

AGC系统能够快速响应厚度变化,大大缩短了轧制时间,提高了生产效率。

3. 多功能性AGC系统不仅可以实现对金属板材厚度的控制,还可以实现对板材的横向拉伸和纵向平整的控制。

通过调整辊子间隙和辊子的位置,AGC系统可以实现对板材的多项参数的控制,满足不同规格板材的生产需求。

最新四辊可逆冷轧机传动电控系统设计设计

四辊可逆冷轧机传动电控系统设计设计摘要轧制是各种变形手段中效率高、产量大、成本低、成型精确的加工方式。

而轧机是实现金属轧制过程的设备,泛指完成轧材生产全过程的装备,包括有主要设备﹑辅助设备﹑起重运输设备和附属设备等。

从炼钢厂出来的钢坯还仅仅是半成品,必须到轧钢厂去进行热轧与冷轧后,才能成为合格的产品。

论文通过吸收和借鉴校内实训中心的四辊可逆冷轧机的先进设计理念,提出了四辊可逆冷轧机的电控系统设计方案,并总结出了电气调试方案。

完成了整个轧机电控系统的硬件方案设计以及相关器件的选型工作。

在硬件设计中,提出了PLC+变频器+电机等的闭环控制系统,从而达到变频器控制电机转速的目的。

关键词:轧机电控系统四辊闭环ABSTRACTMeans all kinds of deformation in rolling, high efficiency, large output, low cost, precision molding processing methods. The mill is the equipment of metal rolling process, rolled the whole production process refers to the completion of equipment, including major Equipment, Auxiliary Equipment, lifting and other transport equipment and ancillary equipment. Out from the steel mill is just the semi-finished billets to be to go for hot and cold rolling mills, the products can become qualified.Articles by absorb and learn the four-campus training center roller cold rolling mill of the advanced design concept, put forward a four-high reversing cold rolling mill electrical control system design. Completion of the entire rolling mill electrical control system hardware design and selection of work-related devices. In the hardware design is proposed such as PLC + inverter + motor closed-loop control system, so as to achieve the purpose inverter control motor speed.Keywords:Rolling mill;Electronic Control System;Four roller;Closed loop目录中文摘要 (Ⅰ)英文摘要 (Ⅱ)No table of contents entries found.附录11 绪论冶金行业作为国民经济的基础产业,得到了迅速发展。

提高四辊CVC可逆式轧机板形控制的研究与应用

提高四辊CVC可逆式轧机板形控制的研究与应用【摘要】济钢冷轧板厂的浪形改判率一直较高,为进一步降低浪形改判率,对四辊CVC可逆式轧机的压下规程、辊形曲线以及支撑辊换辊周期等工艺参数进行了研究,并采取进一步的优化措施,使板形控制水平得到有效提高,浪形改判率得到有效控制。

【关键词】浪形改判率;工艺参数优化Improve Strip Shape Control Research and Application of 4-high CVC millLIU Ai-min(The Cold Rolling Plant of Jinan Iron and Steel Group Co., Ltd., Jinan Shandong,250101, China)【Abstract】Jigang coldrolling factory wave form GaiPanLv have been higher,to further reduce the wave form GaiPanL,the pressure on the mill under rules, roller shape curve and back-up roller roll change cycle of process parameters of 4-high CVC mill. take further measures, make strip shape control level effectively improve, the wave form GaiPanLv control effectively.【Key words】Wave-shaped commuted rate;Process parameter optimization浪形缺陷作为冷轧产品改判的主要改判缺陷,降低冷轧产品浪形缺陷改判率,对提高冷轧产品质量,降低冷轧成本,提高冷轧产品竞争力具有非常重要的作用。

浅谈单机架可逆冷轧机上下辊负荷平衡

法根本上改变前滑值为负值和负荷不平衡的现状 。

3乳化 液 系统 在冷 轧 机组 中 , 乳化 液的作 用 是润滑 和冷 却 。 在 轧制过 程 中发生 的一 个 现象引起大家的注意。 喷射在上工作辊乳化液随着工作辊的旋转及自然运动

整, 保证每次换完辊后轧制线恒定不变后上述问题还是没有解决。 因此换辊

2 )浙江 鑫和 1 2 5 0 M M可逆 冷轧机 负荷 平衡 的控 制

1 产生 上述 情况 的篡 因分 析

我们认为解决负荷不平衡问题的关键是先解决前滑值为负值的问题。 对 此种情况, 我们首先采取了将所有可能影响因素全部列出, 并逐个分析排除。

1 )操作 员水 平

浙江鑫和是一家民营企业 , 这套轧机是该公 司第一套冷轧机。 调试结束 后 是一 边轧 制一 边摸 索轧 制方 法 。随着操 作人 员 的水平越 来 越熟练 , 但是 上 述 问题 没有 任何 的改 善 ,所 以判 断该 问题 和操 作员 的操 作经 验无 关 。

的 因数也 被排 除 。

5 )来 料 的问题

来料 有 问题有 可 能影 响到第 1 道次, 但通 过第 1 道 次的 轧制 后板 型有 了 较 大 的改 善 ,应该 不会 影 响到后 面 的道次 ,因此来 料 的问题 也排 除 了。

除去上述的几个因数外 , 还有两个重要的因数: 一是负荷平衡的电控系

重新 测 量 轧机 牌 坊 的平 行度 、垂 直 度 和卷 取机 卷 筒 和主 机机 架 的水 平 度。 没有发 现 与设计 图纸不符 的地 方 。因此也 排除 了设 备安 装偏 差对 电流 偏

差 的影 响 。

4 )换 辊

为了增 加上辊 的负荷人 为 的把直 径 大的工 作辊 换 到上辊 。 经 过上 述 的调

四辊冷轧机

四辊冷轧机1. 引言四辊冷轧机是一种常见的金属加工设备,主要用于对金属板材进行冷轧加工。

它具有高效、高精度和高质量的特点,在金属制造和加工行业中得到了广泛的应用。

本文将对四辊冷轧机的原理、结构、工作过程和应用领域进行介绍。

2. 原理四辊冷轧机采用轧辊将金属板材进行压制和拉伸的方法,使原始板材获得所需尺寸和性能。

它的主要原理是通过调整辊缝的大小和轧制力的施加,将金属板材在多次通过轧辊的压制下逐渐变薄,并改变其晶粒结构,从而获得更好的力学性能和表面质量。

3. 结构四辊冷轧机主要由上辊系、下辊系、传动系统和控制系统组成。

上辊系和下辊系分别由两个辊缸、一个辊座和一对辊缝调节系统组成。

传动系统主要由主电机、减速机和传动装置组成。

控制系统则负责控制整个冷轧过程,包括辊缝调节、传动装置的控制和轧辊的运行状态监控等。

4. 工作过程四辊冷轧机的工作过程主要包括辊缝调节、上下辊系的压制和轧制力的施加。

首先,通过辊缝调节系统调整好上下辊系的辊缝大小,确保其与要轧制的板材厚度相匹配。

然后,主电机带动传动系统,使上辊系和下辊系分别进行压制。

在轧制过程中,通过控制系统监测轧机的运行状态,并根据需要进行调整。

最后,经过多次轧制后,金属板材达到所需尺寸和性能。

5. 应用领域四辊冷轧机广泛应用于金属材料的冷轧加工领域,特别是在钢铁工业中得到了广泛的应用。

它主要用于生产冷轧钢板、冷轧铝板、冷轧不锈钢板等金属板材产品。

这些产品被广泛应用于汽车制造、建筑业、工程机械制造、船舶制造以及家电制造等行业,其精度和质量要求都非常高。

6. 结论四辊冷轧机作为一种重要的金属加工设备,在金属制造和加工行业中发挥着重要作用。

它通过轧辊对金属板材进行压制和拉伸,使其达到所需尺寸和性能。

具备高效、高精度和高质量的特点,适用于生产各种金属板材产品。

随着工业的不断发展和对金属制品质量要求的提高,四辊冷轧机的应用将会越来越广泛。

附立辊四辊可逆式轧机技术操作规程

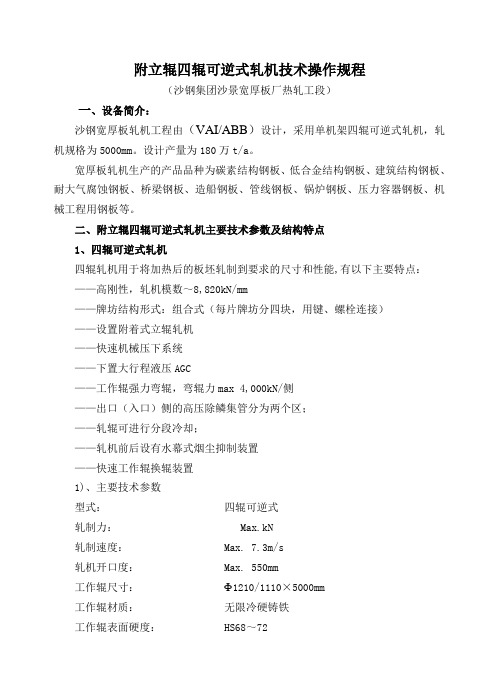

附立辊四辊可逆式轧机技术操作规程(沙钢集团沙景宽厚板厂热轧工段)一、设备简介:沙钢宽厚板轧机工程由(VAI/ABB)设计,采用单机架四辊可逆式轧机,轧机规格为5000mm。

设计产量为180万t/a。

宽厚板轧机生产的产品品种为碳素结构钢板、低合金结构钢板、建筑结构钢板、耐大气腐蚀钢板、桥梁钢板、造船钢板、管线钢板、锅炉钢板、压力容器钢板、机械工程用钢板等。

二、附立辊四辊可逆式轧机主要技术参数及结构特点1、四辊可逆式轧机四辊轧机用于将加热后的板坯轧制到要求的尺寸和性能,有以下主要特点:——高刚性,轧机模数~8,820kN/mm——牌坊结构形式:组合式(每片牌坊分四块,用键、螺栓连接)——设置附着式立辊轧机——快速机械压下系统——下置大行程液压AGC——工作辊强力弯辊,弯辊力max 4,000kN/侧——出口(入口)侧的高压除鳞集管分为两个区;——轧辊可进行分段冷却;——轧机前后设有水幕式烟尘抑制装置——快速工作辊换辊装置1)、主要技术参数型式:四辊可逆式轧制力: Max.kN轧制速度:Max. 7.3m/s轧机开口度:Max. 550mm工作辊尺寸: 1210/1110×5000mm工作辊材质:无限冷硬铸铁工作辊表面硬度:HS68~72工作辊重量:57500kg(光辊/个)87000kg(组装/个)支持辊尺寸: 2300/2110×4900mm支持辊材质:离心浇铸合金铸钢支持辊表面硬度:HS40~50支持辊重量:kg(光辊/个)kg(组装/个)工作辊轴承型式: 4列圆锥滚柱轴承尺寸:外径990.6×内径749.5×605mm润滑:手工干油润滑支承辊轴承型式:油膜轴承80”~76”KLX润滑:稀油润滑轧制速度: Min 1.0m/s(最大荷载)0.5m/s(轧制力80000KN时)主电动机: 2×AC10000kW×0/50/120r/min输出力矩 Max. 4775kN.m牌坊型式:组合式,每片由4块构成数量: 2片材质: BS3100A1重量:约500t/片立柱断面: 12100cm2衬板:复合材料轧机模数:~8,820kN/mm机械压下装置行程: 745mm速度: 12.5~25.1mm/s2电机: 2×AC185/370kW×0/435/870r/min 压下螺丝: 900×52mm材质:锻钢测压头: 2×60000KN液压压下装置(AGC缸) 2个行程: Max.110mm有效行程 100mm工作压力: 27.5MPa(55000KN时)压下速度: 5mm/s(长行程时)15mm/s(行程45mm时)20mm/s(行程15mm时)活塞直径: 1580mm工作辊弯辊弯辊力: Max.4000kN/侧速度: 20mm/s工作压力: 29MPa支持辊平衡型式:液压式,2个平衡缸尺寸: 460×790mm速度: 30mm/s压力: 21MPa支持辊安全锁紧:液压式,4个锁紧液压缸: 80/45×120mm工作辊锁紧装置型式:液压,换辊侧液压缸:尺寸80/45×120mm轧线调整型式:阶梯垫调整范围: 75mm移动速度: 75mm/s液压缸: 125/90×470125/90×940mm传动轴及平衡传动轴型式:万向接轴(十字头式)数量: 2根尺寸长度12000mm接轴头直径1080mm工作角度: 2.7~5.7︒传动轴平衡型式:液压式上辊平衡缸: 1-320/280×100mm下辊平衡缸: 1-250/200×70mm上辊锁紧缸: 1-280/45×160mm除鳞集管:轧机入口和立辊轧机入口上下各1根水量: 533m3/h喷嘴:压力18Mpa(喷嘴处)数量 184个高度 200mm喷射宽度5010mm喷射角度15︒打击力0.58N/mm2工作辊冷却:水量4700L/min压力1MPa支持辊冷却:水量 2160L/min压力1MPa工作辊换辊装置4型式:电动齿轮齿条运输距离: 28500mm运输速度: 6m/min电动机: AC58kW×1150r/min支持辊换辊装置:型式:电动齿轮齿条运输距离: 28000mm运输速度: 5m/min电动机: AC250kW×1000r/min2)、设备结构型式及组成轧机主要由以下部分组成:——轧机牌坊:每片轧机牌坊有4部分组成,2个立柱,1个顶部横梁,1个底部横梁。

采用先进AGC系统的可逆四辊冷轧机控制系统

采用先进AGC系统的可逆四辊冷轧机控制系统可逆四辊冷轧机是一种用于金属材料制作的设备,通常用于轧制薄板和薄带,例如不锈钢、铝、铜等材料。

为了提高生产效率和产品质量,现代的可逆四辊冷轧机通常采用先进的AGC系统进行控制。

AGC是自动板形控制的缩写,它能够实现对轧机的自动调整,以确保产品的准确尺寸和质量。

本文将介绍采用先进AGC系统的可逆四辊冷轧机控制系统的特点、优势和应用。

一、AGC系统的特点1. 自动控制:AGC系统能够根据生产需求和材料特性,自动调整轧辊的位置,使得轧制产品的厚度和平整度达到设计要求。

2. 高精度:AGC系统具有高精度的控制能力,能够实现对轧机的微小调整,保证产品的尺寸和表面质量达到客户要求。

3. 高效能:AGC系统能够快速响应生产需求的变化,提高轧机的生产效率和性能。

4. 可编程性:AGC系统具有灵活的编程能力,能够根据不同的产品要求进行调整,实现生产的多样化和个性化。

3. 减少生产成本:AGC系统能够降低材料损耗和能耗,减少人工干预,降低生产成本。

4. 提高工作环境:AGC系统能够减少人工干预,提高生产的自动化程度,改善工作环境。

5. 提高设备可靠性:AGC系统能够实现对轧机的精确控制,减少设备的运行故障,提高设备的可靠性和稳定性。

AGC系统广泛应用于不同类型的可逆四辊冷轧机,例如不锈钢轧机、铝合金轧机、铜合金轧机等。

它适用于不同类型的金属材料,具有不同的厚度和宽度要求的产品。

AGC系统还可以应用于不同的生产工艺和工艺参数,例如冷轧、热轧、精轧等。

AGC系统还可以与其他自动控制系统结合使用,例如负荷控制系统、温度控制系统等,实现对轧机的全面控制和优化。

通过对轧机控制系统的不断改进和优化,可以提高生产效率、节约能源、降低成本,满足不同客户的产品需求。

采用先进AGC系统的可逆四辊冷轧机控制系统具有自动控制、高精度、高效能和可编程性等特点,能够优化产品质量、提高生产效率、降低生产成本、改善工作环境和提高设备可靠性。

采用先进AGC系统的可逆四辊冷轧机控制系统

采用先进AGC系统的可逆四辊冷轧机控制系统

可逆四辊冷轧机是一种广泛应用于金属材料加工的设备,它能够对金属板材进行冷轧

加工,以获得所需的形状和尺寸。

为了保证冷轧机的加工效果和稳定性,采用先进的自动

增益控制(AGC)系统对冷轧机进行控制是非常重要的。

先进AGC系统通过实时监测和调整辊缝的控制信号,可以确保金属板材在加工过程中

能够保持稳定的轧制压力和厚度。

系统的核心部件是AGC控制器,它能够根据冷轧机的实

际工作情况,自动调整辊缝的控制信号,以实现所需的冷轧效果。

AGC系统采用了先进的传感器技术,可以对金属板材的厚度、宽度、形状等参数进行

实时测量,并将测量结果传输给AGC控制器。

基于这些测量结果,AGC控制器可以根据预

设的参数和算法,实现自动调整辊缝的控制信号,以保证金属板材的加工质量和尺寸精

度。

在控制系统中,还可以通过集成机械传动系统和电机控制系统,实现辊缝调整和金属

板材的进给控制。

通过精确控制这两个参数,可以进一步提高金属板材冷轧的加工效果和

生产效率。

AGC系统的另一个重要功能是数据记录和故障诊断。

系统可以实时记录和存储冷轧机

的工作数据,包括轧制压力、辊缝调整幅度、板材尺寸等信息。

这些数据可以用于日常的

生产管理和统计分析,并且可以为故障诊断和维修提供重要依据。

采用先进AGC系统的可逆四辊冷轧机控制系统可以有效提高冷轧加工的稳定性和精度,提高生产效率和产品质量。

这种控制系统在金属材料加工行业中的应用前景广阔,可以满

足不同规格和要求的金属板材加工需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

负荷平衡控制在1200mm四辊可逆式冷轧机中的应用

文章介紹了负荷平衡控制在1200mm四辊可逆式冷轧机中的应用,避免了上辊和下辊之间由于负荷不平衡出现的电机过载、以至于功率组件损坏的情况,使得上辊和下辊的运行速度得到最佳匹配,对消除钛及钛合金板材在轧制过程中出现的上翘及下扣等不良板形问题取得良好效果。

标签:四辊可逆冷轧机;负荷平衡;直流调速系统;钛及钛合金板材;板形前言

我厂于上世纪六十年代中期引进的日本设备1200mm四辊可逆式冷轧机,已运行了近半个世纪,在生产过程中,经常出现上辊和下辊之间负荷分配不均、造成电机负荷剧烈波动及过载的情况,并且在钛及钛合金板材轧制过程中频频出现上翘和下扣之类的板形问题,制约了产品质量的提高,大大降低了生产效率以及成品率,也影响了该机组潜力的发挥,不能满足产品质量和精度日益提高的市场需求,直接影响了该机组的经济效益。

分析影响钛板上翘和下扣的原因,主要有两点:上下辊的传动系统动态特性和上下辊的辊径。

所以,要改善和消除不良板型,大步提高生产效率及成品率,关键要从电气传动系统入手。

该轧机传动系统采用的是旋转变流机组,不仅能耗大效率低,而且电气控制系统操作条件比较多,设备维护工作量比较大,系统可靠性也相对较低。

运行了近半个世纪,元器件的老化造成系统故障频繁,调速性能变差,精度降低。

因此对其电气控制系统进行了技术改造升级。

1 系统构成

该轧机是由两台1500kW直流电动机分别驱动上辊和下辊。

在改造方案中,采用了SIEMENS数字式直流调速装置代替旋转变流机组,分别用两套独立的直流调速装置作为其原有的直流电动机的传动控制。

为了改善和消除上翘和下扣之类的不良钛板板形,需保证上下辊电机出力平衡,使上下辊的速度得到最佳匹配,因此在两台驱动装置间引入了负荷平衡控制。

2 负荷平衡控制

2.1 负荷平衡的分类

两台电机组成的传动系统中的负荷平衡控制,一般有两种方法实现:一类由一套转速调节器为两套电机控制系统公用,该转速调节器的输出作为两套转矩控制环转矩的共同给定。

此类负荷平衡控制系统响应快,动态平衡效果比较好,但是有可能会产生扭振,即两台电机负荷有可能会来回波动,可能会出现电流激磁震荡,甚至严重时引起系统过流跳闸。

此种方法适用于两台电机之间通过“刚性”联系的情况,比如两台电机的串轴控制系统。

第二类负荷平衡控制是两套电机传

动系统分别有独立的转速调节器和转矩调节器,但在两套电机传动系统之间引入一个负荷平衡调节器。

两套电机传动系统的转矩实际值通过该负荷平衡调节器,进行比较运算,形成一个差值调节信号,作为其中一套电机传动系统的转速调节器的偏差值输入。

当两套系统出现的负荷偏差过大时,通过调节其中一套系统的速度给定使两者负荷趋于平衡。

此类负荷平衡系统响应慢,调节的动态过程中两者还会出现负荷偏差,但具有一定的抑制扭振的能力,此种方法适用于两台电机之间通过“弹性”联系的情况,通常各类工艺参数的扰动情况在轧制过程中比较稳定,变化量相对较小的场合,比如两台电机传动机构之间无机械轴,通过金属带材联系的系统。

2.2 负荷平衡控制

1200mm四辊可逆式冷轧机的电气控制系统改造时采用了上述第二类负荷平衡控制。

负荷平衡控制系统框图如图1所示。

此类负荷平衡控制系统的上辊和下辊分别有独立的速度控制和电流控制,均由速度外环和电流内环构成双闭环直流调速系统,都采用脉冲编码器作为速度实时反馈来保证调速系统的稳定性。

1200mm四辊可逆式冷轧机的负荷平衡控制系统以下辊为主辊,通过调节上辊的速度来达到上辊和下辊之间速度的匹配。

将下辊转矩实际值信号通过点对点通信的方式传递给上辊系统,在上辊系统中通过负荷平衡调节器对上辊和下辊的转矩实际值进行比较运算,形成一个差值调节信号,作为上辊电机传动系统的转速调节器的偏差值输入。

当上下辊的速度不匹配,上下辊负荷偏差过大时,负荷平衡调节器调节上辊系统的速度给定以使上辊与下辊的负荷趋于平衡。

该系统中负荷平衡调节器采用了PI工艺调节器。

其中比例环节使系统响应迅速,达到快速的动态平衡,但是随着比例值的加大,系统响应加快,系统的超调量会增加。

而积分环节的调节,能消除系统稳态误差,减小积分时间可减小被调量在调节过程中的动态偏差,但会增加调节过程的振荡。

反之,增大积分时间可减小调节过程的振荡,但会增加被调量的动态偏差。

这就需要在调试过程中,通过调整比例值和积分时间以使负荷平衡控制达到最佳效果。

此外,也可以根据生产实际情况来对负荷平衡控制调节量和功能投入的阈值进行修改,使负荷平衡控制在调节能力上得到改善。

2.3 调试步骤

系统调试时,首先需要对上下辊电机系统分别进行优化调试。

通过键参数P051来进行一系列的系统优化。

键入P051=25,进行电流环优化,以及电枢和励磁的预控制,确定电流环比例积分等参数。

键入P051=26,进行速度环优化,通过参数P236选择速度调节回路动态响应的程度,对于传动系统,一般用较低的动态响应值,从10%来启动优化。

键入P051=27进行电机弱磁优化。

完成以上系统优化后,即可进行负荷平衡控制的调试。

负荷平衡控制通过调节比例和积分时间常数达到最佳效果。

根据经验,负荷平衡调节器的比例系数一般为0.2~0.6,而积分时间为3~5s,另外,调节器的输出限幅为3%~5%。

同时,比例和积分时间常数的设定,需要在生产过程中,通过观察上辊和下辊电机电流的变化趋势来确定。

在生产过程中,使上下辊的电机电流基本保持一致,上

下辊的速度得以完美匹配,这样负荷平衡控制就达到了最佳效果。

3 结束语

对于1200mm四辊可逆式冷轧机电气控制系统来说,其上辊和下辊分别由两台电机传动,负荷平衡控制的应用,避免了上辊和下辊之间由于负荷不平衡出现的电机过载、以至于功率组件损坏的情况,保证了上辊和下辊电机运转出力平衡,使其运行速度得到最佳匹配。

在生产工艺中,负荷平衡控制的应用,消除了钛及钛合金板材轧制过程中因上辊和下辊的速度不匹配导致的板型上翘与下扣,有效的控制了轧制板形,加快了轧制节奏,提高了板材的成品率,对冷轧生产能力的扩大,产品质量的提高,提供了可靠的保障。

参考文献:

[1]陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,2002.

[2]黄俊,王兆安.电力电子变流技术[M].北京:机械工业出版社,2000.

[3]西门子电气传动公司.6RA70系列全数字直流调速装置使用说明书[Z].2006.

[4]李彬彬,李娜.冷轧机工作辊的粘铝现象分析与处理[J].科技创新与应用,2014(04):100.。