废钢比的计算方法

转炉炼钢物料平衡计算

1.转炉炼钢物料平衡计算计算原始数据基本原始数据:冶炼钢种及其成分、铁水和废钢成分、终点钢水成分(表1);造渣用溶剂及炉衬等原材料的成分(表2);脱氧和合金化用铁合金的成分及其回收率(表3);其他工艺参数(表4)。

aa [C]和[Si]按实际产生情况选取;[Mn]、[P]和[S]分别按铁水中相应成分含量的30%、10%和60%留在刚水中设定。

10%与氧生成CO2。

表4 其他工艺参数设定值名称参数名称参数终渣碱度W(CaO)/W(SiQ)= 渣中铁损(铁珠)为渣量的6%萤石加入量为铁水量得% 氧气纯度99%,余者为N2生白云石加入量为铁水量得% 炉气中自由氧含量%(体积比)炉衬蚀损量为铁水量得% 气化去硫量占总去硫量得1/3终渣刀3 (FeO)15%,而W(Fe2O3)/ 金属中[C]的氧化产90%C氧化成CO,10%C氧化成含量(按向钢中刀w(FeO)=13,即物CQ传氧量3 (Fe2O3) W(Fe2O3)=5% 废钢量=3 (FeO折算)W(FeO)=% 由热平衡计算确定,本计算结果烟尘量为铁水量的%,即废钢比为% 为铁水量得%(其中W(FeO)75%,喷吹铁损W(Fe2O3)为20%)为铁水量得1%物料平衡基本项目收入项有:铁水、废钢、溶剂、氧气、炉衬损失、铁合金。

支出项有:钢水、炉渣、烟尘、渣中铁珠、炉气、喷溅。

计算步骤以100kg铁水为基础进行计算。

计算脱氧和合金化前的总渣量及其成分总渣量包括铁水中元素氧化,炉衬蚀损和加入溶剂的成渣量。

其各项成渣量分别列于表5-表7。

总渣量及其成分如表8所示。

由CaO还原出的氧量;消耗的CaO量=x 56/32=石灰加入量计算如下:由表 5 —表7可知,渣中已含(CaO)=- +++=;渣中已含(SiC2)=+++=。

因设定的终渣碱度R=,故石灰加入量为:[R刀3 (SiQ)-刀3 (CaO)]/[ w (CaO 石灰)-R Xw (SiO2 石灰)]=%x %)=。

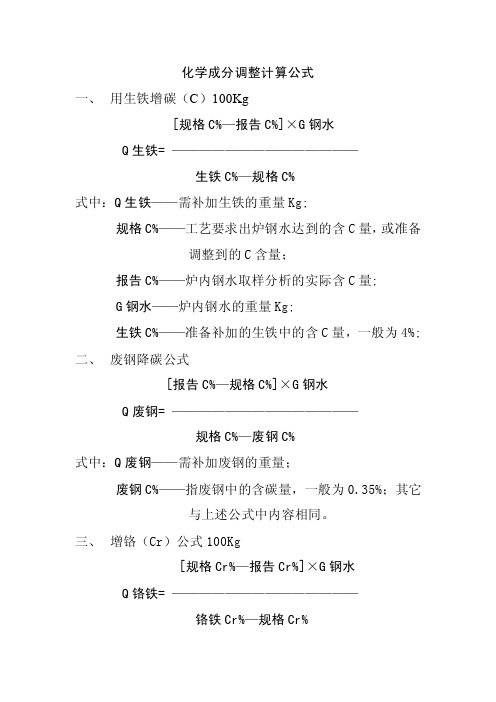

化学成分调整计算公式

化学成分调整计算公式一、用生铁增碳(C)100Kg[规格C%—报告C%]×G钢水Q生铁= ——————————————生铁C%—规格C%式中:Q生铁——需补加生铁的重量Kg;规格C%——工艺要求出炉钢水达到的含C量,或准备调整到的C含量;报告C%——炉内钢水取样分析的实际含C量;G钢水——炉内钢水的重量Kg;生铁C%——准备补加的生铁中的含C量,一般为4%;二、废钢降碳公式[报告C%—规格C%]×G钢水Q废钢= ——————————————规格C%—废钢C%式中:Q废钢——需补加废钢的重量;废钢C%——指废钢中的含碳量,一般为0.35%;其它与上述公式中内容相同。

三、增铬(Cr)公式100Kg[规格Cr%—报告Cr%]×G钢水Q铬铁= ——————————————铬铁Cr%—规格Cr%式中:Q铬铁——需补加铬铁的重量Kg;铬铁Cr%——所补加铬铁中的铬(Cr)含量,一般为60%;规格Cr%——工艺要求或准备调整到的出炉钢水Cr含量;报告Cr%——炉内钢水取样分析的实际含Cr量; 四、废钢降铬(Cr)公式[报告Cr%—规格Cr%]×G钢水Q废钢= ——————————————规格Cr%式中:Q废钢——需补加废钢的重量Kg;其它与上述相同。

五、验证公式(1) 100×报告C%+Q废钢×0.35%验证降碳C%= ——————————————100+Q废钢(2) 100×报告Cr%验证炉内铬含量Cr%= ————————————100+Q废钢六、注意事项:1、无论降碳或增碳,均会导致Cr、Mn等元素含量的变化,必须随之调整;2、主要元素调整后必须进行验证。

循环经济评价指标解释及计算方法主要资源产出率1指标

附件2循环经济评价指标解释及计算方法一、主要资源产出率1、指标解释:国内生产总值与主要资源实物消费量的比值。

主要资源包括:化石能源(煤、石油、天然气)、钢铁资源、有色金属资源(铜、铝、铅、锌、镍)、非金属资源(石灰石、磷、硫)、生物质资源(木材、谷物)。

2、计算方法:主要资源产出率(元/吨)=国内生产总值(亿元,不变价)÷主要资源实物消费量(亿吨)主要资源实物消费量=化石能源+钢铁资源+有色金属资源+非金属资源+生物质资源。

具体到每项资源实物消费量的测算,国家层面主要是采用表观消费法测算。

省域层面的资源实物消费量可采用统计或测算的方法获得,具体统计报表和测算方法适时加载。

3、数据来源:统计部门二、主要废弃物循环利用率1、指标解释:主要废弃物(农作物秸秆、一般工业固体废物、主要再生资源、建筑垃圾、餐厨废弃物)资源化利用率相关指标的赋权平均值。

2、计算方法:该指标是一个集成加权指标,主要废弃物循环利用率(%)=农作物秸秆综合利用率(%)×1/5+一般工业固体废物综合利用率(%)×1/5+主要再生资源回收率(%)×1/5+城市建筑垃圾资源化处理率(%)×1/5+ 城市餐厨废弃物资源化处理率(%)×1/53、数据来源:发展改革部门、统计部门三、能源产出率1、指标解释:国内生产总值与能源消费量的比值2、计算方法:能源产出率(万元/吨标煤)=国内生产总值(亿元,不变价)÷能源消费量(万吨标煤)3、数据来源:统计部门四、水资源产出率1、指标解释:国内生产总值与总用水量之比2、计算方法:水资源产出率(元/吨)=国内生产总值(亿元,不变价)÷总用水量(亿吨)3、数据来源:统计部门、水利部门五、建设用地产出率1、指标解释:国内生产总值与建设用地总面积之比2、计算方法:建设用地产出率(万元/公顷)=国内生产总值(亿元,不变价)÷建设用地面积(万公顷)3、数据来源:统计部门、国土资源部门六、农作物秸秆综合利用率1、指标解释:秸秆肥料化(含还田)、饲料化、食用菌基料化、燃料化、工业原料化利用总量与秸秆产生量的比值。

转炉炼钢物料及热平衡

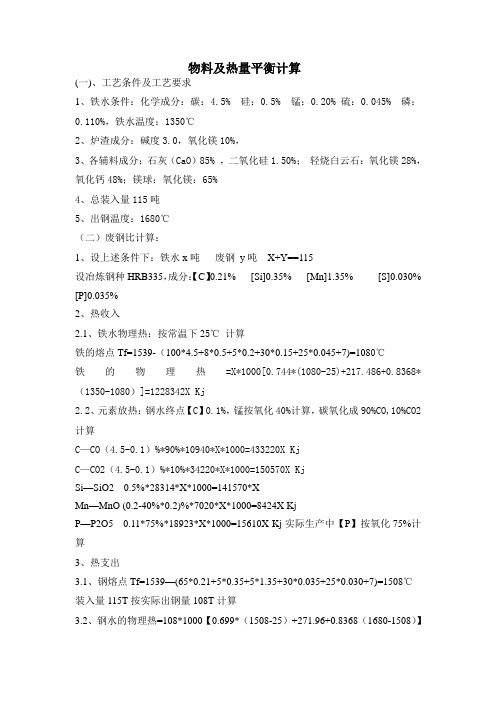

物料及热量平衡计算(一)、工艺条件及工艺要求1、铁水条件:化学成分:碳:4.5% 硅:0.5% 锰:0.20% 硫:0.045% 磷:0.110%,铁水温度:1350℃2、炉渣成分:碱度3.0,氧化镁10%,3、各辅料成分:石灰(CaO)85% ,二氧化硅1.50%;轻烧白云石:氧化镁28%,氧化钙48%;镁球:氧化镁:65%4、总装入量115吨5、出钢温度:1680℃(二)废钢比计算:1、设上述条件下:铁水x吨废钢y吨X+Y==115设冶炼钢种HRB335,成分:【C】0.21% [Si]0.35% [Mn]1.35% [S]0.030% [P]0.035%2、热收入2.1、铁水物理热:按常温下25℃计算铁的熔点Tf=1539-(100*4.5+8*0.5+5*0.2+30*0.15+25*0.045+7)=1080℃铁的物理热=X*1000[0.744*(1080-25)+217.486+0.8368*(1350-1080)]=1228342X Kj2.2、元素放热:钢水终点【C】0.1%,锰按氧化40%计算,碳氧化成90%CO,10%CO2计算C—CO(4.5-0.1)%*90%*10940*X*1000=433220X KjC—CO2(4.5-0.1)%*10%*34220*X*1000=150570X KjSi—SiO2 0.5%*28314*X*1000=141570*XMn—MnO (0.2-40%*0.2)%*7020*X*1000=8424X KjP—P2O5 0.11*75%*18923*X*1000=15610X Kj实际生产中【P】按氧化75%计算3、热支出3.1、钢熔点Tf=1539—(65*0.21+5*0.35+5*1.35+30*0.035+25*0.030+7)=1508℃装入量115T按实际出钢量108T计算3.2、钢水的物理热=108*1000【0.699*(1508-25)+271.96+0.8368(1680-1508)】=156870756 Kj3.3、钢渣的物理热=115*1000*11%【1.247(1680-25)+209.2】=28753260Kj (渣量按装入量的11%计算)3.4、炉气的的物理热:主要按炉气生成CO和CO2计算,炉气温度1450℃【C】+1/2O2=CO (4.5-0.1)%*90%*28/12=0.0924Kg【C】+1/2O2=CO2 (4.5-0.1)%*90%*44/12=0.0161Kg 则炉气物理热=(0.0924+0.0161)*1.136*(1450-25)*X*1000=175639.8X Kj4、热收入=热支出则得出1977736X=156870756+287532260.25+175639.8X解得铁水=103废钢y==12t(二) (1)铁水【Si】波动0.1%,调整废钢量【Si】波动0.1%则放热波动如下:103*1000*0.1%*28314=2916342K j 根据资料这部分热量的70%用于熔池有效升温每公斤废钢的冷却效应(按出钢温度1680℃,废钢熔点1500℃)Q 废=1*【0.699(1500-25)+271.96+0.8368(1680-1500)】=1453.609Kj/Kg 则得出铁水【Si】波动0.1%,调整废钢量为:2916342*70%/1453.609=1400Kg=1.4t(2) 每吨废钢的降温值(出钢量108t)1453.609*1000=108*1000*0.8368*△t △t=16.1℃.根据经验与资料取△t=14.5℃(3)铁水温度波动10℃调整废钢量,铁水温度波动10℃,则带入的物理热波动为103*1000*0.8367*10=861801Kj 70%用于有效升温则调整废钢量为861801*70%/1453.609=415Kg(4)增加1t铁水,则带入的物理热为1000*【0.744(1080-25)+217.486+0.8368(1350-1080)】=1228342(Kj)元素放热增加如下:C—CO 433220Kj C—CO2 150570Kj Si—SiO2 141570Kj Mn—MnO 8424Kj P—P2O5 15610Kj 总计 621974Kj增加1t铁水总计增加的热量1228342+621974Kj=1850316Kj 70%用于有效升温,则能使钢水升温△t℃则得出:1228342*70%+621947*70=108*1000*0.8368*△t △t=20℃(三)(1)如果每炉烧结矿定为3吨,则需减废钢Xt,增加铁水y吨(103+y)+(12-x)=115,14.5x+20y=3*43 得出x=y=3.74吨即铁水调整为103+3.74=106.74t 废钢调整为12—3.74=8.26t(2)如果烧结矿定位4t 需减废钢Xt增加铁水y吨(103+ y)+(12-X)=115 ,14.5x+20y=4*43 得出x=4.98≈5t,y=4.98≈5t 即铁水调整为103+5=108t 废钢调整为12-5=7t.附表:各冷却剂降温值。

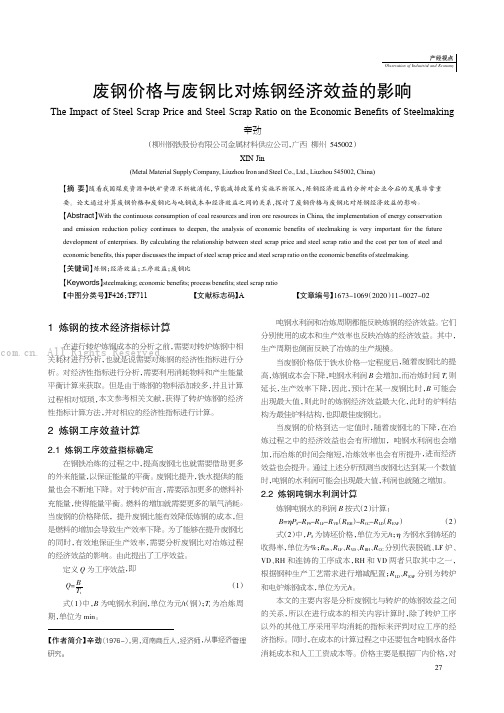

废钢价格与废钢比对炼钢经济效益的影响

1炼钢的技术经济指标计算在进行转炉炼钢成本的分析之前,需要对转炉炼钢中相关耗材进行分析,也就是说需要对炼钢的经济性指标进行分析。

对经济性指标进行分析,需要利用消耗物料和产生能量平衡计算来获取。

但是由于炼钢的物料添加较多,并且计算过程相对烦琐,本文参考相关文献,获得了转炉炼钢的经济性指标计算方法,并对相应的经济性指标进行计算。

2炼钢工序效益计算2.1炼钢工序效益指标确定在钢铁冶炼的过程之中,提高废钢比也就需要借助更多的外来能量,以保证能量的平衡。

废钢比提升,铁水提供的能量也会不断地下降。

对于转炉而言,需要添加更多的燃料补充能量,使得能量平衡。

燃料的增加就需要更多的氧气消耗。

当废钢的价格降低,提升废钢比能有效降低炼钢的成本,但是燃料的增加会导致生产效率下降。

为了能够在提升废钢比的同时,有效地保证生产效率,需要分析废钢比对冶炼过程的经济效益的影响。

由此提出了工序效益。

定义Q为工序效益,即Q=B Tt(1)式(1)中,B为吨钢水利润,单位为元/t(钢);T t为冶炼周期,单位为min。

吨钢水利润和冶炼周期都能反映炼钢的经济效益。

它们分别使用的成本和生产效率也反映冶炼的经济效益。

其中,生产周期也侧面反映了冶炼的生产规模。

当废钢价格低于铁水价格一定程度后,随着废钢比的提高,炼钢成本会下降,吨钢水利润B会增加,而冶炼时间T t则延长,生产效率下降,因此,预计在某一废钢比时,B可能会出现最大值,则此时的炼钢经济效益最大化,此时的炉料结构为最佳炉料结构,也即最佳废钢比。

当废钢的价格到达一定值时,随着废钢比的下降,在冶炼过程之中的经济效益也会有所增加,吨钢水利润也会增加,而冶炼的时间会缩短,冶炼效率也会有所提升,进而经济效益也会提升。

通过上述分析预测当废钢比达到某一个数值时,吨钢的水利润可能会出现最大值,利润也就随之增加。

2.2炼钢吨钢水利润计算炼钢吨钢水的利润B按式(2)计算:B=ηP S-R PS-R LF-R VD(R RH)-R CC-R LD(R EAF)(2)式(2)中,P S为铸坯价格,单位为元/t;η为钢水到铸坯的收得率,单位为%;R PS、R LF、R VD、R RH、R CC分别代表脱硫、LF炉、VD、RH和连铸的工序成本,RH和VD两者只取其中之一,根据钢种生产工艺需求进行增减配置;R LD、R EAF分别为转炉和电炉炼钢成本,单位为元/t。

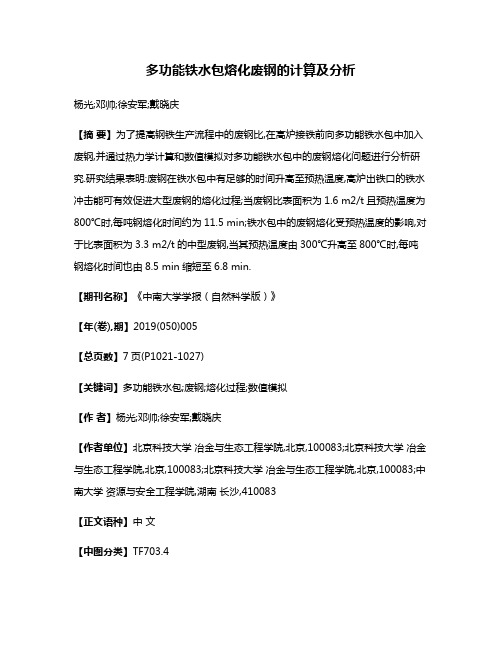

多功能铁水包熔化废钢的计算及分析

多功能铁水包熔化废钢的计算及分析杨光;邓帅;徐安军;戴晓庆【摘要】为了提高钢铁生产流程中的废钢比,在高炉接铁前向多功能铁水包中加入废钢,并通过热力学计算和数值模拟对多功能铁水包中的废钢熔化问题进行分析研究.研究结果表明:废钢在铁水包中有足够的时间升高至预热温度,高炉出铁口的铁水冲击能可有效促进大型废钢的熔化过程;当废钢比表面积为1.6 m2/t且预热温度为800℃时,每吨钢熔化时间约为11.5 min;铁水包中的废钢熔化受预热温度的影响,对于比表面积为3.3 m2/t的中型废钢,当其预热温度由300℃升高至800℃时,每吨钢熔化时间也由8.5 min缩短至6.8 min.【期刊名称】《中南大学学报(自然科学版)》【年(卷),期】2019(050)005【总页数】7页(P1021-1027)【关键词】多功能铁水包;废钢;熔化过程;数值模拟【作者】杨光;邓帅;徐安军;戴晓庆【作者单位】北京科技大学冶金与生态工程学院,北京,100083;北京科技大学冶金与生态工程学院,北京,100083;北京科技大学冶金与生态工程学院,北京,100083;中南大学资源与安全工程学院,湖南长沙,410083【正文语种】中文【中图分类】TF703.4铁矿石和废钢作为钢铁生产的2种重要原料,对钢铁工业的发展有着至关重要的影响。

与有限的自然资源铁矿石不同,废钢是可回收利用的再生资源,使用废钢不仅能促进资源的循环利用和生产可持续发展,同时还能减少碳排放[1−3]和NOx 等有害气体的产生,具有较好的经济效益和环保效益。

根据文献[4−6]可知:使用废钢每生产1 t粗钢,铁矿石消耗减少4.3 t,冶炼能耗减少60%,用水量减少40%,废气排放减少86%,污水排放减少76%,废弃物产生减少97%。

陆钟武[7−8]提出以废钢指数(S)作为衡量钢铁工业废钢资源充足程度的指标,并指出在钢铁产量下降后的若干年内,钢铁工业的废钢资源必然相对充足。

钢铁料消耗计算

钢铁料消耗计算钢铁料消耗计算钢铁料耗计算知识钢铁料耗是炼钢厂重要的经济技术指标,一般占转炉生产成本的80~85%,降低钢铁料耗成为一个炼钢厂降成本的主要手段,钢铁料耗指标即体现了炼钢厂技术水平,也体现了管理水平,对炼钢厂的成本有重要的意义。

一、钢铁料耗的统计方式。

任何指标都要统一标准才好对比,钢铁料耗的理论基础是物质不灭定律,推广到具体的钢铁料耗方面为物料平衡,投入量与产出量之间的关系,为了统计方便,国家专门制订了钢铁料耗统计的相关规定。

2.国家规定的统计标准:转炉钢铁料消耗(kg/t钢)=[生铁+废钢铁量(kg)]/转炉(电炉)合格产出量(t)其中:生铁包括冷生铁、高炉铁水、还原铁;废钢铁包括各种废钢、废铁等。

凡分别管理、按类配用下列废钢铁的,在计算废钢铁消耗指标时,可按下列统一的折合标准折合计算: a. 轻薄料废钢,包括锈蚀的薄钢板以及相当于锈蚀薄板的其他轻薄废钢,按实物量×60%计算,其加工压块按实物量×60%计算;关于轻薄废钢,国家标准GB/T4223-1996中有明确规定;b. 渣钢是指从炉渣中回收的带渣子的钢,按实物×70% 计算;经过砸碎加工(基本上去掉杂质)的渣钢,按实物量×90%计算;c. 优质钢丝(即过去所称“钢丝”)、钢丝绳、普通钢钢丝(即过去所称“铁丝”)、铁屑以及钢锭扒皮车屑和机械加工的废钢屑(加工压块在内),按实物量×60%计算;d. 钢坯切头切尾、汤道、中注管钢、桶底钢、冻包钢、重废钢等均按实物计算。

3某些厂家的统计方式国家标准规定钢铁料消耗,是入炉料计算,实际企业计算时,炼钢厂内部回收的废钢都被扣除了.二.钢铁料耗构成1.投入的铁料量由于考虑理论与实际投入的铁量之间的差异,实际生铁、废钢铁量,但是冶炼过程加入的含铁物质如烧结矿、生矿、合金等含铁物质对钢铁料耗的降低是有贡献,贡献的大小是可以计算的;所以在条件允许下,可以多消化烧结矿、生矿等含铁物质,根据资料有关厂家吨钢消化生矿达到60kg,对钢铁料耗贡献大.2. 生产的合格钢坯:依据规定,参与计算的是转炉(电炉)生产合格钢坯量;三.钢铁料耗影响:1. 内部(工艺技术、管理等)影响因素(1)转炉炉前吹损转炉炉前吹损包括生铁和废钢的化学损失,烟尘损失,渣中氧化损失,渣中铁珠损失,喷溅损失,依据理论和首钢、武钢、马钢等公司转炉生产的实践经验转炉炉前吹损约为7.38~11.72%。

转炉高废钢比高效冶炼技术碳减排核算方法

转炉高废钢比高效冶炼技术碳减排核算

方法

转炉高废钢比高效冶炼技术碳减排的核算方法主要通过以下步骤实现:

1. 确定碳减排的来源:转炉高废钢比高效冶炼技术主要通过增加废钢比,提高转炉的生产效率和降低生产成本,从而减少钢铁工业的碳排放。

因此,应将碳减排的主要来源确定为转炉的冶炼过程。

2. 收集相关数据:收集转炉高废钢比高效冶炼技术的相关数据,包括转炉的冶炼效率、生产成本、废钢比等。

3. 计算碳减排量:根据收集到的数据,计算转炉高废钢比高效冶炼技术对碳减排的贡献。

具体来说,可以通过以下公式来计算:

碳减排量 = (传统工艺碳排放量 - 高废钢比高效冶炼工艺碳排放量) x 转炉产量

其中,传统工艺碳排放量和高废钢比高效冶炼工艺碳排放量可以通过对两种工艺的能耗、原材料消耗、废弃物排放等进行测量和计算得出。

4. 考虑其他影响因素:除了碳减排外,还需要考虑其他环境影响,如废水、废气、固体废弃物等。

这些影响可以通过类似的方法进行核算。

5. 汇总和分析结果:将所有相关数据汇总并进行分析,得出转炉高废钢比高效冶炼技术在碳减排方面的总体贡献。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

废钢装入量计算的工作原理

目前,炼钢厂250 t转炉在计算铁水、废钢 装入量时采用“定矿石调废钢”的冷却制 度,即转炉在进行主原料计算时,把冷却 剂的数量当作一固定已知数据,把铁水、 废钢作为未知数,使其达到物料的热平衡, 然后按照入炉铁水的实际成分和温度,Байду номын сангаас 程计算机模型计算铁水和废钢的加入量, 最后根据实际的铁水、废钢状况,在转炉 吹炼过程中对热平衡进行修正,实现转炉 的正常吹炼。

废钢比的计算

冶金1003班 第二组

· 废钢比

(1)定义:废钢的加入量占金属料装入量的百分比。 (2)废钢比的重要性:转炉提高废钢比可以减少铁 水的用量,从而有助于降低转炉的生产成本;同 时可以减少石灰的用量和渣量,有利于减少轻吹 炼中的喷溅,提高冶金收得率;另外,还可以减 少吹炼时间,减少氧气消耗,增加产量。 (3)废钢比的影响因素:废钢比的影响因素主要有 铁水的温度和成分,所炼钢种,冶炼中的供养强 度和枪位,转炉容量和炉衬的厚度等。

当量废钢计算

• 计算炉次的当量废钢为W哪一(X×W)×10— 2一Wi。×3.3一(Wlh+Wjlo+Ⅳn。)XO.(3) 式中,X为计算炉次的冷却效率,%;W为 计算炉次的总装入量,t;Wi。、wl妇、Ⅳ 批、Wn印分别为铁矿石、石灰、轻烧白云 石、萤石的加入量,t。