钣金工艺极限数据

钣金件尺寸公差及形位公差

钣金件尺寸公差及形位公差

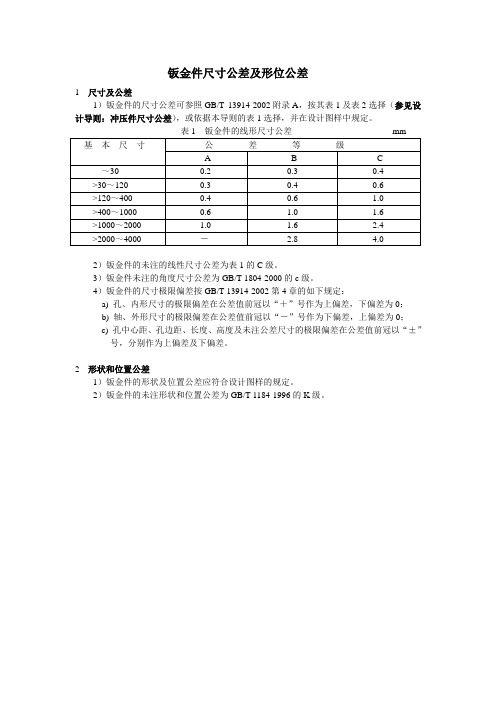

1 尺寸及公差

1)钣金件的尺寸公差可参照GB/T 13914-2002附录A,按其表1及表2选择(参见设计导则:冲压件尺寸公差),或依据本导则的表1选择,并在设计图样中规定。

2)钣金件的未注的线性尺寸公差为表1的C级。

3)钣金件未注的角度尺寸公差为GB/T 1804-2000的c级。

4)钣金件的尺寸极限偏差按GB/T 13914-2002第4章的如下规定:

a) 孔、内形尺寸的极限偏差在公差值前冠以“+”号作为上偏差,下偏差为0;

b) 轴、外形尺寸的极限偏差在公差值前冠以“-”号作为下偏差,上偏差为0;

c) 孔中心距、孔边距、长度、高度及未注公差尺寸的极限偏差在公差值前冠以“±”

号,分别作为上偏差及下偏差。

2 形状和位置公差

1)钣金件的形状及位置公差应符合设计图样的规定。

2)钣金件的未注形状和位置公差为GB/T 1184-1996的K级。

结构设计工艺规范钣金超经典知名企业资深工艺工程师编写

钣金设计工艺规范目录钣金设计工艺规范........................................................................................... 错误!未定义书签。

目录................................................................................................................... 错误!未定义书签。

1. 目的........................................................................................................... 错误!未定义书签。

2. 合用范围................................................................................................... 错误!未定义书签。

3. 规范内容................................................................................................... 错误!未定义书签。

3.1 公司常用板材规格汇总............................................................... 错误!未定义书签。

3.1.1常用板材和工艺影响.............................................................. 错误!未定义书签。

3.1.2选用原则.................................................................................. 错误!未定义书签。

钣金折弯极限尺寸计算公式

钣金折弯极限尺寸计算公式

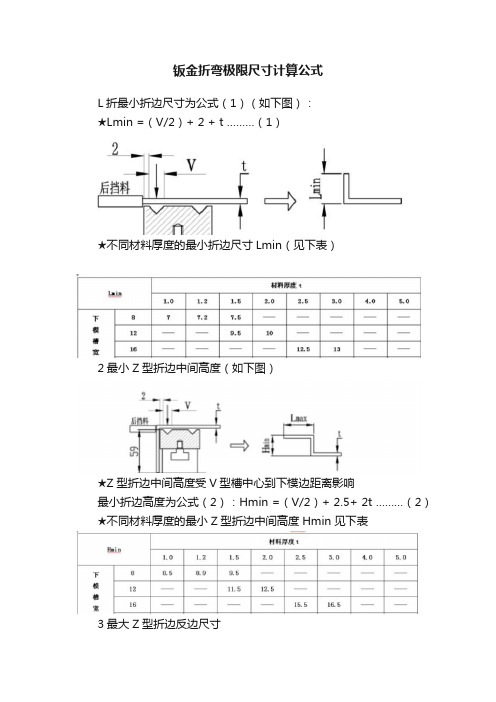

L折最小折边尺寸为公式(1)(如下图):

★Lmin =(V/2)+ 2 + t (1)

★不同材料厚度的最小折边尺寸Lmin(见下表)

2最小Z型折边中间高度(如下图)

★Z型折边中间高度受V型槽中心到下模边距离影响

最小折边高度为公式(2):Hmin =(V/2)+ 2.5+ 2t (2)

★不同材料厚度的最小Z型折边中间高度Hmin见下表

3最大Z型折边反边尺寸

★3.1最大Z型折边反边尺寸(如下图),

通常的开关柜左门为Z型折边,其反边尺寸受下模及模座高度影响,最大反边高度为公式(3):Lmax = 59 + t (3)

★3.2当Z型折边中间高度小于30时,不同材料厚度的Z型折边最大反边尺寸见表7,当Z型折边中间高度较大时,受折弯机下模座不同部位影响,其反边最大尺寸应现场确定。

4U型折边

★4.1(如下图)

受机床及模具影响,U型折边宽度H1不能太小,高度H2不能太大;当H2满足表5的最小折边尺寸时,H1最小值公式为(4):H1 = 12 + 2t (4)

★4.1.1H1的数值见下表

★4.1.2当H1值较大时,应满足:H2 < H1- 35 。

4.2四面折边最大高度H

★受模具影响四面折边最大高度Hmax < 175(如下图)。

钣金工艺分析及技术应用。

钣金加工检验标准

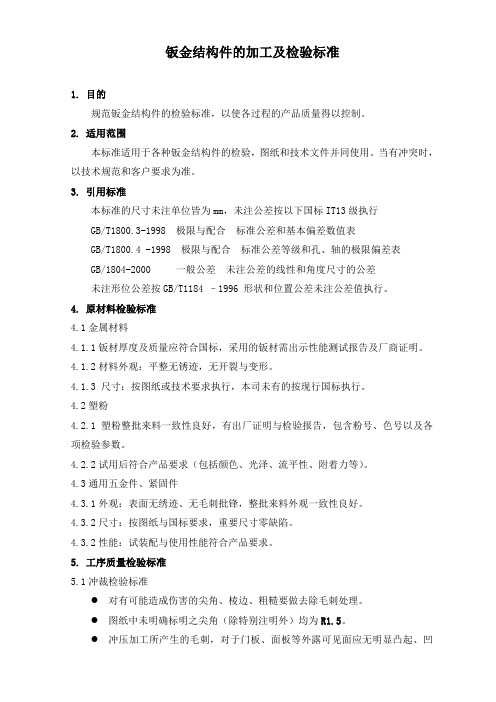

钣金结构件的加工及检验标准1.目的规范钣金结构件的检验标准,以使各过程的产品质量得以控制。

2.适用范围本标准适用于各种钣金结构件的检验,图纸和技术文件并同使用。

当有冲突时,以技术规范和客户要求为准。

3.引用标准本标准的尺寸未注单位皆为mm,未注公差按以下国标IT13级执行GB/T1800.3-1998 极限与配合标准公差和基本偏差数值表GB/T1800.4 -1998 极限与配合标准公差等级和孔、轴的极限偏差表GB/1804-2000 一般公差未注公差的线性和角度尺寸的公差未注形位公差按GB/T1184 –1996 形状和位置公差未注公差值执行。

4.原材料检验标准4.1金属材料4.1.1钣材厚度及质量应符合国标,采用的钣材需出示性能测试报告及厂商证明。

4.1.2材料外观:平整无锈迹,无开裂与变形。

4.1.3 尺寸:按图纸或技术要求执行,本司未有的按现行国标执行。

4.2塑粉4.2.1塑粉整批来料一致性良好,有出厂证明与检验报告,包含粉号、色号以及各项检验参数。

4.2.2试用后符合产品要求(包括颜色、光泽、流平性、附着力等)。

4.3通用五金件、紧固件4.3.1外观:表面无绣迹、无毛刺批锋,整批来料外观一致性良好。

4.3.2尺寸:按图纸与国标要求,重要尺寸零缺陷。

4.3.2性能:试装配与使用性能符合产品要求。

5.工序质量检验标准5.1冲裁检验标准●对有可能造成伤害的尖角、棱边、粗糙要做去除毛刺处理。

●图纸中未明确标明之尖角(除特别注明外)均为R1.5。

●冲压加工所产生的毛刺,对于门板、面板等外露可见面应无明显凸起、凹陷、粗糙不平、划伤、锈蚀等缺陷。

●毛刺:冲裁后毛刺高L≤5%t(t为板厚)。

●划伤、刀痕:以用手触摸不刮手为合格,应≤0.1。

●平面公差度要求见表一。

附表一、平面度公差要求折弯检验标准5.2.1 毛刺:折弯后挤出毛刺高L≤10%t(t为板厚)。

除特别注明外,折弯内圆角为R1。

5.2.2 压印:看得到有折痕,但用手触摸感觉不到(可与限度样板相比较)。

钣金加工检验标准

钣金加工检验标准钣金结构件的加工及检验标准1.目的规范钣金结构件的检验标准,以使各过程的产品质量得以控制。

2.适用范围本标准适用于各种钣金结构件的检验,图纸和技术文件并同使用。

当有冲突时,以技术规范和客户要求为准。

3.引用标准本标准的尺寸未注单位皆为mm,未注公差按以下国标IT13级执行GB/T1800.3-1998 极限与配合标准公差和基本偏差数值表GB/T1800.4 -1998 极限与配合标准公差等级和孔、轴的极限偏差表GB/1804-2000 一般公差未注公差的线性和角度尺寸的公差未注形位公差按GB/T1184 –1996 形状和位置公差未注公差值执行。

4.原材料检验标准4.1金属材料4.1.1钣材厚度及质量应符合国标,采用的钣材需出示性能测试报告及厂商证明。

4.1.2材料外观:平整无锈迹,无开裂与变形。

4.1.3 尺寸:按图纸或技术要求执行,本司未有的按现行国标执行。

4.2塑粉4.2.1塑粉整批来料一致性良好,有出厂证明与检验报告,包含粉号、色号以及各项检验参数。

4.2.2试用后符合产品要求(包括颜色、光泽、流平性、附着力等)。

4.3通用五金件、紧固件4.3.1外观:表面无绣迹、无毛刺批锋,整批来料外观一致性良好。

4.3.2尺寸:按图纸与国标要求,重要尺寸零缺陷。

4.3.2性能:试装配与使用性能符合产品要求。

5.工序质量检验标准5.1冲裁检验标准●对有可能造成伤害的尖角、棱边、粗糙要做去除毛刺处理。

●图纸中未明确标明之尖角(除特别注明外)均为R1.5。

●冲压加工所产生的毛刺,对于门板、面板等外露可见面应无明显凸起、凹陷、粗糙不平、划伤、锈蚀等缺陷。

●毛刺:冲裁后毛刺高L≤5%t(t为板厚)。

●划伤、刀痕:以用手触摸不刮手为合格,应≤0.1。

●平面公差度要求见表一。

附表一、平面度公差要求折弯检验标准5.2.1 毛刺:折弯后挤出毛刺高L≤10%t(t为板厚)。

除特别注明外,折弯内圆角为R1。

钣金折弯系数表

钣金折弯系数表在钣金加工中,折弯是一项常见的工艺操作。

通过折弯,我们可以将平板钣金加工成各种形状和结构,从而满足不同零部件的需求。

在进行折弯过程中,钣金的材料、厚度、弯曲角度等因素都会影响到折弯的精度和质量。

为了帮助工程师和操作人员更好地进行钣金折弯工艺设计,我们制作了以下钣金折弯系数表。

钣金折弯系数表在使用这个钣金折弯系数表时,首先需要了解以下几个参数:•材料类型:不同材料的机械性能不同,会直接影响到折弯的难度和效果。

•板材厚度:板材的厚度越大,弯曲时所需的力量就越大。

•弯曲角度:不同的弯曲角度需要不同的工艺参数。

接下来是钣金折弯系数表的一部分内容:材料类型板材厚度(mm)90度折弯系数135度折弯系数180度折弯系数铝合金 1.0 1.2 1.5 2.0铝合金 1.5 1.5 1.8 2.3不锈钢 1.0 2.0 2.5 3.0不锈钢 1.5 2.5 3.0 3.5通过以上表格中的数据,可以看到不同材料和板材厚度在不同折弯角度下所需的折弯系数。

在实际操作中,操作人员可以根据这些系数,合理调整折弯机的参数,从而获得更好的折弯效果。

除了以上展示的部分数据外,我们还可以根据具体的需求和实际情况制作更详细的钣金折弯系数表,以帮助工程师和操作人员更好地进行钣金折弯工艺设计和操作。

结语钣金折弯是一项重要的钣金加工工艺,合理的折弯工艺设计和参数调整可以提高生产效率和产品质量。

钣金折弯系数表作为一种辅助工具,能够帮助工程师和操作人员更好地进行工艺设计和操作,提高钣金加工的效率和质量。

希望这份钣金折弯系数表能对您在钣金加工过程中的工作有所帮助。

钣金工艺及折弯干涉极限尺寸参数汇总

1.1落料1.1.1数控冲落料:数控冲落料,就是利用在数控冲床上的单片机预先输入对钣金零件的加工程序(尺寸,加工路径,加工工具等等信息),使数控冲床采用各种刀具,通过丰富的NC指令可以实现各种各样的冲孔、切边、成形等形式的加工。

数控冲一般不能实现形状太复杂的冲孔和落料。

特点:速度快,价格低。

加工灵活,方便。

基本上能够满足样品下料生产中的需要。

数控冲一般适合冲裁T=3.5~4mm以下的低碳钢、电解板、覆铝锌板、铝板、铜板、T=3mm 以下的不锈钢板,推荐的数控冲床加工的板料厚度为:铝合金板和铜板为0.8~4.0,低碳钢板为0.8~3.5mm,不锈钢板0.8~2.5mm。

对铜板加工变形较大,数控冲加工PC和PVC板,加工边毛刺大。

冲压时用的刀具直径和宽度必须大于料厚,比如Φ1.4的刀具不能冲1.5mm的材料.1.1.2激光切割:激光切割是由电子放电作为供给能源,利用反射镜组聚焦产生激光光束作热源的一种无接触切割技术,利用这种高密度光能来实现对钣金件的打孔及落料。

特点:切割形状多样化,切割速度比线切割快,热影响区小,材料不会变形,切口细,精度及质量高,噪声小,无刀具磨损,无需考虑切割材料的硬度,可加工大型,形状复杂及其它方法难以加工的零件。

但其成本较高,同时会损坏工件的支撑台,而且切割面易沉积氧化膜,难处理。

一般只适合单件和小批量加工。

注意的问题及要求:一般只用于钢板。

铝板及铜板一般不能用,因为材料传热太快,造成切口周围融化,不能保证加工精度及质量。

激光切割端面有一层氧化皮,酸洗不掉,有特殊要求的切割端面要打磨;激光切割密孔变形较大,一般不用激光切割密孔。

1.2钣金件的折弯钣金的折弯,是指改变板材或板件角度的加工。

如将板材弯成V形,U形等。

一般情况下,钣金折弯有两种方法:一种方法是模具折弯,用于结构比较复杂,体积较小、大批量加工的钣金结构;另一种是折弯机折弯,用于加工结构尺寸比较大的或产量不是太大的钣金结构。

钣金加工技术要求

钣金加工技术要求本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March1.表面应平整光滑,不得有明显锤印;2.焊接采用氩弧焊;3.表面抛光达XX;(如果是不锈钢)4.未注壁厚均为XX.(如图形效复杂尺寸无法标全)5.盛水试验不得泄漏.(如有密封要求)技术要求1。

材料**(要写明材料的名称和规格,有的要求写出国标代号)2。

焊接要求。

3。

未注圆角。

4。

后处理要求(如涂装等)5。

未注公差1.先住明你的尺寸和公差参照的标准,如ASME ...2,限制材料的声明,3,检测的基准和需要FAI 的尺寸;4,表面处理要求;5,无污染和油污;6,重要尺寸CTF和公差表;7,材料;8,毛刺等等;《钣金加工检验标准(DOC 10)》资料详细说明: 1. 目的规范钣金结构件的检验标准,以使各过程的产品质量得以控制。

2. 适用范围本标准适用于各种钣金结构件的检验,图纸和技术文件并同使用。

当有冲突时,以技术规范和客户要求为准。

3. 引用标准本标准的尺寸未注单位皆为mm,未注公差按以下国标IT13级执行GB/T1800.3-1998 极限与配合标准公差和基本偏差数值表GB/T1800.4 -1998 极限与配合标准公差等级和孔、轴的极限偏差表GB/1804-2000 一般公差未注公差的线性和角度尺寸的公差未注形位公差按GB/T1184 –1996 形状和位置公差未注公差值执行。

4. 原材料检验标准4.1金属材料4.1.1钣材厚度及质量应符合国标,采用的钣材需出示性能测试报告及厂商证明。

4.1.2材料外观:平整无锈迹,无开裂与变形。

4.1.3 尺寸:按图纸或技术要求执行,本司未有的按现行国标执行。

4.2塑粉4.2.1塑粉整批来料一致性良好,有出厂证明与检验报告,包含粉号、色号以及各项检验参数。

4.2.2试用后符合产品要求(包括颜色、光泽、流平性、附着力等)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钣金工艺极限数据

自由普通冲裁各种材料可冲最小孔

材料圆形孔方形孔长圆形孔长方形孔硬钢 1.5t 1.3t 1.2t 1.1t

中软钢 1.3t 1.2t 1.0t 0.9t

软钢1t 0.9t 0.8t 0.7t

铜0.9t 0.8t 0.7t 0.6t

铝0.8t 0.7t 0.6t 0.5t

布板0.7t 0.6t 0.5t 0.4t

硬纸0.6t 0.5t 0.4t 0.3t

最小折弯圆角

材料退火状态冷作硬化状态

与纤维线垂直与纤维线平行与纤维线垂

直与纤维线平行

08F-10 A1 A2 0.1t 0.4t 0.4t 0.8t

15-20 A3 0.1t 0.5t 0.5t 1.0t

25-30 A4 0.2t 0.6t 0.6t 1.2t

35-40 0.3t 0.8t 0.8t 1.5t

45-50 0.5t 1.0t 1.0t 1.7t

55-60 0.7t 1.3t 1.3t 2.0t

65-70Mm 1t 2t 2t 3t

铝0.1t 0.4t 0.4t 0.8t

硬铝(软) 1t 1.5t 1.5t 2t

硬铝(硬) 1.5t 3t 3t 4t

黄铜0.1t 0.5t 0.5t 1.0t

铜0.1t 0.4t 1t 2t

护套凸模冲孔最小尺寸

材料圆形方形

硬钢0.5t 0.4t

黄铜软铜0.35t 0.3t

铜,铝,锌0.3t 0.28t

纸胶板0.3t 0.25t

普通冲裁孔距到边: 圆1t 长圆1.5t

冲缺尺寸一览:

硬钢: 2-2.3t 软钢: 1.4-1.5t 铜铝锌: 1.1-1.2t 纸: 0.9-1t

最小齿宽尺寸

抗压强度(107PA) 15 30 40 70

最小齿

宽0.3-0.4t 0.4-0.45t 0.55-0.65t 0.7-0.8t

孔与弯边距离

板厚圆长度长圆孔

小于或等于2 t+r 小于25 2t+r

大于2 1.5t+r 大于25小于50 2.5t+r

大于50 3t+r

普通冲裁搭边值

圆形方形长度小于50(弹性、固定卸料):厚度5~12 a>= 0.5t b>=0.6t

厚度0.25~5 a:0.8~2.5 b:1.0~3.0

方形长度大于50(弹性卸料): 厚度5~12 a>=0.7t b>=0.9t

厚度0.25~5 a:1.5~4.5 b:1.8~5.0

方形长度大于50(固定卸料): 厚度

5~12 a>=0.75~0.9t b>=0.75~0.9t

厚度0.25~5 a:2.5~4.5 b:2.5~4.5

a为中间值 b为边距值

冲裁最小圆角

黄铜软钢硬钢

0.18 0.25 0.35B落料不小于90

B落料小于90 0.35 0.5 0.7

0.2 0.3 B冲孔不小于90 0.45

0.4 0.6 0.9B冲孔小于90

中性层系数

非绞链弯曲

R/t 0.1 0.25 0.7 1.8 30

中性层系数0.3 0.35 0.4 0.45 0.496 绞链弯曲

R/t 0.5 0.8 1.5 22 30

中性层系数0.76 0.7 0.6 0.5 0.496

普通冲裁双面间隙

铝软钢中硬钢硬钢

1MM以下4%~6% 5%~7% 6%~8% 7%~9% 2MM以

下5%~7% 6%~8% 7%~9% 8%~10%

3MM以

下6%~%8 7%~9% 8%~10% 9%~11%

4MM以下7%~%9 8%~10%

精冲双面间隙

材料抗拉强度107 小于45 大于45小于60 大于60 外形 1.5% 1% 0.8%

内形 2.5% 1.5% 1.3%

弯曲模间隙

有色金属Z=2(tMIN+N1t) 黑色金属Z=2t(N1+1)

B<=2H B>2H

厚

度0.5 0.5~2 2~4 4~5 0.5 0.5~ 2 2~4 4~7.5 7.5~12

H高

10 0.05 0.05 0.04 0.10 0.1

0.08

20 0.05 0.05 0.04 0.03 0.10 0.

1 0.08 0.06 0.06

35 0.07 0.95 0.04 0.03 0.15 0.

1 0.1 0.06 0.06

50 0.1 0.07 0.05 0.04 0.20 0.1 5 0.1 0.06 0.06

75 0.1 0.07 0.05 0.04 0.20 0.1 5 0.15 0.1 0.08

100 0.09 0.05 0.05 0.15

0.15 0.1 0.08

150 0.1 0.07 0.05 0.2 0 .2 0.1 0.1

200 0.1 0.07 0.07 0.2 0 .2 0.15 0.1

引伸模间隙

材料厚度0.5~2

(0.1,0.3,0.5<0.2>) 2~4(0.1,0.25,0.4<0.1>) 4~6(0.1,0.2,0.35<0.1))

最多三种间隙,后面两次各一种,前面一种.如为一次引伸,则为<>的间隙. 翻边模间隙(单边)

平板翻边

材料厚

度0.5 0.7 0.8 1 1.2 1.5

3

间

隙0.25 0.45 0.7 0.85 1.0 1.3

1.7

引伸件翻边

材料厚度0.8 1 1.2 1.5 2.0

间隙0.6 0.75 0.9 1.1 1.5

成形工艺力计算

冲裁: P=KLt K波形刃口0.4~0.65平刃1

单角弯曲: P=0.6*B*t2*δb/(r+t)

双角弯曲: P=0.7*B*t2*δb/(r+t)

整形弯曲: P=F*q1

引伸: P=(0.6~1.1)*L*t*δb

变薄引伸: P=(1.6~2.25)*L*(tn-1-tn)*δb

缩口: P=(2.4~3.4)*Л*t*δb *(D-d)

翻边: P=(1.5~2.0)*Л*t*δb *(D-d)

胀形: P=2.3*δb *t*F/D

矩形一次压延件的成形极限

1. 接近筒形或方形的椭圆杯与近于方形的盒。

如果其毛料面积不超过凸模剖面积的四倍时,可一次压延成形。

2. 对于长宽比介于1到9的矩形盒,其一次可成形的毛料与凸模剖面积之比要比方盒的大些,当长宽比为3时,面积比最大值4.5长宽比再增加时,面积比又有所减小。

3. 当方盒的拐角半径相当小时,压延深度可达到宽度的80%。

4. 如第2条指出的,矩形盒可达到比方盒更大的深度。

设最大深度为h,长度为l,宽度为w,以百分数表示的h/w有以下的近似关系。

hw =C lw % h为深度 l为长度w为宽度

c为常数钢、铜为80 韧性铝合金70~75

以上适用的最大l/w为3 当l/w>3时一次成形=135%

常用材料性能

材料τ/MPaσb/MPaσs/MPa

A2(未退火) 265~333 333~412 216

A3(未退火) 304~373 432~461 253

65Mn 588 736 392

60Si2Mn(退火) 706 883

60Si2Mn(冷作硬化) 628~941 785~1177

1Cr13(退火) 314~373 392~461 412

2Cr13(退火) 314~392 392~490 441

3Cr13(退火) 392~471 490~588 471

4Cr13(退火) 392~471 490~588 490

紫铜(软) 157 196 69

紫铜(硬) 235 294

黄铜(软) 255 294

黄铜(半硬) 294 373 196

黄铜(硬) 412 412

硬铝(退火) 103~147 147~211

硬铝(淬硬) 275~314 392~451

LF21(退火) 69~98 108~142 49~78

LF21(半冷作硬化) 98~137 152~196

LF2(退火) 127~158 177~225 49

LF2(半冷作硬化) 158~196 225~275

常用螺纹螺距:

序号螺纹螺距序号螺纹螺距

1 M3 0.5 6 M10 1.5

2 M4 0.7 7 M12 1.75

3 M5 0.8 8 M1

4 2

4 M6 1.0 9 M16 2

5 M8 1.25 10 M20 2。