课程设计(飞剪机构的设计)

(精品)飞剪机结构设计毕业设计

摘要本文简要介绍了轧钢设备的地位、作用和飞剪机的应用发展现状,对各种类型的飞剪机的结构和用途进行了介绍和对比。

重点研究了双曲柄对称式飞剪机设计的三个关键点:机构的确定、结构设计及运动学分析。

本飞剪机设计成双曲柄对称式飞剪机,其设计特点是将刀架作成杠杆形状,将其一端固定在偏心轮的一端,另一端固定在摆杆上,使得偏心轮转动时,刀架能够作平移运动,则令固定在刀架上的刀片能够作垂直或近似的垂直于轧件的运动,从而使得剪切断面能够比较平整。

本文根据剪切过程的运动要求对飞剪机的力能参数进行计算,利用得到的力能参数进行了电动机的选择与验算,然后对一级减速器和带传动进行设计,轴和轴承的强度校核符合设计标准,工作安全可靠。

关键词:飞剪机;结构设计;力能参数;校核各位如果需要此设计的全套内容(包括二维图纸、中英文翻译、完整版论文、程序、答辩PPT)可AbstractThe brief almostly introduced the degree and effect of steel rollingequipment, the flying shear's development and present status of the application. We also make a introduction and contrast about the use and structure of various plate mill flying shears.Focused on considering the three points of the three symmetrial flying shear : the determination of the institution, optimization and kinematic analysis.The flying shear is crank rocker- type, which is characterized by forming the knife rest into lever type, and fixing one end on jackshaft while the another on oscillating bar.So the knife rest can make translationmotion following the rolling of jackshaft which orders the blades fixed on the knife rest make vertical- rolling or approx vertical- rolling to get a smooth cut section.In this paper we calculate the energy parameters according to the movement requirement of the shearing process. Then we choose a motor and make a checking using the parameters.We also design the reducer and belt drive,then check the strengthen of axle and bearing. The flying shear fit the design requirements totally,safety and reliable.Keywords: flying shear, architectural design, energy parameters,check目录摘要 (I)Abstract (II)第1章绪论 (1)1.1课题背景及研究的目的和意义 (1)1.2国内外在该方向的研究现状及分析 (1)1.2.1国外在该方向的研究现状及分析 (1)1.2.2国内在该方向的研究现状及其分析 (2)1.3本课题的研究内容及其方法 (3)1.3.1研究内容 (3)1.3.2研究方法 (3)第2章总体方案设计 (4)2.1引言 (4)2.2飞剪机整体方案设计 (4)2.2.1飞剪机的功能 (4)2.2.2飞剪机的基本要求 (4)2.2.3飞剪机的方案选择 (5)2.3飞剪机的总体方案布局 (5)2.4本章小结 (5)第3章飞剪机飞剪分析及电机选择 (6)3.1引言 (6)3.2飞剪的工作状态 (6)3.3飞剪的结构分析 (6)3.3.1最大剪切力的计算 (6)3.3.2飞剪机上下刀架的合力计算 (6)3.3.3飞剪机动力所需功率求解 (6)3.3.4转动惯量的计算 (6)3.4本章小结 (7)第4章减速机的设计 (7)4.1引言 (7)4.2减速机的构成 (8)4.3减速机的设计 (8)4.3.1V带传动的设计和校核 (8)4.3.2一级圆柱减速器的设计和校核 (8)4.4本章小结 (9)第5章飞剪机本体的设计计算 (9)5.1引言 (9)5.2飞剪机的设计方案分析 (9)5.3传动系统的设计及校核 (10)5.3.1传动齿轮的设计及校核 (10)5.3.2传动轴的设计及校核 (12)5.4剪切机构的设计 (12)5.5本章小结 (12)第6章剪切机构的运动分析 (13)6.1引言 (13)6.2剪切机构的运动分析 (13)6.3本章小结 (14)结论 (14)参考文献 (14)致谢 (43)附录 (44)第一章绪论1.1 课题背景及研究的目的和意义通过此毕业设计,使学生深刻理解专业机械设备的设计方法,使学生能够充分利用所学过的知识,理论联系实际,独立开展设计工作,从而掌握从事机械设计及自动化相关工作的实际能力。

飞剪的机构分析与设计

《机械原理课程设计》廖汉元孔建益闻欣荣李佳编撰武汉科技大学机械自动化学院机械设计与制造教研室1999年5月(02年再版)飞剪机构分析与设计任务书一.工艺要求1.剪切运动速度为V t=2m/s的钢板,拉钢系数=V刀/ Vt=[],[]=~2.两种钢板定尺(长度)L=1m; ;3.剪切时上下剪刃有间隙,剪切后上下剪刃不发生干涉(相碰);4.剪切时上、下剪刃沿钢板运动速度方向的速度相对误差:ΔV刀[]二.给定参数1.工艺参数图 1剪切力F=10T=98kN;支座A距辊道面高约为 h250mm(如图1);刀刃重合量Δh5mm;钢板厚度Δb=1mm;2.机构设计参数按定尺L=1m给出机构的行程速比系数k 、远极位传动角2、摇杆摆角:表1 参数与方案三.设计内容1.根据工艺要求制定机构方案,定性比较各方案的优、劣;2.设计出满足工艺要求的机构尺寸及上下剪刃的位置尺寸;3.根据最终设计结果按比例绘制机构运动简图及上下剪刃的轨迹;4.进行机构的运动及力分析,检验上下剪刃的速度相对误差、拉钢系数是否满要求,并求出曲柄上的平衡力矩M b《飞剪机构分析与设计》指导书二,对剪机运动的要求:1.曲柄转一圈对钢材剪切一次;2.剪切时,上、下剪刃速度相对误差小于其许用值:V 刀=2|V Et -V Ft |/(V Et +V Ft ) = .3.剪切时,上下剪刃应与钢材运动同步。

一般希望剪刃速度略大于钢材运动速度,即拉钢系数>1:V 刀= (V Et +V Ft )/2;= V 刀/ V t = =~. 4.能调节钢材的剪切长度L三,设定参数1.工艺参数剪切力F=10T=98kN 支座A 距辊道面高约为h 250mm刀刃重合量Δh5mm 钢板厚度Δb=1mm 2.机构设计参数按定尺L=1m 给出机构的行程速比系数k 、远极位传动角2、摇杆摆角如表1所示。

四.机构的型综合首先对工艺要求进行分析,把工艺要求变换为对机构运动的要求,然后根据对机构的动作要求进行型综合。

机械原理飞剪课程设计

机械原理飞剪课程设计一、课程目标知识目标:1. 学生能够理解并掌握机械原理中关于飞剪的基本概念,包括飞剪的结构、工作原理及其在工程中的应用。

2. 学生能够描述飞剪的力学特性,解释相关物理定律,如杠杆原理、摩擦力等,并能够运用这些知识分析飞剪的运作过程。

3. 学生能够掌握飞剪设计的基本参数,并运用公式进行简单计算。

技能目标:1. 学生能够运用所学的机械原理知识,进行飞剪模型的搭建,培养动手操作能力。

2. 学生能够通过小组合作,进行飞剪实验,学会使用相关工具和仪器,提高实验技能和数据分析能力。

3. 学生能够运用创新思维,对飞剪设计进行优化,提出改进方案。

情感态度价值观目标:1. 学生通过学习飞剪的机械原理,培养对机械工程学科的兴趣和好奇心,激发学习动力。

2. 学生在小组合作中,学会尊重他人意见,培养团队协作精神和沟通能力。

3. 学生能够认识到机械原理在实际工程中的应用价值,提高对工程技术的认识,培养创新意识和实践能力。

课程性质:本课程为机械原理的实践应用课,旨在让学生通过理论学习与动手实践相结合,深入了解飞剪的机械原理,提高学生的实践操作能力和创新思维。

学生特点:学生处于中学高年级阶段,具备一定的物理基础和动手能力,对机械原理有较高的兴趣,但需加强实验操作和团队协作能力的培养。

教学要求:教师应注重理论与实践相结合,引导学生通过自主探究、小组合作等方式,提高学生的参与度和积极性。

同时,关注学生的个体差异,因材施教,确保课程目标的达成。

二、教学内容1. 引入飞剪的基本概念:通过课本第二章“机械原理及其应用”的学习,介绍飞剪的结构组成、工作原理及其在工业中的应用场景。

- 教材章节:第二章 机械原理及其应用2. 飞剪力学特性分析:- 杠杆原理在飞剪中的应用;- 摩擦力对飞剪工作效率的影响;- 力的合成与分解在飞剪运作过程中的具体体现。

- 教材章节:第二章 机械原理及其应用,第三节 力学原理在机械中的应用3. 飞剪设计基本参数及计算:- 飞剪设计中的主要参数及其意义;- 基本计算公式的推导和应用;- 实例分析,运用公式进行飞剪设计计算。

课程设计(飞剪机构的设计)

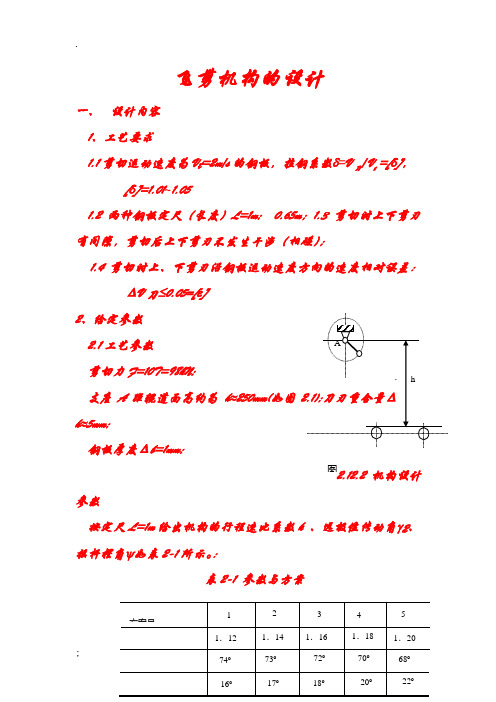

图飞剪机构的设计一、 设计内容 1、工艺要求1.1剪切运动速度为V t =2m/s 的钢板,拉钢系数δ=V 刀/ V t =[δ], [δ]=1.01~1.051.2 两种钢板定尺(长度)L=1m; 0.65m ;1.3 剪切时上下剪刃有间隙,剪切后上下剪刃不发生干涉(相碰);1.4 剪切时上、下剪刃沿钢板运动速度方向的速度相对误差: ΔV 刀≤0.05=[ε] 2、给定参数2.1工艺参数 剪切力F=10T=98kN;支座A 距辊道面高约为 h ≈250mm(如图h ≈5mm;钢板厚度Δb=1mm; 2.12.2机构设计参数按定尺L=1m 给出机构的行程速比系数k 、远极位传动角γ2、摇杆摆角ψ如表2-1所示。

:表2-1 参数与方案3、具体内容3.1根据工艺要求制定机构方案,定性比较各方案的优、劣; 3.2设计出满足工艺要求的机构尺寸及上下剪刃的位置尺寸; 3.3根据最终设计结果按比例绘制机构运动简图及上下剪刃的轨迹;3.4进行机构的运动及力分析,检验上下剪刃的速度相对误差、拉钢系数是否满要求,并求出曲柄上的平衡力矩M b 4、对剪机运动的要求:4.1曲柄转一圈对钢材剪切一次;4.2剪切时,上、下剪刃速度相对误差小于其许用值:△V 刀=2|V Et -V Ft |/(V Et +V Ft )≤ [ε] = 0.05. 4.3剪切时,上下剪刃应与钢材运动同步。

一般希望剪刃速度略大于钢材运动速度,即拉钢系数δ>1: V 刀= (V Et +V Ft )/2; δ= V 刀/ V t =[δ] =1.01~1.05. 4.4能调节钢材的剪切长度LC b5、设定参数5.1工艺参数剪切力F=10T=98kN 支座A距辊道面高约为h ≈250mm刀刃重合量Δh≈5mm 钢板厚度Δb=1mm5.2机构设计参数按定尺L=1m给出机构的行程速比系数k 、远极位传动角γ2、摇杆摆角ψ如表2-1所示。

6、机构的型综合首先对工艺要求进行分析,把工艺要求变换为对机构运动的要求,然后根据对机构的动作要求进行型综合。

飞剪机设计--课程设计

机械原理课程设计说明书设计题目:飞剪机设计学院名称:专业:班级:姓名:学号指导教师:12010年9月8日11设计任务........................... ........ 2..1.1设计题目............................... . (2)1.2工作原理及工艺动作过程................. . (2)1.3原始数据及设计要求..................... (2)1.4设计任务............................... . (2)2系统传动方案设计................... ........ 3.2.1原动机类型的选择...................... .. (3)2.2主传动机构的选择....................... .. (3)3执行机构运动方案的比较与选择 ....... .. (5)3.1执仃机构方案的比较.................... (6)3.2执仃机构方案的确疋..................... . (7)4系统总体运动方案的比较分析确定(绘制系统机构运动简图) (8)4.2系统总体运动方案的确定 (8)5拟定工作循环图.................... .. (9)5.1飞剪机构运动循环图(同心式)•• (9)5.2飞剪机机构运传送动循环图(直线式) (9)6机构设计及尺寸计算................. ...... 1.06.1传送系统的齿轮设定.....................106.2传送带设疋............................ .10 7设计心得与体会..................... ...... 1.1参考文献. (12)1设计任务1.1设计题目飞剪机1.2工作原理及工艺动作过程能够横向剪切运行中的扎件,在连续扎制线上能剪切扎件的头,尾或将扎件切成规定尺寸。

定长切割飞剪机系统课设

目录第一章绪论 (2)1.1 课程设计的目的 (2)1.2 课程设计的要求 (2)第二章设计组成 (2)2.1 Sinamcis S120 (2)2.2 控制对象 (3)2.3 S120变频器的特点 (3)2.4 STARTER软件的控制原理及系统 (4)第三章设计内容 (6)3.1 STARTER软件的基本功能 (6)3.2 DCC的组成及基本功能 (6)3.3 设计思想 (7)3.4 设计图 (7)3.5 Trace圆盘位置 (8)四、结束语 (9)五、参考文献 (9)第一章绪论1.1 课程设计的目的橡胶、钢铁等都是以卷装形式运输,但使用时需切割成定长,本系统利用双圆盘模拟定长切割飞剪系统的工作过程1.2 课程设计的要求(1)PC机与S120变频器用以太网方式连接,设备工作电压为220V;(2)通过实验室模型模拟该系统,两个圆盘,1号圆盘旋转速度恒定,开关量触发后2号圆盘启动并开始追踪1号圆盘位置,二者保持同步状态旋转90度后2号圆盘停止运行;(3)由物理按钮控制2号圆盘启动,2号按钮触发一次,2号圆盘执行一次追踪;(4)追踪过程通过DCC编程实现;第二章设计组成2.1 Sinamcis S120①主要部件有:控制单元、电源模块、电机模块/功率模块、编码器信号转换模块、端扩展模块②:Drive_CliQ③所有模块之间通过 Drive_CliQ 网络通讯④多轴控制系统:2.2 控制对象旋转运动定位与同步两个圆盘,一大一小,前后放置2.3 S120变频器的特点S120 是西门子推出全新的集 V/F、矢量控制及伺服控制为一体的驱动控制系统,它不仅能控制普通的三相异步电动机,还能控制同步电机、扭矩电机和直线电机。

同时,S120 还具有模块化设计,可以提供高性能的单轴和双轴驱动,功率范围:0.12kw -4500kw,具有广泛的工业应用价值。

由于其具有很高的灵活性能,S120 可以完美的满足应用中日益增长的对驱动系统轴数量和性能的要求。

飞剪机构设计讲稿(new)(11年2)共46页

3.刀刃刀刃位位予置置选应确同机定时架考倾虑刀角刃重4合(量=1h 0, 及上下刀刃水平使速曲度基柄本与相等机的架要求共。线

1

2

A

b 2

C

3

a B

4

c

eF

E

3

f

y h

h

D

P P34 24

x

4

图7

11

fdc o4 sh

e(f h)2(da)22(f h)d (a)c o41/s2

E

a LCE e

2

2

3

L 4

E F h

1 3 f

h

c

分别由BEC和

1

D P34(P24)

DFC求出1和2 x

图8

12

5.调整上下刀刃水平速度误差

(调整机架倾角4)

12

1

y

V E=V C+V EC V F=V C+V FC

若E=90,

2 C

Aa

B

b

13

1

y

E = E -90

Aa

LCE

4 = 4 - E

B

2 b C

2

e 2

h E F h

3

L 4

E

1

f

3

c

1 = 1 - E

D P34(P24)

2 = 2 - E x

图8

3 = 3 - E

13

6,曲柄半径的调整

由于VB未知,故作如下假设:

k1=vB/v刀---------曲柄销的速度与上下刀刃平均水

平速度之比。

毕业设计 棒材飞剪机的设计

毕 业 设 计设计题目:棒材飞剪机的设计系 别:_________________________班 级:_________________________姓 名:_________________________指 导 教 师:_________________________2010年11月 1 日08机电 机电一体化棒材飞剪机的设计摘要棒材飞剪机是现代轧钢生产线上的咽喉设备,它负责钢材的切头切尾及定尺剪切。

在高速轧线上,确保飞剪的定尺剪切精度,对提高轧钢厂的成材率具有十分重要的意义。

本课题从机械设计和气动控制等各个方面找出影响剪切精度的因素,从而设计出启停特性好的飞剪机,并对飞剪的控制进行一定的分析研究以确保飞剪的定尺精度。

本课题的研究具有较高的应用价值,同时对飞剪的设计制造具有一定的指导意义,并可为企业提高成材率,进而创造经济效益。

而且,由于本课题综合运用了机电气的相关知识,通过对飞剪机的精度控制分析,提出了一些响应的改进方法,值得在实际的设计制造中借鉴,提出了几种飞剪机设计的新思路,可供参考。

相关词:飞剪机棒材精度控制剪切精度Strong material fly to cut machineAbstractStrong material fly to cut machine is the throat equipment on the modern production line of steel rolling, it responsible steel material cut head cut end and scale cut. On rolling line with high speed ensure to fly the scale that cuts cut precision, for rising steel rolling mill become useful to lead have very important meaning. This program is from mechanical design and is pneumatic to find out influence with every aspects such as electrical control to cut the factor of precision, so devise to start stop property good fly to cut machine, and as flying , the control that cut carries out certain analysis research so as ensure to fly the scale precision that cut.The research of this program has higher application value, at the same time as flying , the design production that cut has certain guidance meaning, and can become useful for enterprise raising to lead , and then create economic benefits. , since this program is synthesized with the related knowledge of Electromechanical air, pass for fly to cut machine precision control analysis, have put forward some improvement methods of responding , deserve to refer to in actual design production, have put forward some kinds of fly to cut the new train of thought of machine design, for reference.Key words:Fly to cut machine Strong material Precision is controled Cutprecision目录引言 (1)1 任务的提出 (2)1.1飞剪机的工业作用和分类 (2)1.2飞剪机应满足的设计要求 (2)1.3飞剪机设计任务书 (2)2 飞剪机机构的选型 (3)2.1剪切机构的结构选型 (3)2.2飞剪机工作方式的选择 (3)3 飞剪机机械系统的设计 (6)3.1飞剪机系统设计总的要求 (6)3.2飞剪机基本参数的确定与选择 (6)3.2.1基本参数的确定 (7)3.2.2力能参数的计算 (9)3.2.3电动机功率选择 (11)3.2.4飞轮力矩的确定 (12)3.3齿轮的确定和齿轮间隙的清除 (14)3.3.1传动齿轮参数的确定 (14)3.3.2齿侧间隙的消除的方法和调整 (14)3.4剪切机构剪刃动点轨迹的运动分析与优化 (15)3.4.1曲柄式剪切机构剪刃动点轨迹计算式 (16)3.4.2剪切机构动点轨迹分析 (19)4 飞剪机气动系统的设计 (20)4.1飞剪机的启动对离合器性能的要求 (20)4.2飞剪机的制动特性对制动器的要求 (20)4.3飞剪机对气动系统的气压高低和稳定的要求 (20)谢辞 (23)参考文献 (24)引言飞剪机是在轧件运动中对轧件实施剪切工艺的一种设备,是连续式轧钢生产线上不可缺少的,非常关键的设备之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图

飞剪机构的设计

一、 设计内容 1、工艺要求

1.1剪切运动速度为V t =2m/s 的钢板,拉钢系数δ=V 刀/ V t =[δ], [δ]=1.01~1.05

1.2 两种钢板定尺(长度)L=1m; 0.65m ;1.3 剪切时上下剪刃有间隙,剪切后上下剪刃不发生干涉(相碰);

1.4 剪切时上、下剪刃沿钢板运动速度方向的速度相对误差: ΔV 刀≤0.05=[ε] 2、给定参数

2.1工艺参数 剪切力F=10T=98kN;

支座A 距辊道面高约为 h ≈250mm(如图h ≈5mm;

钢板厚度Δb=1mm; 2.12.2机构设计

参数

按定尺L=1m 给出机构的行程速比系数k 、远极位传动角γ2、摇杆摆角ψ如表2-1所示。

:

表2-1 参数与方案

3、具体内容

3.1根据工艺要求制定机构方案,定性比较各方案的优、劣; 3.2设计出满足工艺要求的机构尺寸及上下剪刃的位置尺寸; 3.3根据最终设计结果按比例绘制机构运动简图及上下剪刃的轨迹;

3.4进行机构的运动及力分析,检验上下剪刃的速度相对误差、拉钢系数是否满要求,并求出曲柄上的平衡力矩M b 4、对剪机运动的要求:

4.1曲柄转一圈对钢材剪切一次;

4.2剪切时,上、下剪刃速度相对误差小于其许用值:

△V 刀=2|V Et -V Ft |/(V Et +V Ft )≤ [ε] = 0.05. 4.3剪切时,上下剪刃应与钢材运动同步。

一般希望剪刃速度略大于钢材运动速度,即拉钢系数δ>1: V 刀= (V Et +V Ft )/2; δ= V 刀/ V t =[δ] =1.01~1.05. 4.4能调节钢材的剪切长度L

C b

5、设定参数

5.1工艺参数

剪切力F=10T=98kN 支座A距辊道面高约为h ≈250mm

刀刃重合量Δh≈5mm 钢板厚度Δb=1mm

5.2机构设计参数

按定尺L=1m给出机构的行程速比系数k 、远极位传动角γ2、摇杆摆角ψ如表2-1所示。

6、机构的型综合

首先对工艺要求进行分析,把工艺要求变换为对机构运动的要求,然后根据对机构的动作要求进行型综合。

6.1工艺对机构的动作要求:

(1)为完成剪切,上下剪刃应完成相对分合运动;

(2)为剪切运动中的钢材,上下剪刃在完成相对分合运动的同时还应有沿钢材方向的运动;

(3)根据以上要求可知,上下剪刃运动轨迹之一应为封闭曲线(如图6.1 a、b、c)所示。

图3 d上下刀刃均为非封闭曲线,使得飞剪在空行程中沿钢材运动方向逆向剪切,这是不允许的。

6.2机构型综合的方法及一般原则

(1)固定一个构件为机架,可得到一个全铰链机构。

(2)可用移动副直接代替转动副而得到带有移动副的机构。

(3)具有两个转动副的一个构件可变换成一个高副。

(4)最简单机构原则。

首先采用最简单的运动链进行机构综合,不满足要求时才采用较复杂的运动链。

(5)最低级别机构原则。

一般采用多元连杆为机架不易得到高级别机构。

(6)不出现无功能结构原则。

(7)最低成本原则。

加工易难及加工成本按如下顺序递增:

转动副、移动副、高副。

(8)最符合工艺要求原则。

对比分析

二、 计算

1.四杆机构的相对尺寸设计

图 6.1

a)

b)

c)

d)

已知参数:k, γ2, ψ.计算机构的相对尺寸a 0 ,b 0 ,c 0 , d 0=1.

2.四杆机构的绝对尺寸2.1曲柄半径a 剪切钢板一次所需的时间t : t=L/V t (s)

曲柄的转速n 1和角速度ω1:若曲柄销的速度为V B ,则曲柄半径a 为:a=V B /ω1.

设:k 1=v B /v 刀 (k 1为曲柄销B 点的速度与刀刃平均速度之比) V B =k 1V 刀=k 1[δ]V t . 由此得到:

a=k 1 [δ]V t /ω1,

或 a=k 1 [δ]L/(2π) (2)

初步设计时k 1可任选。

(*机构初步设计完成后再重新确定k 1) 2.2 计算 四杆机构的绝对尺寸

相对尺寸为:a 0 , b 0 ,c 0 ,d 0 。

绝对尺寸为:a ,b ,c ,d:

C

求比例尺μL =a/a 0。

得绝对尺寸:a=μL a 0, b=μL b 0, c=μL c 0, d=μL 。

3.刀刃位置确定

如图( )所示,取机架角α4=10︒~30︒且使曲柄与机架共线的机

构位置来确定刀刃位置尺寸,这是考虑到:可得到刀刃重合量Δh ,且此时有v Ft ≈v Et (此时连杆的绝对瞬心在D 点且有ω2=ω3)。

若计算出f 、α3、e 、α2,即确定了刀刃F 、E 的位置。

f=dcos α4-h (3)

e={(f-Δh)2+(d-a) 2-2(f-Δh)(d-a)cos α4}0.5. (4) 初步计算α3、α2:

α3=α4+Δα。

Δα由ΔBCD 按余弦定理求出。

α3求出后可由ΔBDE 和ΔBDF 求出L CE 、L CF 。

然后由ΔBCE 按余弦定理求出α2。

注意到点E 、F 应满足重合(剪切),即L CE =L CF 。

故令

L CEF =(L

CE

+L

CF

)/2

(5)

按长度L

CEF 及尺寸b,e,c,f重新计算a

2

*、a*

3

4.剪切角ϕ1(0)的确定:

剪切角ϕ1(0)即剪切时所对应的曲柄转角。

由图( )知:ϕ1(0)=α4-∠DAB.

∠DAB由ΔADB按余弦定理求解。

长度L BD由ΔBE(F)D求得,ΔBED的角

δ=∠BEC+∠DEC。

∠BEC、∠DEC分别由ΔBEC、ΔDEC按余弦定理求解。

5.调整上下刀刃水平速度误差

当曲柄转角ϕ1=ϕ1(0)时飞剪对钢材进行剪切。

此时若上、下刀刃E、F沿钢材方向的速度误差太大,则出现倾斜的钢材切口,甚至不能切断钢材。

因此必需调整某参数以控制上、下刀刃的速度误差。

上、下刀刃的速度可写成如下矢量方程:

V E =V C +V EC

V F =V C +V FC 若V EC 、V FC 垂直于钢材运动方向(即CE (F )线与钢材运动方向平行),则其在钢材运动方向的分量为零,V E 、V F 沿钢材的分量即V C 沿钢材的分速度而相等。

故计算CE (F )的位置角ϕE ,再使整个机构沿顺时针转动以使CE (F )线与钢材运动方向平行。

即调整机架倾角a 4使上、下刀刃的速度误差为零。

先对机构进行运动分析求出ϕ2角(参考《机械原理》p29~p30),再由矢量多边形方程BE=BC+CE 由下式求ϕE 角: tan =[esin()-bsin]/[ecos()-bcos] (6)

∆φ E = φ E -90︒ (7)

∆φ E 即整个机构沿顺时针转动的角度。

按下式计算机构转动后的机架倾角和各构件的位置角:

α*4 = α4 - ∆φ E φ(0)*1 = φ(0)1 - ∆φ E φ*2 = φ2 - ∆φ E φ*3 = φ3 - ∆φ E

6,调整刀刃与钢材运动速度同步

先进行运动分析求出ω2、 ω3,再由矢量方程 AE=AB+BE 求上、下刀刃沿钢材方向的速度分量V Et =y E '、V Ft =y F '(机构的运动分析参考《机械原理》p29~p30)。

求出上、下刀刃沿钢材方向的平均速度V 刀及拉钢系数δ:

V

刀

=(

V Et + V Ft

)/2

(8)

δ= V刀/ V t

(9)

一般δ≠[δ],即上、下刀的速度不满足预先选定的拉钢系数要求。

由于曲柄转速不能调整故应调整曲柄半径。

初定曲柄半径a 时公式中的k

1

(为曲柄销B点的速度与刀刃平均速度之比)是任意选定的,故应按下式计算出实际的k1*值后重新计算曲柄半径

a*:

k1*=aω1/ V刀,(10)

a*=k1*[δ]V t/ω1,

或a*=k1*[δ]L/(2π) (11)

为保证原始给定参数γ2、k、ψ不变,各长度尺寸应作如下调整:b=, c=d=e=f=

由此得到满足给定设计要求的机构尺寸为带*的参数,其剪切角为φ(0)*1。

7,求曲柄的平衡力矩M b

如图8所示,

M bω1-F c V Ex+F c V Fx=0

M b=F c(V

Ex -V

Fx

)/ ω

1

(12)

D

三、机构设计性能 (用带*号尺寸计算)

1, 检验剪切(φ1=φ(0)*1)时,上下刀刃对刀误差: △x=2│x E -x F │/( x E + x F );△y=2│y E -y F │/( y E + y F ). 2,检验剪切时上下刀刃是否与钢材运动速度同步(δ=[δ]); 3,检验剪切时上下刀刃速度的相对误差∆v 刀≤0.05 4 ,检验机构是否达到给定设计要求

(k 、γ2 、ψ )

5,从结构尺寸、传力性能等方面与方案5比较其优劣。

(作方案5的与方案1比较)。