磨刷过程5M1E Check List

球磨机点检表

)球磨机日常点检表

点检 周期 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 1h 当班人员签名:

湛文编制

年 现 月 日 状 白班(8-16时) 四点班(16-24时) 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23

设备名称(编号): 点 检 序 点检内容 点检方法 点检标准 部 号 位 1 轴承温度 摸-测 <55℃ 主 电 2 电流 看 <额定值(A) 机 3 运行状态 摸-看-听 无杂音,振动正常 4 减速机 摸-看-听 振动、发热正常,无异常声音 5 油位 看 油位正常 主 6 油泵、电机 看 振动、发热正常,无异常声音 减 7 油压 看 不超过额定油压 速 8 油温 看 <60℃ 机 9 油质 看、摸 无杂质、色纯、粘度正常 10 过滤器堵否 看 油压、压差正常 11 油泵、电机 摸-看-听 振动、发热正常,无异常声音 高 12 油位 看 油位正常 低 13 油泵、电机 看 振动、发热正常,无异常声音 压 14 油压 看 不超过或低于额定油压 润 看 <60℃ 滑 15 油温 看、摸 无杂质、色纯、粘度正常 站 16 油质 17 过滤器堵否 看、听 看压力表及供油情况 18 油膜 看、摸 轴表面挂油均匀 19 瓦温 看、摸 轴表面<60℃ 大 20 大瓦两侧 看 无杂物、无漏油 瓦 21 油管 看 不漏油 22 冷却水 看 进出口畅通、量充足、水温<20℃ 23 大齿圈 看、听 油量、振动正常,无异常声音 24 各连轴节 看、听 运行正常 其 25 各地脚螺栓 看、敲打 无松动 它 26 磨体 看 不漏料、螺丝无松动 27 排矿流槽 看 流量正常,无堵塞现象

5M1E 5W1 PDCA

4.生产设备、检验设备、工装工具、计量器具等处于完好状态和受控 状态。

5M1E

材料的因素

1. 有明确可行的物料采购、仓储、运输、质检等方面的管理制 度,并严格执行。 2. 建立进料验证、入库、保管、标识、发放制度,并认真执行 ,严格控制质量。 3. 转入本工序的原料或半成品,必须符合技术文件的规定。

5M1E

方法的因素

5.特殊工序的工艺规程除明确工艺参数外,还应对工艺参 数的控制方法、试样的制取、工作介质、设备和环境条件 等作出具体的规定。

6.工艺文件重要的过程参数和特性值经过工艺评定或工艺 验证;特殊工序主要工艺参数的变更,必须经过充分试验 验证或专家论证合格后,方可更改文件。

7.对每个质量控制点规定检查要点、检查方法和接收准则 ,并规定相关处理办法。

5M1E

方法的因素

8.规定并执行工艺文件的编制、评定和审批程序,以保 证生产现场所使用文件的正确、完整、统一性,工艺文件 处于受控状态,现场能取得现行有效版本的工艺文件。

9.各项文件能严格执行,记录资料能及时按要求填报

10.大多数重要的生产过程采用了控制图或其它的控制方 法。

5M1E

测量的因素

1.应规定工艺质量标准,明确技术要求,检验项目、项 目指标、方法、频次、仪器等要求,并在工序流程中合 理设置检验点,编制检验规程。

5M1E 5W1H 和 PDCA 培训

张维友 2015.10.10

5M1E

Material--材料; Man--人员; Method--作业方法; Machine--设备; Measurement—测量; Environment--环境。

磨刷作业指导书

版本:A 页码:Page 1 Of 2 文件名称:磨刷机工艺规程

5.2.4.1 打开自来水掣;

5.2.4.2 依次打开总电源开关,控制电源开关:其它各功能键开关;

5.2.4.3 将板放入进料口,要求前后板要向隔10CM,防止叠板;

5.2.4.4 交错放板,使刷毛受磨机会相近,以保证刷毛长度基本保持一致;磨板

1.0-1.2mm厚FR4板做垫板,进行磨板。

方法:将板贴于FR4板,以蓝胶带贴

边。

5.2.4.5 磨完板以后,依次关掉控制柜上各功能键开关,总电源开关以及关掉自来水开关,

清洁机身及工作场地;

5.2.4.6 开机前要压紧各过滤器;

5.2.4.7 在热风吹干段温度不得超过90度,否则损坏塑料件;

5.2.4.8 烘干温度不宜太高或时间太长,以免基板变形或铜面氧化;

5.2.4.9 如板面有胶渍要用酒精擦去胶渍后再磨板;

5.2.4.10放板戴干净的胶手套,接板戴干净的棉手套;

5.2.4.11 每班生产前做磨痕水膜试验,合格后才能正式生产,试验要作记录,如磨不同厚

度的板,要重新调校压力,待自检合格后才能正式生产并做记录。

6.0 维护保养

6.1 每班清洁机身一次,将喷咀疏通,机器运行是否正常;

6.2 每天清洁一次吸干海棉轴辘;

6.3 每班清洗磨辘各水洗缸过滤网一次;

6.4 每周用沙板打磨磨辘二次。

7.0 安全操作

7.1 在生产过程中热烘干段温度较高,防止手被烫伤;

7.2 在接入板过程中,小心被卷入行辘而压伤。

8.0 记录

磨刷机检查记录表。

5M1E 人 机 料 法 环 测

5M1E目录1. 前言2. 5M1E的简介3. 5M1E的应用4. 5M1E的精髓前言:工厂现场管理的六个指标------PQCDSM:效率(P roductivity)、质量(Q uality)、成本(C osting)、交期(D eadline)、安全(S afety),士气(M orale)以上指标所要求的最终目的,是指在保证品质的前提下,用最少的人员、最少的设备,最短的生产时间,创造出高品质的产品。

产品质量:全面产品质量包括产品的性能、寿命、可靠性、安全性、价格、交货日期、服务等在一定条件下的最佳组合。

工作质量:为保证达到产品质量标准所做的管理工作,对企业来说其中包括了组织工作、技术工作以及政治思想工作等全部工作质量。

对产品来说包括了研发、设计、采购、制造、检验、销售、售后服务。

等一系列的工作质量。

工序质量:产品是由人用一定的生产工具对原材料,按照一定生产程序、在一定环境中制造出来的,就是我们所说的生产制造工序。

工作质量保证了工序质量,工序质量保证了产品质量,产品质量是全面质量管理的综合反映。

某个工人,用同一批原材料在同一台机器设备上所生产出来的同一种零件,其质量特性值不会完全一样。

这就是我们常说的产品质量特性值有波动(或称分散、差异)的现象。

这种现象反映了产品质量具有“波动性”这个特点。

产品质量波动产生的原因:1. 人员(M an)操作者对质量的认识、技术熟练程度、身体状况等2. 机器(M achine)机器设备、工夹具的精度维护保养状况等3. 材料(M aterial)材料的成分、物理性能和化学性能等4. 方法(M ethod)包括加工工艺、工装的选择、操作规范等5. 测量(M easurement)测量时的方法是否标准、正确等6. 环境(E nvironment)工作地的温度、温度、照明和清洁条件等5M1E的简介:简称:人、机、料、法、环、测。

是现场管理的六大要素,是全面质量管理理论(TQM/TQC)中的六个影响产品质量的主要因素。

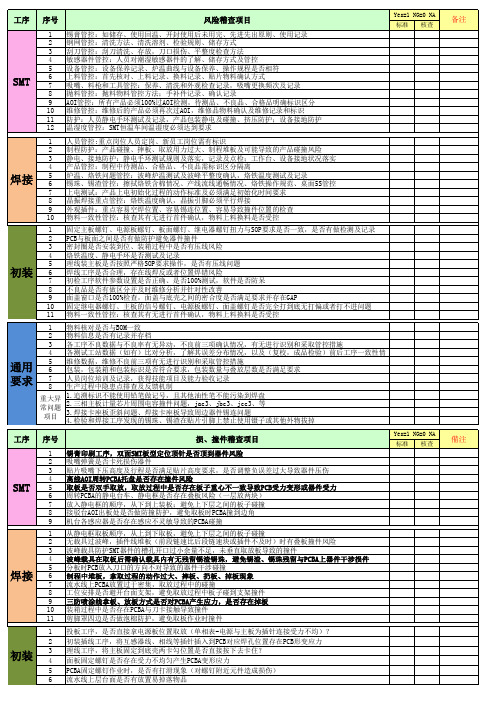

工厂稽查Check list

通用 要求

1 物料核对是否与BOM一致

2 物料信息是否有记录并存档

3 各工序不良数据与不良率有无异动,不良前三项确认情况,有无进行识别和采取管控措施

4 各测试工站数据(如有)比对分析,了解其误差分布情况,以及(复校,成品检验)前后工序一致性情

5 维修数据,维修不良前三项有无进行识别和采取管控措施

6 包装,包装箱和包装标识是否符合要求,包装数量与叠放层数是否满足要求

工序

SMT

序号

风险稽查项目

1 锡膏管控:如储存、使用回温、开封使用后未用完、先进先出原则、使用记录 2 钢网管控:清洗方法、清洗溶剂、检验规则、储存方式 3 刮刀管控:刮刀清洗、存放,刀口损伤、平整度检查方法 4 敏感器件管控:人员对潮湿敏感器件的了解、储存方式及管控 5 设备管控:设备保养记录、炉温曲线与设备保养、操作规程是否相符 6 上料管控:首先核对、上料记录、换料记录、贴片物料确认方式 7 吸嘴、料枪和工具管控:保养、清洗和外观检查记录,吸嘴更换频次及记录 8 抛料管控:抛料物料管控方法;手补件记录、确认记录 9 AOI管控:所有产品必须100%过AOI检测,待测品、不良品、合格品明确标识区分 10 维修管控:维修后的产品必须再次过AOI,维修品物料确认及维修记录和标识 11 防护:人员静电手环测试及记录,产品包装静电及碰撞、挤压防护;设备接地防护 12 温湿度管控:SMT恒温车间温湿度必须达到要求

初装

1 投板工序,是否直接拿电源板位置取放(单相表-电源与主板为插针连接受力不均)? 2 初装插线工序,将互感器线、相线等插针插入到PCB对应焊孔位置存在PCB形变应力 3 理线工序,将主板固定到底壳两卡勾位置是否直接按下去卡住? 4 面板固定螺钉是否存在受力不均匀产生PCBA变形应力 5 PCBA固定螺钉作业时,是否有打滑现象(对螺钉附近元件造成损伤) 6 流水线上层台面是否有放置易掉落物品

油漆研磨机操作流程

油漆研磨机操作流程英文回答:The operation process of a paint grinding machine canbe divided into several steps. First, I need to ensure that I have all the necessary safety equipment, such as goggles, gloves, and a mask, to protect myself from any potential hazards. Then, I need to prepare the machine by checking if it is in good working condition and properly set up.Next, I will start by selecting the appropriateabrasive material for the job. This will depend on the type of paint and the surface I am working on. For example, if I am removing old paint from a metal surface, I may use a coarse abrasive material, such as sandpaper or a wire brush. On the other hand, if I am preparing a wooden surface for painting, I may use a finer abrasive material, such as sandpaper with a higher grit.Once I have the right abrasive material, I will attachit to the grinding machine. This can be done by following the manufacturer's instructions and using the appropriate attachments or discs. It is important to ensure that the abrasive material is securely attached to the machine to prevent any accidents or damage.Before starting the grinding process, I will make sure to clean the surface that needs to be painted. This can be done by removing any dirt, dust, or loose paint using a brush or a vacuum cleaner. It is crucial to have a clean surface to achieve a smooth and even paint finish.Now, I am ready to start grinding. I will turn on the machine and carefully move it across the surface in a back and forth motion. It is important to apply even pressure and avoid staying in one spot for too long to prevent uneven grinding. I will also pay attention to any irregularities or areas that require more attention.During the grinding process, I will periodically check the progress and adjust the machine's speed or pressure if needed. This will ensure that I am achieving the desiredresult and not damaging the surface. I will continue grinding until the old paint is completely removed or the surface is properly prepared for painting.Once the grinding is done, I will clean the surface again to remove any residue or dust. This can be done using a brush, a damp cloth, or a vacuum cleaner. It is important to have a clean surface before applying any paint to ensure a smooth and long-lasting finish.In conclusion, the operation process of a paint grinding machine involves preparing the machine, selecting the appropriate abrasive material, attaching it to the machine, cleaning the surface, and then grinding in a back and forth motion. Regular checks and adjustments may be necessary during the process. After grinding, the surface should be cleaned before applying paint.中文回答:油漆研磨机的操作流程可以分为几个步骤。

5M1E检查指导书

5M1E检查指导书1、目的对影响过程质量的六大因素:人、机、料、法、环、测(5M1E)进行检查审核,从而确保过程质量。

2、检查范围生产线3、检查输出5M1E检查整改任务单4、职责和权限4.1检查员应遵从以下事项:1)制定检查计划和检查基准;2)检查结果发布;3)当相关部门就检查改善方向及缺陷等级结果有纷争时,检查员享有判断的优先权。

4.2相关部门应遵从以下事项:1)积极配合检查员的工作;2)检查结果发布后按时反馈,认真整改。

5、检查周期5.1定期检查:以每周一次为原则5.2非定期检查:1)在市场上重要质量问题发生的时候;2)在工序上重要质量问题发生的时候。

6、检查步骤6.1检查准备6.1.1选定检查员检查员是独立的、公平的,应该有良好的人际关系,检查员应该具有下面的资格:1)理解产品的特性和性能;2)理解相关标准;3)会选择和使用适当的量检具进行验证。

6.1.2主要检查项目以影响过程质量的六大因素:人、机、料、法、环、测(5M1E)为对象主要检查以下项目:Man(作业人员):新员工上岗时是否经过了安全、技能方面的培训,是否知道检查要点,首件是否得到确认等。

Machine(设备/工装/夹具):是否具有操作规程,是否处于良好的维护保养状态Material(材料):物料质量、清洁度等。

Method(方法):是否有加工工艺和作业指导书,是否按照要求彻底执行。

Measurement(测量):测量方法是否正确,量具是否在有效期内。

Environment(环境):工作现场的温度、湿度、照明和清洁情况。

6.1.3评价基准建立评价基准,规范不合格等级的界定。

6.1.4不良等级Cat3:轻微缺陷,对产品没有影响的情况。

Cat2:轻缺陷,对产品有影响的情况。

Cat1:重要缺陷,对产品有严重影响的情况。

6.1.5检查表规定检查项目、要求、使用的工具等6.2检查实施6.2.1评价按照工艺、作业指导书、点检表的要求进行检查,按评价基准的规定进行不合格等级判定。

pcb磨刷机磨痕标准

pcb磨刷机磨痕标准

磨刷机磨痕标准是指在PCB磨刷过程中,磨刷机对于磨刷痕迹的要求和限制。

以下是一些常见的PCB磨刷机磨痕标准:

1. 磨刷痕迹不能导致PCB表面裂纹或划痕。

2. 磨刷痕迹应平行于PCB表面,不应有明显的交叉或交叉重叠。

3. 磨刷痕迹应均匀分布在整个PCB表面。

4. 磨刷痕迹的深度和宽度应符合指定的要求。

5. 磨刷痕迹应在PCB表面上清晰可见,不应有模糊或模糊的部分。

6. 磨刷痕迹应不影响PCB的电气性能和信号传输。

7. 磨刷痕迹应不影响PCB的尺寸和平整度。

这些标准可根据具体应用和要求进行调整和修改,以确保PCB在磨刷过程中的质量和性能。

对于不同的PCB应用类型和级别,可能会有一些特殊的磨刷痕迹标准。

因此,在实际生产中,建议根据具体的PCB要求和标准进行检查和测试。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磨刷过程检验5M1E

检查表

——IPQC Check List

苏州莱福特柔性电路板有限公司企业检查表

(磨刷过程5M1E 检查)

编号:************

磨刷过程检验5M1E 检查表 ——IPQC Check List

2010-03-31发布 2010-05-01实施

苏州莱福特柔性电路板有限公司 发 布

磨刷过程检验5M1E检查表

——IPQC Check List 磨刷

磨刷是FPC制程中可能被多次利用的一个辅助制程,作为其它制程的预处理或后处理工序,一般先对板子进行酸洗,微蚀或抗氧化处理,然后利用尼龙轮刷对板子的表面进行刷磨以除去板子表面的杂质,黑化层,残胶等。

A.磨刷程序:

入料--水洗--磨刷1--磨刷2--加压水洗—吸水(吸水海绵)--吹干--烘干--出料

B.磨刷种类:

1.待贴干膜:双面板去氧化,拉伸(孔位偏移) 单面板去氧化

2.待假贴Coverlay:打磨,去黄斑(剥膜后NaOH残留),去氧化

3.待假贴铺强:打磨,清洁

4.待电镀:打磨,清洁,增加附着力

5.电镀后:烘干,提高光泽度

C.表面品质要求:

1.所需磨刷处皆有均匀磨刷之痕迹。

2.表面需烘干完全,不可有氧化或水滴残留等。

3.不可有切水滚轮造成皱折及压伤。

4.不可有铜皮因磨刷而翘起或铜粉累积在coverlay边缘翘起之情形。

D.产品常见品质缺陷:

板翘、皱折、氧化、尺寸涨缩、铜粉

NO. 缺陷名称 原因产生分析

1 板翘 左右同时磨刷(抛光)较平整,轴面与板的距离不要小于1CM

2 皱折 放板间距太小;传送滚轮不转或追尾

3 氧化 刷滚太脏;烘干效果不佳

4 尺寸涨缩 刷压太大;刷滚目数太小

铜粉 刷滚间太脏(铜粉残留);高压水洗不够或冲洗位置及喷嘴排列不当

E.操作生产中常见不良和预防:

1.表面有水滴痕迹,此时应检查海绵滚轮是否过湿,应定时清洗,挤水.

2.氧化水完全除掉,检查刷轮压力是否足够,转运速度是否过快。

3.黑化层去除不干净

4.刷磨不均匀,可以用单张铜箔检查刷磨是否均匀。

5.因卡板造成皱折或断线。

F.5M1E Check List(检查一览表):

造成产品质量的波动的原因主要有6个因素,也就是5M1E, 由于这五个因素的英文名称的第一个字母是M和E,所以常简称为5M1E.过程中其中任一因素的变异将会造品质的最终变异,故过程质量控制(IPQC)必须对5M1E中任一因素进行查检稽核。

磨刷工序Check List(检查一览表) 检查日期: 检查人员 不良项目数 制造确认

1M人(Man/Manpower):操作者对质量的认识、技术熟练程度、身体状况等.

检查结果NO. 检查项目

×√

具体现象描述

(只针对不良项目)

备注

1 是否按SOP要求(操作规范)定期对设备进行

保养维护

2 操作者是否经过系统培训合格后才上岗操作且

配戴操作合格证

3 操作完毕后是否经自检然后交由IPQC专检

4 启动设备前是否已完成各项点检内容且有记录

可追溯

5 是否每班作业前进行了刷幅测试

垫板是否每班作业前清洗后才使用

2M机器(Machine):机器设备、工夹具的精度和维护保养状况等。

6 传送滚轮是否转运正常

7 刷辊水平度是否正常(压力是否均匀)

8 上下喷嘴水压是否在标准范围

9 刷辊及设备内部槽壁是否干净

喷嘴方向是否倾斜对着刷辊底部

3M材料(Material):材料的成分、物理性能和化学性能等。

10 垫板表面是否平整(凹凸、粗糙、划痕)

11 刷丝是否长短不一

12 输入工序来料是否有皱摺现象

输入工序来料是否有氧化等色差现象

4M方法(Method):这里包括加工工艺、工装选择、操作规程等。

13 产品是否该进行磨刷工序

14 板材与垫板贴合方式是否合理

5M环境(Enviromen):工作地的温度、湿度、照明和清洁条件等。

15 操作现场整理、整顿和清扫是否达到5S要求

1E测量(Measurement):测量时采取的方法是否标准、正确。