制程扭力(1)

8nm扭力计算公式

8nm扭力计算公式在机械工程和汽车维修领域,扭力是一个非常重要的参数。

它用来描述一个物体在受到外力作用时的旋转效果。

扭力的大小取决于施加在物体上的力和物体的长度。

在本文中,我们将讨论8nm扭力的计算公式,以及它在实际应用中的意义。

首先,让我们来看一下8nm扭力的计算公式。

扭力的计算公式可以表示为:T = F L。

其中,T代表扭力,F代表施加在物体上的力,L代表物体的长度。

在这个公式中,扭力的单位通常是牛顿米(Nm),力的单位是牛顿(N),长度的单位是米(m)。

假设有一个长为0.5米的杠杆,施加在其末端的力为16牛顿。

那么根据上述公式,扭力可以计算为:T = 16N 0.5m = 8Nm。

这就是8nm扭力的计算公式的一个简单示例。

通过这个公式,我们可以很容易地计算出任何给定力和长度下的扭力值。

接下来,让我们来看一下8nm扭力在实际应用中的意义。

扭力在机械工程和汽车维修领域中有着广泛的应用。

在汽车维修中,扭力扳手被用来紧固螺丝和螺母。

在安装车轮螺母时,正确的扭力是非常重要的,因为过紧或者过松都会导致安全隐患。

通过使用扭力扳手,可以确保每个螺母都被正确地紧固,从而保证车轮的安全性能。

在机械工程中,扭力也是一个非常重要的参数。

在设计和制造机械零件时,需要考虑到扭力对零件的影响。

通过计算扭力,可以确定零件的材料和尺寸,从而确保其能够承受所需的扭力。

除了上述的应用,扭力还在许多其他领域中有着重要的作用。

在航空航天领域,扭力被用来设计和制造飞机和火箭的零部件。

在建筑领域,扭力被用来计算建筑结构的稳定性。

在电子设备制造领域,扭力被用来设计和制造各种电子设备的零部件。

总之,8nm扭力的计算公式是一个非常重要的工具,它可以帮助我们在实际应用中准确地计算扭力值。

通过正确地计算和应用扭力,我们可以确保机械零件和设备的安全性能,从而保障人们的生命财产安全。

希望本文对您有所帮助,谢谢阅读!。

扭力计算公式

扭力计算公式

扭力计算公式是用来计算扭力大小的一种公式,其基本单位为牛顿米(Nm)。

扭力的大小与扭矩和半径两个因素有关,计算公式为:扭力=扭矩/半径。

扭矩是指扭转物体所需的力矩,基本单位为牛顿米(Nm),而半径则是指从扭矩作用点到旋转轴线的距离。

在硅酸镁层析柱的应用中,扭力的大小决定了柱子的分离效果和稳定性,因此需要根据具体的分离需求和物质性质选择合适的扭力计算公式来进行计算和优化。

同时,扭力的大小也受到其他因素的影响,如柱子的填充物、粒径、压力等,这些因素也需要在实际应用中进行综合考虑和调整。

扭力

• 扭力的目的: • 对产品质量的保证,维持瓶子内部产品的 无菌性,延长产品的保存期。

ቤተ መጻሕፍቲ ባይዱ

漏气角度、断环角度、卷缔角度

• 从开盖起始到开盖后首次漏气盖子所转动 的角度称为漏气角度。

• 从开盖起始到开盖后到所有连接桥断裂盖 子所转动的角度成为断环角度。 • 从盖子首牙与胚口起牙接触开始到盖子完 全拧上盖子所转动的角度称为卷缔角度。

如何检测三种角度?

• 在新盖子验收时都会对盖子做角度测试, 断环角度和漏气角度的差值为±20°。 • 本公司的卷缔角度一般大于720度。

• 接触角度

跌落测试

• 在新瓶胚与新盖子初步上线测试后都会对 其做跌落测试。 • 跌落测试高度:﹤1.5L高度为1.6m • ≥1.5L高度为1.4m

• 测试新瓶胚时先水平跌落三次,再瓶子底 部朝下跌落三次。 • 测试新盖子时先水平跌落三次,再盖子朝 下跌落三次。

扭力

扭力的定义?

• 扭力的单位为N· M,是作用力N和长度单位m的 乘积,亦称力矩。 • 扭力的大小会造成什么影响? • 扭力偏大: • ⑴对开盖造成影响,不易开盖。 • ⑵会产生过载扭力,影响产品密封性。 • 扭力偏小: • ⑴产品的密封性得不到保障,会使产品酸败。 • ⑵在储存和运输中易造成产品盖子松动,破坏 产品的密封性。

铰链简介及扭力计算_R1

下图为包覆式转轴照片

包覆式转轴

压铸件 轴心 包覆式支架

包覆式转轴由公轴,包覆式支架,固定件组配而成.

优点: 1:扭力值可依设计产生正反差异或相同 2:装配速度快,

缺点: 1. 很难设计止挡, 2. 包覆式支架在冲压制作过程中尺寸不好控制 3. 包覆式支架设计时需考虑强度,以防止断裂

常见的问题:正反扭力差 解决方案: 1:设计时将扭力做高,将重工纳入标准制程,以确保扭力值。 2:在冲压时,让两个包覆式支架折弯内径不同.

扭力=力量*距离

单位分析 扭力= 公斤*公分

与 力量 = 公斤 距离 = 公分

计算所有的力量,不管什么单位( 如:牛顿*米, 克*毫米, 磅*英寸 等)

扭力计算公式始终=力量*距离

这个符号代表扭力方向. 顺时针方向=负扭力( - kg*cm). 逆时针的方向=正扭力(+kg*cm).

转轴圆心

范例 1

力较大,BOSS柱可能会拔起. 与设计检讨时,会向客户建议将螺丝固定点拉近转轴处,

其他重点管制事项

常见的问题及重点管制

1:产品硬度管制 2:产品开裂管制 3:产品毛边管制 4:产品平面度管制

END!

大,R角不可过小.

入料时: 针对左图尺寸重点管制

转轴空行程

常见的问题及重点管制

1,D和E的尺寸需滑配或 干涉

2, B和A;C的尺寸需干涉

入料时: 针对左图尺寸重点管制

常见的问题及重点管制

晃动

1,上图B及D为定位孔;A与C为螺丝孔 2, 因A与C距离较长,系统组装后,于转轴转动时,会产生晃动.且螺丝受力不均,C处螺丝受

细节看下一页.

蓝线代表每个转轴的基本扭力. 绿地区域是预计寿测允许公差(±22.5%)。 橙色区域代表的安全系数(1.2)按照不同的系统厂要求。 红线代表的笔记本电脑显示所需的扭力状况。

扭力标准

批头选用

D76-00X2X20X60 D76-0X2.5X25X60 D76-2X5X60-250 D76-2X5X60X-250 D76-2X5X60X-250 D76-2X5X60X-250 D76-0X2.5X25X60 D76-2X5X60-250 D76-2X5X60-250 D76-2X5X60-250 D76-2X5X60-250 D76-2X5X60-250

扭力与工具的选用表

1:在扭力栏2个数值,一个是紧固力矩,一个松脱力矩。 2:如果因为排位等原因,同一电批需要不同大小的螺杆,可以选用不同的力矩; 3:在"工具栏选用"中,括号内型号不推荐型号; 4:"高紧密度连接"指螺纹连接保证密封,散热,屏蔽等场合连接; 紧固扭矩/松脱扭矩(单位kgf.cm) 规格型号 (扭矩范围:+-10%) 钢、塑胶、 一般连接 高紧密连接 大类 小类 铝型材、铜 钢-铸铝,翻 钢--钢 钢-钢 钢--铸铝 边螺纹 M2 0.8/0.4 1.5/0.8 1.5/0.8 2.5/1.3 2.5/1.3 十字螺杆 M2.5 1.6/0.8 3/1.5 3/1.5 5.5/2.8 4.5/2.5 M3 3/1.5 5.5/2.7 5/2.5 10/5 8/4 M4 6/3 12/6 10/5 16/8 14/7 M5 10/5 20/10 13/6.5 30/15 28/14 M6 自攻螺杆 ST1.6 ST2.0 ST3.0 ST4.8 1/8" 1/4" 15/7.5 1 1.5 3.6 6 3.5/1.8 12/6 同相配 合十字 螺杆扭 力矩值 30/15 28/14 60/25 48/24

英制螺杆

6.5/3.3 17/8.5 同相配 合十字 螺杆扭 力矩 螺杆 螺杆扭 力矩值

扭力测试标准2

文件名称文件编号KP-WI-QA-014

版本状态 A.0

LED泡壳灯头扭力测试标准

页数第 1 页共 1 页

1、目的:

为本公司制程检验与生产自检,最终检验质量判定,外协厂商质量检验有所依据。

2、适用范围:

2.1 品质单位依据此内容作为检验判定依据。

2.2 生产单位依据此内容作为生产制程自检依据。

2.3本标准通用于公司或外购产品检验判定依据

3、使用方法或检验标准

(1)泡壳/灯头扭力测试方法:灯头和泡壳扭力测试方法:将灯头固定于扭矩仪测试座上,用手握住扭力测试后,灯头和泡壳不允许松动.

(2).各规格泡壳的扭力标准值根据所使用的灯头对应如下表:

名称灯头扭力(N) 泡壳扭力(N)

E12/B12 1.25 1.25

E14/B15 1.25 1.25

E17 1.5 1.5

E26/E27/B22 3.5 3.5 GU10 1.5 1.5

GU5.3 0.2 0.2

T8 G13 1.25

E39/E40 5.5 5.5

2.特别说明:

(1)除E12/B12、E14/B15、E17、 E26/E27/B22、E39/E40外,GU10、GU5.3灯头扭力没有国标,客

户如没特别要求,按对应的灯头扭力执行。

(2)泡壳扭力是公司内部标准,客户如没特别要求,按对应的泡壳扭力执行。

客人如有以上(1)(2)

如果客人有相关要求或者比我们公司内部标准高,请业务下定单前知会相关部门。

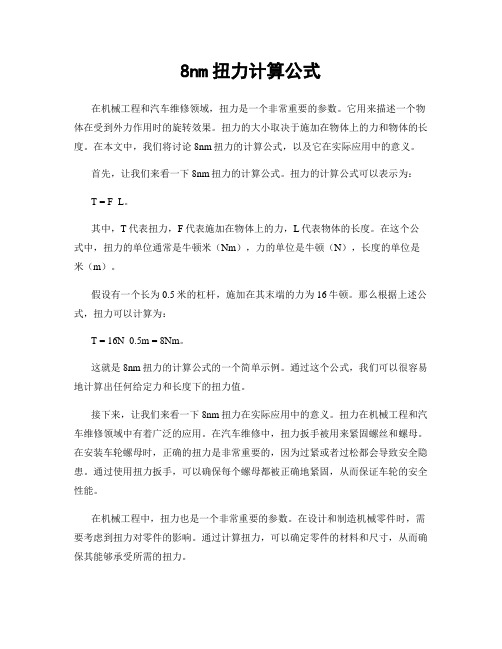

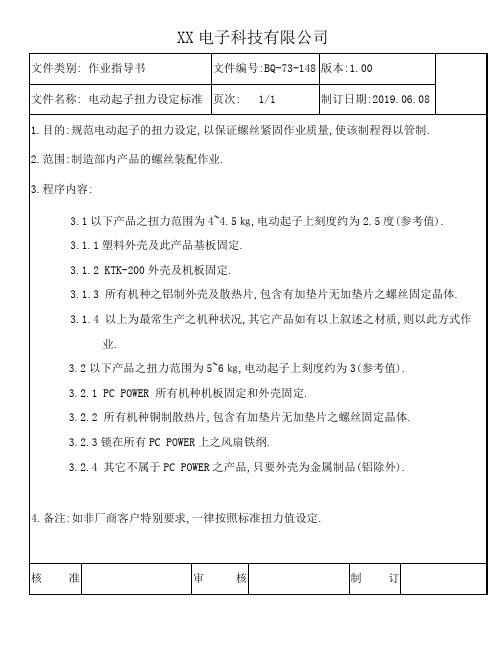

电动起子扭力设定标准

文件类别:作业指导书

文件编号:BQ-73-148

版本:1.00

文件名称:电动起子扭力设定标准

页次: 1/1

制订日期:2019.06.08

1.目的:规范电动起子的扭力设定,以保证螺丝紧固作业质量,使该制程得以管制.

2.范围:制造部内产品的螺丝装配作业.

3.程序内容:

3.1以下产品之扭力范围为4~4.5㎏,电动起子上刻度约为2.5度(参考值).

3.2.1 PC POWER所有机种机板固定和外壳固定.

3.2.2所有机种铜制散热片,包含有加垫片无加垫片之螺丝固定晶体.

3.2.3锁在所有PC POWER上之风扇铁纲.

3.2.4其它不属于PC POWER之产品,只要外壳为金属制品(铝除外).

4.备注:如非厂商客户特别要求,一律固定.

3.1.2 KTK-200外壳及机板固定.

3.1.3所有机种之铝制外壳及散热片,包含有加垫片无加垫片之螺丝固定晶体.

3.1.4以上为最常生产之机种状况,其它产品如有以上叙述之材质,则以此方式作业.

3.2以下产品之扭力范围为5~6㎏,电动起子上刻度约为3(参考值).

核准

审核

制订

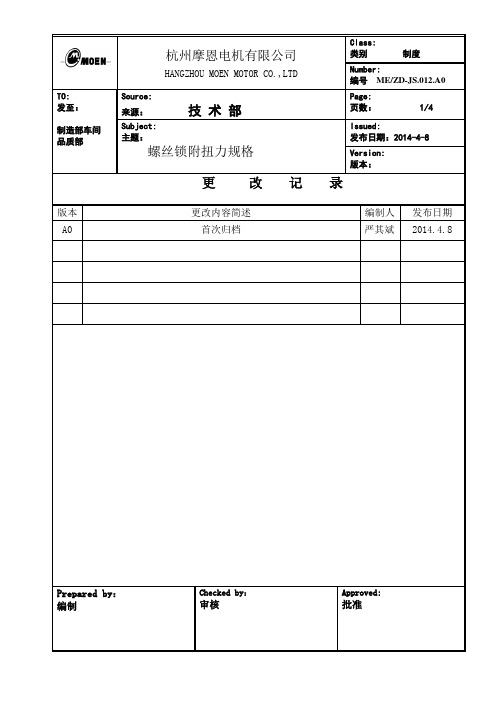

螺丝锁附扭力规格表

杭州摩恩电机有限公司HANGZHOU MOEN MOTOR CO.,LTD Class:类别制度Number:编号ME/ZD-JS.012.A0TO:发至:制造部车间品质部Source:来源:技术部Page:页数:1/4 Subject:主题:螺丝锁附扭力规格Issued:发布日期:2014-4-8Version:版本:更改记录版本更改内容简述编制人发布日期A0 首次归档严其斌2014.4.8Prepared by:编制Checked by:审核Approved:批准一、编制目的:确保产品品质在正常使用时具有足够的机械强度;为严格执行制程监控而建立完整的检验依据;二、适用范围:适用于本公司生产部门之成品制程的螺纹连接、组装与检验;三、相关参数材料:1、组装扭力的大小与螺丝规格(公称直径)牙纹和被锁定物的材质有关;2、螺丝的牙纹有机械牙类(M)、自攻牙类[尖尾(A)、平尾(B)、缺尾(P)]之分,在装配时,组装扭力存在一定的差异;3、被锁定物的材质,目前金属类主要有铁(Fe、SUS、SPCC、SECC)、铜、铝、铝合金模铸(ADC10),塑胶类主要有:PP、PA、ABS等;四、组装扭力参数:1、根据材质的性质,选用适当规格的螺丝、牙纹、扭力;2、扭力参数见下表:螺丝规格被锁定物之材质组装扭力Kg/c㎡检验扭Kg/c㎡机械牙M1.6 铁材质2~3 1.6~2.4 M1.6 铜材质 1.5~2.5 1.2~2M1.6 铝材质 1.5~2.5 1.2~2M1.6 铝合金模铸2~3 1.6~2.4M2.5 铁材质3~5 2.4~4M2.5 铜材质2~4 1.6~3.2M2.5 铝材质2~3 1.6~2.4螺丝规格被锁定物之材质组装扭力Kg/c㎡检验扭Kg/c㎡M2.5 铝合金模铸3~5 2.4~4 M3 铁材质4~6 3.2~4.8 M3 铜材质3~5 2.4~4M3 铝材质3~5 2.4~4M3 铝合金模铸4~6 3.2~4.8 M4 铁材质10~128~9.6M4 铜材质8~10 6.4~8M4 铝材质6~8 4.8~6.4 M4 铝合金模铸10~128~9.6M5 铁材质14~1611.2~12.8 M5 铝合金模铸12~149.6~11.2 M5 铝材质10~128~9.6M5 铜材质12~149.6~11.2 M6 铁材质14~1611.2~12.8自攻牙φ2 塑胶 1.5~2.5 1.2~2φ2.5塑胶3~5 2.4~4φ3塑胶4~6 3.2~4.87~9 5.6~7.2φ3.5 塑胶8~10 6.4~8φ4 塑胶φ5塑胶10~148~11.2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.车头件无牙上盖/拉杆锁紧扭力: M5 20-30kgf.cm M6 80-100kgf.cm

2.1﹟碗锁紧扭力:300-350kgf.cm(锁紧释放扭力>200kgf.cm)

3.一号碗与前叉组装后其里面间隙在1-2mm.

4.前叉锁紧转动扭力:1-5kgf.cm

5.一体式中轴左右碗锁紧扭力:700-850 kgf.cm(钢制碗)

6.一体式中轴左碗锁紧扭力:500-700 kgf.cm(塑胶碗)

7.分体(半体式)中轴右碗锁紧扭力:500-700 kgf.cm,左碗锁紧扭力150-200 kgf.cm,

8.五通碗固定环锁紧扭力为: 300-450kgf.cm.

9.一件式曲柄止动螺母锁紧扭力>400kgf.cm

10.齿盘横向偏摆≦1mm,纵向偏摆≦1mm

11.齿盘组装后与车架间隙须≧3mm

12.中轴与齿盘组装后,中轴螺丝锁紧后左右齿盘曲柄锥度端面与中轴锥度端面间隙须≧2mm

13.齿盘锁紧扭力:内/外牙 M14:400-600 kgf.cm M8:350-500kgf.cm

14.变速器锁紧扭力:前变:M5: 50-70 kgf.cm; M9:60-90 kgf.cm

15.后变:间接式:40-60 kgf.cm;直接式:80-100 kg.cm f

16.锁线扭力:M5:40-60 kgf.cm M6:60-80 kgf.cm

17.变速手把座螺丝锁紧扭力:M3 30-40 kgf.cm M5 50-70 kgf.cm

18.链条接头链销两端突出长度差<0.2mm

19.单速车链条松紧度为:5-20mm

20.刹车块应为可调式,上下宽度>2mm

21.夹器锁紧螺丝锁紧扭力为: 60-90 kgf.cm

22.夹器锁线螺丝锁紧扭力为: M5 50-70kgf.cm M10 80-100kgf.cm

23.刹把束仔/夹子锁紧扭力为: M5 50-70kgf.cm M6 60-80kgf.cm

24.刹车块锁紧扭力: m5 50-70kgf.cm m6 60-80kgf.cm

25.刹车块应调整好,距轮圈上侧1-2mm.

26.刹车握距:成人车≦87mm;童车≦76mm.

27.组装后安全线均匀浮出(轮胎充气至轮胎建议胎压的80%)

28.车轮偏心≤1mm

29.衬带要符合轮圈内宽:铁车圈宽1.75 用20mm 宽1.5 用15mm

铝车圈宽1.75 用16mm 宽1.5 用12mm

30.铁圈:轴向偏摆≤0.8mm;纵向偏摆≤0.8mm;

31.铝圈:轴向偏摆≤0.5mm;纵向偏摆≤0.5mm

32.前轮:90--110(钢丝张力器落差小于30)

33.后轮:110-130 (钢丝张力器差小于30)

34.后偏心轮:左:90-110(钢丝张力器差小于30)右:110-130(钢丝张力器差小于30)

35.碟刹固定座螺丝锁紧扭力:M6:60- 80 kgf.cm

36.碟刹盘B1.375×24T锁紧扭力:250-300kgf.cm

37.碟刹盘螺丝锁紧扭力:40-60kgf.cm

38.卡式飞轮锁紧扭力:

39.前轮组立后锁紧扭力:3/8″ 250-350kgf.cm ;5/16″200-300kgf.cm

40.后轮组立后锁紧扭力: 3/8″250-350kgf.cm 5/16″200-300kgf.cm

41.快拆型轴芯锁紧后快拆拉脱力≧13 kgf推力≤18 kgf

42.倒刹装置驱动位置与止动位置所形成角度应不大于60°

43.车手锁立管处须压花且压花长度为36±1mm

44.车手与立管组立后,压花露出不得超过1.5mm

45.车手之左右旋转角度不得小于60°

46.车手长度依规格表,但须在350-700mm(童车300-550mm)之间.

47.把立管拉杆螺丝锁紧扭力:M6 160-170kgf.cm M8 180-190kgf.cm M10(中空) 200kgf.cm ;

48.手把固紧螺丝锁紧扭力:M6 160-170kgf.cm M8 180-190kgf.cm

49.握把座锁紧扭力:60-90kgf.cm

50.把套及塞子的拉脱力≥9 kgf

51.车铃束仔锁紧扭力>15kgf

52.表演车旋转器行程:37mm

53.线控前叉束仔:M5:40-60kgf.cm

54.刹把操作施力≦4.5 kgf,刹车块与车圈接触

55.链盖要覆盖在链条上及覆盖到齿盘至少90度(1/4)面积以上

56.链盖尾端向后到后轮轴中心线须在80mm以内

57.停车架组立后停车侧立角度为6°-12°

58.脚架前倾角度5°-8°

59.停车架与轮之间距离:180-250mm

60.中立停车架螺丝锁紧扭力为180- 230 kgf.cm

61.泥板组装后弧度与外胎一致,三点差≦4 mm(700c设定为20mm26〞一下设定为25mm)泥板宽度比外胎

宽度应大于8-10mm以内,泥板弧度长F:110°R:160°

62.货架组装后向前倾斜0°-5°

63.把立管最低插入记号长度须>65mm或2.5倍管径,座管最低插入记号长度须>55mm或2.5倍管径.

64.座管螺丝锁紧扭力为:M6 80-110kgf.cm M7 110-150kgf.cm M8-M10 180-250 kgf.cm

65.快拆型锁紧后拉脱力≧7 kgf

66.快拆锁紧推力≦18 kgf

67.座垫水平推力≥23 kgf垂直推力>68kgf,童车减半。

68.反光片组立角度90°±5°

69.反光片架锁紧后应能承受>9 kgf推力

70.反光片组于车轮后距轮圈内侧≦76mm

71.成人车≧26°,童车≧21°而脚踏不触及地面

72.脚踏间隙自脚踏中心沿自行车的纵轴平行向前量至前轮或土除弧线的最小距离,间隙≥89 mm

73.前叉预定可安装前泥板而未安装前泥板者,其测量得的足尖间隙≥100mm

74.刹车及变速线芯伸出长度: 40-60mm都应装线尾套其拉脱力>2kgf

75.辅助架调至最低时,轮子可允许不着地,但调至最高时,轮子离地面应为0-25 mm之间,距轮胎间隙

为175-550mm.

76.油漆百格试验:用刀片横竖划成1mm²的方格,然后用透明胶纸粘在油漆表面,撕开后不得有掉漆现象.

77.冲击强度:用8.5g的实心钢球,从1.5米高的试验杆垂直落下,试件表面油漆不得有脱落

78.硬度试验:用HB铅笔在油漆表面成45度角施力不小于0.5kgf于试件表面滑动,油漆表面不得有刮伤

79.货架:支脚处 M5 50-70 kgf.cm M6 60- 80 kgf.cm

80.取付处 M5 50-70 kgf.cm M6 60- 80 kgf.cm

81.避震器对锁螺丝 M6 80- 100 kgf.cm

82.对锁轴对锁螺丝 M8 180kgf.cm M10 200 kgf.cm

83.链条中心线:1-SPD 43.5 15-SPD 45.5 18-SPD 45.5 21-SPD 47.5 24-SPD 49.5

84.路试:以1M的间距,高50mm宽30mm木方做骑行颠簸测试,总长30M.

85.环境测试:新颜色在量产前必须对色卡(色管)进行环境测试(耐黄测试)。