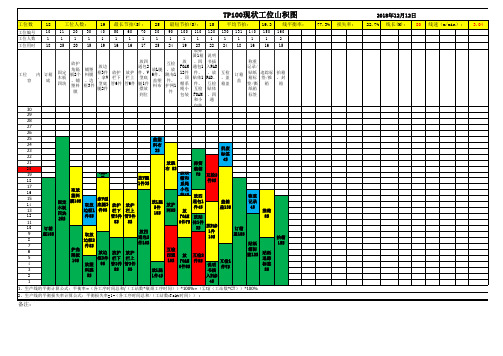

线平衡CPM数据可转化山积图

合集下载

TP100工位平衡前山积图 2019.1.7

扔废 标签 4S

19

18

17

16

15

14

13

12

11

10

9

8

放 FOAM 放贴 6件7S 体1件 3S 放PAD 1件 10S

放四 通包1 件4S

盖箱 盖13S

称重 记录 4S

推箱 8S

订箱 盖18S 贴纸 箱标 签12S 贴纸 追踪 标签 8S

7

6

抬箱 15S

5

4

护角 隔板 10S

3

2

1 1、生产线的平衡计算公式:平衡率=(各工序时间总和/(工站数*瓶颈工序时间))*100%=(∑ti/(工站数*CT))*100%

放L腿 6件、 盖塑 料布

互检 、放 跳布1 件、 护网1 件

放 FOAM 12件 、顶 帽系 绳小 包装

30 29 28 27 26 25 24 23 22 21

20

23 放弹 簧1箱 、四 通包1 件、 贴体1 件、 互检 FOAM 和小 包装

22

24

18

16

16

15

说明 书插 入PAD 、放 互检 PAD、 、盖 互检 箱盖 贴体 、四 通

称重 记录/ 贴纸 追踪标 抬箱 订箱 箱标 签/推 、封 盖 签/撕 箱 箱 纸箱 标签

盖塑 料布 3S 放跳 布 8S V腿1 件 取放 塑料 拿V型 固定 膜10S 取放 底腿3 放护 放护 木板 边框1 件9S 栏下 栏上 四块 件5S 管3件 管3件 25S 8S 8S 订箱 底18S 取放 边框2 件5S 放边 放护 放护 框3件 栏下 栏上 9S 管3件 管3件 放塑 8S 8S 料膜 5S 放四 通包2 件16S 互检 四通 10S 放L腿 1件4S 放V腿 1件3S 放顶 帽和 系绳 小包 装4S 放L腿 放护 5件 网6S 18S 弹簧 装箱 7S 互检2 件8S

精选生产线平衡改善5

生产不平衡的损失时间: 7

7

T (Tmax Ti ) (61.52 Ti ) 135.96s

i1

i1

每日产量为:P1

总工时 生产周期

8*60*60 468,小于企业核定产量

61.52

的最小值500。

基础工业工程(工作研究) 图3 断路器装配线作业工时山积图(改善前) 单位:S(秒)

将各个工位的作业分解成可测量的作业单元,对作业单元按 照连续秒表测时的方法进行标准工时测定。 测时步骤:首先对装配线7个主要工位(暂未考虑工位⑧、 ⑨和⑩的贴牌封装,运输环节)的作业试观测10次。然后根 据观测数据,运用d2值法计算每个作业单元的观测次数,取 最大作业单元的观测次数进行观测。再次运用三倍标准差法 剔除观测数据中的异常值,得到各作业单元的平均值。最后 考虑评比和宽放,按照ST=平均作业时间*评比系数*(1+宽 放率)计算得到各个工位的总工时,如表1所示。 根据企业实际情况,确定评比系数为8%,宽放率为10%。

m

平衡率

ห้องสมุดไป่ตู้i

i1

*100% 272.26 80.4%

si * CT

48.35 * 7

由69.13%提高 到80.4%

生产不平衡率=1-平衡率=1-80.4%=19.6%

生产不平衡损失时间为:

7

7

T (Tmax Ti ) (48.35 Ti ) 66.18s

i1

i1

基础工业工程(工作研究)

基础工业工程(工作研究)

一般情况下,当生产线的平衡率处于:

50%一60%之间:进行的是一种根本没有任何科学管理意识 的粗放式生产;

60%一70%之间:存在人为去平衡生产线的因素,但并没有 解决一些深层次问题;

山积表改善手法

好

í¬

T/T

可再改善之点 消除不公平

OP 1

2

3

4

(1)若OP4之动作,暂无法消除不公平之状况时

则人员轮流,以求公平。

(2)针对OP4之动作解析、改善(ECRS),OP1~3

之C/T再求低减,由4人→3人。

7

CPS

改善的步骤(第一、二类)

1.◎C/T<T/T →要变更作业组合总工数。

◎C/T>T/T →要缩短作业时间。

1. 优化工站物料﹐ 工具摆放

2. 改善操作员的 操作方法

3. 提高操作员动作 效率

时间

山积表 简合重取化併排消

工 站

19

CPS

4)利用或改良工艺装备 --及提高机器效率

前

9.2"

8.1"

后 前

主板架 治具改善

78..71"" 98..20""

5.2"

S2

S3

53.26"

S2

S3

20

CPS

5)改善材料 --包括设计方法的改善

11.12

44.99

9.00

32.62

35.28

10.00

26.40

6.67

8.10

6.61

10.64

13.72

10.74

8.41

5.30

8.75

5.45

0.00

第1站

第2站

第3站

第4站

第5站

第6站

第7站

第8站

第9站

第10站 第11站

4

CPS

山积表类型及目的

第一类(同一品种)

山积图

生产线平衡

• 将不增值的工作目视化;

• 方便比较各工位的周期时间;

• 便于目视化的显示各工位间工作的安排。

生产线平衡分析

改善前 改善后

瓶颈工序 25 20 15 10 25

T/T 20

15 10

5 0

A

B

CDLeabharlann EF5 0

搬运

A

B

C

D

E

F

改变节拍时间的标准方法

• 有助于计算每条生产线人数

P = S CT / T T

• 生产线平衡分析 • 节拍时间改变后,生产线再平衡

• 改善

• 工作管理

如何应用

75

20%

生产线节 拍时间 74”

80%

工位安排基于 80% 增值工作时间 ( <20%等待)

如何应用

目标是80%的标准作业

标 准 作 业

不增值的 / 增值的工作

目标是 <= 20% 非重复性的工作;

目标是 >= 80% 标准作业; 使用Yamazumi平衡工序间的工作分配。

当给出工作改善的目标时

• 以小的工作元素为单位来选择组成工位 • 每个工位选择同类型的工作元素(同样的功能,同

样的过程)

• 不要打断操作顺序链,如有必要,调整整条链

TL/GL实战训练课程

YAMAZUMI

什么是Yamazumi?

Yamazumi 意思为堆叠 Yama Zumi = = 山 堆栈

什么是Yamazumi?

定义

将需要分析流程中的每个步骤,用可视化

的方式形成堆叠条形图,使之更易于对生产线

平衡进行分析和改善的一种方法。

某条生产线Yamazumi举例

山积表(工序平衡分析)

类型Ⅱ山积表

生产节拍T.T=37s

B型车

C型车

加权平均 作业时间 33.52秒

加权

13

2、山积表的编制

标准作业类型Ⅲ山积表

表示可用工作时间

堆积柱状图:用以表示对应人员的作业内容、作业时间 。

14

2、山积表的编制

标准作业类型Ⅲ

作业时间调查表1—调查总表

定义:生产线外的作业,算不出生产节 拍,不是反复作业的工序;其目的就是根据 全厂的效率核算,将生产线外的人的作业标 准化、量化到每个人每班。

步行 安放缸盖 螺栓与缸盖结合面涂油 螺栓涂油安装

步行 放车扫描

合计

时间/秒 14 22 8 12 8 20 14 4 24 14 64 4 24 232

232 148

32

谢谢大家!

33

换刀频率

换刀时间(分钟) 时间(分钟)/台

1

铰刀DX246-C1-60701

1000

2

丝锥M12-H2

300

3

丝锥M12-H2进口

1000

4

丝锥M16-H2侧面国产

300

5

丝锥M16-H2上平面全用进口

1000

6

丝锥M18×1.5-H2

300

7

丝锥M30×1.5

200

8

螺旋丝锥M8-H2国产

300

9

20

3、山积表的运用及改善案例

什么是生产线平衡?

生产线平衡是指构成生产线各道工序所需的时间处于平衡状态,作业人员的作业时间尽可能 的保持一致,从而消除各道工序间的各种等待的浪费,进而取得生产线平衡,达到生产效率的最 大化。

生产线平衡的计算

线平衡与山积表分析

固 定 端 子 盖

固 定 风 叶

抽 真 空 拔 管

充 氟

封 口

卤 检 1

卤 检 2

1 5.5 4.7

1 9.9

1

1 11.1 5.4

1 6.4

1 5.6

1

1

1

1

14.6 17.6 26.7 12.5 14.8 7.5

12.9 25.2 18.8 18.1 7.7 9.1

17.1 15.2

10.2

9.9 34.6 32.4 26.7 22.1 15.5 18.5 16.5 23.5 20.8 20.6 25.2 27.8 18.1

43

44

45

46

47

48

49

50

51

52

53

54

55

56

57

19.2 16.7 14.9

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

58

59

60

61

62

63

64

65

66

67

68

69

70

71

72

0.0 0.0 0.0

8.0 14.4 14.9 8.7 4.7 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0

58

59

60

61

62

63

64

65

66

67

68

69

70

71

72

贴 标 贴 件

封 箱

线平衡分析-课件

例

例:市场需求100件/天

10个人1天 生产

100件产品

10个人1天 生产

120件产品

假效率

8个人1天 生产

100件产品

真效率

个别效率 与 整体效率

效率 追求的重点应该是关注“整体效率”,才有创造利润的实际意义;

生产线不平衡造成中间在库, 降低整体效率。

例 能力需求:100件/H

项目 能力 达成率 奖金 效率

4.制定 方案

1).制定方案

岗位名称 打线1 打线2

插室温管 插线

功能检

包装

改善前

作业内容 打变压器 打室内外线 打电源线 打室内外线 PCB外观 插室温管 打胶水 插变压器线

插线 插线 功能检 拆线 贴断电标贴 外观检验 贴条码 包装

动作时间(秒) 8 10 7 9 15 7 2 7 30 20 16 5 4 8 2 6

60

120

120

120 120 1920

# of OP/shift 每班人员

1

0

0

1

4

3

1

1

0

2

2

1

2

3

1

1

23

# of Shifts

班次

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

# of OP/day 总人员

1

0

0

1

4

3

1

1

0

2

2

1

2

3

1

1

23

# of M/C's L/T

例:市场需求100件/天

10个人1天 生产

100件产品

10个人1天 生产

120件产品

假效率

8个人1天 生产

100件产品

真效率

个别效率 与 整体效率

效率 追求的重点应该是关注“整体效率”,才有创造利润的实际意义;

生产线不平衡造成中间在库, 降低整体效率。

例 能力需求:100件/H

项目 能力 达成率 奖金 效率

4.制定 方案

1).制定方案

岗位名称 打线1 打线2

插室温管 插线

功能检

包装

改善前

作业内容 打变压器 打室内外线 打电源线 打室内外线 PCB外观 插室温管 打胶水 插变压器线

插线 插线 功能检 拆线 贴断电标贴 外观检验 贴条码 包装

动作时间(秒) 8 10 7 9 15 7 2 7 30 20 16 5 4 8 2 6

60

120

120

120 120 1920

# of OP/shift 每班人员

1

0

0

1

4

3

1

1

0

2

2

1

2

3

1

1

23

# of Shifts

班次

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

# of OP/day 总人员

1

0

0

1

4

3

1

1

0

2

2

1

2

3

1

1

23

# of M/C's L/T

生产线平衡之工时测定与山积表

资料分析与整理

对量測记录之所有资料进行分析,对比ST的 差异程度,解決发现的问题; ❖ 若分析发现标准时间制定不当,应及時修改, 必要時调整制程.

平衡的手法—工时测量

LINE BALANCE

工时测量 的作用

获取各工站的实际操 作时间﹐为山积表制 作﹐时间平衡作准备

通过时间观测﹐分析 作业价值﹐发现问题 和改善空间

平衡的手法

LINE BALANCE

手法

• 工时测量 • 山积表 • 程序改善 • 损失分析 • 作业条件改善 • 打破平衡

平衡的手法—工时测量

LINE BALANCE

工时测量

工具: 秒表 ❖ 观测板、铅笔 时间记录表、计算器 山积表

方式: 一般测时法 ❖ 连续测时法

平衡的手法—工时测量

LINE BALANCE

時間测量流程

选定测试工站

作业內容

选定工站,阅读SOP和观察作业员操作,了解该工 站的全部操作內容;并询问作业员加以确认

拆解动作 时间测试

將工站动作拆解成若干个单一的操作內容,并填 入<<时间记录表>>

分解动作時間量測,一般每个动作測量5次為 宜; ❖ 量測人員应站在作业员斜后面1米以外,以能 看清楚全部操作动作為准則; 測試中不能打扰作业员的正常操作,和引起 作业员的紧张;

1.5 6.5 4

2

3.5

3.5

2

2

1.5

2

1

2

0.5

1.8 1

0.5 1

1

2

2.5

1

0

S1 S2 S3 S4 S5 S6 S7 S8 S9 S10 S11 S12 S13 S14 S15 S16

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

S5

贴免水纸

T4

T5

S6 检查

T6

T7

用胶带固定机舱

U5 贴拉拉纸 V4 工装收集

U6 贴右边拉拉纸

拿后板

U7 备温盒拉拉纸

扣后板

拿 胶

固定后板

33 34 35

快速生产CPM快捷键ctrl+A 清除CPM快捷键ctrl+Q

T7

固定后板

B2

B3

B4

B5

内胆备料 27

拿

拿

固 贴固定座 导

贴导线固定座

拿海绵

定

线

C1 C2 C3

C4 C5

C6

压贴蒸发 板

25

取内胆

套

拿

内 胆

拿蒸发板 贴蒸发板

感 温

穿感温管

到

管

D1

D2 D3

D4

D5

D6

D7

采数

23

填写采数 裁剪采数

单

单

取 扎 排

扎右边排气孔

走 到 左

扎左边排气孔

放 回 扎

装下横条

18

E1

现状

合计 线平衡率

486 75.2%

扣机仓板

U4 移单 V3 贴拉拉纸

用胶带固定

U5 贴拉拉纸 V4 工装收集

14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 A8

走回内胆 物料车

B5

B6

B7

B8

B9

拿海绵

密封温控器插脚

拿 海 绵

贴内胆棱边海 绵

E2

取海绵条 贴左边海绵

E3

E4

贴右边海绵

取

E5 装下横条

F1

F2

F3

低压焊接 28

贴胶带

配管

返回焊枪位置

G1 G2

G3

G4

G

检漏

23

弯 毛 拔接头

细

接接头

按复位取 枪

检

过胆

29

H1

H2

H3

H4

拿/ 套热缩套、胶塞 吹热缩套 将内胆搬到另一流

H5 拿导线

贴灯开关 15

I1 取海绵

I2 贴海绵

I3 贴灯开关处密

Q1 拿海绵

R1

拿海绵

R2 贴海绵

Q2 包回气管海绵

R3

拿胶泥

Q3 Q4 贴 切口 R4

包胶泥

Q5 放刀片、

R5

拿第二个海

整管

29

S1 整管

S2 拿管夹

T1

T2

T3

扣后板 34

张三 扣后板 34

扎导线

张三 修正面 22

U1 U2 立箱 拿

U3 修正面

张三

放温控盒 工装

31

V1

V2

拿到线尾工装 放工装

姓名 小明

张三

张三

张三 张三 张三 张三 张三 张三 张三 张三 张三 张三 张三 张三 张三 张三

工序名称 作业时间 1 2 3 4 5 6 7 8 9 10 11 12 13

A1

A2 A3 A4

A5

A6 A7

内胆冲孔 15

贴胶带

拿内胆并 装出水嘴

放 到 冲

冲孔

密封出水嘴

取 出 内

放置到工 作台

B1

H7 返回料架

J5

打螺钉

K5

K6

装箱壳

走到下一工位

O3 打右边加强铁

P5

O4

O5

打左边加强铁螺钉 放

P6

O6 翻箱壳

O7 整管、线 P7

拿机仓

装机仓

穿导线

Q5

Q6

放刀片、 穿回气管

R5

Q7 拉高压管

拿第二个海绵

S2

S3 S4

拿管夹

装管夹

拿 免

T3

Q8

Q9

Q10

包高压管海绵 穿高压管 弯高压管

R6

固定导线

I4 贴感温管海绵

I5 挂导线

放箱壳打 衬铁

26

装箱壳 26

J1

拿箱壳 K1

贴衬铁海绵

J2

J3

J4

等待内胆 放箱壳 拿衬铁

K2

K3

检查铝箔/返工 擦铝箔

K4 翻转内胆

打加强铁 32

O1

拿加强铁螺钉

P1

P2

O2

打下横条螺钉

P3

P4

装机仓

33

拿海绵

贴右边加强铁 贴左边加强铁

海绵

海绵

整管、拉线

拿

穿回气管 26 包胶泥 24

移动内胆

C7

C8

C9

C10 C11 C12 C13

取

蒸

撕蒸发板 拿铝箔胶 贴铝箔到感温 整 出 放置到流 发

胶纸

带

管上

管 内 水线上 板

胆

备

D8

D9

D10

拿采数单

贴采数单

翻胆

E5

E6

E7

装下横条

取

贴左角

F4

F5

F6

点火

走到工位

烧焊

H5 拿导线

I5 挂导线

G5 检漏

G6 放 回 检 H6 插灯开关端子