水电站水轮机进水阀门液压系统的设计说明书

水电站液压机安装维护使用说明书

云南长底水电站工程溢洪道弧门QHLY-2×1600KN-6.1M液压启闭机安装使用维护说明书编制:靳晓雷校核:李新玉中船重工中南装备有限责任公司2008年5月1、设备概述长底水电站工程设有4孔溢洪道弧形工作闸门。

每扇工作闸门由一套QHLY-2×1600KN-6.1M液压启闭机操作运行。

液压缸布置在闸门的下游侧,采用后拉斜吊结构, 液压缸的下端采用球面轴承与闸门吊耳相联接.液压缸的上端支铰由球面关节轴承与预埋在孔口两侧闸墙的支铰座连接。

每扇泄洪闸工作门设置1套启闭机,启闭机容量为2×1600kN,启闭机布置方式采用悬挂式,两个油缸的上端轴承分别固定在闸门左、右闸墩的侧墙上,下端与闸门吊耳连接。

每2套液压启闭机用1个泵站,长底水电站工程溢洪道弧形闸门QHLY-2×1600KN-6.1M液压启闭机油缸共8支,开度检测装置8套(现地安装),液压泵站2套,现地控制柜2套(一控二)。

2、技术参数启闭机油缸技术参数3、工作原理本系统设两台油泵电机组,互为备用。

当一台油泵电机组故障时,另一台油泵电机组启动。

3.1、系统基本回路和功能简述(1)压力控制回路:具有泄载和双级调压功能。

用于油泵-电机组空载启动,弧门开启时液压缸有杆腔工作油压和弧门关闭时安全锁定阀块中液控单向阀控制油压的调定;(2)方向控制回路:通过主回路上三位四通电磁换向阀电磁铁的通电与失电,切换换向阀油口的工作位置,从而实现液压缸活塞杆的伸缩动作即弧门的关闭与开启动作控制;(3)速度控制回路:在左右液压缸的有杆腔回路中均设置了双向调速回路,用于启门时进油调速,闭门时回油调速,从而控制液压缸活塞杆的伸缩速度即弧门的关闭与开启速度,以及安装连接时的速度调节。

(4)旁路纠编回路:在左右液压缸的有杆腔回路中均设置了旁路纠编回路。

通过安装在左右液压缸上的行程检测装置全程连续检测二只油缸的行程,当两只油缸的不同步误差大于纠偏设定值时,PLC反馈至液压系统相应旁路电磁换向阀,自动调整相应有杆腔进、回油量,旁路分流,从而使左右缸达到同步。

水轮机进水球阀

水轮机进水球阀的结构设计时间:2012-02-24 来源:国电新疆艾比湖流域开发有限公司编辑:刘晓伟介绍了水轮机进水球阀的主要组成部分及各部分的作用和结构设计特点,这些新结构的使用,使进水球阀的总体布局更加合理,性能更先进。

阐述了水轮机进水球阀的工作原理、控制原理、运输保管和安装要求等事项。

1、概述水轮机是水电站的重要机电设备之一。

为了保证水轮机安全和可靠的运行,水轮机的入水口处均装设有进水球阀,上游与压力钢管连接,下游与水轮机进水蜗壳连接。

一方面在水轮机及发电机组检修时通过该阀切断压力钢管内的水流,保证检修的安全,另一方面在水轮机及发电机出现异常时可有效切断水流,防止事故的发生。

由于水轮机运行的特殊要求,通用球阀在水电站的运行中不能满足工况系统的使用要求,导致机组无法运行的现象也时有发生。

为了确保水轮机组能平稳、可靠和安全的运行,在消化吸收国外先进技术的基础上,采用全新的设计理念,研制开发出新型水轮机进水球阀。

2、主要构成部分及作用水轮机进水球阀主要由主阀部分、驱动部分、旁通管路、上游凑合节、下游伸缩节、锁定部分、支撑部分及配套部分等组成(图1) 。

(1)主阀部分(标配)包括阀体、球体、阀杆及阀座(活塞止水环)等,该部分是整个阀门的核心,其作用是接通或切断水流。

(2)驱动部分(标配)对于电动操作的水轮机进水球阀,其驱动部分为电动装置。

对于液动操作水轮机进水球阀,其驱动部分为液压接力器与拐臂(对于摇摆缸)等,该部分的作用是驱动主阀进行启闭动作。

(3)旁通管路(推荐采用)包括旁通阀、检修阀(仅用于旁通阀)、钢管和弯头等,该部分的作用是在阀门启闭前平衡上下游压差,避免在全压差下启闭阀门出现水锤现象以及有效地降低阀门的操作转矩。

(4)上游凑合节(对液动止水环式水轮机进水球阀为标配,对其余两类为选配)用于阀门与上游端压力钢管进行连接,连接方式通常为焊接,并且会预留50~100mm的焊接配割余量。

(5)下游伸缩节(对液动止水环式水轮机进水球阀为标配,对其余两类为选配)包括插管与活动法兰两部分,用于阀门与下游水轮机进水蜗壳连接,连接方式为法兰连接。

第六章 水轮机进水阀资料

能源与环境学院

第六章 水轮机进水阀

第二节 进水阀的型式和作用

二、闸 阀

3.闸阀的主要部件

(1)阀体与阀盖。阀体是闸阀的承重部件,呈圆筒形,水流从其中通过。阀体上

部开有供闸板启、闭的孔口,内部留有相应的闸槽。全关时闸板四周与闸槽接触以 实现密封。阀盖安装在阀体上部,形成空腔以容纳升起的闸板。阀体与阀盖都用铸 造结构,阀盖顶部阀杆经过的孔内常设石棉盘根密封。 (2)闸板。闸板按结构不同分为楔式,和平行式两类。

水轮机调节 及辅助设备

西华大学

能源与环境学院

主 讲 人

余波副教授 林其玉讲师 熊朝坤讲师

水轮机调节 及辅助设备

西华大学

能源与环境学院

第六章 水轮机进水阀

第一节 进水阀的作用与设置

一、进水阀的作用

1.为机组检修提供安全工作条件

2.停机时减少机组漏水量,开机时缩短起动所需要的时间

3.防止机组飞逸事故扩大

水轮机调节 及辅助设备

西华大学

能源与环境学院

第六章 水轮机进水阀

第二节 进水阀的型式和作用

三、球 阀

球阀的阀体由两个可拆卸的半球构成,圆筒

形的活门可在阀体内作 90°旋转。

全开时,活门的过水断面与钢管直通,相当 于一般管道,几乎不增加水流阻力。

全关时,活门旋转90 °后,由活门外壁截断

水流,靠专门的球面密华大学

能源与环境学院

第六章 水轮机进水阀

第一节 进水阀的作用与设置

三、对进水阀的技术要求

(1)进水阀应结构简单、尺寸小、重量轻,工作可靠而操作方便。 (2)应有严密的止水装置,关闭时漏水量少。 (3)进水阀及其操作机构应有足够的强度、刚度,应能承受各种工况下的水压力。

水电站液压机安装维护使用说明书样本

云南长底水电站工程溢洪道弧门QHLY-2×1600KN-6.1M液压启闭机安装使用维护说明书编制: 靳晓雷校核: 李新玉中船重工中南装备有限责任公司5月1、设备概述长底水电站工程设有4孔溢洪道弧形工作闸门。

每扇工作闸门由一套QHLY-2×1600KN-6.1M液压启闭机操作运行。

液压缸布置在闸门的下游侧, 采用后拉斜吊结构, 液压缸的下端采用球面轴承与闸门吊耳相联接.液压缸的上端支铰由球面关节轴承与预埋在孔口两侧闸墙的支铰座连接。

每扇泄洪闸工作门设置1套启闭机, 启闭机容量为2×1600kN, 启闭机布置方式采用悬挂式, 两个油缸的上端轴承分别固定在闸门左、右闸墩的侧墙上, 下端与闸门吊耳连接。

每2套液压启闭机用1个泵站, 长底水电站工程溢洪道弧形闸门QHLY-2×1600KN-6.1M液压启闭机油缸共8支, 开度检测装置8套( 现地安装) , 液压泵站2套, 现地控制柜2套( 一控二) 。

2、技术参数启闭机油缸技术参数3、工作原理本系统设两台油泵电机组, 互为备用。

当一台油泵电机组故障时, 另一台油泵电机组启动。

3.1、系统基本回路和功能简述( 1) 压力控制回路: 具有泄载和双级调压功能。

用于油泵-电机组空载启动, 弧门开启时液压缸有杆腔工作油压和弧门关闭时安全锁定阀块中液控单向阀控制油压的调定; ( 2) 方向控制回路: 经过主回路上三位四通电磁换向阀电磁铁的通电与失电, 切换换向阀油口的工作位置, 从而实现液压缸活塞杆的伸缩动作即弧门的关闭与开启动作控制;( 3) 速度控制回路: 在左右液压缸的有杆腔回路中均设置了双向调速回路, 用于启门时进油调速, 闭门时回油调速, 从而控制液压缸活塞杆的伸缩速度即弧门的关闭与开启速度, 以及安装连接时的速度调节。

( 4) 旁路纠编回路: 在左右液压缸的有杆腔回路中均设置了旁路纠编回路。

经过安装在左右液压缸上的行程检测装置全程连续检测二只油缸的行程, 当两只油缸的不同步误差大于纠偏设定值时, PLC反馈至液压系统相应旁路电磁换向阀, 自动调整相应有杆腔进、回油量, 旁路分流, 从而使左右缸达到同步。

液压系统设计说明书

液压系统设计说明书⽬录第⼀章组合机床⼯况分析 (2)1.1.⼯作负载分析 (3)1.2.惯性负载分析 (3)1.3.阻⼒负载分析 (3)1.4.⼯进速度选择 (3)1.5.运动时间 (3)1.6.运动分析 (4)1.7.根据上述数据绘液压缸F-s与v-s图 (5)第⼆章液压缸主要参数确定 (6)2.1 初选液压缸⼯作压⼒ (6)2.2 计算液压缸主要尺⼨ (6)2.3 活塞杆标准⾏程的确定 (7)2.4 活塞杆稳定性校核 (7)2.5 计算液压缸流量、压⼒和功率 (7)2.6 绘制⼯况图 (9)2.7 液压缸结构设计 (9)2.8 液压缸设计需注意的事项 (10)2.9 液压缸主要零件的材料和技术要求 (10)第三章拟定液压系统图 (11)3.1 动作要求分析 (11)3.2 选⽤执⾏元件 (11)3.3 确定供油⽅式 (11)3.4 调速⽅式选择 (11)3.5 速度换接选择 (12)3.6 换向⽅式选择 (12)3.7 选择调压和卸荷回路 (12)3.8 拟定液压系统原理图 (12)3.9 液压系统⼯作原理 (13)第四章拟定液压系统图 (14)4.1确定液压泵 (14)4.2 计算总流量 (15)4.3 电动机的选择 (15)4.4 阀类元件和辅助元件的选择 (16)4.6 隔板尺⼨的确定 (17)4.7 油管选择 (17)第五章液压系统性能验算 (19)5.1验算系统压⼒损失并确定压⼒阀的调整值 (19)5.2油液温升验算 (21)第六章设计⼼得 (22)附录:参考⽂献 (23)第⼀章组合机床⼯况分析明确设计要求:组合机床动⼒滑台的⼯作要求液压系统在组合机床上主要是⽤于实现⼯作台的直线和回转运动,多数动⼒滑台采⽤液压驱动,以便实现⾃动⼯作循环。

本实验设计⼀台卧式单⾯多轴钻镗两⽤组合机床液压系统,要求液压系统实现快进——⼯进——死挡铁停留——快退——停⽌的动作循环,切削⼒为18000N,动⼒滑台采⽤平导轨,⼯进速度要求⽆级调速。

水轮机进水重锤式液压控制蝶阀 产品使用说明书

一、主要性能特点、用途及适用范围本产品为新型的水轮机进水重锤式液压控制蝶阀,全称为希斯威系列水轮机进水重锤式液控蝶阀或希斯威系列水电站开阀锁定型自动保压重锤式液控止回蝶阀,分普通型和防泥沙型两种,防泥沙型液控蝶阀用于水中含泥沙等杂质较多的水电站工程。

希斯威系列液控蝶阀开启采用液压驱动,油压可达16Mpa,减少了接力器的体积,开启过程中,同时将一重锤举起,利用举起的重锤蓄能关闭,取消蓄能罐,开启后锁锭自动投入,液压系统自动保压,重锤不下掉,蝶板不抖动。

关闭时不需动力油源,自动解除锁锭销、按预定的程序关闭,简单可靠,大大简化了液压系统。

采用双偏心阀板,水平安装的阀轴在管道中心线上抬高一定距离,使阀板下半部迎水面积大于上半部,能利用动水力的作用帮助阀门关闭以减小重锤的重量,将结构简单、体积小的油压装置、蝴蝶阀控制柜、电气自动控制箱、接力器、控制油管很紧凑的与阀门集聚在一起,不需用户另外配置。

该阀能实现就地控制、远方控制及联动控制,可满足“无人值班、少人值守”的要求,是一种理想的新型管路控制设备。

这种液控蝶阀是水电站中管线系统截断或接通介质的理想设备,适用于装在水轮机前的压力钢管处,作为水轮机进水阀,其作用为:1、水轮机发生事故且导叶不能关闭时,动水关闭阀门,紧急关闭截断水流,防止水轮机发生飞逸,确保机组安全。

2、机组停机备用时,关闭阀门,截断水流,防止水轮导叶长期漏水,既减少水能损失,又可防止在导叶端面和立面处产生间隙气蚀。

3、机组停机检修时,静水关闭阀门,截断水流。

本蝶阀还适用于高位布置在压力钢管的始端,用作压力钢管保护阀,在压力钢管发生爆裂等情况时紧急关闭截断水流,防止事故扩大,确保安全。

本系列蝶阀的驱动装置可根据厂房的需要设计在水流方向的左边或右边,重锤可根据电站需要而设计成倒向顺水流方向或逆水流方向。

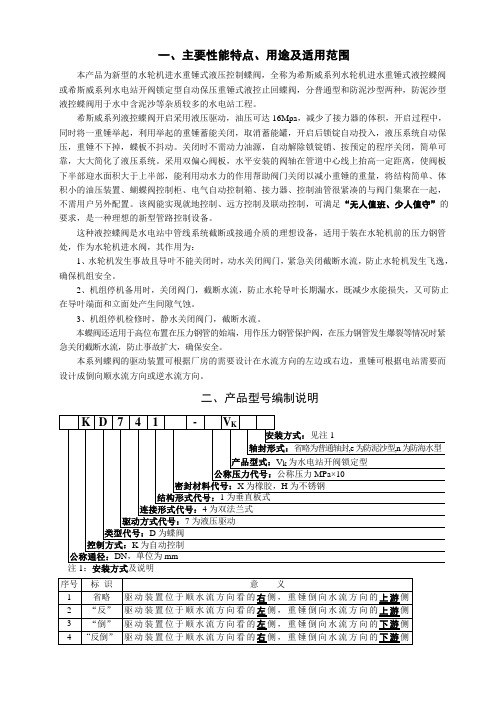

二、产品型号编制说明三、主要技术参数基本参数特殊参数四、主要设计、制造、验收、包装及运输标准注:上述标准中有不一致之处,以序号在先为准。

水轮机部分设计说明书

设计说明书第一章水轮机部分1.1概述(1)水电站名称:05水电站(2)电站地理位置:位于广西和贵州省交界的南盘江上。

(3)枢纽任务:以发电为主,兼顾航运。

(4)水能开发方式:堤坝式。

(5)水文气象资料平均气温:10.9℃,最低气温:-7.0℃,多年平均风速5.4m/s,多年平均悬移质输沙量1580万吨;推移质输沙量72万吨;设计洪峰流量18550㎥/s,校核洪峰流量23450㎥/s。

(6)水能规划参数电站总装机容量:400MW 设计保证率:91%=34.0m最大水头:H max=38.9m 设计水头:Hr平均水头:H av=35.0m 最小水头:H min27.1m=1.2 水轮机选型及机组台数的确定1.2.1水轮机型号的选择转轮型谱参数,再计算设计根据已知水电站的水头范围,查<<水轮机>>P370-371水头下的比转速,查<<水轮机>>P图9-32水轮机最有效率和比转速之间的关系,322故确定水轮机型号为ZZ440。

1.2.2转轮型谱参数1.2.3装机台数的确定(1)机组台数多,单机容量小,小机组单位千瓦造价高,同时,相应的主阀,调速器附属设备及电气设备的套数增加,投资亦增加,一般情况下,台数多对成本和投资不利。

(2)本电站有调峰任务,对于变动负荷的水电站,若采用过少的机组台数,虽单机效率高,但在部分负荷时,由于负荷不便在机组间调节,因而不能避开低效率区,这会使电站的平均效率降低。

(3)当机组台数较多时,电站的运行人员增加 ,消耗品增加,因而,运行费用较高。

综上所述,最终决定选择装机台数为四台,五台或六台。

1.3初选方案表1-2 初选方案列表初选方案 水轮机型号 装机台数(台)单机容量(MW )方案一 ZZ440 4 100 方案二 ZZ440 5 80 方案三ZZ440666.71.4各初选方案原型水轮机参数的计算1.4.1各方案工作范围图的绘制(1)方案一同步转速下各水头对应的单位转速计算结果列表如下: 表1-3 H min =27.1m H r =34.0m H av =35.0m H max =38.9m n=100r/min124.86111.47109.87104.22绘制工作范围如附图1所示(2)方案二同步转速下各水头对应的单位转速计算结果列表如下: 表1-4水头转速H min =27.1m H r =34.0m H av =35.0m H max =38.9m n=115.4r/min133118.75117.04111.02绘制工作范围如附图2所示(3)方案三同步转速下各水头对应的单位转速计算结果列表如下: 表1-5 H min =27.1m H r =34.0m H av =35.0m H max =38.9m n=136.4r/min131.0116.96115.28109.35绘制工作范围如附图3所示1.4.2各方案机组技术参数表1-6 各方案机组技术参数表方案一 方案二 方案三 单机容量×台数 100MW ×4 80MW ×5 66.7MW ×6 水轮机型号 ZZ440 ZZ440ZZ440适用水头范围H (m ) 20~36(40)20~36(40) 20~36(40)额定水头H r (m ) 34.0 34.0 34.0 转轮直径D 1(m ) 6.5 6 5 原型机最高效率(%) 0.93 0.93 0.93 限制工况效率(%) 0.876 0.876 0.876 同步转速n (r/min ) 100 115.4 136.4 飞逸转速n R (r/min ) 316.65 343.03 411.64 额定流量(m 3/s ) 362.15 285.48 237.61 额定单位转速n 11r (r/min ) 111.47 118.75 116.96 额定单位流量Q r (m 3/s ) 1.47 1.36 1.63 吸出高度H s (m ) -16 -15.68 -21 安装高程▽(m ) 379.665 379.78 375.05 总轴向力F a (N )13320310.4111272761.97715552.18水头转速水头转速方案号项目1.5精选方案的确定及其参数的计算1.5.1精选方案的确定对以上三种方案从能量性能,空化性能等方面的比较,最终确定方案一,方案二为精选方案,精选方案的技术参数如表1-7所示。

液压系统设计说明书

液压传动课程设计计算说明书设计题目:专用铣床液压系统设计学院: 机电工程学院专业:机械设计制造及其自动化班级: 11机三姓名:张敏指导老师:徐建方2013年12月28日目录摘要————-———————-———-—-—————-———3一.设计目的、要求及题目-—-——-—————-—————--—5(一)设计的目的-——-————---———-————--—5(二)设计的要求--——-——————————————--—5(三)设计题目—---———-——————-—--—————6二.负载—-工况分析——————-——————————-———-71、工作负载———-——-———---——-———————-—72、摩擦阻力——--——-—————————-——--——-—73、惯性负荷——————-----——-——-—-——-——-7三.绘制负载图和速度图—————-—-—-————-—-—-——8四.初步确定液压缸的参数-—-———----——————————101、初选液压缸的工作压力—--——-——————————-—112、计算液压缸尺寸-—————————-———-—————-123、液压缸工作循环中各阶段的压力、流量和功率的计算值如下表-134、绘制液压缸的工况图(图3)—-—--————-———-——145、液压缸工况分析-—-————-—————-——-—-—-15五.拟定液压系统图———-————-——————————-———161、选择液压基本回路——————-—-——-———-————162、组成系统图-———-———-——-———————————错误!未定义书签。

六.选择液压元件———---————————--———--———221、确定液压泵的容量及电动机功率———--——————-——222、控制阀的选择-—---—-——-———-—---————233、确定油管直径--——-———-——--————-———-244、确定油箱容积————--————————————————25七.液压系统的性能验算-——-————————————————261、液压系统的效率——-——-——-———-————-—-—28小结-—————-———--———-———--——-—-——-29参考文献—————-—-—-———-—————————————错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录前言 (1)第1 章概述 (2)第2 章液压缸的设计 (3)第2.1 节工况分析 (3)第2.2 节液压缸主要几何尺寸的计算 (5)第2.3 节液压缸结构参数的计算 (6)第2.4节液压缸主要零件的结构、材料及技术要求 (11)第3章液压系统图的拟订和工作原理的确定 (13)第3.2节制定基本方案 (13)第3.2节绘制液压系统图 (14)第3.3节系统工作原理的确定第4章液压元件的选择 (17)第4.1节液压泵的选择 (17)第4.2节电动机的选择 (18)第4.3节其他元件的选择 (18)第5章液压系统的性能验算 (22)第5.1节管路系统压力损失的验算 (22)第5.2节液压系统的发热与温升计算 (24)第5.3节油箱的尺寸设计 (26)第6章液压装置的设计 (27)第6.1节液压装置总体布局 (28)第6.2节液压阀的配置形式 (28)第6.3节集成块设计 (29)第7章液压系统安装及调试 (27)第7.1节液压系统安装 (29)第7.2节调试前准备工作 (29)第7.3节调试运行 (29)第7.4节液压系统的用液及对污染的控制 (30)第7.5节调试运行中应注意的问题 (29)第8章液压系统的维护及注意事项 (27)参考文献 (27)总结 (28)致谢 (29)前言毕业设计和毕业论文是本科生培养方案中的重要环节。

学生通过毕业论文,综合性地运用几年内所学知识去分析、解决一个问题,在作毕业论文的过程中,所学知识得到疏理和运用,它既是一次检阅,又是一次锻炼。

通过这次检验,不但可以提高学生的综合训练设计能力、科研能力(包括实际动手能力、查阅文献能力,撰写论文能力)、还是一次十分难得的提高创新能力的机会,并从下个方面得到训练:(1)学会进行方案的比较和可行性的论证;(2)了解设计的一般步骤;(3)正确使用各种工具书和查阅各种资料;(4)培养发现和解决实际问题的能力。

利用所学的液压方面的知识,我选择这个课题为我的毕业设计,进行大胆的尝试。

设计中主要以课本和各种参考资料作为依据,从简单入手,循序渐进,逐步掌握设计的一般方法,把所学的知识形成一个整体,以适应以后的工作需要。

当然,初次设计,知识有限,经验不足,一些问题考虑不周,也可能存在有某些错误和遗漏,恳请各位老师批评指正。

液压传动系统是液压机械的一个组成部分,液压传动系统的设计要同主机的总体设计同时进行。

着手设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

1 设计步骤液压系统的设计步骤并无严格的顺序,各步骤间往往要相互穿插进行。

一般来说,在明确设计要求之后,大致按如下步骤进行。

1)进行工况分析,确定系统的主要参数;2)制定基本方案,拟定液压系统原理图;3)选择液压元件;4)液压系统的性能验算;5)绘制工作图,设计液压装置6)液压系统的维护2 明确设计要求设计要求是进行每项工程设计的依据。

在制定基本方案并进一步着手液压系统各部分设计之前,必须把设计要求以及与该设计内容有关的其他方面了解清楚。

1)主机的概况:用途、性能、工艺流程、作业环境、总体布局等;2)液压系统要完成哪些动作,动作顺序及彼此联锁关系如何;3)液压驱动机构的运动形式,运动速度;4)各动作机构的载荷大小及其性质;5)对调速范围、运动平稳性、转换精度等性能方面的要求;6)自动化程序、操作控制方式的要求;7)对防尘、防爆、防寒、噪声、安全可靠性的要求;8)对效率、成本等方面的要求。

第一章概述本液压系统控制的阀门为水电站水轮机进水阀门,公称直径为DN2000,为重锤式液压驱动和控制的液控蝶阀。

该系统能实现开启后自动投入、自动保压,重锤和蝶板不抖动。

关阀时能先关导叶,自动解除锁定,在重锤和水力驱动下按调定的时间关闭阀门。

本控制系统积液控与电控为一体,配置一手动泵和蓄能器,可在电机不能正常启动时,为系统提供压力油源。

系统结构紧凑,动作简单可靠,且具有能耗低的特点,完全满足用户提供的原理要求。

本套液压系统配有电了压力开关,可对系统压力实现自动控制。

阀门开关时间:60-90S(可调)第二章液压缸的设计第2.1 工况分析启动力为308KN,液压缸的平均输出速度为0.9m/min,设计液压缸的行程,由于采用伸缩式液压缸,其中一级活塞的行程为358mm,二级活塞(内缸筒活塞)的行程为267mm。

第2.2节液压缸主要几何尺寸的计算液压缸的主要几何尺寸,包括液压缸的内径,活塞杆的直径,液压缸行程等。

2.2.1液压缸内径的确定2.2.1.1初选液压缸的工作压力根据分析,此起重机的负载较大,按类型属于起重运输机械,初选液压缸的工作压力为p=16Mpa。

2.2.1.2计算液压缸的尺寸取F=F=308000NmaxA=F/p=308000/16 106=0.01925m2D=14.301925.044⨯=πAm=13.865⨯10-2m查机械设计手册GB2348-80,按标准取:D=140mm 。

2.2.2活塞杆直径的确定与校核 2.2.2.1活塞杆直径的计算根据φ和P 的关系速度比φ取1.6来确定活塞杆的直径:d=Dφφ1- d=120.56mm同上,按标准取:d=130mm 。

2.2.2.2活塞杆的稳定性校核因为活塞杆行程为358mm ,所以取活塞长为567mm ,而活塞直径为130mm , L/d=567/130=4.36<10,无需进行稳定性校核。

2.2.3液压缸的有效面积根据上面的结果,则液压缸的有效面积为:无杆腔面积4140.014159.34221⨯==D A π㎡ =0.0158m 2有杆腔面积4130.014159.34222⨯==d A π㎡ =0.013m 22.2.4液压缸内缸筒的行程 液压缸内缸筒的行程为L=267mm 。

2.2.5液压缸内缸筒的长度液压缸内缸筒的长度由液压缸的行程决定,液压缸内缸筒长度L=526mm 。

第2.3节 液压缸结构参数的计算液压缸内缸筒的结构参数,主要包括缸筒壁厚,油口直径、缸底厚度、缸头厚度等。

2.3.3缸筒壁厚δ的计算和校核 2.3.3.1 壁厚的计算查机械设计手册第五卷第七章表 37·7-64,由上求得缸体内径标准值140mm ,得外径190mm 。

可知δ=(190-140)/2=50/2mm =25mm2.3.3.2 液压缸的缸筒壁厚的校核缸的额定压力p n =16Mpa>=16Mpa,取p y =1.25p n =1.25⨯16Mpa=20Mpa 。

液压缸缸壁的材料选35号钢,查金属工艺学表6-5(GB699-88),得其材料抗拉强度ζb =520Mpa 。

取安全系数为n=5,[ζ]=ζb /5=520/5MPa=104MPaD/δ=140/25 =5.6<10,δ≥yy p p D3.1][4.0][(2-+⨯σσ-1)mm )1203.1104204.0104(2140-⨯-⨯+⨯=mm =14.7mm<25mm壁厚合适。

2.3.4 液压缸油口直径0d 的计算 0013.0v vd d ⨯⨯= 式中 0d --液压缸油口直径 md —液压缸内径 0.14mv —液压缸最大输出速度 0.9m/min 查表得0v --油口液流速度 4.8m/sm d 8.49.014.013.00⨯⨯= =0.004m=4mm液压缸缸筒设计1.液压缸内径的确定根据分析,缸筒为伸缩式液压缸的二级活塞,由上面设计可知d=190mm. 由式d=Dφφ1-由φ和P 的关系取速度比φ取1.92可得D=198.53mm 按标查机械设计手册GB2348-80,按标准取取D=200mm 。

2. 内缸筒的稳定性校核因为内缸筒长为526mm ,而内缸筒直径为190mm , L/d=526/190=2.77<10,无需进行稳定性校核。

3. 液压缸的有效面积根据上面的结果,则液压缸的有效面积为:有杆腔面积419.014159.34221⨯==D A π㎡ =0.028m 2无杆腔面积420.014159.34222⨯==d A π㎡ =0.0314㎡液压缸的结构参数,主要包括缸筒壁厚,油口直径、缸底厚度、缸头厚度等。

4. 缸筒壁厚δ的计算和校核 4.1 壁厚的计算查机械设计手册第五卷第七章表 37·7-64,由上求得缸体内径标准值200mm ,得外径245mm 。

可知δ=(245-200)/2=45/2mm =22.5mm2.3.3.2 液压缸的缸筒壁厚的校核缸的额定压力p n =16Mpa>=16Mpa,取p y =1.25p n =1.25⨯16Mpa=20Mpa 。

液压缸缸壁的材料选35号钢,查金属工艺学表6-5(GB699-88),得其材料抗拉强度ζb =520Mpa 。

取安全系数为n=5,[ζ]=ζb /5=520/5MPa=104MPaD/δ=200/22.5 =8.89<10,δ≥yy p p D3.1][4.0][(2-+⨯σσ-1)mm203.1104204.0104(2200⨯-⨯+⨯=-1)mm =4.8mm<22.5mm壁厚合适。

2.3.4 液压缸油口直径0d 的计算 0013.0v vd d ⨯⨯= 式中 0d --液压缸油口直径 md —液压缸内径 0.20mv —液压缸最大输出速度 0.9m/min0v --油口液流速度 4.8m/sm d 8.49.020.013.00⨯⨯= =4mm2.3.5 缸底厚度h 的计算该液压缸为平形缸底且无油孔,其材料是HT350。

][433.0σy p d h ⨯⨯=式中 h--缸底厚度 m d —液压缸内径 m y p --试验压力 Pa[ζ]—缸底材料的许用应力,取安全系数n=5,则[ζ]=5bσ=70Mpa 。

由于缸的额定压力n p =16MPa ≤16MPa ,所以取y p =24MPa n p =16.0MPam h 661070101620.0433.0⨯⨯⨯⨯= =0.042m=42mm2.3.6缸头与法兰的联结计算 2.3.6.1联结方式:螺栓联结 2.3.6.2螺栓的设计2.3.6.2.1计算每个螺栓的总拉力F 选用8个螺栓均布在缸头上,则N N Q F 3850083080008=== 2.3.6.2.2计算直径d螺栓连接缸头和法兰,主要受到变载荷的作用,而影响零件疲劳强度的主要因素为应力幅,故应满足疲劳强度条件][2211a a dF c c c σπσ≤⨯+=查机械原理与设计表15-3公式1][-⨯⨯⨯=σεσσk s k a ma ,设螺栓直径>20mm ,取ε=1,m k =1,a s =3.5,σk =4.5,求得1][-⨯⨯⨯=σεσσk s k a ma=MPa2405.45.311⨯⨯⨯MPa 23.15=螺栓和被联结件均为钢制,采用金属垫片,故取相对刚度系数3.0211=+c c c 即有MPa d F58.1323.02≤⨯⨯π0.3 61023.1523.0⨯⨯⨯≥πFd98.211023.1514159.33850023.06≈⨯⨯⨯⨯=mm 由设计手册,选M22,与原设相符。