进料检验表格2

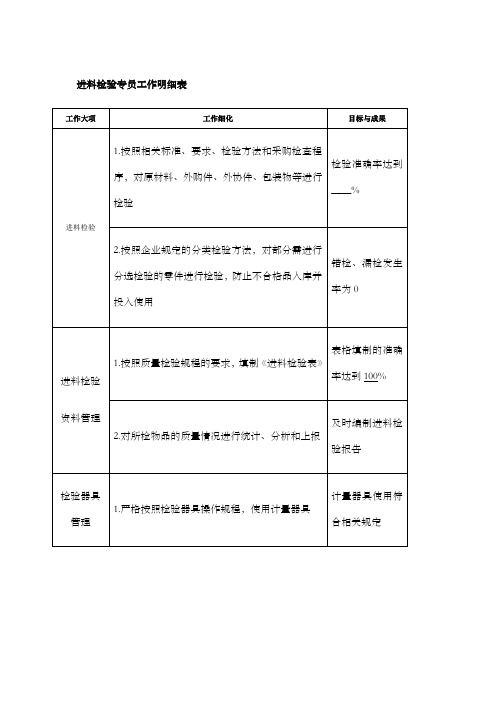

进料检验专员工作明细表

工作大项

工作细化

目方法和采购检查程序,对原材料、外购件、外协件、包装物等进行检验

检验准确率达到____%

2.按照企业规定的分类检验方法,对部分需进行分选检验的零件进行检验,防止不合格品入库并投入使用

错检、漏检发生率为0

进料检验

资料管理

1.按照质量检验规程的要求,填制《进料检验表》

表格填制的准确率达到100%

2.对所检物品的质量情况进行统计、分析和上报

及时编制进料检验报告

检验器具管理

1.严格按照检验器具操作规程,使用计量器具

计量器具使用符合相关规定

2.负责各种检测设备、仪器的使用与保管的管理工作

检测设备、仪器的完好率达到____%

进料检验流程图及表格

1、进料检验流程图

1.1进料检验通知单(送检单)

被通知部门:________________ 通知单编号:______________

仓储部主管:______________ 收料仓管专员:______________ 1.2进料检验记录表

1.3进料检验报告表

编号:日期:

限,则判定物料验收结果为“合格”;若检验物料的不合格数量达到或超过企业规定的数量,则判定物料验收结果为“不合格”

进厂零件质量检验表

零件编号:零件名称:号码:

检验主管:检验员:检验日期:年月日进厂零件检验报告表

编号:填写日期:年月日

进厂材料试用检验表

编号:填写日期:

进料检验质量异常处理报告

编号:____________ 填表日期:______________

进料检验日统计表

原材料供应商质量检测表

供应商名称:编号:

外协厂商质量检查表

填写日期:年月日

检验主管:检验人员:

十二、供应商不合格品记录表

年度:月份:编号:

十三、供应商物料拒收月统计表

月份:日期:

主管:制表:

十四、供应商质量评价体系表

十五、供应商综合评价表

编号:填写日期:

岗位职责

1、进料检验主管

2、进料检验专员。

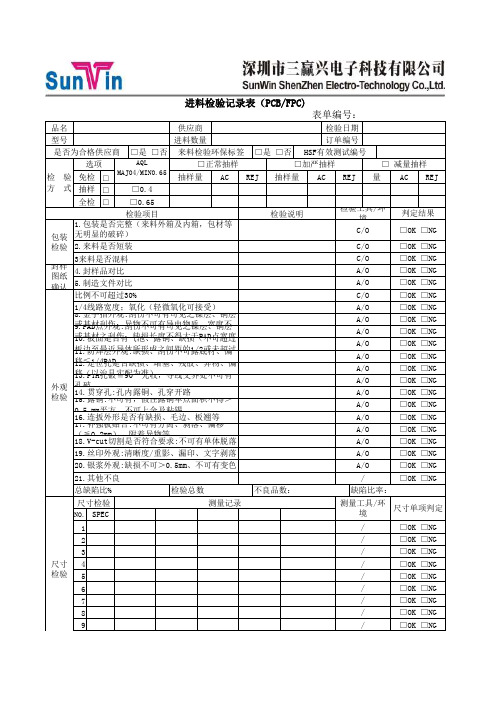

PCB进料检验记录表

□ 退货

外观 A:显微镜 B:放大镜 C:室内光源(目视)

尺寸 D:游标卡尺 E:高倍显微镜 F:高度计

其它 G:焊锡炉 H:金镍测试仪 I:70推拉力机 J:万用表 K:3M胶带 L:厚薄规 M:扭力计 N:专用治具

检验环境 O:检验室环境 P:万级无尘室 Q:百级无尘室

核准

审核

检验 员

0.5 mm平方,不可上金及粘锡 16.连扳外形是否有缺损、毛边、板翘等 17.补强板贴合:不可有分离、剥落、偏移

(≦0.2mm)、附着异物等 18.V-cut切割是否符合要求:不可有单体脱落

C/O

□OK □NG

A/O

□OK □NG

A/O

□OK □NG

C/O

□OK □NG

A/O

□OK □NG

A/O

□OK □NG

及

有特殊要求的来料

减量抽样:连续10批无异常来料

测试结果记录

检验工/具/环 □OK □NG

境

判定结果

H/O

□OK □NG

H/O

□OK □NG

G/O

□OK □NG

J/O

□OK □NG

测试结果记录

检验工K/具O /环 □OK □NG

境

判定结果

K/O

□OK □NG

/

□OK □NG

□ 特采

异常编号:

最终处理结果 □ Sortting后使用 □ Rework后使用

比 7.例线不路可外超观过:短30路%、开路不可有;缺损面积≤

1/4线路宽度;氧化(轻微氧化可接受) 8.金手指外观:刮伤不可有可见之镍层、铜层

或 9.基PA材D点刮外伤观;:异刮物伤不不可可有有导可电见物之质镍,层宽、度铜不层

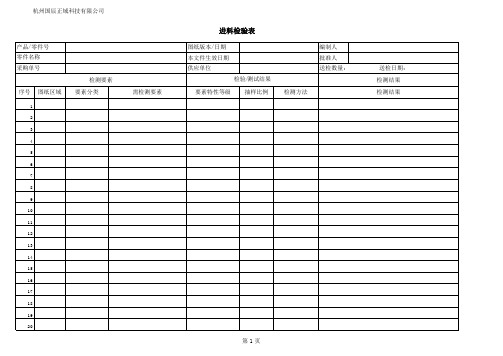

进料检验表

第1页

送检日期: 检测结果 检测结果

杭州国辰正域科技有限公司

序号 图纸区域

检测要素 要素分类

需检测要素

检验/测试结果 要素特性等级 抽样比例

检测方法

检测结果 检测结果

制表:

日期:

检验员:

日期:

批准人:

第2页

杭州国辰正域科技有限公司

产品/零件号 零件名称 采购单号

序号 图纸区域

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

检测要素 要素分类

需检测要素

进料检验表

图纸版本/日期 本文件生效日期 供应单位

检验/测试结果 要素特性等级 抽样比例

检测方法Байду номын сангаас

编制人 批准人 送检数量:

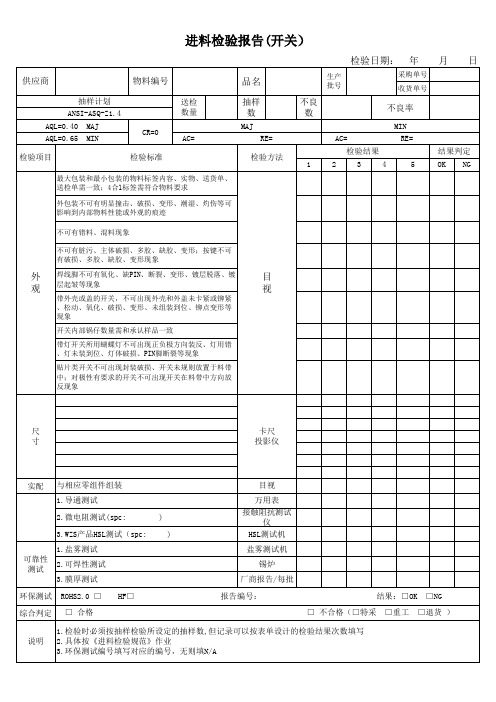

开关进料检验记录表

检验日期: 年

生产 批号

采购单号 收货单号

不良 数

不良率

MIN

AC=

RE=

检验结果

1

2

3

4

5

月日

结果判定 OK NG

不可有错料、混料现象

不可有脏污、主体破损、多胶、缺胶、变形;按键不可 有破损、多胶、缺胶、变形现象

外 焊线脚不可有氧化、缺PIN、断裂、变形、镀层脱落、镀

目

观 层起皱等现象

视

带外壳或盖的开关,不可出现外壳和外盖未卡紧或铆紧

2.微电阻测试(spc:

)

3.WZS产品HSL测试(spc: )

可靠性 测试

1.盐雾测试 2.可焊性测试 3.膜厚测试

环保测试 ROHS2.0 □ HF□

综合判定 □ 合格

目视 万用表 接触阻抗测试

仪 HSL测试机 盐雾测试机

锡炉 厂商报告/每批

报告编号:

结果:□OK □NG □ 不合格(□特采 □重工 □退货 )

说明

1.检验时必须按抽样检验所设定的抽样数,但记录可以按表单设计的检验结果次数填写 2.具体按《进料检验规范》作业 3.环保测试编号填写对应的编号,无则填N/A

备注 图纸版本: 核准:

审核:

检验员:

、松动、氧化、破损、变形、未组装到位、铆点变形等

现象

开关内部锅仔数量需和承认样品一致

带灯开关所用蝴蝶灯不可出现正负极方向装反、灯用错 、灯未装到位、灯体破损、PIN脚断裂等现象

贴片类开关不可出现封装破损、开关未规则放置于料带 中;对极性有要求的开关不可出现开关在料带中方向放 反现象

尺

卡尺

寸

投影仪

实配 与相应零组件组装 1.导通测试

进料检验标准

审核

制订

(受控印章)

进料检验标准

编码:GGJD-ZK-ZY-18

版本:B/01

1.ቤተ መጻሕፍቲ ባይዱ的

为了使进料检验操作规范化,明确化,特制订本进料检验标准。

2.适应范围

指所有供应商交货到本公司的原材料。

3.职责与权限

3.1IQC:负责对供应商的原材料进行检验。

3.2仓库:负责对原材料的接受和存储。

3.3采购:负责与供应商的沟通和异常的处理。

4.2.3破坏性测试如:电镀层的剥离测试,只抽检2PCS,测试OK后可以判定整批合格。

4.3检验项目。

4.3.1银的检验

A)材质证明:供应商提供。

B)外观:无氧化变黑、脏物等不良现象。

4.3.2铜带的检验

A)材质证明:供应商提供。

B)外观:无氧化变色、刮痕、脏物等不良现象。

C)尺寸:参照规格尺寸,厚度在3 mm以下,厚度误差为规格标准尺寸±0.05mm,宽度误差为规格标准尺寸±0.1mm;厚度在3 -6mm,厚度误差为规格标准尺寸±0.1mm,宽度误差为规格标准尺寸±0.1mm,按照计量值抽样,每卷取开始的1米,取三个点测量,检验合格后每卷贴上合格标签。

4.3.7插销端子的检验

A)外观:无氧化变色、刮痕、脏物等不良现象。

B)实配:按计量值抽样,确认组装是否OK。

4.3.8抛光材料

因我司无法检验,同时不会对产品的性能造成影响,只对产品的外观造成影响,以供应商的出货检验报告为准,不必填写《进货检验记录》。

4.3.9辅助材料的检验

辅助材料因不会影响产品的质量,列为免检,如胶带,PE袋。

4.程序

4.1检验流程

4.1.1供应商将送货单/出货检验报告交给仓库,材质证明供应商每年提供一次,将原材料后放到待检区,仓库人员通知IQC对原材料进行检验,若没有送货单或出货检验报告,仓库可以拒收,IQC可以拒绝检验。

进料检验作业指导书(含表格)

进料检验作业指导书(IATF16949-2016/ISO9001-2015)1.0目的确保原物料、辅料及外加工之产品品质能达到本公司要求的水准,满足生产及客户需求。

2.0适用范围本公司对外采购原材料、半成品和外加工半成品、成品。

3.0职责:3.1品质部负责原物料、辅料及外加工半成品、成品质量检验,判定及记录。

3.2品质部主管负责确认原物料、辅料及外加工半成品、成品质量达到我司要求。

4.0定义急料:因产线停线或将要停线的急需物料,客户急需物料。

5.0作业流程5.1准备工作:5.1.1接到仓库《验收入库单》相关检验人员在4H-24H内对物料进行检验。

5.1.2核对检验之物名称、规格、型号生产厂家,数量以及随货之《出货检验单》。

5.2检验步骤:5.2.1按照GB2828-2012逐批检查,计数抽样按AQL正常随机抽检进行,CR:0,MA:0.65,MI:1.5,特殊抽样按S-2进行。

5.2.2.1根据《外协、外购产品检验指导书》对各项目进行检验。

5.2.2.2对检验结果在《进货检验记录表》中予以记录。

5.2.2.3供应商初期供货前5批产品采加严检验,具体转换程序为:a.从正常检验到加严检验当进行正常检验时,若在连续五批来料中有两批经检验不合格,则后续来料转到加严检验。

b.从加严检验到正常检验当进行加严检验时,若连续五批来料合格,则后续来料转到正常检验。

c.从正常检验到减量检验当进行正常检验时,若连续10批来料检验合格,则后续来料转到减量检验。

d.从减量检验到正常检验当进行减量检验时,若有一批来料检验不合格,则后续来料转到正常检验。

e.从加严检验到停止检验当进行加严检验时,若连续五批加严检验不合格,则停止检验。

f.从减量检验到免检当进行减量检验时,若连续五批减量检验合格,则后续来料转为免检。

g.从免检到正常检验当生产线抱怨来料异常时,或品质部主管认为有必要回到正常检验,则后续来料转到正常检验。

5.2.2.4如果因检测能力或手段不足,相关物料验收依据是供应商提供的出厂检验报告、第三方测试报告及我司试用结果,以上条件全部符合物料才可做为合格品入库。

进料(单项)检验报告表

不良品总数

合格率

处理意见

□ 全部接收 □ 部分接收,减扣货款 □ 全部退货 □ 检验不良品以良品补足后验收 □部分整修 □特采

补充说 明

审核意 见

签名: 日期:

制表人

部门

制表日期

文件编号

物料基本信息

订单号 物料名称 规格型号 单位

供应商

订单数量

实际交货数 计划交货 实际交货

量

日期 日期

检验详细记录

检验项目

1

检验标准 /方法

抽样数

不合格数量

不合格原 因

检验员 检验时间 备注

2

3

4

5

6

7

8

9

10

检验结果

实际交

不良品明细

货数量 A类不良品 B类不良品 C类不良品

生产管理工具——生产物料管理

进料(单项)检验报告表来自说明:进料检验又称验收检验,是管制不让不良原物料进入物料仓库的控制点,也是评鉴 供料厂商重要依据。可以帮助生产管理者有效监控物料质量,便于及时发现问题、进行改 善。本表格主要用于单项物料入库过程的进料检验,一般针对一些需要从多角度、多方位 进行检验的重要物料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

5

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

6

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

弘博工艺有限公司进料检验报告

检验单号:

供应商:

物资名称:

检验日期:

物资数量:

检验数量:

检验标准:

\

品名

序号

项目

1

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

2

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

检验结果

验检处

货验置

人结意

员果见

□合格

验货员/日期:

审批人员/日期:

□不合格

□拟退货

□拟换货

□拟让步接受

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

7

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

ቤተ መጻሕፍቲ ባይዱ格合

格

□□

合不

格合

格

8

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

3

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

4

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不

格合

格

□□

合不