钻柱自动排放装置运动轨迹及效率分析

《2024年度一种3自由度自动钻铆机构的运动学分析与优化设计》范文

《一种3自由度自动钻铆机构的运动学分析与优化设计》篇一一、引言随着现代制造业的快速发展,自动化钻铆技术已成为提高生产效率和产品质量的关键技术之一。

其中,3自由度自动钻铆机构作为实现自动化钻铆的重要设备,其运动学分析与优化设计显得尤为重要。

本文旨在针对一种3自由度自动钻铆机构的运动学特性和性能进行深入研究,以期达到提高工作效率和稳定性的目的。

二、3自由度自动钻铆机构概述3自由度自动钻铆机构主要由驱动系统、传动系统、执行机构等部分组成。

其中,驱动系统提供动力,传动系统将动力传递到执行机构,执行机构则完成钻铆作业。

该机构具有三个方向的自由度,即沿X轴、Y轴和Z轴的移动,能够实现对工件的精确定位和钻铆作业。

三、运动学分析1. 坐标系建立与转换为了研究3自由度自动钻铆机构的运动学特性,首先需要建立合适的坐标系。

本文采用笛卡尔坐标系,将工件和机构分别固定在两个坐标系中。

通过坐标系之间的转换关系,可以分析机构的运动轨迹和姿态。

2. 运动学方程建立根据机构的运动原理和坐标系转换关系,建立机构的运动学方程。

该方程能够描述机构在三维空间中的运动状态,包括位置、速度和加速度等参数。

通过对该方程的分析,可以了解机构的运动特性和性能。

四、优化设计1. 设计参数优化为了提高3自由度自动钻铆机构的工作效率和稳定性,需要对机构的参数进行优化设计。

主要包括驱动系统的功率、传动系统的传动比、执行机构的运动轨迹等参数的优化。

通过仿真分析和实验验证,确定最优的参数组合。

2. 结构优化除了参数优化外,还需要对机构的结构进行优化设计。

通过对机构的结构进行改进和优化,可以提高机构的刚度和精度,减少振动和误差。

同时,还需要考虑机构的轻量化和紧凑性,以满足现代制造业对设备的要求。

五、实验验证与结果分析为了验证优化设计的有效性,本文进行了实验验证。

通过对比优化前后的机构性能指标,如工作效率、稳定性、精度等,验证了优化设计的有效性。

实验结果表明,经过优化设计的3自由度自动钻铆机构具有更高的工作效率和稳定性,能够满足现代制造业的要求。

钻柱运动与变形

钻柱振动形式与对策

钻柱变形

钻柱变形基本形式

轴向变形

扭转变形

横向变形

弯曲

屈曲

平面屈曲

蛇形屈曲

螺旋屈曲

直井与斜井钻柱变形对比

直井

斜井

弯曲井段钻柱变形特点

水平井段钻柱变形特点

结束

谢谢!

横向振动:下部受压 段易发生横向振动, 并导致钻柱破坏。地 面观察不明显。 上部受拉段,钻柱绕 自身轴线旋转。 下部受压段,钻柱 绕自身轴线旋转、 反向涡动。

钻柱若存在弯角则 正向向公转。

斜直井钻柱运动分析

由于钻柱靠重力作用躺在井壁下侧并与井 壁产生滑动摩擦,导致: • 纵向振动减轻 • 横向振动减轻 • 扭转振动减轻 • 反向涡动减轻或消失 所以在斜井中,钻柱振动导致的疲劳破坏 较少。

钻柱的运动与变形

钻柱运动基本形式

运动形式

自转

公转

滑动

振动

自转与公转侧视图

钻柱旋转状态俯视图

反向公转

反向公转

涡动

进动

涡动、进动:自转物体既绕自转轴又绕著另一轴旋 转的现象

钻井钻柱运动状态分析

纵向振动:全井都有 可能发生纵向振动, 并导致钻柱破坏。地 面观察明显。 扭转振动:全井都有可 能发生扭转振动,并导 致钻柱破坏。地面观察 较明显。

钻杆自动排放转运和移运系统分析及结构设计

第4 2卷

第 9期

张

敬: 钻 杆 自动排 放转 运 和 移 运 系 统 分 析 及 结 构 设 计

S u m ma r y o f Dr i l l Pi p e Au t o ma t i c S y s t e m An a l y s i s a n d De s i g n ZHA NG J i n g

张 敬

( 渤海 装 备辽 河 重 工有 限 公 司 , 辽 宁 盘锦 l 2 4 0 1 0 )

摘要: 针 对海 上钻 井作业 工作环 境 恶劣 、 钻杆排 放操 作 具有 危 险性 等 问题 , 设 计 了钻 杆排 放 自动 转

运 和 自动移运 系统 。在钻 杆转 运和移 运过程 中都 采 用了液压 系统 , 以 实现 较 高的稳 定性 和精 确性 。

2 O 1 3, 十 第 4 2卷 第 9期 第 4 4页

石 油 矿 场 机 械

OI L F 1 EI D EQUI P M ENT

文章编号 : 1 O 0 1 — 3 4 8 2 ( 2 0 1 3 ) 0 9 0 0 4 4 0 4

钻 杆 自动排 放 转 运 和移 运 系统 分 析 及 结构 设 计

机 的动力传 动模 式 , 它 没有游 动 系统 , 提 升装置通 过 电机驱 动齿轮 与 固定在 井架 上 的齿 条 啮合转动来 实

现 提 升 装 置 上 下 游 动 。 动 力 装 置 通 过 顶 驱 与 钻 柱 直

接 连接 , 便 于控 制钻 柱 方 位 , 既 具有 提 升 能力 , 又 可

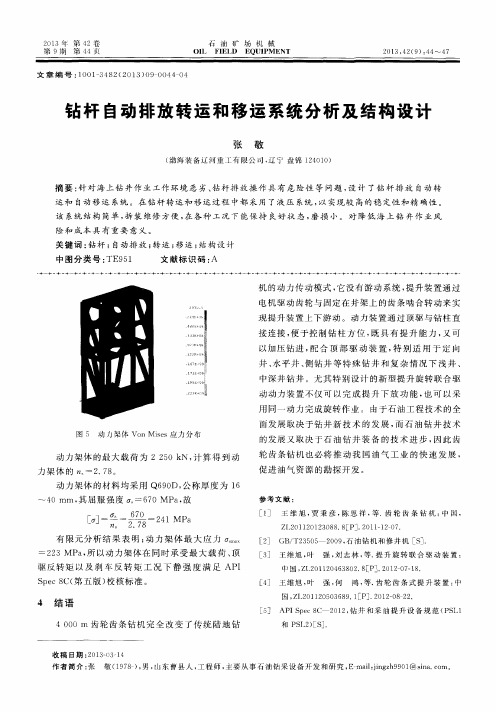

~

4 O mm, 其屈服 强度 一6 7 0 MP a , 故

~

参考文献 :

L o ' J 一 一

钻井平台钻柱自动排放系统的设计

1281 研究背景目前自动化钻井生产中,现代钻机的进步离不开自动化,整体而言,现代钻机在技术方面比以往任何时候都更为先进。

通过广泛采用交流变频电驱动钻机、电子司钻、PLC 控制系统、顶驱装置、铁钻工等先进设备,现代钻机不再过多的依赖于手工操作和低效率不精确的机械化系统。

先进的顶驱装置使钻机能够在起钻时进行倒划眼作业,从而更适合于钻较长的水平井段和大位移井。

2 钻杆自动排放系统的布局设计2.1 自动化钻机整体布局 钻杆自动排放系统属于陆地钻机钻具处理系统的一部分,钻具处理系统由钻杆自动提送系统、钻杆排放系统、顶驱、铁钻工等组成,它们分别位于钻机的不同区域既各自分工又相互配合完成起下钻工作。

本文仅研究钻杆自动排放系统部分,对钻杆自动提送系统作简要介绍。

整个钻杆自动操作过程是指采用钻杆中操作系统取代人完成钻杆提送、排放等操作的过程。

2.2 钻杆自动排放系统布局钻杆自动排放系统主要由立柱式机械手、钻杆排放架(立根盒)、行走轨道等部件组成。

钻杆排放架固定于钻井平台上,为立柱式机械排放机构提供行走的轨道,整个传送系统的尺寸参数主要由钻台上各种管材的尺寸和数量、钻机尺寸等约束条件等因素确定。

2.3 钻杆排放系统的结构方案钻杆排放系统的结构特点是有1个独立柱状的支撑构架,立柱上搭载着里两个机械手臂,上机械手臂可以沿立柱上下移动,整个立柱可以在井口、鼠洞以及立根盒之间行走,上下端的驱动装置还能使立柱按照一定的角度旋转。

3 钻杆排放系统机械系统设计3.1 起钻与下钻钻杆自动排放系统主要用于立根的自动排放作业,但它也能与钻杆自动提送系统合作在影响起、下钻的情况下完成接立根的操作。

下面我们假设系统设定为半自动化方式钻杆自动排放系统的操作。

然而,在自动化和半自动化方式下作业的系统所进行的每一步操作是一样的而与控制方式无关;设定不同的控制方式,司钻的行为动作有所不同而已。

3.1.1 起钻 排放系统工作循环开始的时候处于备用状态。

钻柱工作状态及受力分析

钻柱工作状态及受力分析一、钻柱的工作状态在钻井过程中,钻柱主要是在起下钻和正常钻进这两种条件下工作。

在起下钻时,整个钻柱被悬挂起来,在自重力的作用下,钻柱处于受拉伸的直线稳定状态。

实际上,井眼并非是完全竖直的,钻柱将随井眼倾斜和弯曲。

在正常钻进时,部分钻柱(主要是钻铤)的重力作为钻压施加在钻头上,使得上部钻柱受拉伸而下部钻柱受压缩。

在钻压小和直井条大钻压,则会出现钻柱的第一次弯曲或更多次弯曲(图1)。

目前,旋转钻井所用钻压一般都超过了常用钻铤的临界压力值,如果不采取措施,下部钻柱将不可避免地发生弯曲。

在转盘钻井中,整个钻柱处于不停旋转的状态,作用在钻柱上的力,除拉力和压力外,还有由于旋转产生的离心力。

离心力的作用有可能加剧下部钻柱的弯曲变形。

钻柱上部的受拉伸部分,由于离心力的作用也可能呈现弯曲状态。

在钻进过程中,通过钻柱将转盘扭矩传送给钻头。

在扭矩的作用下,钻柱不可能呈平面弯曲状态,而是呈空间螺旋形弯曲状态。

根据井下钻柱的实际磨损情况和工作情况来分析,钻柱在井眼内的旋转运动形式可能是自转,钻柱像一根柔性轴,围绕自身轴线旋转;也可能是公转,钻柱像一个刚体,围绕着井眼轴线旋转并沿着井壁滑动;或者是公转与自转的结合及整个钻柱或部分钻柱做无规则的旋转摆动。

从理论上讲,如果钻柱的刚度在各个方向上是均匀一致的,那么钻柱是哪种运动形式取决于外界阻力(如钻井液阻力、井壁摩擦力等)的大小,但总以消耗能量最小的运动形式出现。

因此,一般认为弯曲钻柱旋转的主要形式是自转,但也可能产生公转或两种运动形式的结合,既有自转,也有公转。

在钻柱自转的情况下,离心力的总和等于零,对钻柱弯曲没有影响。

这样,钻柱弯曲就可以简化成不旋转钻柱弯曲的问题。

在井下动力钻井时,钻头破碎岩石的旋转扭矩来自井下动力钻具,其上部钻柱一般是不旋转的,故不存在离心力的作用。

另外,可用水力荷载给钻头加压,这就使得钻柱受力情况变得比较简单。

二、钻柱的受力分析钻柱在井下受到多种荷载(轴向拉力及压力、扭矩、弯曲力矩)作用,在不同的工作状态下,不同部位的钻柱的受力的情况是不同的。

钻柱自动输送装置 液压吊卡

液压吊卡的工作过程原理和结构特点首先将吊卡耳臂上的吊环挡块打开,将吊环装入,并将挡块复位,上紧螺栓,穿上开口销。

该吊卡采用液压自动扣锁,当顶驱吊环油缸推进,司钻可按“扣合”,自动扣锁,在打开吊卡时,只要钻杆锥面离开吊卡18°锥面,在二层平台时,司钻可按“打开”,吊卡将打开。

手动打开:即去掉液压源,用铁钩钩住锁舌手柄的手把旋转拉动,手柄旋转角度在大于30度时,锁紧机构打开,再继续拉动,左、右主体推开,吊卡即可打开。

当左、右主体张开到~63°时,受限位的约束,吊卡再不能继续张开。

此时吊卡处于等待工作状态。

图1 YDZ液压对开式钻井吊卡扣合状态图2 YDZ液压对开式钻井吊卡打开状态下面就中国宝鸡石油厂生产的YDZ液压对开式钻井吊卡的特点做一下简述:1.液压吊卡只用两根动力油管控制,就是说在钻井现场,从顶驱的回转头下接或由井场液压泵站提供两根油管即可实现吊卡的自动打开扣合。

吊卡在任何一种钻机都可以使用、特别在顶驱钻机上非常有利。

2.液压吊卡的开合采用无线电遥控监测,信号接收器放置于司钻操作室内,随时可以看到吊卡的打开、扣合状态的提示;或者吊卡扣合不到位,检测器同样可以检测为:未扣合。

信号接收器可远离吊卡150米照常工作,信号灯在扣合时呈现为绿色提示,打开时为红色;信号发射与接收部分均为连续供电。

3.无线遥控信号发射用12V/10A可充电电池,每只吊卡配两块电池替换使用,该电池使用过程中,剩余电量低于6V时,信号接收器上的“欠压指示”灯就会蜂鸣闪烁提示,此时工作人员就需做好更换电池的准备,电池在6V电压时,还可继续工作24小时,所以在“欠压指示”后,可能吊卡随顶驱刚好在井架的顶部,那就等待吊卡随顶驱钻进下到钻井平台再更换电池,为了检测器正常工作,务必下到钻井平台更换电池,以免检测出错,造成不必要的损失。

4.液压吊卡,当油泵流量在10L、供油压力在16MPa时,吊卡的打开时间为:2.5秒,扣合时间为3秒,油田的液压源流量为120L,压力为16MPa,开合时间会更短。

钻柱自动化排放技术发展现状

笔 者介绍 了国外钻 柱 自动化 排 放技术 的发展 过

程及 技术 现状 ,以期对 我 国在该 技术 领域 的发展起

到启 发 和引导作 用 。

自动化 工 具 ( 液 压 大 钳 、动 力 卡 瓦 ) 的应 用 , 如 同时各 种用 途 的钻柱 排放 装 置不 断 出现 ,这些 装置 与井 口 自动 化工 具配 合使 用 ,使得 钻井 作业 过程 中

放 自动化 。该 技术 使得 钻柱 排放 作业 不再 需要 人 工

直接 参与 ,从 而让 钻工 远离 危 险区域 。钻 柱 自动化

排放 技术 减轻 了工 人劳 动强 度 、提高 了安 全操 作水 平 、降低 了安全 风 险 ,同时 也提 高 了钻柱 排放 的 自

动化水 平 和工作 效率 ,是 实 现安 全 、健康 钻井 和提

对 管柱 的各 种操 作不 再需 要人 工直 接参 与 ,钻 柱排

钻柱 自动 化 排 放 技 术 发 展 过 程

自 1 9 年 旋 转 钻 井 技 术 开 始 应 用 于 石 油 钻 井 85

放技 术 开始从 机 械化 向半 自动 化发 展 。

17 3年 , 威 的 S e v Wet etr钻 井 船 9 挪 m di sV nue g

14 99年 ,B rnJcsn公 司 研 制 出 第 1台 三 yo ako

臂 管柱 排 放 装 置 样 机 ,并 于 15 9 2年 获 得 成 功 应 用 J 9 6年 ,第 1套 钻 柱 操 作 系 统 在 C S 一 1 。15 US 钻 井船 上 应 用 。该 钻 井 船 的 钻 柱 水 平 排 放 在 甲板 上 ,操作 系统 主要用 于排 放水 平放 置 的管 柱 J 。 在 2 纪5 6 0世 0~ 0年代 ,钻 机生 产 商研 制 了各

浅谈国内石油钻机钻柱自动化处理系统技术现状

浅谈国内石油钻机钻柱自动化处理系统技术现状摘要:国外钻机经过柴油机驱动→直流电驱动→交流电驱动,已发展到高度自动化和智能化阶段。

随着石油工业的发展,对钻机的作业效率有更高的要求。

常规钻机采用人工操作钻柱系统的模式越来越不适应发展的需要。

另外对钻机的自动化操作要求也越来越迫切。

一、国内相关产业和技术现状、发展趋势中石油应用情况2015年开始,中石油相继开展了钻机自动化升级改造工作。

川庆钻探2015年引进了国内首套TI-350T型自动化钻机并在四川投入使用。

该钻机井队定员仅19人,目前正在中石油威远区块威204H11平台进行应用长城钻探2015年配套了国内首套自主研制的GW-AH1500自动化钻机。

大庆钻探配备ZJ15/ZJ30快速移运钻机90多台,部分钻机进行了钻柱自动化改造。

2018年,中石油共配套17台钻机钻柱自动化处理系统。

中石化应用情况胜利工程公司2016年完成1套ZJ30钻机、1套XJ650修井机的整体配套试验。

2017年,完成了国内首套在役ZJ50钻机钻柱自动化系统的整体配套应用。

实现了钻井过程中钻柱输送与运移、正常钻进作业与起下钻过程的自动化,形成了DREAM钻机自动化整体配套技术,具备了现场应用条件。

截止2018年7月,该工程公司配套钻台机械手40余套,铁钻工10套,动力猫道4套,二层台自动排管装置3套,动力卡瓦10余套,整体配套1套ZJ30和1套ZJ50钻机钻柱自动化操作系统、1套陆地XJ650和1套海洋作业平台HXJ180修井机钻柱自动化操作系统。

整体配套的ZJ50钻机已完成7口井的现场应用,累计钻井进尺21531m,目前正在自贡市自211平台施工。

中原工程公司钻井某公司2019年3月 70333ZY 井队的 ZJ70D 钻机完成钻柱自动化处理系统的配套安装,目前在长宁H29平台施工。

国内各大油服公司部分海上钻井平台进行了钻机自动化升级配套,配备了铁钻工、钻台机械手等自动化单元设备,其中中油海蓝鲸1号、中海油981、中石化勘7等钻井平台配套了整套钻机钻柱自动化装备,实现了钻柱处理全过程自动化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钻柱自动排放装置运动轨迹及效率分析

作者:毛亚军陈新龙许峰

来源:《中国高新技术企业》2014年第15期

(中石化石油工程机械有限公司第四机械厂,湖北荆州 434024)

摘要:钻柱自动排放装置作为管柱处理系统的关键工具,是实现井口至二层台钻柱(包括钻铤、钻杆)排放及反向运动的重要装置。

目前钻柱自动排放装置的类型多种多样,直接导致钻柱从井口至二层台存放区的运动轨迹多种多样,运动的方式及路径的长短直接决定了钻柱自动排放装置的作业效率。

文章就目前几种主流的钻柱自动排放装置进行运动轨迹和效率分析。

关键词:钻柱;钻柱自动排放装置;运动轨迹;运动效率

中图分类号:TE922文献标识码:A文章编号:1009-2374(2014)22-0067-02在钻井过程中,管子处理作业主要包括:管件和钻具从存放区至井口的移动、井口建立立根作业、井口至二层台存放区的自动移送及排放等操作。

其中钻井作业中普遍需用到的管材、钻具包括各种型号的钻杆、钻铤、立根、套管和隔水导管等。

在固定的钻井平台上能安全、快速、高效且作业连贯的完成各类管柱的取用、运移、组装、拆卸、排放等作业,在钻柱的起下钻过程中,其中井口至二层台存放区的自动移送及排放作业的效率尤为重要,而不同的运动形式和轨迹是决定其效率的关键。

1X/Y坐标运动控制效率计算

X/Y坐标运动为典型的直线运动,目前,直线运动可采用的执行机构多种多样,而目采用较多的主要是油缸、齿轮齿条和滑轮三种,各种执行机构的时间和控制精度均不同,表1为满足钻柱自动排放装置0.1~0.2m/s运动速度的基本比较:

表1

执行机构特点控制

油缸内置位移传感器,磁式感应,结构简单最高

齿轮齿条拉线式位移或计数位移,结构复杂其次

滑轮拉线式位移或计数位移,结构简单一般

以下以常规5000m钻机的二层工作台为列,下为示意图:

距离计算:

从A到B点为最短距离:L1=935+2208=3143mm

从A到C点为最长距离:Ln=2573+3665=6328mm

根据等比数列计算,纵排递增距离为180mm,横排递增距离为177mm,排放数量为90,单边排满钻柱距离

L为:

图1

L=L1+L2+...+Ln=419.49m

总距离=2*L=838.98m

时间计算:

按照0.15m/s的匀速运动进行计算,直线运动加速度为±0.05m/s2进行计算:

在最短距离L1运动的时间为:加速时间t加+匀速时间t匀+减速时间t减

t加=t减=Va-V0/a=3s

s加=Vot+at2/2=0.225m

t均=s-2s加/v均=18s

t总=t均+2t加=24s

根据等比数列计算,纵排递增距离为180mm,横排递增距离为177mm,排放数量为90,双边排满钻柱时间t为:

t=2×[(L-2×0.225x90)/Va+2×90×6]=13346.4s

2极坐标运动控制效率计算

极坐标系是一个二维坐标系统。

该坐标系统中的点由一个夹角和一段相对中心点——极点(相当于我们较为熟知的直角坐标系中的原点)的距离来表示。

而旋转可采用的执行机构一般来说,均为旋转马达,如旋转的角度一定(比如90°或180°),可采用旋转油缸。

这根据不同的极坐标控制方式有所不同,但从运动的轨迹来看,趋于一致,如下图:

图2

距离计算:

最短距离(从A到B点):L1+A1+L2

最长距离(从A到C点):L1+A1+L3+L4

根据等比数列计算,A1半径0.65m,纵排递增距离为180mm,横排递增距离为177mm,排放数量为90,单边排满钻柱距离L为:

L=L1+L2+...+Ln=394.29m,

总距离=2*L=788.58m;

时间计算:

按照0.15m/s的匀速运动进行计算,直线运动加速度为±0.05m/s2,角速度ω=0.23rad/s,角加速度α=0.07rad/s^2进行计算,由于直线距离的匀速运动时间不变,变化主要存在于如下:

图3

实际运动中A1段由加速度段、匀速段和减速段

构成:

圆弧段A1段:运动时间t1=3+3+3=9s

直线段2倍R1段:运动时间t2=1.3/0.15=8.6s

所以:半个循环内圆弧及直线运动时间相差0.4s;

在第二排开始的排管过程中,增加了L3直线段,同时存在速度段、匀速段和减速段;按照加速度原理,每次循环需增加约6~12s不等(取平均值9s);

在把二层工作台排满的过程运动中,排满钻柱时间t为:

t=13346.4-180×2×.4s+160×9=14642s

3结语

从以上的计算分析来看,X/Y轴坐标轨迹运动较极坐标轨迹运动的时间短,理论上,相当于效率高9.7%。

由于X/Y轴坐标轨迹运动的控制轨迹为两段,仅需两套执行机构,而极坐标轨迹运动最长控制轨迹为四段,需四套执行机构,故X/Y轴坐标轨迹运动控制所需要的执行机构也更简单。

但是,由于X/Y轴坐标轨迹运动直线距离较大(4~5m),为保持运动的平稳性,X/Y轴坐标轨迹运动机构较极坐标轨迹运动的机构更加大型,这对于位置空间有限的钻台空间和二层台空间的要求更高。

开发钻机的钻柱自动排放装置,在保证装置的可靠性和安全性的前提下,根据相应的陆地及海洋钻机的特点进行。

参考文献

[1] 唐丽华,王洪英.国外几种典型的新型自动化钻机

[J].石油机械,2005,11(33).

[2] MaggioniA,Cinquegrani A.Safty in Drilling

Operations Use of Automatic Rigs,IADC ET AL

WORLD Drilling CONF PROC 2002.

[3] Murray D.RiskMitigation Technique For Advanced Rig

Control Systems,SPE 72329.

[4] Automated rig field - tested, Drlling Contractor,

December 1991

[5] Reid D.The Development of Automated Drilling Rig,

SPE 39373.

作者简介:毛亚军(1982—),男,中石化石油工程机械有限公司第四机械厂工程师,研究方向:钻修机及井口自动化工具的设计。