氰化法提金及高纯度金的提纯

黄金矿石氰化工艺流程

黄金矿石氰化工艺流程

黄金矿石氰化工艺是一种常用的黄金提取方法,通常包括以下几个步骤:

1. 破碎和磨矿:将黄金矿石经过破碎和磨矿处理,使其细碎成适当的颗粒大小,便于后续的处理。

2. 浸矿:将磨碎的矿石放入浸矿槽(也称为浸矿池或浸没槽),并加入含有氰化物的溶液。

常用的氰化物是氰化钠(NaCN)。

3. 溶液搅拌:通过搅拌设备,使氰化物溶液与矿石充分接触,以促进黄金的溶解。

4. 氧化:为了加速黄金的氧化反应,可以向氰化槽中通入空气或氧气。

氧化有助于黄金的氧化还原反应,使黄金溶解速度增加。

5. 吸附:在溶液中,黄金以氰化物配合物(如Au(CN)2-)的形式存在。

为了将黄金从溶液中分离出来,使用活性炭吸附剂,将黄金配合物吸附到活性炭上。

6. 脱附:经过一段时间的吸附,活性炭上富集了大量的黄金。

然后,通过脱附过程,将黄金从活性炭上解吸下来。

通常使用热碱溶液(如氢氧化钠)或其他脱附剂进行脱附。

7. 脱氰:脱附后得到含有黄金的溶液,其中还含有氰化物。

为了回收氰化物,需要对溶液进行脱氰处理。

常用的方法是将溶液经过多级氧化处理,将氰化物转化为无害的氰酸盐。

8. 沉淀和纯化:经过脱氰处理后,得到的黄金溶液中含有金离子。

通过加入沉淀剂(如二硫化钠、水合硫酸亚铁等),使金离子还

原成金属黄金沉淀出来。

然后,对沉淀的黄金进行洗涤、过滤、干燥等工艺步骤,以得到纯净的黄金产品。

需要注意的是,黄金矿石氰化工艺涉及到氰化物的使用,氰化物具有一定的毒性,操作时需要严格控制环境和工艺条件,确保操作安全。

氰化法提金工艺

氰化法提金工艺嘿,朋友们!今天咱来聊聊氰化法提金工艺,这可真是个有趣又重要的玩意儿呢!你想想看,金子啊,那可是闪闪发光让人眼馋的宝贝呀!而氰化法就是能把金子从各种矿石里给弄出来的厉害手段。

就好像是一个神奇的魔法,能把隐藏起来的金子给变出来。

氰化法提金呢,简单来说,就是利用氰化物的特性来和金子发生反应。

这就好比是两个好朋友,一见面就紧紧拥抱在一起啦。

氰化物就像是个热情的小伙伴,紧紧抱住金子不撒手。

不过呢,这个过程可不能马虎。

就像做饭一样,得掌握好火候和调料的用量。

氰化物的浓度呀,反应的时间呀,温度呀等等,都得恰到好处。

不然,要么金子提不出来,要么可能会出啥岔子呢。

咱再打个比方,这氰化法提金就像是一场精密的手术。

医生得小心翼翼地操作,不能有一点差错。

在这个过程中,每一个环节都得精心照料,稍有不慎可能就前功尽弃啦。

而且呀,这氰化法提金可不是随随便便就能干的。

得有专业的设备和技术人员。

这可不是小孩子过家家,得认真对待才行呢!你说要是设备不行,那不就像是战士上战场没带好武器一样嘛,怎么能打胜仗呢?还有啊,安全问题可不能忽视。

氰化物可不是好惹的,要是不小心弄不好,那可是会出大问题的。

就像家里的电老虎,你不注意它就会咬你一口。

所以呀,操作的时候一定要万分小心,做好各种防护措施。

但是呢,一旦掌握好了这个工艺,那可就厉害啦!能把那些藏在矿石里的金子都给弄出来,那感觉,就像是发现了一个大宝藏!总的来说,氰化法提金工艺是个很有意思也很有挑战性的事情。

它就像是一个神秘的宝库,等待着我们去探索和发现。

只要我们认真对待,小心操作,就一定能从里面掏出大把大把的金子来!不是吗?。

提金技术工艺大全(专利)

提金技术工艺大全(专利)一、氰化法提金工艺氰化法提金工艺是目前应用最广泛的一种提金方法,具有处理量大、金回收率高等优点。

其主要工艺流程如下:1. 矿石破碎与磨矿:将矿石破碎至一定粒度,然后进行磨矿,使金粒充分暴露。

2. 氰化浸出:将磨矿后的矿石与氰化物溶液混合,使金粒与氰化物发生化学反应,氰化金。

3. 氰化物溶液的净化:通过吸附、电解等方法,将氰化物溶液中的杂质去除,提高金的纯度。

4. 金的提取:将净化后的氰化物溶液中的金提取出来,得到粗金。

5. 金的精炼:将粗金进行精炼,去除杂质,得到高纯度的金。

二、炭浆法提金工艺炭浆法提金工艺是一种高效、低成本的提金方法,主要适用于含金品位较低的矿石。

其主要工艺流程如下:1. 矿石破碎与磨矿:将矿石破碎至一定粒度,然后进行磨矿,使金粒充分暴露。

2. 氰化浸出:将磨矿后的矿石与氰化物溶液混合,使金粒与氰化物发生化学反应,氰化金。

3. 炭浆吸附:将氰化物溶液通过活性炭吸附,使金吸附在活性炭上。

4. 解吸:将吸附了金的活性炭进行解吸,使金从活性炭上脱离。

5. 金的精炼:将解吸后的金进行精炼,去除杂质,得到高纯度的金。

三、树脂法提金工艺树脂法提金工艺是一种新型、高效的提金方法,具有处理量大、金回收率高等优点。

其主要工艺流程如下:1. 矿石破碎与磨矿:将矿石破碎至一定粒度,然后进行磨矿,使金粒充分暴露。

2. 氰化浸出:将磨矿后的矿石与氰化物溶液混合,使金粒与氰化物发生化学反应,氰化金。

3. 树脂吸附:将氰化物溶液通过树脂吸附,使金吸附在树脂上。

4. 解吸:将吸附了金的树脂进行解吸,使金从树脂上脱离。

5. 金的精炼:将解吸后的金进行精炼,去除杂质,得到高纯度的金。

四、生物法提金工艺生物法提金工艺是一种环保、低成本的提金方法,主要适用于含金品位较低的矿石。

其主要工艺流程如下:1. 矿石破碎与磨矿:将矿石破碎至一定粒度,然后进行磨矿,使金粒充分暴露。

2. 生物氧化:将磨矿后的矿石与生物氧化剂混合,使金粒与氧化剂发生反应,可溶性金。

氰化法提金工艺大全(1-6) 氰化法选金矿工艺流程

高效浓密机的特点是矿浆先经脱气槽除气后供人混合竖筒,在这里与絮凝剂混合均匀, 再从竖筒下端的扩散板沿水平方向往四面扩散供入矿泥层中,它可防止矿浆中 空气形 成气泡。搅动矿泥层,供入的矿浆也不会冲击矿泥层破坏沉淀。此时,已絮凝成团的矿 泥向下沉淀,并由耙臂耙入排料口排出;未絮凝的细粒矿泥和液体,通 过矿泥层上部松 散层时矿泥被“过滤”并凝集,液体则上升为上清液。因而作业过程中上清液与矿泥层界 面清楚,溢流含固体物的质量浓度不超过 200mg/L。

目前国内外氰化厂用于洗涤的浓密机种类较多,若按浓密机的层数可分为单层和多层; 若按传动方式又可分为中心传动式和周边传动式。近年来,国内还引进和仿制 了一种 新型浓密机,即高效浓密机。无论脱水或洗涤,高效浓密机的效果都要比同规格的单层 浓密机高出 2~3 倍。如果加絮凝剂之后,其效果要高出 5 倍以上。

①浸出——矿石中固体金溶解于含氧的氰化物溶液中的过程。

②洗涤——为回收浸出后的含金溶液,用水洗涤矿粒表面以及矿粒之间的已溶 金,以实现固液分离的过程。

③置换——用金属锌从含金溶液中使其还原、沉淀,回收金的过程。

20 世纪以来,从氰化矿浆中回收金是先进行矿浆的洗涤,然后进行贵液的澄清、 除气。从澄清的贵液中沉淀金,一直沿用锌置换法。20 世纪 60 年代以来才发展 起来的向矿浆中加入活性炭的“炭浆法”发展很快。随着对离子交换剂应用的研 究,采用离子交换树脂从氰化液或氰化矿浆中吸附金的方法亦具有重要的实用价

第二次浸出作业产出的含金溶液,通常含金较少,可用作下批原料的一次浸出用,第三 次浸出液用作下批原料的二次浸出用,这些溶液经不断使用,直至含金达规定浓度后送 沉淀金。

几种氰化法提金介绍

几种氰化法提金介绍

氰化法提金是一种常用的提金方法,通过将含金矿石与氰化剂反应,

使金溶于溶液中,然后通过沉淀或吸附的方式将金分离出来。

下面将介绍

几种常用的氰化法提金方法。

1.氰化浸出法

氰化浸出法是最常用的提金方法之一、该方法将破碎的金矿石与氰化

剂溶液反应,使金溶于溶液中,形成含金氰化物。

接着,通过吸附、沉淀、电解等方式将金从溶液中分离出来。

氰化浸出法具有操作简便、适用范围

广的优点,但也存在环境污染的隐患,对环境安全要求较高。

2.碱浸法

碱浸法是氰化法提金的一种改进方法。

该方法使用碱性溶液代替传统

的含氰酸性溶液进行浸出,使金矿石中的金溶于碱性溶液中。

此方法相对

于传统的氰化浸出法而言,操作更为简单,操作过程中不需要添加氰化剂,减少了环境污染的风险。

3.硫化浸出法

硫化浸出法是一种通过反应还原金矿石中的金,使其转变为溶解性金

硫化物,再用氰化剂溶出金的方法。

该方法适用于那些金矿石中金含量较低、硫化物含量较高的情况。

硫化浸出法能够提高金的回收率,但操作较

为复杂,处理过程中需要控制反应条件,避免产生有毒的气体。

总体而言,氰化法提金是一种常用的提金方法,具有操作简便、回收

率高的特点。

但由于其对环境的危害性较大,需要严格控制操作条件,避

免对生态环境造成污染。

在实际应用中,还可以结合其他方法,如浮选、压磨等,来提高金的提取率和回收率,降低环境风险。

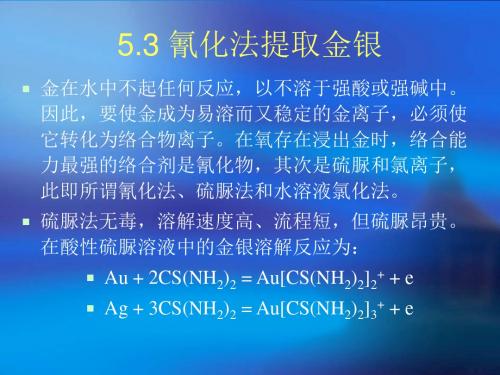

氰化法提取金银

5.4 从银锌壳中提取银

火法炼铅时,铅精矿中的贵金属几乎全部进入粗铅。 粗铅如果采用电解精炼,则贵金属进入阳极泥,然 后从阳极泥中回收这些贵金属;如果采用火法精炼, 则是用加锌提银法,此时把金属锌加到含银的粗铅 中,银与锌结合成银锌合金而与铅水分离。此种银 锌合金称为银锌壳,其成分见表5-1。

所谓灰吹便是将贵铅进行氧化熔炼。当往熔融的贵铅吹风时, 由于铅对氧的亲和力比贵金属对氧的亲和力大,所以铅被氧 化为氧化铅,而贵金属不被氧化。灰吹炉的炉底一般用骨灰 或炭灰筑成,它能吸收氧化铅熔体,所以称此法为灰吹法。 灰吹炉是一个炉床可移动的烧重油的小反射炉(图5-6)。操 作时将贵铅锭在炉床上熔化,提温(900~100℃)并向熔体鼓 风,放出覆盖在熔体表面的熔融氧化铅后再加入贵铅,直至 液面出现银的闪光为止。此时加入少量硝石以加速铅和杂质 的氧化,至接近终点时,投入木炭脱氧,然后撇去浮渣,放 银铸绽。银锭含银约99%,送去分离金银。

5.5.1 阳极泥脱铜脱硒

焙烧的反应为: Cu + H2SO4 =CuSO4 + 2H2O + SO2

Cu2S + 6H2SO4 = 2 CuSO4 + 6H2O + 5SO2 硒在低温(240~300℃)的反应为:

Ag2Se + 3H2SO4 = Ag2SeO3 + 3H2O + 3SO2 Cu2Se + 2H2SO4 = CuSe + CuSO4+ 2H2O + SO2 硒在高温(500~700℃)的反应为:

Na2Zn(CN)4 = Zn(CN)2↓ + NaCN

加锌沉淀法

氧对沉金是不利的,上式产生的氢起到了脱 氧作用,减少了沉金的反溶。沉金前的氰化 液要预先抽真空脱氧。脱氧可防止 Zn + O2 + H2O = Zn(OH)2 反应的发生,降低锌 的消耗和避免锌粉表面 形成妨碍置换的Zn(OH)2薄膜。

提炼黄金化学公式

提炼黄金化学公式

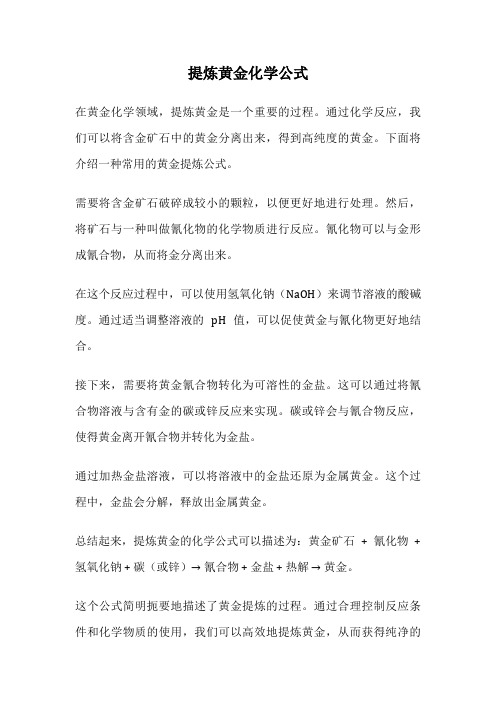

在黄金化学领域,提炼黄金是一个重要的过程。

通过化学反应,我们可以将含金矿石中的黄金分离出来,得到高纯度的黄金。

下面将介绍一种常用的黄金提炼公式。

需要将含金矿石破碎成较小的颗粒,以便更好地进行处理。

然后,将矿石与一种叫做氰化物的化学物质进行反应。

氰化物可以与金形成氰合物,从而将金分离出来。

在这个反应过程中,可以使用氢氧化钠(NaOH)来调节溶液的酸碱度。

通过适当调整溶液的pH 值,可以促使黄金与氰化物更好地结合。

接下来,需要将黄金氰合物转化为可溶性的金盐。

这可以通过将氰合物溶液与含有金的碳或锌反应来实现。

碳或锌会与氰合物反应,使得黄金离开氰合物并转化为金盐。

通过加热金盐溶液,可以将溶液中的金盐还原为金属黄金。

这个过程中,金盐会分解,释放出金属黄金。

总结起来,提炼黄金的化学公式可以描述为:黄金矿石+ 氰化物+ 氢氧化钠 + 碳(或锌)→ 氰合物 + 金盐 + 热解→ 黄金。

这个公式简明扼要地描述了黄金提炼的过程。

通过合理控制反应条件和化学物质的使用,我们可以高效地提炼黄金,从而获得纯净的

黄金。

从氰化电镀废液提取黄金

从氰化电镀废液提取黄金

用置换剂在氰化电镀废液中提取黄金,由于废液中存有大量氰化剂用

置换出来的黄金会被再次反溶并不容易沉淀等问题存在,现在就这个

问题解决方法如下:

将氰化电镀溶液倒入容器加热 50 度,加入 5 克/升的次磷酸钠和黄金

重量 5 倍的锌粉间隔搅拌 1 小时,静止沉淀 2 小时,倒去上清液,用开水冲洗下面沉淀物和当地 PH 值一样后,加入 5%的盐酸,加热搅拌

5 分钟,冷却至室温,加水冲洗三次后过滤,所得沉淀即为海绵金,

将海绵金放入硼砂放入钳锅用火枪炼即可 999 纯金!

提炼所需工具及试剂如下:

烧杯两个以上,

用滤纸(18CM),~ 滤斗(15CM),镊子,钳锅,火枪。

玻璃棒一根

次磷酸钠

锌粉

盐酸

各一瓶

各位看官如果觉得本篇文章帮到您了,请您给我一个小小的鼓励,您的支持是我前进的动力!!后续将不断更新关于提炼黄金的方法!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿石中含铜化合物的存在形态多样,如氢氧化 铜,碱式碳酸铜(蓝铜矿、孔雀石)等,都与氰化物发 生反应生成铜氰络盐而消耗氰化物。反应方程式如

下:

2Cu(OH)2+8NaCN=2Na2 Cu(CN)3+4NaOH+

(CN)2 T,2Cu(CO)3+8NaCN=2Na2Cu(CN)3+ 2Na2C03+(cN)2 t.

∞¨涩鬻精

为了避免中毒事故,工作现场的空气中含氢氰酸不得 超过0.003 mg/L。氰化物保存在独立通风系统的隔 离场所(单独库房)。在氰化物浸出车间、厂房、工地 应有良好的通风换气设备。用餐、饮水前要洗手,工 作完毕应洗澡、更换衣服等。氰化法处理后的污水会 危害人畜、水生动物,要及时处理。处理方法有:漂白 粉法、碱性氯化法、硫酸亚铁一石灰法、电解法、络盐 法、自然净化法、臭氧处理法、离子交换法等。漂白粉 法和碱性氯化法净化效果好,已广泛应用于生产实践

CN一+HOCl—CNCl+OH一

CNCl+20H一—+CN0一+Cl一+H20

(1) (2)

’2CNO一+30CI一+H20埘c02十+N2十+

3C1+20H一

(3)

反应式(1)、(2)中将氰化物氧化成氰酸盐,此过 程只是局部氧化(CN一:C1,=1:2.73),反应式(3)中将 氰酸盐氧化成二氧化碳和氮,此过程为完全氧化(CN一 :C1:=1-6.83)。为使反应尽快完成,须加入过量的 氯,一是将漂白粉配成5%一15%的溶液湿法投药,二 是将漂白粉研为细粒干法投药。一般采用湿法投药。

3氰化物溶液的损失原因

2.2锌矿物的影响

在金矿石中锌的含量通常较低。闪锌矿(硫化 锌)与氰化物溶液发生微弱反应,而氧化的锌化物都能 溶解于氰化物溶液中,生成锌氰络合物。一般来说,锌 矿物对金溶解的影响不如铜矿物强烈,当锌在氰化溶 液中的含量达0.03%一0.10%时,对金的溶解将会产 生影响,从而使氰化物的消耗增高。闪锌矿在氰化溶 液中的溶解为可逆反应:ZnS+4NaCN=Na:Zn(CN)。 +Na,s,当溶液中含有锌氰络合物,特别是zn(Ⅲ)的 锌氰络合物时,金的溶解速度显著提高。锌氰络合物 是一种不稳定的化合物,(K。=2.1×10。1 7),能够分解 氰化钠,反应方程式:Na:Zn(CN)。_÷NaZn(CN)3+ NaCN,这种络合物的存在,不但对金的溶解没有影响, 反而提高了溶液中氰化物的浓度。 2.3铁及砷、锑矿物的影响 铁在矿石呈碱性氢氧化亚铁或硫酸亚铁存在时, 能与氰化物发生反应,但是这些盐类在碱性溶液中不 产生破坏作用,因为溶液中有氧存在的情况下,它们 就能生成不溶性的氢氧化铁。砷、锑是极为有害的杂 质,用氰化法直接处理砷、锑的含金矿石非常困难。 上述的氧化产物都能与氰化物发生反应,使氰化物消 耗量增大,反应方程式:Fe(OH):+2NaCN=Fe

由于氰化溶液与许多铜矿物的作用非常强烈,所 以,一般采用低浓度氰化物来处理铜金矿石。用水冲 洗,用硫酸溶液或铵溶液溶解铜的方法来消除铜。若 铜呈硫化物形式存在,且仅是黄铜矿(CuFeS),则它 在氰化物溶液中的溶解度较小,而当矿石中含有可溶 于氰化物溶液的次生硫化铜时,如辉铜矿(Cu:S)、蓝

溶解度,随着氰化物在溶液中的浓度的提高而增加, 与金不同。所以,可以采用预先使氰化物溶液充氧的 方法(即通入空气),来提高氧在溶液中的浓度,以达 到强化氧化法操作的目的。提高溶液中的含氧量便

1.5

用漂白粉(CaOCl。)、漂白精(Ca(OCI):)或次氯 酸钠(NaOCl)处理含氰污水可达到排放的标准”j,其

反应式如下:

mol/L的稀盐酸溶液,过滤以除去不溶的AgCl等

沉淀物。滤液移入分液漏斗,以1+1的体积比加入 高纯乙醚,然后塞上盖子,在室温下充分振荡萃取,静 置20分钟,此时溶液分为有机相和水相。除去水相, 将有机相以1/2倍的体积加入亚沸水、蒸馏水进行反 萃取,待分层后水相移入烧杯中,并在水浴上加热蒸 发和破坏有机物。至此完成一次萃取。萃取要持续 3次,其他条件均与第一次萃取操作相同。将萃取之 后的溶液配制成酸度为3 mol/L、浓度为70∥L的盐 酸溶液,加入高纯草酸,即可得到光亮的粉末状金。 将金粉末取出放在烧杯中,用3 mol/L高纯盐酸和 10%的高纯硝酸分别煮沸30分钟左右,吸滤金粉。 用二次亚沸水洗涤、干燥,即可获得99.999%的高纯 度金。提纯操作流程为:粗金一制成溶液一萃取一还 原一酸煮水洗、干燥一铸型_÷高纯金¨J。

5.2碱性氯化法

在碱性(石灰或氢氧化钠)条件下,通入氯气处 理,使氰化物完全分解成碳酸气(CO:t)和氮气(N。 T),其反应如同加漂白粉时一样,它们都能使含氰 污水达到排放标准,而处理成本却比漂白粉低。其理 论比值局部氧化是CN一:C1,:CaO=1:2.73:2.15、 CN一:C1::NaOH=1:2.73:2.15;而全部氧化阶段的 比值是CN:C12:CaO=1:6.83:4.31、CN一:C12: NaOH=1:6.83:6.20。但在实际加药量中要大于理 论值,因污水中往往还含有其他耗氯物质,一般用石 灰或氢氧化钠使污水的pH值保持在7.5~10.5,呈 碱性,通常先加碱、后加氯,因CNCl在碱性溶液中水 解快且较彻底。同时考虑到废液中余氯过多,应加入 少量的硫酸联胺进行处理。

剂、草酸做还原剂,可获得99.999%的纯金。经提纯的金进行杂质检验,完全达到了高纯试剂要求的技术指标。目的是配合当前 单位、个体采金的需要,以提高其工作效率及经济效益。 关键词:金;氰化法;氰化物溶液;溶解度;络合物;提纯 中图分类号:TD953 文献标识码:B 文章编号:1005-2518(2009)03-0060-04

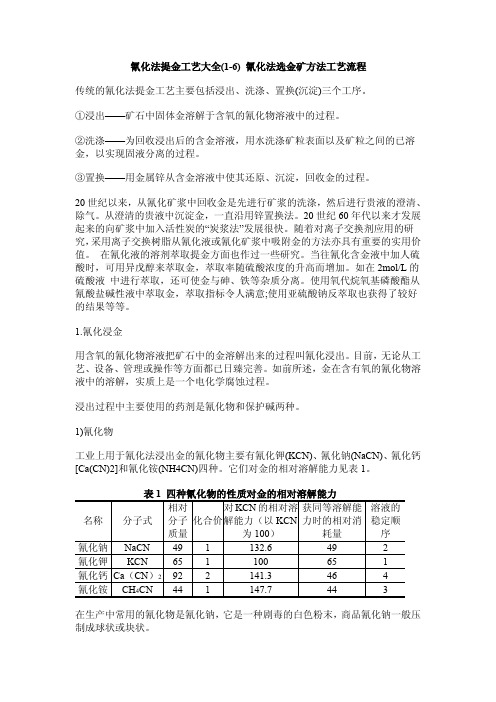

裹1 铜矿物在0.099%NaCN溶液中的溶解度

前,应进行氧化焙烧(800℃>和洗矿,使FeS:转变成 不溶性的Fe:O,,而且还能除去矿石中的砷、锑等有 害杂质和有机碳,而难氧化的硫化铁则应先用碱液浸 出,使Fe(OH):转变成Ve(OH),沉淀。 含砷金精矿多元素分析结果H o,如表2所示。从 表中可知,精矿中金品位较高,银品位较低,砷、硫与 锑、碳等有害元素含量也很高。精矿中除金外,其他 元素均无工业回收价值。

可加速氰化反应的过程,并能增加金的浸出率10% 一15%,同时,增加溶液的含氧量对处理含金矿石中 的金与脉岩呈连生体的颗粒特别重要,因为这种呈连 生体的金在氰化物溶液中溶解缓慢,使金的浸出率降

低‘1|。

2杂质对金溶解的影响

在氰化法堆浸过程中,矿石中往往存在着铜、锌、 铁的氰化络合物以及硫化氰酸盐和其他杂质,因为这 些化合物几乎都溶于氰化物溶液中。当铜和锌等氰 络合物在浓度很大时,将使氰化溶液对溶解金的活性 降低,这样会造成氰化物的大量损失。因此,在进行 氰化处理之前,应该采取必要的措施…。

收稿日期:2008—12-25;修订日期:2009-02—16. 作者简介:吴再民(1966-),男,工程师,从事基础地质、采矿、选矿及矿产地质调查工作.E.mail:wu.zai.rain@163.tom.

万氰化法提金及高纯度金的提纯

61

铜矿(2CuCO,・Cu(OH):),就必须用浮选法除去。 因为它们在氰化过程中溶解度最大,将消耗大量的氰 化物。为了使氰化顺利进行,在生产过程中,将氰化 原矿中铜的含量控制在0.10%以下‘3|。铜矿物在 0.099%NaCN溶液中的溶解度,如表1所示。

第17卷第3期 2009年6月

曾酬学毂鑫

GOLD SCIENCE AND TECHN01.OGY

V01.17

No.3

Jun.2009

氰化法提金及高纯度金的提纯

吴再民,复金成

黑龙江省地质勘查局703队勘查院,黑龙江哈尔滨150300

摘要:以氰化法提金的原理为基础,综合分析矿石中金的堆浸,收集有关采金实践经验,论述了氰化法提金中金溶解的原理,杂 质对金溶解的影响,氰化物溶液的稳定性以及氰化物污水的处理等问题。以99.9%的金作为原料,经王水溶解,用乙醚做萃取

表2

元素

Au/g・t一1

广西含砷金精矿多元素分析

Cu 0.087 As 13.31 Pb 0.86 zn 0.97 CaO 1.02 S 9.4.25 Fe 29.74 C 3.60

含量/%132.50 元素Au/g・t一1 含量/%28.02

Sb 7.28

MgO 4.66

A1203 3.49

Si02 11.08

(CN)6,FeS04+6 NaCN=Na4[Fe(CN)6]+Na2S04.

黄铁矿在氰化物溶液中溶解度很小,而有时黄铁 矿在磨矿时有明显的氧化,这样氰化法处理时,药剂 消耗量将会增加,此时易氧化的硫化铁矿在氰化之

5安全措施及污水处理

接触有剧毒的氰化物,必须遵守安全操作规程。

万方数据

62

WU

Zaim流ef。1.:Cya。抛fi。眈。£。d Gold。以凰£Ⅲt P。re G0fd

金是质软、延展性极强且具强金属光泽的金黄色 金属。易溶于王水、氰化碱等溶液,不溶于酸,比重为 19.32,熔点1 063℃,沸点2 807℃,目前发现的金的 主要矿物有自然金,金的硫化物、硒化物、碲化物、锑 化物,银金矿,金常与银共生,并与黄铁矿、方铅矿、毒 砂、闪锌矿、黄铜矿、黝铜矿、辉钼矿等矿物关系密切, 常和它们连生在一起。

中。 5.1漂白粉法

效益,因而要因地制宜、循序渐进地制定提金流程,根 据矿物性质的可浸性实验,作为浸金流程依据,同时学 习国内外先进技术,不断完善生产中的不足,使金的 选、冶达到先进水平,使单位或个体企业充满活力。

7提纯

用事先经化学或光谱分析的99.9%的金作为原 料,将其加工为薄片,切成小条,置于烧杯中,加3—4 倍的王水进行溶解,然后加热浓缩,驱走游离的硝酸, 当蒸至原体积的1/4~1/5时,加高纯盐酸继续浓缩 体积,最后控制约含金量为1009/L、酸度为

4氰化物溶液的浓度选择

通常使用的氰化物溶液的浓度由高到低,分几批 进行浸出。首先是浓氰化物溶液,为0.1%~0.2% NaCN;其次是中浓度的氰化物溶液,为0.05%~ 0.08%NaCN;最后用弱浓度的氰化物溶液,为 0.03%~0.06%NaCN。通过尾砂层的氰化物溶液总 量为干矿砂重量的0.8—2倍(通常为1.5倍)。总量 以及各批氰化溶液的浓度与数量取决于矿石及矿物的 性质和数鼍,一般是根据实验来确定其最佳用量,从而 制定出适合于本矿区矿石性质的浸出工艺。