鲁奇MTP工艺精馏塔再沸器控制方式的优化

关于MTP 二套反应系统与分离系统优化的评估及建议

关于MTP 二套反应系统与分离系统优化的评估及建议由于德国鲁奇公司是一家以开发煤化工技术的专业公司,其开发的mtp技术在世界上具有领先地位,但由于其在烯烃分离方面经验和技术贮备不足,通过一期项目,可以明显的看到,鲁奇mtp分离系统与传统烯烃分离工艺相比流程长,过于复杂,能耗高,存在不合理之处。

但是鲁奇mtp分离系统与反应系统物料往返较多,后系统分离出的很多物料作为前面反应系统的进料,通过与新鲜甲醇/二甲醚进料混合反应定向生产丙烯,达到丙烯的高选择性。

工艺上分离系统与反应系统深度交叉,互有关键物料进出,技术上分离系统作为mtp专利技术整体捆绑在一起,如何对分离系统进行拆分,评估如下:1 鲁奇mtp反应系统与分离系统的界面1.1 mtp反应的特点鲁奇mtp反应采用的是zsm-5分子筛催化剂,新鲜的甲醇/二甲醚混合进料在此催化剂的作用下反应生产的是混合烯烃和混合烷烃(水占72.5%),混合烯烃中以乙烯、丙烯、丁烯和戊烯为主,其中以丙烯和乙烯含量最高,分别为6.95%和3.94%(总质量比);混合烷烃中以甲烷、丁烷、戊烷、己烷为主,含量分别在1.05%~2.73%之间。

由此可见,单纯以新鲜的甲醇/二甲醚作为进料,单程反应中并不能生成绝对高含量的丙烯产物,必须将混合反应物中低于c3和高于c3的烯烃和烷烃返回反应系统进行再反应,以获取高的丙烯含量的反应物。

因此高含量的丙烯产物一方面来自于新鲜的甲醇/二甲醚进料转化,另一方面来自于返回的低于c3和高于c3的烯烃和烷烃的再反应。

所以,在鲁奇设计的mtp反应系统中有大量的轻质烃和重质烃从分离系统返回来参与反应。

1.2 鲁奇mtp分离特点及不足1.2.1 分离系统中需要返回的物料量较大,分离的精度要求较高。

由于需要获得丙烯高转化率,使分离系统的物料参与反应,故需要大量的满足反应要求的分离物料返回到反应器中进行反应。

1.2.2 采用深冷分离工艺,逐级分离混合物中的各级组分,尤其是需要返回反应系统的组分,分离的流程较长、能耗高。

鲁奇MTP反应单元操作初探

鲁奇MTP反应单元操作初探摘要:在鲁奇MTP技术中,反应单元是装置的核心,但是,在操作过程中存在着MTP反应单元操作控制手段的单一,导致不能有效地保护催化剂,严重地制约着丙烯收率的提高和经济效益的增加。

经过对生产工艺的技改和操作控制的优化,从而解决了反应单元操作控制手段的不足,延长了MTP反应单元的运行周期,提高了综合效益。

关键词:鲁奇MTP 反应单元操作优化提高效益大唐内蒙古多伦煤化工有限责任公司煤基烯烃项目引进鲁奇MTP技术,共设置一台DME反应器和三台MTP反应器,日处理精甲醇5000吨。

自2011年1月份投料试车以来,MTP反应单元进行了工艺改造,取得了MTP反应单元操作的成功经验,确保装置“安、稳、长、满、优”目标的实现。

一、MTP反应单元工艺原理1.DME反应原理反应部分的第一步是用来自甲醇分厂的精甲醇为原料,在一级绝热固定床反应器(DME反应器R-60111)中,利用固体催化剂,甲醇蒸气按照下述的反应方程式进行脱水反应,在氧化铝催化剂表面上转化为二甲醚(DME),并放出热量:2CH3OH(甲醇)→CH3OCH3(DME)+H2O-23.4KJ/mol催化剂的特征是高活性和高选择性,反应几乎能够达到热力学平衡状态。

该反应为放热反应,反应平衡与操作压力无关。

2.MTP反应原理反应部分的第二步是以DME反应器生成的二甲醚、未反应的甲醇,来自工艺蒸汽塔的工艺蒸汽以及从精制单元循环回的HC化合物为原料,在450~480℃,0.13MPa压力下,在固定床反应器(MTP反应器R-60151AB/C)中生成以丙烯为主的烃类,其中丙烯产率约为70%,部分未反应的原料被循环回反应器的入口。

MTP反应为甲醇、二甲醚在一定的压力、温度、空速下通过硅酸铝沸石分子筛催化剂脱水、异构、低聚等作用转化为C11以下的烃类。

反应可简化为:3.再生原理当MTP反应器内的DME/甲醇转化率降至期望值(90%)以下时,必须再生催化剂。

浅谈甲醇制丙烯(MTP)进料降级节能降耗

丙烯是大宗化学品中最为重要的品类之一。目

此利用专业软件对 工 艺 流 程 进 行 模 拟,通 过 流 程 模

前为止,世界丙烯的 主 要 来 源 仍 然 依 赖 石 脑 油 蒸 汽

型进行设定,把最终 甲 醇 制 丙 烯 的 数 量 和 质 量 进 行

裂解,而另外 的 主 要 途 径 如 丙 烷 脱 氢 (

99% 和 95% 时,主要反应差异是 在 进 出 口 物 料 流 量

中,数据差异 大 约 在 0

.32% ,但 是 实 际 转 化 过 程 中

预反应器内甲醇和二甲醚差异概率可以忽略不计。

收稿日期:

2022-05-31

· 116 ·

Copyright©博看网. All Rights Reserved.

后按照要求控制压缩机新鲜气和入合成塔生产循环

气参数,避免在合成塔处理中副反应的产生。其次,

在蒸馏工艺中。需 要 控 制 预 备 塔 预 后 水 含 量,根 据

工艺设计要 求 进 行 降 低 控 制 在 6% ,避 免 蒸 馏 工 艺

中脱盐水消耗过 多。 再 次,对 预 备 塔 内 的 蒸 气 量 进

机杂质进行去除处 理,以 此 使 现 有 的 甲 醇 能 够 满 足

添加稀Байду номын сангаас剂,此时需要添加一定的水,通过水的添加

制丙烯工艺需求,保证获得较高纯度的获得精甲醇。

使生产工艺内各段 反 应 器 内 的 温 度 得 到 控 制,尽 可

在对精甲醇进行产 品 质 量 考 核 时,主 要 是 分 析 产 品

能使整个生产工艺 提 升 丙 烯 转 化 率,根 据 这 些 环 节

烯的工艺技术路线将有着巨大的发展前景。

2 甲醇制丙烯工艺中甲醇进料降级节能降耗分析

鲁奇工艺技术

鲁奇工艺技术鲁奇工艺技术是一项能够有效改善油气田注水效果的技术,被广泛应用于油田石油开发过程中,能够显著提高油田的开采效率。

鲁奇工艺技术采用了先进的注水技术和设备,能够实时地对注水参数进行监测和调整,从而达到更好的注水效果。

鲁奇工艺技术的核心是水驱油层的调整和控制。

在传统的水驱开采过程中,由于油层中存在着一定的渗透率差异,注入的水往往会形成较大的渗透率通道,导致注入水很快通过通道流入井底,造成油井采收率低下。

而鲁奇工艺技术则可以通过控制注水参数的变化,调整和控制不同渗透率区域的注水情况,从而实现更加均匀和有效的注水。

鲁奇工艺技术主要包括三个方面的内容,分别是实验室测试、数值模拟和现场应用。

实验室测试主要是针对油层的物性参数、渗透率和吸水能力等进行测试和分析,为后续的数值模拟提供数据支持。

数值模拟则是根据实验室测试的数据,采用相关数学模型和计算方法,对注水过程进行模拟和预测。

最后,通过现场应用,将模拟和预测的结果应用到实际油田开采中,实施鲁奇工艺技术。

鲁奇工艺技术的主要优势在于它能够实时监测和调整注水参数,从而适应油层的变化和不均匀性。

通过实时监测油田的物性参数和渗透率,可以及时发现油井的问题和异常情况,并通过调整注水参数来解决。

这种实时调整可以有效地提高油田的采收率,并减少注水工艺中的浪费。

此外,鲁奇工艺技术还具有工艺简单、操作方便、成本较低等优势。

它不需要复杂的设备和操作,只需要对注入水的温度、压力和流量等参数进行实时监测和调整。

因此,它可以很方便地在各种油田开采工艺中应用,具有较高的适用性和广泛性。

总之,鲁奇工艺技术是一项能够显著提高油田开采效率的技术。

它通过实时监测和调整注水参数,实现了更好的注水效果和采收率。

同时,它具有工艺简单、操作方便、成本较低等优势。

随着技术的不断进步和应用的推广,相信鲁奇工艺技术将在油田开采领域得到更广泛的应用和推广。

鲁奇MTP工艺中水带油问题的解决方案

括 工艺蒸 汽塔 4th工 艺废水 ,甲醇 回收塔 12t h / 1 /

工 艺废水 , 氧化 物萃 取塔 和高低 压火 炬罐 4th工艺 /

废水 。 经检 测 , 该废 水含油质 量分数 1 % 则每小时 有 0, 1 油进入公 用工程 污水处理 系统 , 有公用工 程污 2t 现 水处 理系统无 法处理上 述废水 , 严重 制约 M P 置长 T装 周 期稳定运 行和影 响全 厂污水平衡 。

第 2期 ( 第 19 ) 总 5期 21 0 2年 4月

煤 化 工

C a e c lI d s o lCh mia n u

N . T t N .5 ) o2 o l o19 ( a

Ap .2 2 r 01

鲁奇 MT P工艺 中水 带油 问题 的解决 方案

高秀娟, 秀娟等 : 鲁奇 MT P工 艺中水带油 问题 的解 决方案

一3 一 7

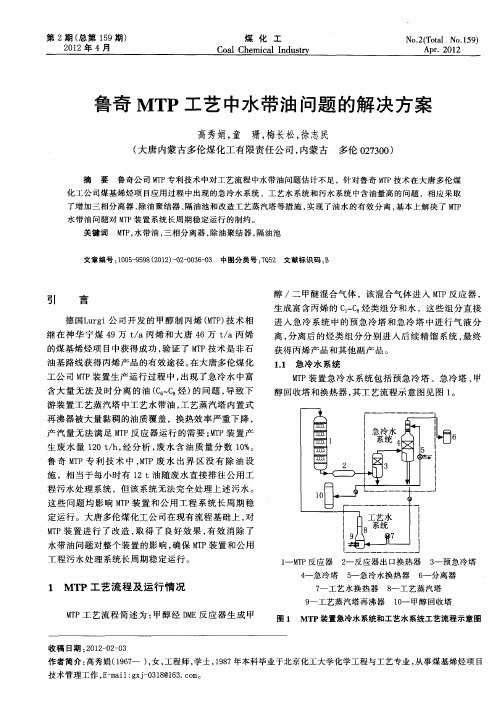

M P反应 产物 气 相 烃类 和水 蒸 气 离 开 M P反应 T T 器, 经换 热器 冷却 至 10℃后 进入 预 急冷塔 , 9 由急 冷 水冷却 到 5 5℃ ,气 相烃类组 分从预 急冷塔 塔顶 出 口

醇 /二 甲醚混 合气体 ,该混合 气体进 入 M P反应 器 , T

生成富含丙 烯 的 C C 烃类组 分和水 ,这些组 分直接 1 。 - 进入 急冷 系统 中 的预急冷 塔 和急冷 塔 中进行 气 液分

继 在神 华 宁煤 4 9万 t a丙烯 和大 唐 4 / 6万 t a丙烯 / 的煤基 烯烃项 目中获得成功 , 验证 了 M P 术是非石 T技 油基路 线获得 丙烯产品 的有效 途径 。 在大唐多 伦煤化 工公 司 M P 置生产运行 过程 中 , T装 出现 了急冷水 中富 含 大量 无法 及时 分离 的油 (sC 烃 ) C- 。 的问题 , 导致 下 游 装置工艺蒸 汽塔 中工 艺水带油 , 工艺 蒸汽塔 内置式

LurgiMTP工艺的技术经济分析

煤质与煤化工Lurgi MTP工艺的技术经济分析何海军1,韩金兰2,王乃计1,肖翠微1,范 玮1,苗 鹏1 (11煤炭科学研究总院北京煤化工研究分院,北京 100013;21宁夏哈纳斯天然气有限公司,宁夏银川 750001)摘 要:介绍了L urgi M TP工艺及其发展历程和现状。

经济分析表明,采用L urgi M TP反应器和南方化学集团公司(德国)的高选择性沸石基催化剂,从廉价的煤炭制备高价的丙烯及汽油、L P G 等副产物在经济上是有吸引力的。

关键词:L urgi M TP;技术经济分析;丙烯;煤中图分类号:F407 文献标识码:B文章编号:100727677(2006)0320045203 T echnical and economic analysis on Lurgi MTP technologyH E Hai2jun1,HAN Jin2lan2,WAN G Nai2ji1,XIAO Cui2wei1,FAN Wei1,MIAO Peng1(1.B ei j ing Research I nstit ute of Coal Chemist ry,China Coal Research I nstit ute,Bei j ing100013,China;2.N ing xia Hanas N at ural Gas Corporation L t d.,Yinchuan750001,Chi na)Abstract:The development and status of L urgi M TP technology is presented in this paper.The economic analysis shows that it is feasible and competitive to produce high2value propylene,gasoline and L P G f rom cheap coal,with the adoption of L urgi M TP reactor and high2selectivity zeolite catalyst produced by Nanfang Chemical Group(Germany).K ey w ords:L urgi M TP;technical and economic analysis;propylene;coal1 概 述丙烯是乙烯以外最重要的烯烃,用量仅次于乙烯。

精馏塔工艺优化催

精馏塔工艺优化催精馏塔工艺优化催的主要目标是提高工艺效率,降低生产成本,并确保产品质量的稳定性。

通过研究和实践,我们发现了一些可以用于优化精馏塔工艺的关键因素,以及一些值得注意的注意事项。

本文将从以下几个方面详细讨论精馏塔工艺的优化催。

首先,我们需要确定适合的塔型和塔板布置。

塔型的选择应该根据产品的特性、生产能力和成本考虑。

不同的塔型对流体流动和传热的方式有不同的要求,因此选择适合的塔型将对工艺效果产生重要影响。

塔板布置的优化也是必要的。

合理的布置可以提高气液两相之间的接触效率,提高塔的分离效率和产品纯度。

其次,需要关注操作参数的优化。

操作参数的设置对精馏塔的效果至关重要。

例如,液位控制应该确保充分液相物料覆盖塔板,以防止干板现象的发生,并保持稳定的回流比。

进料流量和塔底产品的回流比也需要经过合理的优化,以实现最佳的分离效果。

此外,冷凝器的冷却水温度和塔底冷凝器的温度也需要精确控制,以保证产品的品质。

另外,塔内设备的优化也是重要的。

例如,塔顶汽液分离器的设计和选择对于去除部分挥发性组分非常重要。

通过选择适当的分离器设计和维护操作,可以降低产品中非目标组分的含量。

此外,冷凝器和再沸器的设计和选型也需要注意。

根据塔内条件和产品要求,选择合适的设备类型和规格可以提高塔的分离效果。

此外,减少能量消耗也是精馏塔工艺优化的一个重要方面。

通过优化回流比、冷凝水温度和冷凝器下部的排气温度等操作参数,可以降低能耗。

此外,采用节能设备和技术,如利用废热回收系统和采用换热板塔等技术,也能显著降低能源消耗。

最后,需要进行在线监测和定期维护。

通过实时监测塔内参数,如温度、压力和液位等,可以及时发现和解决问题,保证工艺的稳定性。

定期进行设备检查和维护,如清洗和更换堵塞的塔板、修复泄漏等,可以确保设备的正常运行,减少停机时间和维修成本。

总之,精馏塔工艺的优化催旨在提高工艺效率、降低成本并确保产品品质的稳定性。

通过选择适合的塔型和塔板布置,优化操作参数,改善塔内设备,减少能量消耗,并进行在线监测和定期维护,可以实现这些目标。

甲醇制丙烯(MTP)分离工艺的研究与优化

甲醇制丙烯(MTP)分离工艺的研究与优化摘要:MTP装置采用德国鲁奇公司的专有技术,将甲醇罐区来的精甲醇转化为丙烯。

转化过程中还生成少量的乙烯和高碳烯烃等,气体反应物经过急冷后被压缩、精馏,分离出聚合级的产品丙烯供下游PP装置使用,同时副产一定量的混合芳烃、LPG、以及少量的乙烯。

本文主要研究分析的是,如何对甲醇制丙烯(MTP)分离工艺进行优化,进行深入的研究分析,找到存在的问题,然后解决分离工艺实施过程中出现的障碍,提高分离的效率,保障主产物丙烯及副产物乙烯、LPG、混合芳烃、燃料气分离彻底,实现丙烯的有效应用,得到最大的经济效益。

关键词:甲醇;丙烯;分离;工艺;研究;优化;研究分析前言甲醇制丙烯工艺,英文简称就是MTP,在进行分离的时候,常常出现各种各样的问题,导致分离的不彻底,造成了丙烯产品纯度不够,所以需要进行详细的工艺研究分析,提高分离的技术,才能实现丙烯产品的纯度,不会夹杂着较多的丙烷,导致分离效果差,所以分离技术有待改进,需要提高分离的效率,实现提高丙烯产品纯度的目标。

1 甲醇制丙烯发展研究甲醇在制作丙烯的时候,需要进行副产品和丙烯的分离,但是分离工艺存在较多的问题,尤其是在一些重要装置设计和运行的时候,存在非常多的问题,降低了丙烯的纯度,夹杂着较多的副产品如丙烷,使得丙烯在使用的时候,降低了使用价值。

国家化学实验室制作丙烯就是希望能够有效的使用,但是当前的分离技术存在较多的问题,降低了分离的效率,所以需要提高分离水平,才能更好的提高丙烯纯度,实现国家发展需求的目标,为了更好的实现丙烯和副产品的分离,采用的措施是多塔精馏技术,这种技术使用的时候,能够有效的对其他的副产品进行分离,收集到需要的产品,具有非常高的使用价值,方法是在多次筛选之后得出的,不断的进行工艺的模拟,不断的进行优化,实现了较好的分离方案,分离装置由七个塔组成,其中包括一个洗涤塔用于除去CO2。

气相烃在此单元中分离为产物丙烯、乙烯、LPG、混合芳烃,部分产物作为循环烃返回到MTP反应器中。