chapter8_胶料的组成及配合

三元乙丙橡胶配方

三元乙丙橡胶配方

1.基础胶料:

-三元乙丙橡胶(EPDM):100份

-二甲基异戊基四胺(DMC):1.5份

-碳黑:40份

-润滑剂:2份

2.填充剂:

-活性石墨:70份

-沙粉:30份

-粉末硅酸钙:15份

3.加工助剂:

-罗纹状增塑剂:5份

-碱性加工剂:1份

-抗热老化剂:2份

-防黄剂:0.5份

以上配方的详细解释如下:

1.基础胶料:

-三元乙丙橡胶(EPDM)是这种配方的主要成分,质量比例为100份。

EPDM橡胶具有优异的耐候性和耐腐蚀性,可以在各种恶劣环境下使用。

-二甲基异戊基四胺(DMC)是一种交联剂,可以提高橡胶的耐热性和

强度。

碳黑是一种填充剂,可以提供橡胶材料的增强和加强机械性能的效果。

润滑剂的作用是减少胶料的黏性,提高加工性能。

2.填充剂:

-活性石墨是一种高温稳定材料,能够增加橡胶的导电性和抗静电性能。

-沙粉主要是为了增加胶体的硬度和刚性,提高材料的抗拉强度和耐

磨性。

-粉末硅酸钙可以提升橡胶的抗撕裂强度和耐酸碱性。

3.加工助剂:

-罗纹状增塑剂用于提高橡胶的柔韧性和伸展性。

-碱性加工剂的作用是调整橡胶材料的酸碱度,提高其加工性能。

-抗热老化剂可以延长橡胶材料的使用寿命。

-防黄剂的作用是抑制橡胶的老化和变黄。

橡胶加工工艺及配方

橡胶加工工艺及配方一、橡胶加工工艺橡胶加工是指将天然橡胶或合成橡胶通过一系列的加工工艺转变为橡胶制品的过程。

橡胶加工包括混炼、成型、硫化、整形以及后续的后加工。

下面将逐一介绍这些工艺。

1.混炼:混炼是将橡胶与其他配合剂进行均匀混合的过程。

混炼的目的是将橡胶与填料、增塑剂、防老剂、硫化剂等配合剂充分混合,使其形成均匀的胶料。

混炼的方法有机械混炼和硫化混炼两种,其中硫化混炼可以在橡胶中添加硫化剂。

2.成型:成型是将混炼好的胶料加工成所需形状的过程。

成型的方法主要有挤出、压延、注塑和压力成型等。

其中挤出是将胶料挤出成带状或圆形截面的连续均匀条状物,压延是将胶料压成平板,注塑是将胶料注入模具中,压力成型是将胶料放入模具中加热压缩成型。

3.硫化:硫化是橡胶加工中最重要的工艺之一、硫化是通过加热胶料使之与硫化剂发生化学反应,形成交联结构,从而使橡胶具有弹性和耐热性能。

硫化的方法主要有自硫化和热硫化两种。

自硫化是在胶料中添加硫化剂,在室温下反应,需要较长时间。

热硫化是在高温下进行硫化反应,时间较短。

4.整形:整形是将硫化好的橡胶制品进行修整,使其形状和尺寸满足要求。

整形的方法主要有切割、修边、修磨和涂覆等。

5.后加工:后加工是在整形后对橡胶制品进行表面处理,以增加其外观和使用寿命。

后加工的方法主要有涂漆、磨光、抛光、喷漆等。

二、橡胶配方橡胶配方是指将橡胶与各种配合剂按一定比例混合,形成胶料的配方。

橡胶配方的配料包括橡胶本体、填充剂、增塑剂、硬化剂、防老剂、防护剂、促进剂等。

下面将介绍常用的橡胶配方。

1.橡胶本体:橡胶本体是指原料橡胶,可以是天然橡胶或合成橡胶。

常用的橡胶有天然橡胶、丁苯橡胶、丁腈橡胶、氯丁橡胶、丁基橡胶等。

2.填充剂:填充剂是指填充到橡胶中的无机或有机物质,可以改变橡胶的物理和机械性能。

常用的填充剂有炭黑、白炭黑、沉香末、沥青等。

3.增塑剂:增塑剂是指能增加橡胶柔软性和延展性的物质。

常用的增塑剂有塑化油、脂肪酸酯、酸酐和酯类增塑剂等。

胶料的制备-成型-硫化

三、塑炼工艺方法 1、开炼机塑炼(适用于低温塑炼) (1)开炼机 (2)塑炼方法 A、按塑炼次数 一段塑炼―使生胶经一次塑炼达到所要求的可塑度 分段塑炼―一次塑炼12-15分钟,停放4-8h 后, 再 行塑炼,一般为2-4次。 B、按操作方法 包辊塑炼――生胶包在辊筒上,辊缝上方一直有 一定量的堆积胶,并需经常割刀。 薄通塑炼――在辊距小于1.0毫米,生胶连续多次 经过辊缝而获得一定的可塑性。 (3) 一般工艺与过程(为制备质量均一、可塑度较高的塑炼胶) 包辊塑炼――分段塑炼――薄通塑炼 2、密炼机塑炼(适用于高温塑炼) 特点(1)机械作用复杂(转子与腔壁间的剪切和摩擦;转子之间的 撕捏;上顶栓的外压;

(4)硫化压力

a、 压力的作用:提高胶料的致密性,消除气泡; 提高层间粘合;促进胶料在模腔内流动,使胶 料与模具表面贴合紧密。 b、 常用压力 热空气硫化(微波硫化、辐射硫化) 可常压 蒸汽硫化 0.3-0.8MPa 平板硫化 1.5-4.0MPa 液压硫化 80-150MPa

2、压延(生产半成品)

(1) 延生产主要设备:开炼机(预热胶料或

称热炼);向压延机输送胶料的运送装置;压 延机(三辊、四辊);纺织物浸胶、干燥装置; 压延后冷却装置。 (2) 压延物的类型: a、胶片压延 将预热好的胶料压延成一定规格 的胶片 b、压型 将预热好的胶料压延成具有一定断 面形状或表面有某种花纹的胶片。 C、纺织物的贴胶或擦胶 在作为制品骨架的 织物上复合一薄层胶料。

一、 硫化

1、硫化方法 (1) 直接硫化法:直接蒸汽硫化罐

硫化;热水硫化 (2) 间接硫化法:采用卧式硫化罐, 蒸汽通入双层罐壁夹层中。(适用于制 品不宜接触蒸汽的场合) (3) 加压硫化法:平板硫化法;注 压硫化法; 连续硫化法:(无模硫化)热空气连续 硫化;蒸汽管道连续硫化;液体介质连 续硫化;微波连续硫化;辐射硫化。

胶料配方精选

导电填料用量的减少对于导电硅橡胶在工业中的 应用有特殊意义。

图9

PDMS 复合材料的体积电阻与纳米管用量的关系

3

结论

填加极少量的碳纳米管时, 观察到硅橡胶的

物理性能产生了极大变化。尽管对于纳米管表面 和聚合物链之间相互作用的本质还不十分清楚, 但是即使在 0. 05% 的极小填充量下也可以观察 到机械性能的明显提高。这一填料含量是形成电 渗滤网络的阈限。

8

橡胶参考资料

2010 年

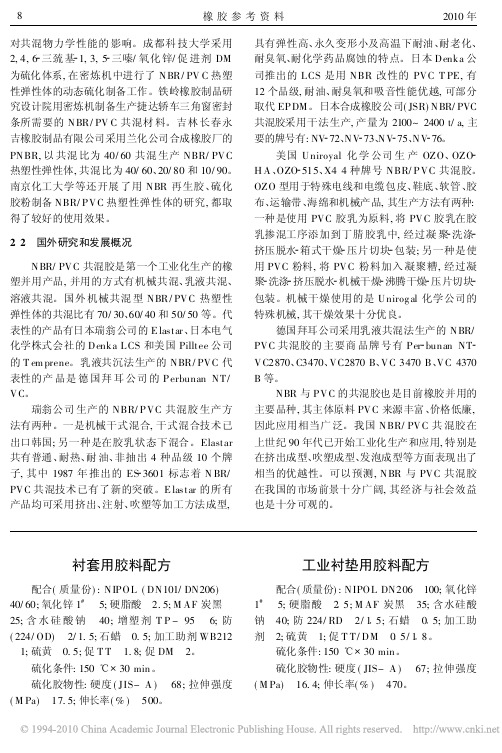

对共混物力学性能的 影响。成都科 技大学采用 2, 4, 6 三巯 基 1, 3, 5 三嗪/ 氧化 锌/ 促 进剂 DM 为硫化体系 , 在密炼机中进行了 NBR/ PV C 热塑 性弹性体的动态硫化制备工作。铁岭橡胶制品研 究设计院用密炼机制备生产捷达轿车三角窗密封 条所需要的 NBR/ PV C 共混材 料。吉林 长春永 吉橡胶制品有限公司采用兰化公司合成橡胶厂的 PNBR, 以 共混 比为 40/ 60 共混 生产 NBR/ PVC 热塑性弹性体 , 共混比为 40/ 60、 20/ 80 和 10/ 90。 南京化工大学等还开展 了用 NBR 再生胶、 硫化 胶粉制备 NBR/ P VC 热塑性弹性体的研究 , 都取 得了较好的使用效果。 2 2 国外研究和发展概况

橡胶原料加工基础知识分解课件

通过化学方法合成,包括丁苯橡 胶、顺丁橡胶、氯丁橡胶等,具 有优异的性能,可满足不同领域 的需求。

橡胶原料性质及应用领域

01

02

03

物理性质

包括颜色、密度、硬度、 弹性等,影响橡胶制品的 性能和用途。

化学性质

包括耐老化性、耐腐蚀性 、导电性等,决定橡胶制 品在不同环境下的稳定性 和使用寿命。

分析了当前不合格品处理流程中存在的问题,如处理效率低下、信 息传递不畅等。

优化方向探讨

从不合格品产生的原因出发,探讨了如何从源头控制、加强检测以及 优化处理流程等方面着手,降低不合格品率,提高产品质量。

04

安全生产管理与环保要求

危险源辨识评估和防范措施制定

危险源辨识

通过对橡胶原料加工过程中可能 存在的危险源进行全面辨识,包 括机械设备、电气设施、化学物

。

演练组织

定期组织员工进行应急演练,提高 员工在紧急情况下的应急处理能力 。

实施情况总结

对演练过程中的问题进行总结分析 ,不断完善应急预案和演练方案, 提高应急预案的针对性和可操作性 。

节能减排政策法规解读及应对措施

政策法规解读

对国家及地方政府发布的节能减排相关政策法规进行解读 ,了解政策要求和标准。

能源消耗统计

对橡胶原料加工过程中的能源消耗进行统计和分析,找出 能源利用效率低下的环节。

应对措施制定

根据政策要求和能源消耗统计结果,制定相应的应对措施 ,如设备改造、工艺优化、能源管理提升等,降低能源消 耗和排放。

05

员工培训与技能提升途径

新员工入职培训内容设计

公司文化

传递公司价值观、使命和愿景 ,帮助新员工快速融入团队。

活动效果评价

第八章 胶料的组成

作为硫化剂使用的硫黄几乎都是粉末状的。 纯度(含硫量)大于或等于99.5%,在室温下较易溶于天然

橡胶,较难溶于顺丁橡胶和丁腈橡胶。 当硫黄用量超过其溶解度时,会发生喷硫现象。

当硫黄的纯度较低及杂质含量较多时,应适当增加硫黄

用量。当硫黄的酸度过大时,会迟延胶料的硫化,并会与碳酸 盐组分作用产生气泡,影响橡胶制品的质量。

天然橡胶是非极性物质,是一种较好的绝缘材料。绝缘体

的体积电阻率在1010~1020Ω·cm范围内,天然橡胶生胶一般为 1015Ω·cm,当天然橡胶硫化后,因引入极性因素,如硫黄、 促进剂等,从而使绝缘性能下降。

天然橡胶是一种非极性物质,它溶于非极性溶剂和非极性

油中。天然橡胶不耐环己烷、汽油、苯等介质,未硫化胶能在 上述介质中溶解,硫化橡胶则溶胀。天然橡胶不溶于极性的丙 酮、乙醇中,更不溶于水中。

橡胶加工工业所用的原料生胶,大多数是固体块状物。

这样在加工成型、硫化时要消耗大量能量,而且生产效率低、

劳动强度大,需要大型设备。同时产品质量由于固态混合的

不均匀性,受到很大影响。所以,近年来人们对热塑性橡胶

和液体橡胶给予了极大的关注。

1. 热塑性橡胶 热塑性橡胶(Thermoplastic Rubber-TPR)也叫 热塑性弹性体(Thermoplastic Elastomer-TPE) 是一类在常温下具有橡胶弹性,而在高温下能像热塑性

范围扩大了,特别是1910年后,由于汽车工业的发展,促使 亟待解决橡胶材料的强度和耐磨性等重要课题。

直到1920年把大量炭黑用于橡胶中以后,才使橡胶的性能

得到全面的提高。炭黑的应用促进了橡胶工业的发展。 随着橡胶消耗量的迅猛增加,天然橡胶已远远不能满足要 求,这就促使用人为的方法去研究、开发合成橡胶。

橡胶配料工序

橡胶配料工序是橡胶制品生产过程中的重要环节,其主要包括以下步骤:

1. 原材料加工:生胶需要切碎并烘干,同时配合剂需要进行粉碎、筛选、溶化、过滤和蒸发等过程。

在这一过程中,生胶和配合剂的烘干温度不得超过70°C,以避免引起燃烧。

2. 配料:将各种生胶、配合剂按配方逐项称量,并存放于容器内,以备混炼。

配料应尽量采用密闭自动称量,以减少粉尘飞扬。

人工配料时,必须轻拿轻放,同时应穿戴好个人防护用品,室内应有吸尘装置,并保持通风良好,以减少各种粉尘对人体的危害。

在完成配料后,就可以进行混炼工序,即将橡胶与其他配合剂进行均匀混合,形成均匀的胶料。

混炼的方法有机械混炼和硫化混炼两种,其中硫化混炼可以在橡胶中添加硫化剂。

完成混炼后,就可以进行成型工序,即将混炼好的胶料加工成所需形状。

成型的方法主要有挤出、压延、注塑和压力成型等。

以上是橡胶配料工序的基本步骤,供您参考,建议咨询专业人士获取更准确的信息。

胶料的基本知识与常用材料

塑料是以合成樹脂為基本成份,再添加各種配合劑,經捏合、切粒 等工藝而塑制成一定形狀的材料。 塑料共有的特性:比重小、機械性能較高、電絕緣性能優異并且化 學穩定性好、耐水、耐油、加工成型方便,原料來源豐富。

2

塑料基本性能

1.體積電阻系數 泄漏電流通過塑料時的阻力稱為體積電阻,電流通 過每1cm3塑料的電阻即為體積電阻系數PV,系數越高,絕緣性 能越好,Ω‧M。 2.擊穿場強 擊穿電壓與塑料厚度之比稱為擊穿場強E, 單位符號 為KV/mm。 3.介電常數 它是表示塑料極性大小的指標,介電常數ε越小,塑 料在電場作用下的極化強度越小,其介質損耗也越小。 4.介質損耗角正切 在交孌電場作用下,塑料中所消耗的級量稱為介 質損耗。常以介質損耗角的正切角值tgδ來表示,介質損耗角正 切tgδ越小,說明介質損耗也越小,塑料的電絕緣性能越好。在高 頻、高壓下使用時,要求塑料的tgδ值不大于千分之幾或萬分之 幾;低壓和一般的絕緣時,塑料的tgδ值則不大于百之幾。 5.耐電暈性 塑料抵抗電暈作用而保持其使用性能的能力.

10

發泡聚乙烯(FMPE)

發泡聚乙烯是一種在聚乙烯塑料中存在有許多封閉均勻的微孔材料,與實 心聚乙烯比較,它的介電常數小,比重輕,技術經濟指標好,因此在通信 電纜中被廣泛使用. FMPE的性能與其發泡度有密切的關係.通常比重,抗張強度,伸長率, 介電常數以及擊穿強度等都隨發泡度的增加而顯著下降. FMPE的體積電阻系數與普通PE相同,但由於FMPE的吸水性較大,故在 浸水或受潮時絕緣電阻會下降,在要求低損失時,押出電線必須進行干燥 處理. 通信電纜的FMPE絕緣要求孔細,數量多,分布均勻一致,彼此間不貫通, 并且表面要光滑平整.

14

乙烯 - 醋酸乙烯酯共聚物 (間稱 : EVA)