第八章生产作业计划

生产运营管理第八章作业计划与调度控制

C

C1

C2

A

D 图8-1:

由C 对n求导,并令 dc 0,可得到经济

批量:

dn

n* 2AD ph

经济批量 对应费用最小值点。

3104

2. 3104 C(n) C1(n) 1.5104 C2(n)

7. 5103

0100 0100

3. 8102

2

广东工业大学管理学院

14

8.1作业计划标准

8.1.1 大量生产的期量标准

④ 保险在制品。

保险在制品是为了避免因个别工序出现意外问题(故障),而导致整条 生产线停工的问题而设置的。

意外问题(故障)包括:设备故障、人员问题、供应问题等。保险在 制品的大小取决于:问题(故障)出现的概率,问题(故障)排除时间,问 题(故障)导致停产损失大小。

的在制品。 ZY QY ;( QY =流水线之间的转移批量);

流水线间运输在制品一般可用流水线之间库存周转在制品占用量来 代替。

③ 库存保险占有量 ( ZB )

库存保险占有量是指为了防止供应流水线发生故障;造成的制品 供应中断而设置的在制品。

ZB TH r

式中:TH = 供应流水线故障恢复时间;

“期”指时间,包括:生产周期、生产提前期、生产间隔期等; “量”指数量,如生产批量、在制品数量等。

不同生产类型,其计划方法不同,因而所用到的期量标准的内容也 是不同的,以下,分别按大批大量生产、批量生产、单件小批生产三 种不同生产类型的期量标准进行分析。

3/5/2021

广东工业大学管理学院

4

8.1作业计划标准

n Rq

式中: q =平均日产量; q D T ;

D=计划期产量; T =计划期工作天数。

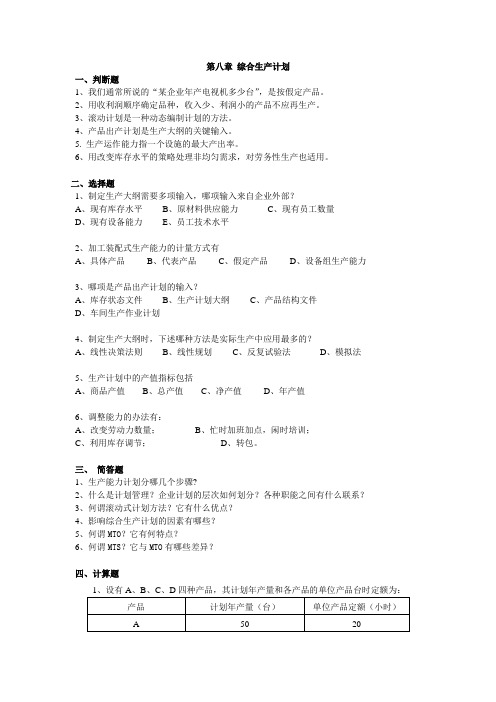

第八章-综合生产计划习题

第八章综合生产计划一、判断题1、我们通常所说的“某企业年产电视机多少台”,是按假定产品。

2、用收利润顺序确定品种,收入少、利润小的产品不应再生产。

3、滚动计划是一种动态编制计划的方法。

4、产品出产计划是生产大纲的关键输入。

5. 生产运作能力指一个设施的最大产出率。

6、用改变库存水平的策略处理非均匀需求,对劳务性生产也适用。

二、选择题1、制定生产大纲需要多项输入,哪项输入来自企业外部?A、现有库存水平B、原材料供应能力C、现有员工数量D、现有设备能力E、员工技术水平2、加工装配式生产能力的计量方式有A、具体产品B、代表产品C、假定产品D、设备组生产能力3、哪项是产品出产计划的输入?A、库存状态文件B、生产计划大纲C、产品结构文件D、车间生产作业计划4、制定生产大纲时,下述哪种方法是实际生产中应用最多的?A、线性决策法则B、线性规划C、反复试验法D、模拟法5、生产计划中的产值指标包括A、商品产值B、总产值C、净产值D、年产值6、调整能力的办法有:A、改变劳动力数量;B、忙时加班加点,闲时培训;C、利用库存调节;D、转包。

三、简答题1、生产能力计划分哪几个步骤?2、什么是计划管理?企业计划的层次如何划分?各种职能之间有什么联系?3、何谓滚动式计划方法?它有什么优点?4、影响综合生产计划的因素有哪些?5、何谓MTO?它有何特点?6、何谓MTS?它与MTO有哪些差异?四、计算题(1)以C为代表产品,将各产品计划年产量折合成代表产品产量。

(2)计算假定产品单位产品台时定额,将各产品计划年产量折合成假定产品产量。

2、中储物资公司生产A、B两种产品。

两种产品都可库存,并且一个单位的A产品每月平均维持库存费为2元,而B产品则为4元。

表8-1给出了公司今后六个月的需求预测。

该公司的三个加工生产A、B两种产品的工时定额如表8-2所示。

(1)若X加工中心按照预测生产A、B两种产品,请确定X加工中心的工作负荷。

(2)为制定均衡工作负荷,考虑到B产品的单位维持库存费用是A产品的两倍,所以计划制定者决定按B产品的预测量进行生产,并打算合理安排A产品的生产,以使X加工中心的工作总负荷始终高于6个月的平均值。

生产运作管理_第八章_综合生产计划

80 ×20/8 =200人

(242008720) /(252-109) = 108.25件/日 〔 108.25×20/ 8〕=271人 271×8/20 =108.4件/日

21300

14200

总费用= 143775+ 35500=179275元

143775

35500

第三步:方案的比较选择

(1)改变工人数量:总费用=200000元 (2)利用库存调节:总费用= 209253元 (3)采用混合策略:总费用 =179275元

库存下降 时间

利用库存调节方式应对需求波动的计划策略

产 量 ( 千 件 )

40 37.5 32.5 30 27.5 25 22.5 20 17.5 15 12.5 10 7.5 5 2.5

需求量累计线 累计需求量>累计生产量

生产量累计线

累计生产量>累计需求量

0

1

2

3

4

5

6

7

8

9

10

月份

需求波动情况下保持生产率不变的计划策略

二、综合生产计划的编制程序

市场需求预测 确定经营目标 利润、市场占有率… 线性规划法 销售收入利润分析法 量本利分析法 …… 制定初步候选方案 •企业生产的外部条件 •企业生产的内部条件 方案比较 利润、成本、生产 均衡性、库存… 处理非均匀需 求的策略

初步计划

生产能力 外部协作 生产技术准备工作 销售及利润指标 ……

产 量 ( 千 件 )

40 37.5 32.5 30 27.5 25 22.5 20 17.5 15 12.5 10 7.5 5 2.5

需求量累计线 生产量累计线

0

1

定货生产

125

8

第八章 单件小批定货生产类型的生产 组织及生产作业计划

§8.1单件小批定货生产类型的特征 §8.2单件小批定货生产类型的生产组织形式 §8.3单件小批生产的期量标准生产作业计划

1

§8.1单件小批定货生产类型的特征 单件小批定货生产类型的特征

一 定货生产与备货生产 ●备货生产:企业在市场预测、市场需求的基础上, 按自己制定的生产计划组织生产,生 产的多是通用产品。 ●定货生产: 根据用户的定单去组织生产 单件小批定货生产: 指的是单件小批专用产品的生产 单件小批定货生产的主要特征 (1)订单的随机性 (2)产品的专用性 (3)生产的一次性

2

二

§8.2单件小批定货生产类型的生产组 单件小批定货生产类型的生产组 织形式

一 二 1 传统方式—采用工艺专业化的生产组织形式 从产品分析入手的生产组织形式 大件生产单元 ● 加工对象:重量重、体积大的大型零部件 ● 组织形式:将企业中的大型设备组建形成大型零部件的封闭生产 ●优 点:可减少大件运输工作量,大大简化生产管理工作 柔性生产系统或柔性生产单元 ● 加工对象:是承担主要功能,对产品质量性能起决定性作用的关键件 ●组 成:①以加工中心、数控机床取代通用设备、万能工装 ②柔性生产系统 ●优 点:节省工装设计、制造时间、缩短加工周期、提高生产率; 简化管理工作 成组生产单元 ● 加工对象:占产品中比重最大的一般中小型零件 ● 组织形式:成组生产单元 标准件生产单元 ● 加工对象:标准件 ● 组织形式:①外购 ②成批或大批生产

5

7

8

9

10

…

1 生产周期法

概念:在保证交货日期和缩短生产周期的前提下,协调各 概念 生产车间的生产,并通过绘制生产周期图表来确定 生产任务的方法 合同谈判阶段

第8章综合生产计划

库存信息

物料需求计划

时间能力计 划

能力需求计划 ( CRP )

物料清单

BOM

工艺文件

车间作业计划

物资供应计划 ( PM )

Harlen Meal 分层生产计划系统的决策顺序

工厂覆盖区域 和产品类的 年度预测

产品类、产品 族和备件品目 月度预测

库存控制 子系统

工厂/产品 分配子系统

LRP

产品类综合 计划子系统

需求的调节

• 方法 • 1、提供价格诱导刺激需求 • 2、高峰需求时期的延期交货 • 这种策略仅在顾客愿意等待且不减少其效

用或不取消其订货条件下适用 • 3、导入互补产品 • 设法使不同产品的需求“峰”和“谷“错

开

综合生产计划采取的策略

1)追逐策略 ( Chase strategy)(实质是改变生产率) 当订货变动时,雇佣或解雇工人,使产量与订货相一致。 稳定的劳动力水平——变化的工作时间 通过柔性的工作计划或加班改变工作时间,进而改变产量

主要目的:明确生产率、劳动力人数和当前 库存的最优组合

描述:在已知计划期内,每一时段 t 的需 求预测量为 Ft,以最小化生产计划期内的成本 为目标,确定时段 t=1,2,… T 的产量 P , 库存量,劳动力水平Wt

综合生产计划考虑的成本项目

正常生产成本:是计划期内生产某一产品的 固定与变动成本; 加班成本:加班工资; 改变生产率成本:雇佣、培训与解雇人员的 成本。 库存成本:主要组成部分是库存占用资金的 成本。 缺货成本:包括由延期交货引起的赶工生产 成本、失去企业信誉和销售收入的损失。

2)平准策略 ( Level strategy ) (实质是稳定生产率) • 可以用浮动的库存量、订单积压和减少销售来消化缺货与

《生产运作管理》第三版 课后选择判断答案 陈荣秋

生产运作管理第三版高等教育出版社陈荣秋等著注:只包含判断题和选择题第一章绪论判断题:1.制造业的本质是从自然界直接提取所需的物品。

错2.服务业不仅制造产品,而且往往还要消耗产品,因此服务业不创造价值。

错3.服务业的兴起是社会生产力发展的必然结果。

对4.有什么样的原材料就制造什么样的产品,是输入决定了输出。

错5.生产运作、营销和财务三大职能在大多数的组织中都互不相干地运作。

错6.运作管理包括系统设计、系统运作和系统改进三大部分。

对7.生产运作管理包括对生产运作活动进行计划、组织和控制。

对8.运作经理不对运作系统设计负责。

错9.加工装配式生产是离散性生产。

10.订货型生产可能消除成品库存。

对11.纯服务业不能通过库存调节。

对12.准时性是组织生产过程的基本要求。

对13.企业的产出物是产品,不包括废物。

错选择题:1.大多数企业中存在的三项主要职能是:BA)制造、生产和运作B)运作、营销和财务C)运作、人事和营销D)运作、制造和财务E)以上都不是2.下列哪项不属于大量生产运作?AA)飞机制造B)汽车制造C)快餐D)中小学教育E)学生入学体检3.下列哪项不是生产运作管理的目标?EA)高效B)灵活C)准时D)清洁E)以上都不是4.相对于流程式生产,加工装配式生产的特点是:AA)品种数较多B)资本密集C)有较多标准产品D)设备柔性较低E)只能停产检修5.按照生产要素密集程度和与顾客接触程度划分,医院是:CA)大量资本密集服务B)大量劳动密集服务C)专业资本密集服务D)专业劳动密集服务E)以上都不是6.以下哪项不是服务运作的特点?CA)生产率难以确定B)质量标准难以建立C)服务过程可以与消费过程分离D)纯服务不能通过库存调节E)与顾客接触7.当供不应求时,会出现下述情况:DA)供方之间竞争激化B)价格下跌C)出现回扣现象D)质量和服务水平下降E)产量减少第二章企业战略和运作策略判断题:1.当价格是影响需求的主要因素时,就出现了基于成本的竞争。

生产作业计划的内容

生产作业计划的内容生产作业计划。

生产作业计划是指根据生产计划和生产任务,结合生产资源、生产能力和生产条件,制定合理的生产作业计划,确保生产任务按时、按质、按量完成的一项重要工作。

生产作业计划的编制需要考虑生产资源的合理利用、生产作业的流程安排、生产任务的分解和分配等因素,以达到提高生产效率、降低生产成本、保证生产质量的目的。

首先,生产作业计划的编制需要充分考虑生产资源的合理利用。

生产资源包括人力、物力、财力等方面的资源,而这些资源的合理利用对于生产作业计划的制定至关重要。

在编制生产作业计划时,需要充分考虑各项资源的投入和产出,合理安排生产作业流程,以最大程度地提高资源利用率,降低生产成本。

其次,生产作业计划的编制需要合理安排生产作业的流程。

生产作业流程的合理安排对于提高生产效率、保证生产质量具有重要意义。

在编制生产作业计划时,需要结合生产设备、生产工艺和生产条件,合理安排生产作业流程,避免生产过程中的瓶颈和浪费,确保生产任务的顺利完成。

此外,生产作业计划的编制需要对生产任务进行合理的分解和分配。

生产任务的合理分解和分配是生产作业计划的基础,也是保证生产任务按时、按质、按量完成的关键。

在编制生产作业计划时,需要将生产任务细化为具体的生产工序和生产任务,合理分配给相应的生产岗位和生产人员,确保每个生产环节都得到充分的考虑和安排。

总之,生产作业计划的编制是一项复杂而又重要的工作,需要全面考虑生产资源的合理利用、生产作业流程的合理安排和生产任务的合理分解和分配。

只有在这些方面做到完善,才能确保生产任务按时、按质、按量完成,提高生产效率,降低生产成本,保证生产质量。

因此,对于生产企业来说,加强生产作业计划的编制工作,提高生产作业计划的质量和效率,对于提升企业的竞争力和市场地位具有重要意义。

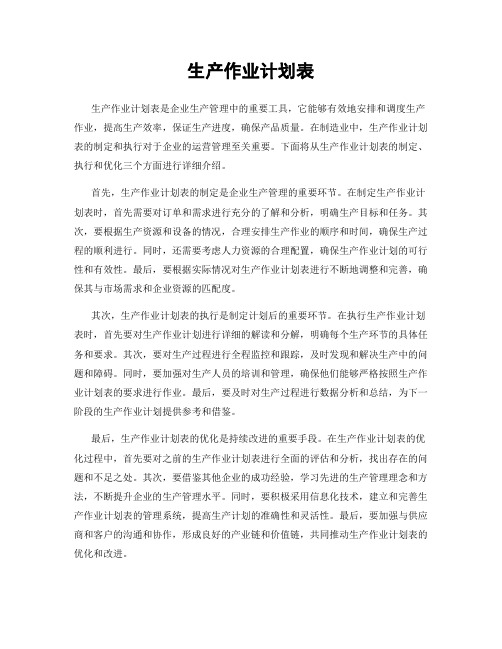

生产作业计划表

生产作业计划表生产作业计划表是企业生产管理中的重要工具,它能够有效地安排和调度生产作业,提高生产效率,保证生产进度,确保产品质量。

在制造业中,生产作业计划表的制定和执行对于企业的运营管理至关重要。

下面将从生产作业计划表的制定、执行和优化三个方面进行详细介绍。

首先,生产作业计划表的制定是企业生产管理的重要环节。

在制定生产作业计划表时,首先需要对订单和需求进行充分的了解和分析,明确生产目标和任务。

其次,要根据生产资源和设备的情况,合理安排生产作业的顺序和时间,确保生产过程的顺利进行。

同时,还需要考虑人力资源的合理配置,确保生产作业计划的可行性和有效性。

最后,要根据实际情况对生产作业计划表进行不断地调整和完善,确保其与市场需求和企业资源的匹配度。

其次,生产作业计划表的执行是制定计划后的重要环节。

在执行生产作业计划表时,首先要对生产作业计划进行详细的解读和分解,明确每个生产环节的具体任务和要求。

其次,要对生产过程进行全程监控和跟踪,及时发现和解决生产中的问题和障碍。

同时,要加强对生产人员的培训和管理,确保他们能够严格按照生产作业计划表的要求进行作业。

最后,要及时对生产过程进行数据分析和总结,为下一阶段的生产作业计划提供参考和借鉴。

最后,生产作业计划表的优化是持续改进的重要手段。

在生产作业计划表的优化过程中,首先要对之前的生产作业计划表进行全面的评估和分析,找出存在的问题和不足之处。

其次,要借鉴其他企业的成功经验,学习先进的生产管理理念和方法,不断提升企业的生产管理水平。

同时,要积极采用信息化技术,建立和完善生产作业计划表的管理系统,提高生产计划的准确性和灵活性。

最后,要加强与供应商和客户的沟通和协作,形成良好的产业链和价值链,共同推动生产作业计划表的优化和改进。

综上所述,生产作业计划表的制定、执行和优化是企业生产管理中的重要环节,它能够有效地提高生产效率,保证生产进度,确保产品质量。

只有不断完善和优化生产作业计划表,企业才能在激烈的市场竞争中立于不败之地,实现可持续发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

B 4 6 4+4=8 2

平均流程时间=43/5=8.6

D 6 9 8+6=14 5

6

0

1

蓝

9

8

6

0

• 方案1:白-灰-红-蓝 T-setup=12 方案2:蓝-红-灰-白 T-setup=20

排序中常用的几个概念

• 工件(Job):服务对象; • 机器(Machine、Processor):服务者。

如: • n个零件在机器上加工,则零件是工件,设备

是机器;

• 工人维修设备,出故障的设备是工件,工人 是机器。

Pi pij j 1

m

Wi----工件i在系统内的等待时间,Wi

wij

j 1

wij----工件i在机器j前的等待时间, j=1,…,m

• Ci----工件i的完成时间, 在工件都已到达的 情况下, Ci= Pi+ Wi

• Fi----工件i的流程时间,在工件都已到达

的情况下, Fi= Pi+ Wi

4

L=1

Pi1

1

2

6

3

Pi3

4

5

8

2

L=2

Pi1+pi2

9

6

8 12

Pi2+pi3

12

9 10 11

• L=1,按Johnson算法得到加工顺序(1,2,3,4),Fmax=28 • L=2,按Johnson算法得到加工顺序(2,3,1,4), Fmax=29 • 取顺序(1,2,3,4)为最优顺序。

• Li----工件i的延误时间, Li= Ci- di , Li<=0

按期或完成提前;

•

Li>0 延误

• Ti----工件i的延期量, Ti=max{0, Li}

• Ei----工件i提前完成的时间

5、排序问题的假设条件

• 工件同时到达。 • 一个工件不能同时在几台不同的机器上加工。 • 工件在加工过程中采取平行移动方式。 • 不允许中断。 • 每道工序只在一台机器上完成。 • 每台机器同时只能加工一个工件。

所以应将对应的工件J1排在最后一位,即:

J4 - * - * - * - J1

再去掉J1,在剩余的J2、J3、J5中重复上述步骤, 求解过程为:

J4 - * - * - J5 - J1 J4 - J2 - * - J5 - J1 J4 - J2 - J3- J5 - J1 当同时出现多个最小值时,可从中任选一个。 最后得 J4 - J2 - J3- J5 - J1

单件车间排序问题的基本特征:

• 每个工件都有其独特的加工路线,工件没有 一定的流向。

表示方法

一般正规的表示方法为:n/m/A/B n:工件数;m:机器数; A:作业类型(F、P、G);B:目标函数

4、排序常用的符号

Ji----工件i,i=1,2,....n Mj ----机器,j=1,2…m

di----工件i的交货期 pij----工件i在机器j上的加工时间,j=1,…,m Pi----工件i的加工时间, m

第八章 生产作业计划

Operations Scheduling and Controlling

第一节 生产作业排序 第二节 生产作业控制

第一节 生产作业排序

一、基本概念

1、排序

• 排序就是要将不同的工作任务安排一个执行 的顺序,使预定的目标最优化。

• 实际上就是要解决如何按时间的先后,将有 限的人力、物力资源分配给不同工作任务, 使预定目标最优化的问题。

所以,作业排序也就是要确定工件在机器上 的加工顺序,可用一组工件代号的一种排列 来表示。

如可用(1,6,5,4,3,2)表示加工顺序: J1—J6—J5—J4—J3—J2。

2、作业计划(Scheduling)

• 作业计划是安排零部件(作业、活动)的出 产数量、设备及人工使用、投入时间及出产 时间。

B 4 6 4+4=8 2

平均流程时间=39/5=7.8

C 2 7 8+2=10 3

(天)

D 6 9 10+6=16 7

平均延迟时间

=(2+3+7)/5=2.4(天)

4、最短松弛时间先加工(LS)

加 加 交 流程时 延期

工工货间

交货

顺时日

时间

序间期

E 1 2 0+1=1 —— 总流程时间

A 3 5 1+3=4 ----- =1+4+8+14+16=43(天)

A 3 5 3+3=6 1

平均流程时间

B 4 6 6+4=10 4

=36/5=7.2(天)

D 6 9 10+6=16 7

平均延迟时间

=(1+4+7)/5=2.4(天)

3、交货期早的先加工(EDD)

Hale Waihona Puke 加 加 交 流程时 延期工工货间

交货

顺时日

时间

序a 间 期

E 1 2 0+1=1 —— 总流程时间

A 3 5 1+3=4 ----- =1+4+8+10+16=39(天)

3、 Fmax问题的算法

• 两台机器排序的目标是使Fmax最短。

• 假定:ai为工件Ji在机器M1上的加工时间, bi为工件Ji在机器M2上的加工时间,每个工 件按M1—M2的路线加工。

• Johnson算法:

– 从加工时间矩阵中找出最短的加工时间。 – 若最短时间出现在M1上,则对应的工件尽可能往

(a) J1 - J2 - J3- J4 - J5

A

B

30

(b) J4 - J2 - J3- J5 - J1

A

B

26 可以看出,初始作业顺序的总加工周期是30,用约翰逊法排出的作业顺 序总加工周期是26,显然后者的结果优于前者。

N项任务、三台设备的排序 例:三台设备、8项任务,各任务的工艺顺序相

3、CDS法:

• CDS法是Johnson算法的扩展方法,从M-1个排序中 找出近优解。

加工顺序 A 加工时间 B 加工时间

1

t1

tm

2

t1+t2

tm-1+tm

3

t1+t2+t3 tm-2+tm-1+tm

…

……

……

m-1

t1+t2+… t2+…+tm-

+tm-1

1+tm

用 CDS 法求解

i

1

2

3

J6

机器1

pi1

5

5

4

1

2

10

机器2

pi2

5

5

5

3

6

10

机器3

pi3

8

3

3

4

7

4

机器4

pi4

2

8

2

1

5

6

机器5

pi5

5

2

1

2

8

10

总和

25

23

15

11

28

40

找出关键工件:工作负荷最大的40,对应的是工件6,所以JC=J6 确定排在关键工件前面的工件:满足步骤2条件的有J1, J4, J5, 所以有SA =J4 – J5 –J1 确定排在关键工件后面的工件:满足步骤3条件的有J2, J3, 所以有SB = J2 –J3 最后有:J4 – J5 –J1 – J6 – J2 –J3

A

3

5

B

4

6

C

2

7

D

6

9

E

1

2

1、先到的先服务(FCFS)

加 加 交 流程时 延期

工工货间

交货

顺时日

时间

序间期

A 3 5 0+3=3 —— 总流程时间

B 4 6 3+4=7 1

=3+7+9+15+16=50(天)

C 2 7 7+2=9 2

平均流程时间=50/5=10(

D 6 9 9+6=15 6

天)

工件编号 J1 J2 J3 J4 J5

设备A

3 67 15

设备B

2 86 43

解:由约翰逊法可知,表中最小加工时间值是1个

时间单位,它又是出现在设备1上,根据约翰逊法 的规则,应将对应的工件4排在第一位,即得:

J4 - * - * - * - * 去掉J4,在剩余的工件中再找最小值,不难看出,

最小值是2个时间单位,它是出现在设备2上的,

• 对其余工件,若Pi1≤Pim ,则按Pi1由小到大排 成序列SA。若Pi1> Pim ,则按Pim由大到小排成 序列SB。

• 顺序(SA,C,SB)即为近优解。

用关键工件法求解

i

1234

Pi1

1263

Pi2

8429

Pi3

4582

pi

13 11 16 14

• 关键工件法举例

J1

J2

J3

J4

J5

Mg tgj 13 10 15 17 11 11 15 5 Mh thj 22 20 22 24 21 15 15 16

用约-贝规则求得排序结果如下:

J8-J2-J5-J6-J1-J3-J7-J4;(或:-J4-J7)

三、一般n/m/P/ Fmax问题的 启发式算法

对于一般的n/m/P/Fmax问题,可以用分支 定界法求得最优解,但计算量很大。实际 中,可以用启发式算法求近优解。