拉伸配模知识ppt课件

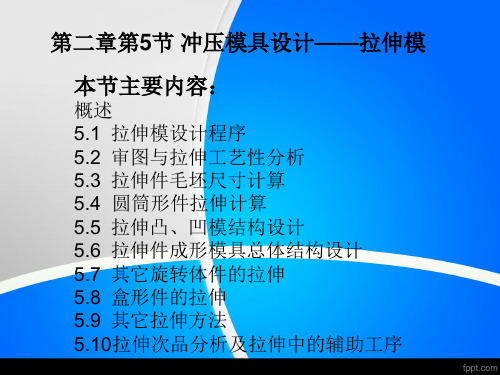

第二章第5节 冲压模具设计——拉伸模

5.4.4 圆筒形件拉伸的拉伸力与压料力 1. 拉伸力的计算 (1)采用压边圈 首次拉伸 以后各次拉伸 (2)不采用压边圈 首次拉伸 以后各次拉伸

2. 压料力

Q=Ap 式中 A——压料圈下坯料的投影面积; p——单位面积压料力。

圆筒形件首次拉伸

FY

圆筒形件以后各次拉伸

(i=2、3、…、n)

FY

4)拉伸件口部尺寸公差应适当。

5)一般拉伸件允许壁厚变化范围0.6t1.2t,若 不允许存在壁厚不均现象,应注明;

6)需多次拉伸成形的工件,应允许其内、外壁 及凸缘表面上存在压痕;

5.2.2 拉伸件圆角半径的要求 1.凸缘圆角半径rdΦ 凸缘圆角半径rdΦ :指壁与凸缘的转角半径。 要求: 1)rdΦ >2t 一般取:rdΦ =(48)t 2)当rdΦ <0.5mm时,应增加整形工序。

拉伸件

拉伸模

5.1 拉伸模设计程序

审图

拉伸工艺性分析 拉伸工艺方案制定 毛坯尺寸计算 拉伸次数确定

冲压力及压力中心计算 冲压设备选择

凸、凹模结构设计 总体结构设计 冲压模装配图绘制 非标零件图绘制

5.2 审图与拉伸工艺性分析

学习目标: 掌握拉伸件的结构工艺性要求,了解拉伸件在 公差、材料上的要求,掌握拉伸件工序安排的一般 原则。 教学要求: 根据弯曲件的结构工艺性要求改善拉伸件的结 构设计;能够根据拉伸件的工艺条件,确定拉伸件 圆角半径,确定带孔拉伸件的孔的位置。

2)工序件底部圆角半径 合理选配各次拉伸工序件的底部圆角半径

3)高度

无凸缘圆筒形件拉伸工序计算流程

5.4.3 有凸缘圆筒形的拉伸计算 1.判断能否一次拉伸成形 (1)利用极限相对高度进行判断(查表) 如果工件的相对高度h/d小于或等于 表中对应的极限相对高度[h1/d1]值时, 则可以一次拉伸成形;否则需多次拉伸。 (2)利用极限拉伸系数进行判断(查表) 如果工件的相拉伸系数mF1大于或等 于表中对应的极限拉伸系数[mF1]值时, 则可以一次拉伸成形;否则需多次拉伸。

拉伸模的一小常识

拉伸模的一小常识模具*技术管理类2008-08-23 13:09:40 阅读242 评论2 字号:大中小订阅一.深压延成形常见的缺陷1. 壁厚不均:(成品的边厚和凸缘部分不对称)①冲子与凹模的同心度互相偏离,导致间隙不均匀:重新调校冲子与凹模②冲子与凹模的中心不垂直:安装导柱及导套③毛胚料与凹模的中心互偏离:改善毛胚料的定位④压边圈加在毛胚料上的力不均:调校压边圈的弹弓⑤凹模壁高度不一致:统一凹模壁高度2. 顶底爆裂:(成品近凸缘的半径圆弧区和近壁底附近有爆裂现象)①材质太脆硬,晶粒过粗或中途退火不正:退回供应商或进行调质处理,改善压延特性②冲子与凹模的同心度偏离:重新调校冲子与凹模③冲子与凹模有倾斜,形成不均匀壁厚:重新调校模具或冲床④压边圈加在毛胚料上的压力太大:调整压边圈的压力⑤冲子与凹模的间隙不够:改善冲子与凹模的间隙⑥凹模模肩圆弧半径太小:加大模肩圆弧半径3. 桶状皱摺:(成品近壁顶部产生群摺现象)①毛胚厚度不够:计算改善冲子与凹模的间隙毛胚料尺寸②毛胚料尺寸过小,其凸缘面积不足,发挥不到压边效果:重新设计毛胚料尺寸③成品高度小于图纸高度和开口部分有波浪形状皱摺,成因是冲子与凹模的间隙太大:改善冲子与凹模的间隙(缩小)④成品高度过高与图纸高度,成因是冲子与凹模的间隙偏小:改善冲子与凹模的间隙(加大)⑤压边力太大和凹模模肩圆弧半径太小:改善加大圆弧半径,调校压边力⑥压边力不足和凹模模肩圆弧半径太大:修细模肩的圆弧半径,调校压边力4. 抓痕:(成品外壁有线性直纹现象)①愿材料表面已有伤痕:更换材料②原材料表面附有尘埃杂物污垢:更换材料或使用软布及清洁剂除去表面污垢③因润滑剂不洁:选择清洁或经过滤之润滑剂④模具受损,尤以凹模模口圆弧半径范围:应估计模具的寿命,要设定某生产数量后,模具应要重新抛光5. 状压痕(成品在壁身面上有多个环状形压痕)①冲子与凹模不同心:重新调校冲子与凹模②帽子形的半成品不能稳定安放在下模上,造成倾斜:可考虑冲子在下,凹模在上,令帽子形的半成品套在冲子上③退火程序不正确使机械性能不均匀:退回供应商或进行调质处理,改善压延特性④在薄化压延中因壁厚不均匀:毛胚料和模具的润滑不平均⑤薄化系数太小(程度大):调节冲子直径(缩小)⑥冲子前端的圆弧半径和凹模模肩圆弧半径偏小:圆弧半径不可小于材料许可的最小圆弧半径值6. 橙皮纹:(成品外壁有如橙皮状纹的不良现象)①原材料的性质偏向韧性:更换材料②原材料的晶粒偏大或表面被腐蚀:更换材料或进行调质处理③压延深度偏高:可加道次令压延深度渐次增加7. 烧边(成品外壁局部有明显的直线状纹)①冲子与凹模的间隙不够:改善冲子与凹模的间隙②凹模模肩圆弧半径太小:改善加大圆弧半径,加凸米8. 耳缘(成品上端有明显的高低不平和厚薄不均现状)①毛胚料安放不对中:加适当管位②冲子与凹模的同心度偏离:重新调校冲子与凹模③原材料和模具的润滑剂不平均:改善润滑方法如送料系统上令片料通过油毡,以求获得均匀的润滑剂④材料的晶粒方向性,常见于非原型产品:可预留材料供最后修正二.润滑油与模具和片材的影响深压延加工成形时,材料与工具接触面之摩擦现象是一种复杂问题,润滑的最大目的是减低片材压料板与凹模面之间的摩擦力,有助散去加工热量,增加模具寿命,而增加压延界限比则是主要目标。

五金拉伸模具设计培训教材

合理选材原则及注意事项

满足制品性能要求

根据五金制品的使用环境和性能要求,选择具有相应力学性能和耐蚀 性的材料。

考虑加工工艺性

材料的加工工艺性直接影响五金制品的生产效率和成本。因此,在选 材时应考虑材料的切削加工性、冷加工性、热处理工艺性等。

经济性

在满足制品性能要求和加工工艺性的前提下,应尽量选择价格合理、 来源广泛的材料,以降低生产成本。

介绍五金拉伸模具的热处理工艺,包括淬火 、回火等,以及热处理对模具性能的影响。

关键零部件加工方法探讨

关键零部件概述

简要介绍五金拉伸模具中的关键零部 件,如凸模、凹模、固定板等。

加工方法选择

针对不同类型的关键零部件,探讨合 适的加工方法,如线切割、电火花加 工等。

加工精度控制

详细讲解关键零部件的加工精度控制 方法,包括尺寸精度、形位精度等, 以及提高加工精度的措施。

表面处理与强化

介绍关键零部件的表面处理与强化方 法,如渗碳淬火、表面喷涂等,以提 高模具的耐磨性和耐腐蚀性。

装配调试过程演示及注意事项

装配前准备

讲解装配前的准备工作,包括清洗零部件、 检查配合尺寸等。

调试与试模

详细介绍调试与试模的过程和方法,包括 调整凸模与凹模的间隙、调整冲压参数等,

以确保模具的正常运行和产均匀一致,不应有 明显的色差。

标识清晰度

模具上的标识应清晰、完整,易于 识别。

尺寸精度测量方法介绍

测量工具

使用卡尺、千分尺等测量工具进行尺寸测量。

测量方法

对模具的关键尺寸进行测量,如长度、宽度、高 度、孔径等。

测量记录

详细记录测量结果,并与设计图纸进行对比分析。

合格率统计及改进措施建议

拉伸工艺及拉伸模具设计PPT课件

),拉应变为绝对

值最大的主变形,厚度方向的变形 是压

《冲缩冲 压应压工变工艺。艺与与模模具具设设计计助学》课件

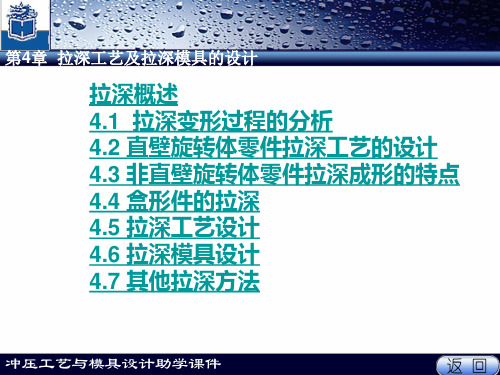

第4章 拉深工艺及拉深模具的设计

(2)拉深过程中的1 max和 | 3 | max

Hale Waihona Puke 变化规律1m a x

3

和

max

是当毛坯凸缘Rt半径变

化到

时,在凹模洞口的最大拉应力和凸缘最外边

的最大压应力。

2w

'' w

eμα

p

1.1 m

ln

Rt r

2FQ dt

b

t 2rd t

b

t 2rd 2t

eμα

由上式把影响拉深力的因素,如拉深变形程度, 材料性能,零件尺寸,凸、凹模圆角半径,压边力,润 滑条件等都反映了出来,有利于研究改善拉深工艺。

拉深力可由下式求出:F dt p sin

《冲冲 压压工工艺艺与与模模具具设设计计助学》课件

第4章 拉深工艺及拉深模具的设计

拉深概述 4.1 拉深变形过程的分析 4.2 直壁旋转体零件拉深工艺的设计 4.3 非直壁旋转体零件拉深成形的特点 4.4 盒形件的拉深 4.5 拉深工艺设计 4.6 拉深模具设计 4.7 其他拉深方法

《冲冲 压压工工艺艺与与模模具具设设计计助学》课件

第4章 拉深工艺及拉深模具的设计 1.拉深的基本概念 拉深是利用拉深模具将冲裁好的平板毛坯压制 成各种开口的空心件,或将已制成的开口空心件加工成其 他形状空心件的一种冲压加工方法。(如图4.0.1)

《冲冲 压压工工艺艺与与模模具具设设计计助学》课件

第4章 拉深工艺及拉深模具的设计 《冲冲 压压工工艺艺与与模模具具设设计计助学》课件

正反拉伸模PPT课件

其中 k2查

2021

15

P1=πd1tσbk1=π*72*1*350*0.75=59.3kN P2=πd2tσbk2=π*38*1*350*1=41.8kN

压边力的计算

Q1=π/4*(D2-(d1+2r凹1)2)q=π/4*(115.72(72+2*6)2)*2.5=12.4 kN

Q2=π/4*(d12-(d2+2r凹2)2)q=π/4*(722(38+2*4.5)2)*2.5=5.8kN

2021

16

拉深吨位选择

单动压床P压>P+ Q P压1>P1+ Q1=59.3+12.4=71.7 kN P压2>P2+ Q2=41.8+5.8=47.4 kN 选用开式压力机,公称压力为100千牛

2021

17

拉深功的计算 c查P260表4-81取c1= 0.75,c2= 0.85, 于是有

A1= c1P1max h 1=1554.1 A2= c2P2max h 2=1853.4

10第一次拉深时的图形d12r4dhr628rd12r8r正拉深实际拉深系数md1d721157062材料的相对厚度td100086查表45mm1所以可以一次拉深成型12反拉深时视为有法兰拉深反拉深实际拉深系数md1d3872062材料的相对厚度td1100139法兰相对直径dfd723819查表410m1044mm1所以能够一次拉深成型13确定工艺方案方案一

2021

2

设计题目:正反材料 08钢

2021

3

三维图

2021

4

一.制定冲压工艺

❖ 1.对冲压件进行分析 该零件正反拉深,材料为08钢,尺寸如图,

拉伸模经典资料

此时d4=23mm<28mm,所以应该用4次拉深成形.

(3)各次拉深工序件尺寸的确定 经调整后的各次拉深系数为: m1=0.52,m2=0.78,m3=0.83,m4=0.846

各次工序件直径为: ……

各次工序件底部圆角半径取以下数值: r1=8mm,r2=5mm,r3=4mm

各次工序件高度为: ……

五、拉深系数与拉深次数

(1)、拉深系数与极限拉深系数 1.拉深系数的定义 拉深系数m是以拉深后的直径d 与拉深前的坯料D(工序件dn) 直径之比表示.或用两次相邻 的拉深后次拉深的直径与前次

拉深的直径之比表示.

如:

第1次拉深系数:

m1

d1 D

第二次拉深系数:

m2

d2 d1

第n次拉深系数:m n

dn d n1

根据

t 100 D

=2.03,查表4-8得各次极限拉深系数

m1=0.50,m2=0.75,m3=0.78,m4=0.80,….

故 d1=m1D=0.50×98.2mm=49.2mm

d2=m2d1=0.75×49.2mm=36.9mm

d3=m3d2=0.78×36.9mm=28.8mm

d4=m4d3=0.8×28.8mm=23mm

D2 d1

d1

0 . 43

r1 d1

d1

0.32 r1

h2

0.25

D2 d2

d2

0 . 43

r2 d2

d 2

0.32 r2

...

hn

0.25

D2 dn

dn

0 . 43

rn dn

d n

0.32 rn

例 求图示筒形件的坯料尺寸及拉深各工序件尺寸. 材料为10钢,板料厚度t=2mm.

五金拉伸模具设计培训教材

2.变形的不均匀:

拉深时材料各部分厚度都发生变化,而且变化是不均匀的. 凸缘外边缘材料厚度变化最大,拉深件成形后,拉深件 的坯口材料最厚,往里逐渐减薄,而材料底部由于磨擦作用(拉深凸模与底部材料间)阻止材料的伸长变形而使底部材 料变薄较小,而底部圆角部分材料拉深中始终受凸模圆角的顶力及弯曲作用,在整个拉深中一直受到拉应力作用,造 成此处变薄最大. 所以拉深中厚度变薄主要集中于底部圆角部分及圆筒侧壁部分,我们把这一变薄最严重的部位称作危险断面. 拉深过程中,圆筒侧壁起到传递凸模拉力给凸缘的作用,当传力区的径向拉应力超出材料 极限,便出现拉破现象.

二.各种拉深现象

由于拉深时各部分的应力(受力情况)和变形情况不一样,使拉深工艺出现了一些特有的现象:

1.起皱:

A.拉深时凸缘部分的切向压应力大到超出材料的抗失稳能力,凸缘部分材料会失稳而发生隆起现象,这种现象称 起皱.起皱首先在切向压应力最大的外边缘发生,起皱严重时会引起拉度. B.起皱是拉深工艺产生废品的主要原因之一,正常的拉深工艺中是不允许的.常采用压力圈的压力压住凸缘部分材 料来防止起皱. C.起皱的影响因素: a). 相对厚度:t/D 其中t----毛坯厚度,D----毛坯直径 判断是否起皱的条件:D-d<=2Zt, d ----工件直径. b). 拉深变形程度的大小 但是在拉深变形过程中,切向压应力及凸缘的抗失稳能力都是随着拉深进行,切向压应力是不断增大,变形区变 小,厚度相对增加,变形失稳抗力增加,两种作用的相互抵消,使凸缘最易起皱的时刻发生于拉深变形的中间阶段,即 凸缘宽度大约缩至一半左右时较易发生起皱现象.

拉深模的基本原理(一) 拉深是利用模具将平板毛坯或半成品毛坯拉深成开口空心件的一种冷冲压工艺。 拉深工艺可制成的制品形状有:圆筒形、阶梯形、球形、锥形、矩形及其它各种不规 则的开口空心零件。 拉深工艺与其它冲压工艺结合,可制造形状复杂的零件,如落料工艺与拉深工艺 组合在一起的落料拉深复合模。 日常生活中常见的拉深制品有: 旋转体零件:如搪瓷脸盆,铝锅。 方形零件:如饭盒,汽车油箱 复杂零件:如汽车覆盖件。 圆形拉深的基本原理 一、 拉深的变形过程 用座标网格试验法分析。 拉深时压边圈先把中板毛坯压紧,凸模下行,强迫位于压边圈下的材料(凸缘部 分)产生塑性变形而流入凸凹模间隙形成圆筒侧壁。 观察拉深后的网格发现:底部网格基本保持不变,筒壁部分发生较大变化。 1.原间格相等的同心圆成了长度相等,间距增大的圆周线,越接近筒口,间距增 大。 2.原分度相等的辐射线变成垂直的平行线,而且间距相等。 3.凸缘材料发生径向伸长变形和切向压缩变形。 总结:拉深材料的变形主要发生在凸缘部分,拉深变形的过程实质上是凸缘处的 材料在径向拉应力和切向压应力的作用下产生塑性变形,凸缘不断收缩而转化为筒壁 的过程,这种变形程度在凸缘的最外缘为最大。

肌肉拉伸疗法PPT课件

患者体位:仰卧位,上肢前屈,屈肘,前臂及 手放松。

治疗师位置:面向患者站在牵伸一侧,上方手 从内侧握住肘关节/肱骨远端的后方,下方手放 在肩胛骨腋缘固定肩胛骨。

返回2021/3/7

CHENLI

30

一、肩部肌肉

1.肩部前屈

牵伸手法:上方手将肱骨被动前屈到最大范罔,以拉长肩后伸 肌群。牵拉大圆肌,或者固定胸椎或骨盆上部以牵拉背阔肌。 上方的手将移动患者肱骨被动前屈至肩完全屈曲的最大范围, 以牵拉肩关节后伸肌群。

2021/3/7

CHENLI

15

第二节 软组织牵伸基础

返回2021/3/7

CHENLI

16

一、骨骼肌生理学

骨骼肌约占人体体重的40%; 收缩是骨骼肌最重要的生理特性; 肌纤维属永久性细胞,不能再生,一旦遭 受破坏则成为永久性缺失。

返回2021/3/7

CHENLI

17

二、骨骼肌收缩力学分析

影响骨骼肌收缩力学因素主要有三个:

CHENLIຫໍສະໝຸດ 38一、肩部肌肉牵伸手法:双手将移动患者上肢向地面方向被动运动肩 关节完全水平外展至最大范围,以牵伸肩关节水平内收 肌—胸肌。胸肌的牵伸也可以在坐位下进行,患者双手 5指交叉放在头后部,治疗者位于患者身后,双手分别 握住肘关节并被动向后运动水平外展,同时让患者配合 作深吸气后呼气的运动。

一、肩部肌肉

5.增加肩外展活动范围

如果上肢外展超过90°,可侧对墙边站立, 牵伸侧肩外展,屈肘,前臂放在墙上,牵 伸肩内收肌群。非牵伸侧手放在肱骨近端, 固定肩关节,身体缓慢下蹲,以牵伸肩内 收肌群。

返回2021/3肩/7 内收肌群牵伸

CHENLI

肩外旋肌群牵伸 34

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

i=1, 2, 3, ….., n i=1, 2, 3, ….., n

13

修改

• 根据实际情况,适当修改相关道次的加工率,并确认是 否有模具。

1. 通常,为减小擦伤,第一道次加工率取较小的值。 2. 对厚壁管,道次减壁率普遍偏小,为减少残油,最后

道次需要相对较大的减壁率。

• 如无模具,再调整相关道次及加工率 1. 除考虑模具定径尺寸外,还要考虑芯头大头是否能够 放入。一般地,芯头大头放入管内后,间隙应大于 0.20mm。 2. 同时还要考虑芯头大头是否够大,以免拉伸时芯头穿 过拉伸模。

0.45 28.43% 6.65% 7.92%

0.39 28.28% 8.16% 6.21%

0.35 26.06% 8.28% 4.70%

0.35 о ͷ

32.6 29.07 25.07 21.77

19 16.2 13.9 11.52 9.52

29.68 26.71 23.13 20.17

17.7 15.12

• 平均加工率取决于总体工艺设计和模角设计,本公 司加工率取值偏小。

• 对本工司的情况,平均加工率以29%-30%为佳。相 应的延伸率为1.39-1.43,(但理论上一般认为可采用 35%,即延伸率为1.55)。

• 在盘拉,通常最大不超过32%(减少拉断频率) 。理 论上最大游动芯头拉伸可取41%,即延伸率1.7。

11.10276 0.418535 28.22% 6.68% 7.77% 11.10276 10.26569

9.52

0.35 28.23% 6.68% 7.77%

9.52

8.82

16

16.00% 14.00% 12.00% 10.00%

8.00% 6.00% 4.00% 2.00% 0.00%

32.6 27.9

13 10.74

8.82

18

16.00% 14.00% 12.00% 10.00%

8.00% 6.00% 4.00% 2.00% 0.00%

32.6 29.1 25.1 21.8

19 16.2 13.9 11.5 9.52

实例(续4)

加工率分布

30.00% 25.00% 20.00% 15.00% 10.00% 5.00% 0.00%

σ<σs

A=13, B=11, f 尽可能小:表面光洁、采用润滑。 磨损,A减小,B减小。拉断!

F 尽可能小:f 尽可能小、加工率尽可能小。

生产效率要求尽可能高

加工率尽可能大

满足稳定拉伸的必要条件的情况下,加工率尽可能大。 但要考虑实现拉伸的安全性。

6

与加工率有关的几个概念

L0

S0

S1

加工率(面积减缩率) E=(S0-S1)/S0 x 100%

11

平均道次加工率计算

•道次延伸率 δ平均= n S0/S1

•道次外径延伸率 δ d平均= n D/d

道次壁厚延伸率 δt平均= n T/t

12

每道次直径和壁厚初步计算

直径和壁厚:

Di=Di-1 / δ d平均 Ti=Ti-1 / δ t平均

i=1,2,3….n i=1,2,3….n

模具: Di模=Di Ti芯=Di-2 x Ti

平均道次加工率: δ平均=1.39 δd平均=1.166 δt平均=1.196

15

实例(续1)

初步确定的各道次规格、模具尺寸

¦Ä

1.39

¦Ä d

1.166256

¦Ä t

1.195813

38 1.75

9.52 0.35

D

T

E

Ed'

Et'

Ä£

о ͷ

38 1.75

32.58288 1.463439 28.21% 6.68% 7.77% 32.58288 29.65601

对数变形率 E’=lg (S0/S1) x 100%

L1

延伸率 δ=L1/L0

对数变形率 E’=lg (L1/L0) x 100%

7

减径率与减壁率

D

d

减径率:

Ed=(D-d)/D 或

Ed’=lg (D/d)

T

t

减壁率:

Et=(T-t)/T 或

Et’=lg (T/t)

可加性:E’=lg{[(D-T)*T]/[(d-t)*t]} =lg [(D-T)/(d-t)]+lg(T/t) ~Ed’+Et’

14

实例

9.52x0.35(Sn=3.21)工艺编制 母管规格:38x1.75(S0=63.43) 平均减缩率29-30%,相当于延伸率取1.39-1.43 最大加工率不大于32%,相当于延伸率1.47

加工道次: N1=Lg (S0/S1)/Lg(1.39)=9 N2=Lg (S0/S1)/Lg(1.43)=8.3 取N=9

• 对本公司现有的工艺,减径率和减壁率通常取20% (延伸率1.25)以下。具体取决于母管(D/T)和成品 (d/t)。

10

加工道次的确定

设母管面积为S0,成品截面积为Sn,预设平均延伸率δ 由于:δi=L i-1/Li=S i-1/Si=δ 故: S0 / S1 x S1 / S2 x … x Si-1 / Si x … x Sn-1 / Sn = S0 / Sn 即:δ1 x δ2 x … x δi x … x δn = δn = S0 / Sn 两边取对数:n x lg δ = lg (S0 / Sn ) => n= lg(S0 / Sn )/lgδ 其中 n取整数。

13.9

11.52 9.52

1.75

9.52

E

Ed'

Et'

Ä£

1.75

1.46 28.33% 6.66% 7.87%

1.18 27.61% 4.98% 9.25%

0.97 28.97% 6.43% 8.51%

0.8 28.24% 6.13% 8.37%

0.65 28.90% 5.91% 9.02%

0.54 29.10% 6.92% 8.05%

拉伸配模知识

1

拉伸方法示意

2

实现稳定拉伸的必要条件之一

f-摩擦系数

A(

N2

Y

fN2

)B

X

fN1sinB

fN1 fN1sinB

N1cosB

N1 N1sinB

ΣX=0: -N1sinA+fN1cosA+fN2=0

fN2>0: -N1sinA+fN1cosA<0 化简: f<tgB

3

实现稳定拉伸的必要条件之一(续)

8

盘拉工艺制定

• 根据理论与经验确定平均加工率范围。 • 按总加工率确定加工道次。 • 计算平均道次加工率,并据此初步确定

每道次的加工率。 • 计算平均减径率和壁厚延伸率,并据此

计算模具规格。 • 根据实际情况,适当修改相关道次的加

工率,并确认是否有模具。如无模具, 再调整相关道次及加工率。

9

游动芯头拉伸加工率范围

24 20.5 17.6 15.1 12.9 11.1 9.52

实例(续2)

加工率分布

30.0 Et'

15.00%

Ed'

E 10.00%

5.00%

0.00%

17

实例(续3)

根据工艺要求和模具情况修改后的拉伸工艺

38

D

T

38

32.6

29.07

25.07 21.77

19

16.2

Et' Ed' E

19

总结—对配模的要求

• 二个实现拉伸的必要条件要求模具表面光洁,以保证较 小的摩擦系数;

• Tg A >Tg B >f => 模具磨损不应太大,否则可能导致 A<B,这样会产生空拉或拉断;

• 由盘拉工艺制定的方法可以知道, 现行工艺不是唯一的,只要使各道 次符合加工率的要求,是可以改变 的。由此,中间道次的模具选择在 确认本道次和下一道次加工率均衡 的情况下,模具尺寸可以有较宽的 选择范围。

N

P

O

)B )A

B>A => •

•

拉伸开始时,芯头将无法进入正常的加工位置或铜管被芯 头P点切断。故不能实现游动芯头拉伸。 要实现稳定拉伸,必须保证:A>B

4

实现稳定拉伸的必要条件之二

F’

F

F’=F

F 定义:F/A=σ 条件二:σ<σs

5

两个必要条件在拉伸实践中的应用

tg A > tg B > f

17.61218 0.715684 28.22% 6.68% 7.77% 17.61218 16.18082

15.10147 0.598492 28.22% 6.68% 7.77% 15.10147 13.90448

12.94867 0.500489 28.22% 6.68% 7.77% 12.94867 11.94769

27.93801 1.223803 28.21% 6.68% 7.77% 27.93801 25.4904

23.95529 1.023406 28.21% 6.68% 7.77% 23.95529 21.90847

20.54032 0.855824 28.22% 6.68% 7.77% 20.54032 18.82868