SQP审核文件清单

最新的SQP验厂审核清单checklist及SQP评估标准

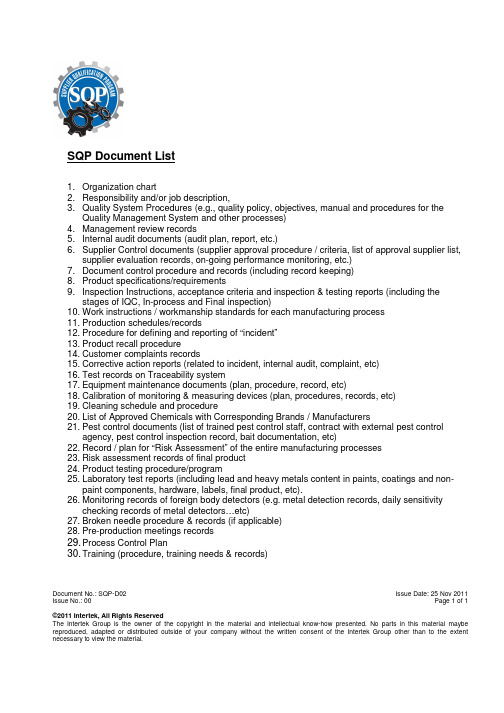

Document No.: SQP-D02 Issue Date: 25 Nov 2011 Issue No.: 00 Page 1 of 1©2011 Intertek, All Rights ReservedThe Intertek Group is the owner of the copyright in the material and intellectual know-how presented. No parts in this material maybe reproduced, adapted or distributed outside of your company without the written consent of the Intertek Group other than to the extent necessary to view the material.SQP Document List1. Organization chart2. Responsibility and/or job description,3. Quality System Procedures (e.g., quality policy, objectives, manual and procedures for theQuality Management System and other processes)4. Management review records5. Internal audit documents (audit plan, report, etc.)6. Supplier Control documents (supplier approval procedure / criteria, list of approval supplier list, supplier evaluation records, on-going performance monitoring, etc.)7. Document control procedure and records (including record keeping)8. Product specifications/requirements9. Inspection Instructions, acceptance criteria and inspection & testing reports (including thestages of IQC, In-process and Final inspection)10. Work instructions / workmanship standards for each manufacturing process11. Production schedules/records12. Procedure for defining and reporting of “incident”13. Product recall procedure14. Customer complaints records15. Corrective action reports (related to incident, internal audit, complaint, etc)16. Test records on Traceability system17. Equipment maintenance documents (plan, procedure, record, etc)18. Calibration of monitoring & measuring devices (plan, procedures, records, etc)19. Cleaning schedule and procedure20. List of Approved Chemicals with Corresponding Brands / Manufacturers21. Pest control documents (list of trained pest control staff, contract with external pest controlagency, pest control inspection record, bait documentation, etc)22. Record / plan for “Risk Assessment” of the entire manufacturing processes23. Risk assessment records of final product24. Product testing procedure/program25. Laboratory test reports (including lead and heavy metals content in paints, coatings and non-paint components, hardware, labels, final product, etc).26. Monitoring records of foreign body detectors (e.g. metal detection records, daily sensitivitychecking records of metal detectors…etc)27. Broken needle procedure & records (if applicable)28. Pre-production meetings records29. Process Control Plan30. Training (procedure, training needs & records)SQP文件清单1. 组织架构图2. 责任和 / 或职责描述3. 质量体系程序 (包括:质量政策、目标、质量管理体系手册和程序,以及其它流程)4. 管理层审查记录5. 内部审核文件 (审核计划、报告等)6. 供应商监管文件 (供应商核准程序 / 标准、已核准的供应商清单、供应商评估记录、持续表现监督等)7. 文件监管程序和记录 (包括记录保管)8. 产品规格 / 要求9. 检验要求说明、可接受的标准、检验和测试报告 (包括IQC的阶段、过程中和最终检验)10. 工作要求说明 / 每项生产工序的工艺技术标准11. 生产日程安排 / 记录12. “事故”的界定和报告程序13. 产品召回程序14. 客户投诉记录15. 整改行动报告 (关于事故、内部审核、投诉等)16. 追溯系统中的测试报告17. 设备维护文件 (计划、程序、记录等)18. 监督和测试设备的校准 (计划、程序、记录等)19. 清理日程安排和程序20. 已核准的化学品清单,附带相应的品牌 / 生产商21. 有害物管控文件 (受过培训的管控人员的名单、外部有害物管控机构的联系方式、有害物管控检查记录、投饵记录,等)22. 整个生产流程的“风险评估”记录 / 计划23. 最终产品的风险评估记录24. 产品测试步骤 / 程序25. 实验室测试报告 (包括涂料、涂层和非涂料部件中的铅和重金属、硬件、标签、最终产品,等)26. 夹杂物监控记录 (如:金属探测记录、金属探测器的日常敏感物检查记录,等)27. 断针处理程序 (如适用的话)28. 生产前会议记录29. 程序控制计划30. 培训 (程序、培训需求和记录)Supplier Qualification Program (SQP) Assessment CriteriaSection 1 - Management Commitment and Continual ImprovementAssesses the degree to which a company’s management is committed to providing adequate assessment resources, effective communication, systems of review that identify actions taken and opportunities for improvement.Section 2 - Risk Management SystemsThe company shall have management systems for assuring product safety, legality and quality. (Applies basic risk assessment principles)♦Legislative and Safety Requirements - the company must be aware of and make reference to up-to-date legislation, product standards, codes of practice and developments in science or technology that may impact the risk concerning their products and packaging in the countries of intended sales.♦Risk Assessment - the company shall have risk management plan for product and production processes, based on a risk assessment system which is systematic, comprehensive, thorough, fully implemented and maintained.♦Risk Assessment Verification - the company shall conduct the verification of risk assessment by competent person. Section 3 - Quality Management SystemsThe company shall develop, document and implement an effective quality management system, and address the following areas: ♦Policy Statement♦Control of Document - All documents, records and data impacting the management of product safety, legality and quality are present and effectively controlled♦Control of Records♦Specifications♦Responsibility and Authority - clearly defined and documented organizational structure♦Internal Audit♦Purchasing, Supplier & Sub-contractor Approval and Performance Monitoring♦Customer Property - customer property (including intellectual property) should be subject to controls♦Corrective and Preventive Action - procedures to record, investigate, analyse and correct cause(s) of non-conforming products or failure(s) to meet standards, specifications and procedures♦Identification & Traceability - a system to identify and trace product lots including raw materials, components and packaging materials for all phases of the production process (receipt of materials to product dispatch) ♦Incident, Product Withdrawal and Product Recall - a plan and system to effectively manage product withdrawal and product recall processes♦Business Continuity Planning - plan for identifying methods that ensure business continuity in the event of major incidents/threats to a business.Supplier Qualification Program (SQP) Assessment Criteria♦Customer Focus♦Complaint HandlingSection 4 - Site and Facilities ManagementThe site and the facilities must be maintained and managed so as to prevent or minimize contamination and assure the production of safe and legal finished products. Areas of focus include:♦Site Location and Perimeter♦Factory Layout, Product Flow and Segregation♦Staff Facilities - such facilities must be designed and operated so that they sufficiently minimise all risk of product contamination♦Cleaning and Hygiene Practices♦Waste/Waste Disposal - systems for the collection, collation and disposal of waste material♦Pest Control - controls and practices for minimizing the risk of pest infestationSection 5 – Product ControlThe company shall demonstrate effective control of its products to ensure safety, legality and quality including the following areas: ♦Reference Samples (pre-production and production) - procedures in place for the selection, handling, storage, approval and use of reference samples♦Chemical Control - chemical composition of products and chemicals used in the manufacture or processing of products shall be identified, monitored and recorded as required by legislation in the country of sale and / or manufacture ♦Product Packaging Materials♦Control of non-conforming materials - non-conforming materials, components and products shall be clearly identified, labelled, quarantined, investigated and documented♦Special Handling - handling requirements shall be in place for specific materials♦Product Transport, Storage and Distribution♦Stock Control and Product Release – procedures shall be in place to prevent release of finished product unless all agreed procedures have been followedSection 6 – Product Testing and Product Claims♦Product Testing – the company shall have a suitable, sufficient and validated testing program to ensure the safe, legal production of products that meet required quality standards.♦Product Claims – the company shall validate any declared product information or claims made regarding its products and monitor compliance with such claims necessary.Supplier Qualification Program (SQP) Assessment CriteriaSection 7 – Process ControlThe company shall demonstrate effective control of all operations undertaken, to ensure product safety, legality and quality – as well as ensure that the processes and equipment employed are capable of producing consistently safe and legal product with the desired quality characteristics. The following areas shall be addressed:Generic Hardline♦Control of Operations - ensure processes and equipment employed are capable of producing consistently safe and legal product with the desired quality characteristics♦Control of Incoming Components and Raw Materials♦In-Process and Final Inspections - to assure delivery of safe, legal product of the required quality♦Foreign Body Detection and Control♦Calibration and Control of Measuring and Monitoring Devices (for purposes of monitoring product safety, quality and legality) - shall be identified and calibrated to a recognized national or international standard♦Equipment & Tooling Maintenance♦Final Product Packing and ControlGarments♦Sample Preparation, Pattern & Marker♦Pre-production Activity♦Control of Incoming Components and Raw Materials♦Spreading, Cutting and Bundling♦Knitting♦Embroidery / Appliqué♦Printing♦Fusing♦Sewing♦Linking♦Washing♦Mending and Stitching♦Attachment♦Finishing and Pressing♦Final Inspections - to assure delivery of safe, legal product of the required quality♦Metal Detection and Control♦Final Packing♦Final Audit♦Calibration and Control of Measuring and Monitoring Devices (for purposes of monitoring product safety, quality and legality) - shall be identified and calibrated to a recognized national or international standardSupplier Qualification Program (SQP) Assessment CriteriaToys♦Pre-production Activity♦Control of Incoming Components and Raw Materials♦Molding (Injection molding, Blow molding, Insert molding, Roto cast molding, Diecast molding, Vacuum Forming, etc) ♦Die Cutting for Fabric/Rigid Plastic/PVC Sheet or Laminates, etc.♦Forming and Stamping♦Decoration (Spray Decoration, Coating, Tempo, Hand Painting, Printing)♦Sonic Welding Process♦Gluing Process♦Assembly (Manual/Automated)♦Cutting♦Sewing / Hair Rooting♦Attachment (e.g., eyes, noses, buttons, snaps or other metal press fasteners)♦Stuffing♦Metal Detection and Control♦Final Inspections - to assure delivery of safe, legal product of the required quality♦Final Product Packing and Control♦Calibration and Control of Measuring and Monitoring Devices (for purposes of monitoring product safety, quality and legality) - shall be identified and calibrated to a recognized national or international standardFootwear♦Footwear Manufacturing - Sample Development Activity♦Pre-production Activity (Footwear)♦Shoe Sole Bonding Test Process♦Wear Test Process♦Control of Incoming Components and Raw Materials (Footwear)♦Cutting♦Preparation / Secondary Processing♦Stitching♦Injection Molding♦Bottoming♦Assembly Operation – Lasting♦Autoclave Process (Vulcanizing)♦Finishing♦Final Inspections (Footwear)Supplier Qualification Program (SQP) Assessment Criteria♦Metal Detection and Control♦Final Packing♦Storage♦'Lasts' Management♦Equipment & Tooling Maintenance (Footwear)♦Calibration and Control of Measuring and Monitoring Devices (for purposes of monitoring product safety, quality and legality) - shall be identified and calibrated to a recognized national or international standardSection 8 – Personnel Training and CompetencyThe company shall ensure that personnel performing work affecting product safety, legality and quality are demonstrably competent to carry out their activity, as a result of training, work experience and / or qualification.Americas Asia EMEAElma Isakovic Samuel Lau Catherine BeareTel: +1 732 394 5367 Tel: +852 3760 6334 Tel: +44 78 7237 9094elma.isakovic@ u@ catherine.beare@。

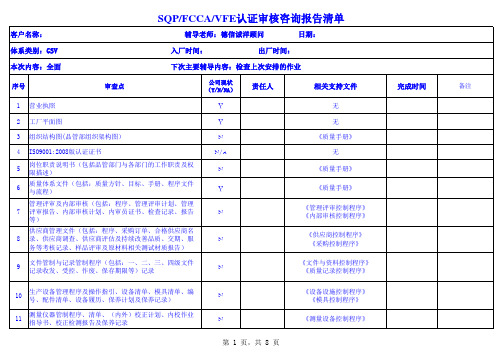

SQP FCCA VFE认证审核咨询报告清单

责任人

相关支持文件

现场改善

完成时间

备注

37

N

以上咨询报告审查问题已相应提供范本清单给工厂,工厂负责任务必按照完成日期完成,以便下次检查。如有问题,请及时来电或QQ咨询顾问老师。 备注 进度评价: □ 顺利 □ 缓慢 □太缓慢 □ 无继续可行性 客户签名确认:

第 4 页,共 8 页

第 5 页,共 8 页

第 6 页,共 8 页

第 7 页,共 8 页

第 8 页,共 8 页

N N N

14

15

16

N

17

N

18

清洁管理程序、清洁计划 化学品清单、厂商、品牌、出厂日期、受过培训的专业管 理人员、防护用品、消防用品、防泄漏泥沙等及二次容器 、MSDS须悬挂于现场摆放化学物品位置。 易碎品控制程序及追踪记录(列清工厂所有易碎品清单、 并检查有破裂的玻璃必须更换掉) 整个生产流程的“风险评估”记录及控制计划 最终产品的“风险评估”记录

辅导老师:德信诚洋顾问 入厂时间: 出厂时间:

日期:

下次主要辅导内容:检查上次安排的作业

公司现状 (Y/N/NA)

责任人

相关支持文件

无 无 《质量手册》 无 《质量手册》 《质量手册》 《管理评审控制程序》 《内部审核控制程序》 《供应商控制程序》 《采购控制程序》 《文件与资料控制程序》 《质量记录控制程序》 《设备设施控制程序》 《模具控制程序》 《测量设备控制程序》

33

《设备设施控制程序》

34

《标示与可追溯控制程序》

35 36

《应急计划控制程序》 《纠正预防措施控制程序》

第 3 页,共 8 页

序号

审查点 现场各车间、品管部门完成部门组织结构及相片张贴于现 场、另外也将各车间的生产进度看板也存放于各现场车 间;仓库完成物料区域分布图等。

SQP审核-质量事故和报告控制程序

1.目的:当产品发生质量事故,危机产品或用户安全使用,在采取纠正或预防的同时,根据需要及时向客户或相关方报告,把事故的影响和损失减少到最低程度。

2.范围:适应本公司所有产品事故的处理。

3.职责#3.1产品事故第一发现者:发现事故立即采取补救措施,并详细记录事故情况。

3.2事故发生部门主管:立即组织相关人员对产品事故的现场进行处理,防止事故蔓延,并调查事故发生原因,提出采取的补救措施。

2.3品质部主管:组织相关部门主管展开事故调查,并汇总意见,提出采取的补救措施,报送厂长。

发生重大质量事故时,到现场参与抢救,对事故的处理结果进行确认。

3.4相关部门主管:调查事故情况并提出建议采取补救措施,发生重大质理事故时,到现场参与抢救。

3.5厂长:负责质量事故最终决策,发生重大质量事故时,到现场指挥抢险。

3.6执行部门主管:组织实施事故处理。

3.7现场QC:对处理过程进行监督、检查。

4.作业程序4.1质量事故的定义与确定4.1.1质量事故:导致生产或供应不安全,非法或不符合标准的产品;或产品不能满足预期或规定用途,存在潜在质量隐患而造成经济损失或人员伤亡及其他损失的意外事件。

4.1.2质量事故的确定凡发生一下情况之一者,则确定为质量事故:a.因产品质量问题而造成下一道工序或本公司停工一天以上(含一天)的事故;b.因产品质量问题,影响产品交货期而使合同不能履行的事故;c.因产品质量问题造成用户批量退货或索赔;d.因本公司产品质量问题造成人身伤害、环境污染造成后果的事故。

4.1.3潜在的产品事故处理依《纠正和预防措施控制程序》执行。

4.2处理事故的原则4.2.1任何时候都应坚持预防第一,尽量避免产品事故的发生。

4.2.2当出现产品质量事故立即由品质部向厂长和客户报告。

4.2.3.3检查和回顾,完善防范措施。

4.3产品事故处理过程4.3.1事故现场的紧急处理4.3.1.1事故发现者或事故发生部门应立即采取补救措施,防止事故蔓延。

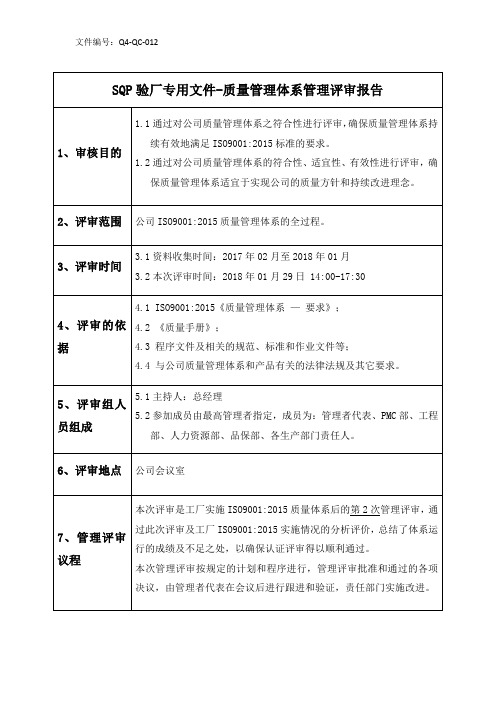

SQP验厂专用文件-质量管理体系管理评审报告

7.9.3在物理性风险方面,板房在产品开发时要特别留意产品的外形与内部构造,确保产品不会有尖点、利边和小物件等产品风险;在生产过程中,品质部要定期对产品进行检测和试验,发现有安全问题时,立即召集相关部门开会讨论解决方案;各部门严格依照“利器管理程序”要求对利器进行管控;车缝部/手工部严格依照“利器管理程序”要求对针类进行管控;所有车缝产品要100%过针机方可进入下一生产工序,对有怀疑或断针未打齐的产品严格按照《利器管理程序》执行;严格执行公司玻璃碎品管理规定;

①

建议:如何加强公司的企业文化建设,减少中层管理干部的流失问题。

跟进:现在全国各地都在进行工业园的开发,工厂的管理干部回流内地非常大,这是东莞企业普遍存在的问题。

②

建议:生产安全是企业的生命,公司需要以“生产安全标准化”为契机,加强员工的安全操作培训;适当增加投入来减少工厂的安全隐患。

跟进:2017年依据东莞市“企业生产安全标准化”要求建立了安全生产标准化体系,但是安全生产是个不断优化的过程,工厂在持续改进中。

2、2017年3月,ITS对本公司进行了ISO9001-2015管理体系认证,发现3个不符合项,工厂已经做了改善,详细资料可以参考《ITS审核报告》。

7.3

顾客满意和投诉信息(负责人:管理者代表)

7.3.1顾客满意度

7.3.1.1在2017年9月我们对顾客满意度进行了调查,满意率得分(平均)是90.3分(详见2017年《客户满意度调查汇总表》),达到了工厂的【客户满意度85分以上】的目标。

SQP FCCA VFE认证审核咨询报告清单

序号

审查点

公司现状 (Y/N/NA)

订单合同评审记录、客户样品管理、客户投诉、客户满意

12 度调查、出货排程、生产通知单、生产计划、生产日报、

N

入库出库单、领料单及相关程序文件

13

材料明细与产品规格、外来文件等受控保存及收发状况培训教材、培训记录及考核方式记 录

N

15 产品召回程序、产品召回标识追溯演习测试记录

第 4 页,共 8 页

第 5 页,共 8 页

第 6 页,共 8 页

第 7 页,共 8 页

第 8 页,共 8 页

N

31

质量目标统计,不良统计分析并将每月质量目标张贴于公 告栏。

N

32

质量方针与质量目标张贴于各车间公告栏内以示各员工熟 记

N

每台设备或工序必须挂有作业指导书、保养记录;如有停

33 用或者维修的,须挂有“暂停使用”或都“待维修”等标

N

识牌。

34

仓库、各车间的物料标识,标识(包括:订单号、品名、 规格、工序、数量、品质状况)

N

35

应急计划程序(如出现劳动短缺、原材料供应中断、设备 故障、停电停水、重大火灾地震等应急计划)及改进计划

N

36 纠正预防措施实施、跟踪改善结案情况。

N

责任人

相关支持文件

完成时间

《产品防护控制程序》

《虫害控制程序》

《光照度控制程序》 《利器控制程序》

《实验控制程序》

《试产控制程序》

《

产前会议程序》

N

27

实验室管理程序、实验设备操作指引、保养计划、保养记 录、测试标准、测试报告记录。

N

试产总结报告、每周或每月产前会议及品质检讨会议记录

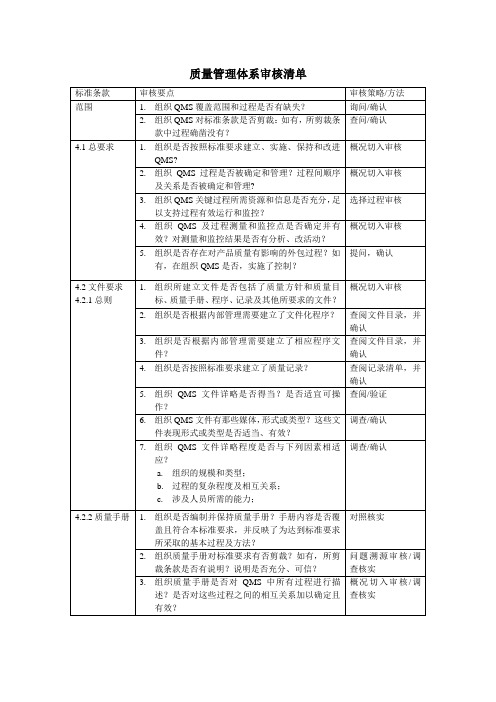

质量管理体系审核清单

概况切入审核

2.组织是否根据内部管理需要建立了文件化程序?

查阅文件目录,并确认

3.组织是否根据内部管理需要建立了相应程序文件?

查阅文件目录,并确认

4.组织是否按照标准要求建立了质量记录?

查阅记录清单,并确认

5.组织QMS文件详略是否得当?是否适宜可操作?

7.质量记录是否确定保存地点、方式、期限?记录保存环境设施是否适宜,能防止损坏、变质或丢失?记录保存期限是否适宜,能满足证实、控制、追溯、改进要求?记录保存检索是否简便?

8.保存的质量记录是否按照时间要求进行了鉴定和整理?对失效的无保存价值的记录及时按照规定进行了处置?

9.质量记录是否进行整理分析,并为改进和管理提供信息?

5.2以顾客为中心

1.“以顾客为中心”经营理念是否在组织中得到树立?组织关注焦点是否放在顾客身上,特别是不满意顾客身上?

2.为实现顾客满意目标,最高管理者是否推动全员参与,并有切实可行的操作过程和手段,最大限度地调动员工的参与意识和能动性?

3.组织通过那些方式、途径,以确保顾客要求得到确定、转化为要求并予满足?组织是否针对顾客和最终使用者来确定他们关心的产品特性,特别是产品的关键特性?

4.在确定顾客的需求和期望时,组织是否已考虑与产品有关的义务(如对健康和安全的责任、环境保护等)和法律法规要求,并转化为组织目标、指标和要求,采取措施,且得到落实、实录项目是否满足标准要求?

3.组织为确保QMS过程有效运作、控制、证实、改进,是否设置了必要记录?

4.质量记录是否按规定进行标识?标识是否达到唯一可追溯?文件规定外质量记录如何标识?

5.质量记录的填写是否真实、及时、清楚、正确?

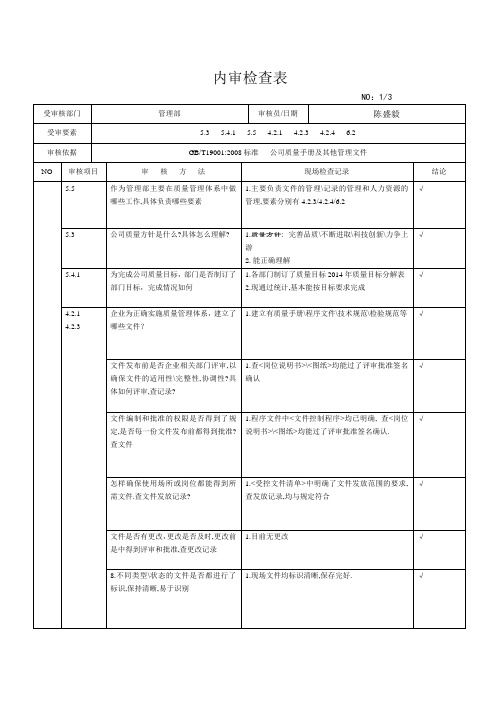

SQP内审检查表教程文件

审核项目

审核方法

现场检查记录

结论

4.2.3

企业有哪些外来文件,这此外来文件是否都进行了识别,是否受控?查几份外来文件

1.现有外来文件主要有外来顾客图稿,所有外来文件均由市场部进行了识别

√

是否有作废文件产生,作废文件如何处理,是否及时撤出使用场所?是否有保留的作废文件,有否标识,隔离?查几份

1.尚没有作废文件

1.<记录清单>中明确了保存地点\方式及期限要求.现有记录保存合理,检索方便.

√

内审检查表

NO:3/3

受审核部门

管理部

审核员/日期

陈盛毅

受审要素

5.3 5.4.1 5.5 4.2.1 4.2.3 4.2.4 6.2

审核依据

GB/T19001:2008标准公司质量手册及其他管理文件

NO

审核项目

审核方法

部门目标:1、生产及时完成率达到95%以上

现实际及时完成率为98%

2、设备完好率在95%以上

现实际为100%

√

5.5.1

作为生产部,主要负责哪些工作,是否有规定

2.现通过统计,基本能按目标要求完成√源自4.2.14.2.3

企业为正确实施质量管理体系,建立了哪些文件?

1.建立有质量手册\程序文件\技术规范\检验规范等

√

文件发布前是否企业相关部门评审,以确保文件的适用性\完整性,协调性?具体如何评审,查记录?

1.查<岗位说明书>\<图纸>均能过了评审批准签名确认

√

内审检查表

NO:1/3

受审核部门

管理部

审核员/日期

陈盛毅

受审要素

5.3 5.4.1 5.5 4.2.1 4.2.3 4.2.4 6.2

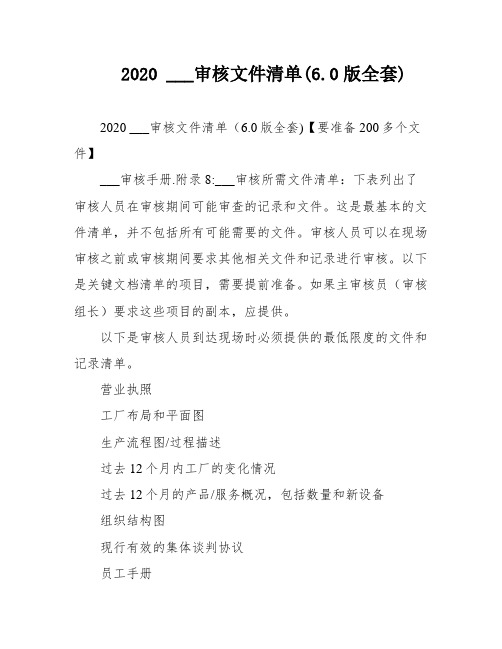

2020 ___审核文件清单(6

2020 ___审核文件清单(6.0版全套)2020 ___审核文件清单(6.0版全套)【要准备200多个文件】___审核手册.附录8:___审核所需文件清单:下表列出了审核人员在审核期间可能审查的记录和文件。

这是最基本的文件清单,并不包括所有可能需要的文件。

审核人员可以在现场审核之前或审核期间要求其他相关文件和记录进行审核。

以下是关键文档清单的项目,需要提前准备。

如果主审核员(审核组长)要求这些项目的副本,应提供。

以下是审核人员到达现场时必须提供的最低限度的文件和记录清单。

营业执照工厂布局和平面图生产流程图/过程描述过去12个月内工厂的变化情况过去12个月的产品/服务概况,包括数量和新设备组织结构图现行有效的集体谈判协议员工手册新工人培训材料空白劳动合同工人登记,包括工人分类(按职位、国籍、雇佣条件)、提供的住宿信息所有合法许可证、许可证和授权政府机构的豁免(如综合计时批文)有效的管理体系证书(如ISO,OHSAS)最近提交的政府报告(劳动、商业道德、健康与安全、环境)风险管理流程(劳动、商业道德、健康与安全、环境)应急响应和业务连续性和恢复计划危险材料清单危险废物清单过去12个月内完成或正在进行中的纠正行动计划以下是___审核人员在现场获得的最低限度文件和记录清单。

审核部分-审核工厂一般信息需提供的文件清单:工厂布局和图纸工厂内工艺和建筑物的描述过去12个月内工厂的变化情况过去12个月产品服务概述、数量、新设备、新许可证与工人就RBA最低要求的沟通记录与供应商就RBA行为守则符合性进行的沟通记录与供应商签署关于RBA行为守则符合性的合同要求验证供应商实施RBA行为守则要求的证据___审核部分-劳动规定:A1-自由选择就业与劳动代理、劳动中介、劳动服务商签订的服务合同不同类型员工的劳动合同范例,包括永久员工、领薪员工、按小时支付的员工、临时员工/工人、季节性工人、青少年工人、学徒工、外籍工人、职业工人雇佣记录,包括年龄证明、身份和政府颁发的工作许可证明招聘/雇佣的流程/程序工人贷款和信贷计划文件A2-避免使用童工我们公司有关保护青年工人和适当工时/轮班的政策,以及最低雇用年龄政策。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SQP文件清单

1. 组织架构图

2. 责任和 / 或职责描述

3. 质量体系程序 (包括:质量政策、目标、质量管理体系手册和程序,以及其它流程)

4. 管理层审查记录

5. 内部审核文件 (审核计划、报告等)

6. 供应商监管文件 (供应商核准程序 / 标准、已核准的供应商清单、供应商评估记录、持续表现监督

等)

7. 文件监管程序和记录 (包括记录保管)

8. 产品规格 / 要求

9. 检验要求说明、可接受的标准、检验和测试报告 (包括IQC的阶段、过程中和最终检验)

10. 工作要求说明 / 每项生产工序的工艺技术标准

11. 生产日程安排 / 记录

12. “事故”的界定和报告程序

13. 产品召回程序

14. 客户投诉记录

15. 整改行动报告 (关于事故、内部审核、投诉等)

16. 追溯系统中的测试报告

17. 设备维护文件 (计划、程序、记录等)

18. 监督和测试设备的校准 (计划、程序、记录等)

19. 清理日程安排和程序

20. 已核准的化学品清单,附带相应的品牌 / 生产商

21. 有害物管控文件 (受过培训的管控人员的名单、外部有害物管控机构的联系方式、有害物管控检

查记录、投饵记录,等)

22. 整个生产流程的“风险评估”记录 / 计划

23. 最终产品的风险评估记录

24. 产品测试步骤 / 程序

25. 实验室测试报告 (包括涂料、涂层和非涂料部件中的铅和重金属、硬件、标签、最终产品,等)

26. 夹杂物监控记录 (如:金属探测记录、金属探测器的日常敏感物检查记录,等)

27. 断针处理程序 (如适用的话)

28. 生产前会议记录

29. 程序控制计划

30. 培训 (程序、培训需求和记录)。