在制品试装检验记录

装配质量检验记录

12

少于 16 小时, 各次自动循环停止时间不得超过 1min,整个联动中不应发 生故障,试验、检验应包括机床全部功能。

检验员:

年 月

日

工人姓名:

年 月 日

负荷试验 1 2

检验员: 承载工件最大重量的运转试验(抽查) 。 主传动最大扭矩试验(按补充验收要求试验) 。 年 月 日 工人姓名: 年 月 日

检验项目

各重要结合面:普通 0.04 不入,数控 0.03 不入。 滑枕在滑座内滑动自如,无爬行。 平衡油缸移动自如,灵活可靠,无阻滞现象。 油路通畅,油管排列整齐。 各销钉接触面积≥70%,螺钉外露一致,无偏心。 清洁度检验。 年 月 日 工人姓名:

检验结论

备

注

年 月 日

三、横梁装配工序 1 2 3 4 5

文件交接记录 文件名称 数量

4

使用书明书(机械、电气) 合格证 装箱单

5

检验员:

随机附件应齐全 年 月 日 工人姓名: 年 月 日

第 6 页 共 9 页

精度检验 序 号 1 2 3 G1 G2 G3 G4 检验项目

调整机床的安装水平:0.04/1000。 重要固定结合面,普通机床 0.04 不入,数控机床 0.03 不入。 滑动导轨面,普通 0.04, 插入不超过 20mm,数控 0.03, 插入不超过 20mm。

检验结论

备

P1

b、圆柱度

P2

检验员:

平面度

数控精度 1 2 3

检验员: 定位精度 允差: 实测 实测 实测 日 工人姓名: 年 月 日

重复定位精度 允差: 反向差值 允差: 年 月

第 8 页 共 9 页

油漆外观检验 序 号 1 2 3 4 5 6 7

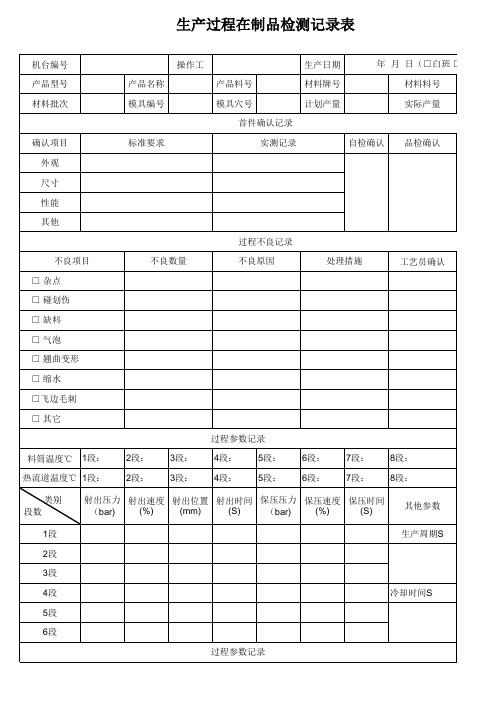

生产过程在制品检测记录表

处理措施

工艺员确认

□ 气泡 □ 翘曲变形 □ 缩水

□飞边毛刺 □ 其它

料筒温度℃ 1段: 热流道温度℃ 1段:

2段: 2段:

3段: 3段:

过程参数记录 4段: 5段: 4段: 5段:

6段: 6段:

7段: 7段:

8段: 8段:

类别 段数

射出压力 射出速度 射出位置 射出时间 保压压力 保压速度 保压时间

(bar)

(%)

(mm)

(S)

(bar)

(%)

(S)

其他参数

1段 2段 3段 4段 5段 6段

料筒温度℃ 1段: 热流道温度℃ 1段:

2段: 2段:

3段: 3段:

过程参数记录 4段: 5段: 4段: 5段:

6段: 6段:

7段: 7段:

生产周期S 冷却时间S

8段: 8段:

类别 段数

射出压力 射出速度 射出位置 射出时间 保压压力 保压速度 保压时间

生产过程在制品检测记录表

机台编号 产品型号

操作工

产品名称

产品料号

生产日期 材料牌号

文件编号 年 月 日(□白班 □夜班)

材料料号

材料批次 确认项目

模具编号 标准要求

模具穴号

计划产量

首件确认记录

实测记录

自检确认

实际产量 品检确认

外观 尺寸 性能 其他

不良项目 □ 杂点 □ 碰划伤 □ 缺料

不良数量

过程不良记录 不良原因

(bar)

(%)

(mm)

(S)

(bar)

(%)

(S)

其他参数

1段

生产周期S

2段

3段

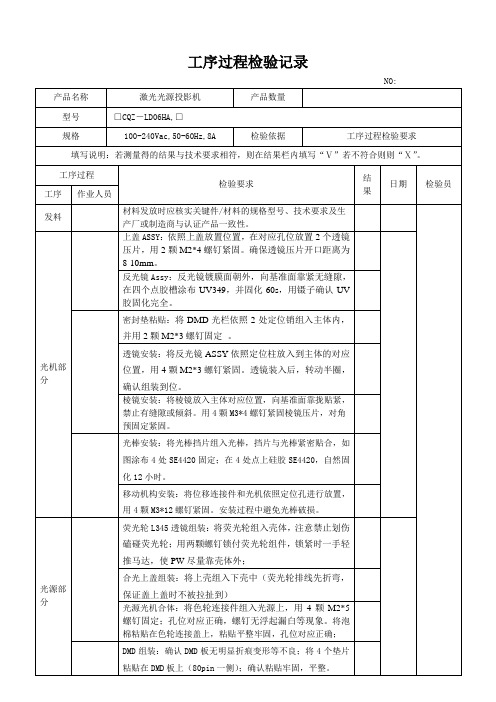

产品装配过程检查记录

棱镜安装:将棱镜放入主体对应位置,向基准面靠拢贴紧,禁止有缝隙或倾斜。用4颗M3*4螺钉紧固棱镜压片,对角预固定紧固。

光棒安装:将光棒挡片组入光棒,挡片与光棒紧密贴合,如图涂布4处SE4420固定;在4处点上硅胶SE4420,自然固化12小时。

包装完好,附件齐全。

产品一致性检查

产品标识与获证产品型式试验报告一致

产品结构与获证产品型式试验报告一致

产品所使用的关键件和材料与获证产品型式试验报告一致

光源光机合体:将色轮连接件组入光源上,用4颗M2*5螺钉固定;孔位对应正确,螺钉无浮起漏白等现象。将泡棉粘贴在色轮连接盖上,粘贴平整牢固,孔位对应正确;

DMD组装:确认DMD板无明显折痕变形等不良;将4个垫片粘贴在DMD板上(80pin一侧);确认粘贴牢固,平整。

bank导热膏涂布:将导热膏均匀涂抹在铜面上,厚度约2-4mm

光机部分

上盖ASSY:依照上盖放置位置,在对应孔位放置2个透镜压片,用2颗M2*4螺钉紧固。确保透镜压片开口距离为8-10mm。

反光镜Assy:反光镜镀膜面朝外,向基准面靠紧无缝隙,在四个点胶槽涂布UV349,并固化60s,用镊子确认UV胶固化完全。

密封垫粘贴:将DMD光栏依照2处定位销组入主体内,并用2颗M2*3螺钉固定。

工序过程检验记录

NO:

产06HA,□

规格

100-240Vac,50-60Hz,8A

检验依据

工序过程检验要求

填写说明:若测量得的结果与技术要求相符,则在结果栏内填写“Ⅴ”若不符合则则“Ⅹ”。

工序过程

检验要求

劳动防护用品进行检验记录

劳动防护用品进行检验记录检验记录日期:2022年10月10日地点:XX劳动防护用品检验中心检验员:XXX一、检验目的本次检验旨在对劳动防护用品进行全面的检验,以确保其符合相关国家标准和安全要求,为工作场所的劳动者提供安全有效的保护。

二、检验范围本次检验主要包括以下劳动防护用品:1. 头部防护用品:安全帽2. 眼部防护用品:防护眼镜、面具3. 呼吸道防护用品:防尘口罩、防毒面具4. 手部防护用品:防护手套5. 脚部防护用品:防静电鞋、安全鞋三、检验方法1. 外观检验:对劳动防护用品的外观进行检查,确认是否有变形、磨损、裂纹等问题。

2. 功能检验:对劳动防护用品的功能进行检验,如安全帽的耐冲击性能、防护眼镜的光学性能、防尘口罩的过滤效果等。

3. 材料检验:对劳动防护用品的材料进行检验,确认是否符合国家标准和安全要求。

4. 尺寸测量:对劳动防护用品的尺寸进行测量,确保其符合工作人员的实际需求。

5. 标识检验:对劳动防护用品上的标识进行检验,确认是否齐全、清晰可见。

四、检验结果经过本次检验,对各类劳动防护用品进行了全面的检查和测试,所有样品均符合国家标准和安全要求。

具体结果如下:1. 头部防护用品:- 安全帽:外观完好,无明显磨损和损坏。

经冲击测试,耐冲击性能符合标准要求。

2. 眼部防护用品:- 防护眼镜:外观无明显瑕疵,透光性良好。

经光学性能测试,满足防护要求。

- 面具:外观完好,无裂纹和变形现象。

3. 呼吸道防护用品:- 防尘口罩:过滤效果良好,能有效阻挡灰尘和颗粒物的进入。

- 防毒面具:能有效过滤有害气体和颗粒物,符合防护要求。

4. 手部防护用品:- 防护手套:材质优良,无明显破损和老化。

经尺寸测量,合适工作人员需求。

5. 脚部防护用品:- 防静电鞋:材质优良,电阻值符合标准要求。

- 安全鞋:外观完好,鞋底耐磨性能良好。

五、结论与建议本次检验结果表明,所检劳动防护用品均符合国家标准和安全要求,能够为工作场所的劳动者提供有效的防护。

产品质量验证记录表

产品质量验证记录表

1. 验证目的

本记录表用于记录产品质量验证的过程和结果,旨在确保产品的质量符合标准要求。

2. 产品信息

- 产品名称:[产品名称]

- 产品型号:[产品型号]

- 产品批次:[产品批次]

- 验证日期:[验证日期]

- 验证人员:[验证人员]

3. 验证过程

3.1 检查物料

验证人员对产品所使用的物料进行检查,确保物料的质量符合要求。

3.2 样品检测

从产品批次中随机抽取若干个样品,进行检测。

检测内容包括

但不限于以下方面:

- 外观检查:检查产品外观是否完整、无损伤等。

- 尺寸/重量测试:测量产品的尺寸或重量,确保符合设计要求。

- 功能验证:验证产品的各项功能是否正常。

- 安全性测试:检测产品的安全性能是否达标。

- 耐久性测试:测试产品的使用寿命和耐久性。

3.3 结果记录

根据样品检测的结果,记录下每个样品的测试数据和结论。

如

有异常或不合格的样品,需标记并详细描述问题。

4. 验证结果

根据样品检测的结果和记录,总结产品质量验证的结果。

如果

所有样品均符合标准要求,验证结果为合格。

如有不合格的样品,

需进行原因分析,并制定相应的纠正措施和改进计划。

5. 签署

- 产品质量验证负责人:

- 验证人员:

以上为产品质量验证记录表,供参考使用。

验证记录表的具体内容和方式可根据实际情况进行调整和完善,以确保验证的全面性和准确性。

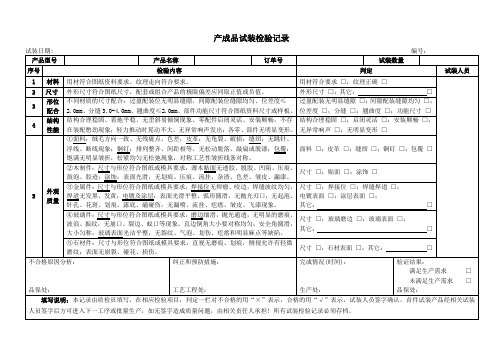

产成品试装检验记录

不合格原因分析:

品保处:

纠正和预防措施:

工艺工程处:

完成情况(时间):

生产处:

验证结果:

满足生产需求□

未满足生产需求□

品保处:

填写说明:本记录由质检员填写,在相应检验项目,判定一栏对不合格的用“×”表示,合格的用“√”表示,试装人员签字确认,首件试装产品经相关试装人员签字后方可进入下一工序或批量生产,如无签字造成质量问题,由相关责任人承担!所有试装检验记录必须存档。

5

外观质量

①面料:绒毛方向一致、无残疵点、色差;皮革:无龟裂、破损;缝纫:无跳针、浮线、断线现象;铜钉:排列整齐、间距相等、无松动脱落、敲扁或脱漆;包覆:饱满无明显皱折,松紧均匀无松弛现象,对称工艺性皱折线条对称。

面料□;皮革□;缝纫□;铜钉□;包覆□

②木制件:尺寸与形位符合图纸或模具要求,薄木贴面无透胶、脱胶、凹陷、压痕、鼓泡、胶迹;涂饰:表面光滑,无划痕、压痕、流挂、杂渣、色差、皱皮、漏漆。

尺寸□;贴面□;涂饰□

③金属件:尺寸与形位符合图纸或模具要求,焊接位无焊瘤、咬边,焊缝波纹均匀,焊道无发黑、发黄;电镀及涂层:表面光滑平整、弧形圆滑,无抛光刃口,无起泡、针孔、花斑、划痕、露底、磕碰伤,无漏喷、流挂、疙瘩、皱皮、飞漆现象。

尺寸□;焊接位□;焊缝焊道□;

电镀表面□;涂层表面□;

其它:□

④玻璃件:尺寸与形位符合图纸或模具要求,磨边细滑,抛光通透,无明显的磨痕、波浪、振纹,无崩口、裂边、蚁口等现象,直边倒角大小要对称均匀;安全角圆滑,大小匀称,玻璃表面光洁平整,无裂纹、气泡、划伤、疙瘩和明显麻点等缺陷。

尺寸□;玻璃磨边□;玻璃表面□;

其它:□

⑤石材件:尺寸与形位符合图纸或模具要求,直视无磨痕、划痕,侧视允许有轻微磨纹;表面无崩裂、碰花、损伤。

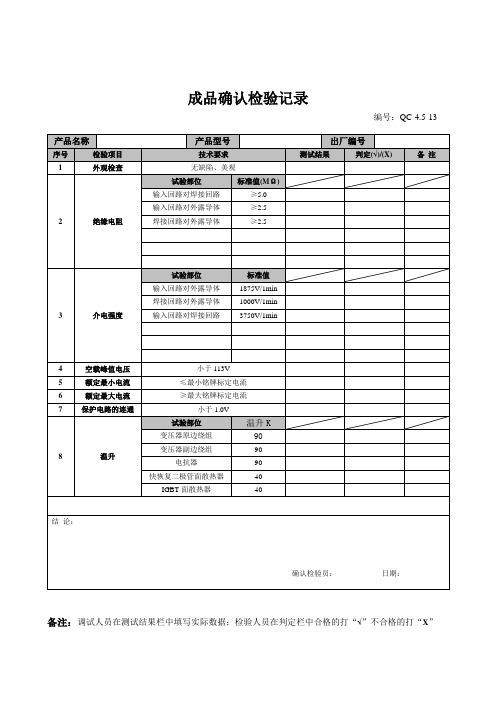

成品确认检验记录

编号:QC-4.5-13

产品名称

产品型号

出厂编号

序号

检验项目

技术要求

测试结果

判定(√)/(X)

备注

1

外观检查

无缺陷、美观

2

绝缘电阻

试验部位

标准值(MΩ)

输入回路对焊接回路

≥5.0

输入回路对外露导体

≥2.5

焊接回路对外露导体

≥2.5

3

介电强度

试验部位

标准值

输入回路对外露导体

1875V/1min

焊接回路对外露导体

1000V/1min

输入回路对焊接回路

3750V/1min

4

空载峰值电压

小于113V

5

额定最小电流

≤最小铭牌标定电流

6

额定最大电流

≥最8

温升

试验部位

温升K

变压器原边绕组

90

变压器副边绕组

90

电抗器

90

快恢复二极管面散热器

40

IGBT面散热器

40

结论:

确认检验员:日期:

备注:调试人员在测试结果栏中填写实际数据;检验人员在判定栏中合格的打“√”不合格的打“X”

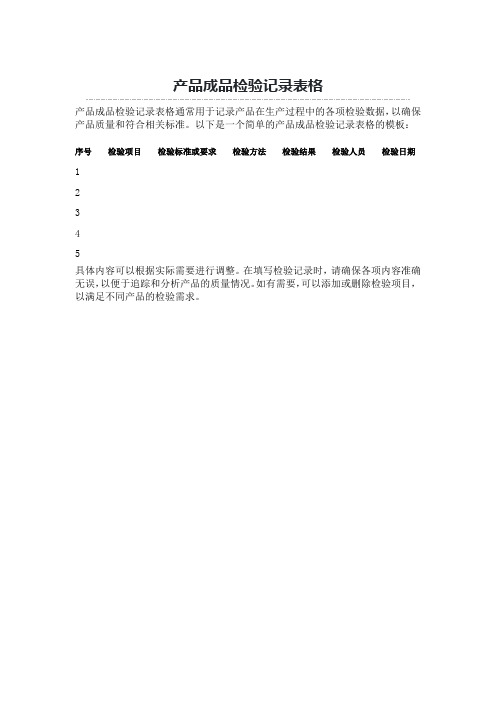

产品成品检验记录表格

产品成品检验记录表格

产品成品检验记录表格通常用于记录产品在生产过程中的各项检验数据,以确保产品质量和符合相关标准。

以下是一个简单的产品成品检验记录表格的模板:

序号检验项目检验标准或要求检验方法检验结果检验人员检验日期1

2

3

4

5

具体内容可以根据实际需要进行调整。

在填写检验记录时,请确保各项内容准确无误,以便于追踪和分析产品的质量情况。

如有需要,可以添加或删除检验项目,以满足不同产品的检验需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5

外观质量

①木制件:尺寸与形位符合图纸或模具要求,薄木等材料贴面无明显透胶、脱胶、凹陷、压痕、鼓泡、胶迹;榫胶合结合处严密、牢固、无松动、断裂现象;雕刻件图案均匀、清晰、层次分明、对称部位应对称,凹凸和大挖、过桥、棱角、圆弧处应无缺角,铲底应平整,各部位不应有锤印或毛刺;车木线形一致,凹凸台阶应匀称,对称部位应对称,车削线条应清晰,加工表面不应有崩茬、刀痕、砂痕。

在制品试装检验记录

试装日期:编号:

产品型号

产品名称

订单号

试装数量

序号

检验内容

判定

试装人员

1

材料

用材符合图纸资料要求,排料等级经济合理,含水率8-12%,纹理走向符合要求。

用材与排料合理□;纹理正确□;含水率□

2

尺寸

外形尺寸符合图纸尺寸,配套或组合产品的极限偏差应同取正寸□;玻璃磨边□;玻璃表面□;

其它:□

④石材件:尺寸与形位符合图纸或模具要求,直视无磨痕、划痕,侧视允许有轻微磨纹;表面无崩裂、碰花、损伤。

尺寸□;石材表面□;其它:□

不合格原因分析:

品保处:

纠正和预防措施:

工艺工程处:

完成情况(时间):

生产处:

验证结果:

满足生产需求□

未满足生产需求□

品保处:

填写说明:本记录由质检员填写,在相应检验项目,判定一栏对不合格的用“×”表示,合格的用“√”表示,试装人员签字确认,首件试装产品经相关试装人员签字后方可进入下一工序或批量生产,如无签字造成质量问题,由相关责任人承担!所有试装检验记录必须存档。

尺寸□;贴面□;雕刻□;车木□;胶合□

②金属件:尺寸与形位符合图纸或模具要求,焊接位无焊瘤、咬边,焊缝波纹均匀,焊道干净。

尺寸□;焊接位□;焊缝、焊道□;

其它:□

④玻璃件:尺寸与形位符合图纸或模具要求,磨边细滑,抛光通透,无明显的磨痕、波浪、振纹,无崩口、裂边、蚁口等现象,直边倒角大小要对称均匀;安全角圆滑,大小匀称,玻璃表面光洁平整,无裂纹、气泡、划伤、疙瘩和明显麻点等缺陷。

形位配合

不同材质的尺寸配合:过盈配装位无明显缝隙,间隙配装位缝隙均匀、位差度≤2.0mm、分缝3.0-4.0mm、翘曲度≤2.0mm、部件功能尺寸符合图纸资料尺寸或样板。

过盈配装无明显缝隙□;间隙配装缝隙均匀□;位差度□;分缝□;翘曲度□;功能尺寸□

4

结构性能

结构合理稳固、着地平稳、无歪斜易倾倒现象、零配件启闭灵活、安装顺畅,不存在装配憋劲现象;轻力推动时晃动不大,无异常响声发出;各零、部件无明显变形。