化学工艺学第八章-4丙烯羰基化合成丁醇、辛醇

8.羰基化过程

2 低压法甲醇羰化反应合成醋酸基本原理

Monsanto低压法采用铑碘催化剂体系,主要 化学反应如下:

动力学研究表明,与BASF高压法不同,Monsanto低 压法合成醋酸反应对甲醇与一氧化碳为零级,对铑 及碘为一级,反应速率的控制步骤为碘甲烷的氧化 加成。动力学方程式如下: 反应速度常数为3.5×106e-14.7/RTL/mol· s,式中活化 能的单位是kJ/mol。

二. 甲醇羰化制醋酸的工艺流程

1 BASF高压法生产工艺流程

2 Monsanto低压法生产工艺流程

3 甲醇低压羰基合成醋酸的优缺点

甲醇低压羰化法制醋酸在技术经济上的优越性很大,其优点在于:

(1) 利用煤、天然气、重质油等为原料,原料路线多样化,不受原油 供应和价格波动影响。 (2) 转化率和选择性高,过程能量效率高。 (3) 催化系统稳定,用量少,寿命长。 (4) 反应系统和精制系统合为一体,工程和控制都很巧妙,结构紧凑。 (5) 虽然醋酸和碘化物对设备腐蚀很严重,但已找到了性能优良的耐 腐蚀材料-哈氏合金C(Hastelloy Alloy C),是一种Ni-Mo合金,解决 了设备的材料问题。 (6) 用计算机控制反应系统,使操作条件一 直保持最佳状态。 (7) 副产物很少,三废排放物也少,生产环境清洁。 (8) 操作安全可靠。 主要缺点是催化剂铑的资源有限,设备用的耐腐蚀材料昂贵。

二 丙烯氢甲酰化合成丁、辛醇

1.丁、辛醇用途及合成路线 (1)用途 (2)合成路线

①乙烯为原料,乙醛缩合法 ②氢甲酰化法 a. 液相法 催化剂:羰基钴-高压 膦羰基铑-低压

Hale Waihona Puke b.在碱存在下缩合为辛烯醛

c.

2.丙烯低压氢甲酰化合成正丁醛 (1)反应条件

8羰基合成新详解

8.1 概述

主要内容:

1、基本概念(重点) 2、羰基合成反应类型(重点) 3、羰基合成反应催化剂

基本概念

1、羰基合成定义 :

烯烃与合成气(CO/H 2)或一定配比的一氧化碳 及氢气在过渡金属配合物的催化作用下发生加成反应, 生成比原料烯烃多一个碳原子的醛。这个反应被命名 为羰基合成 (oxo synthesis) ,也称作R? elen反应(即罗 兰反应)。

P(OR)3

3、各类催化剂的特点

①羰基钴催化剂 羰基钴催化剂的活性组分、热稳定性

差、容易分解;异构化活性高

P(OR)3

3、各类催化剂的特点

②膦羰基钴催化剂 热稳定性增加,对直链产物的选择性

增高,加氢的活性较高,副产物少, 不足:活性降低,对烯烃的氢甲酰化

反应的适应性较差。

P(OR)3

3、各类催化剂的特点

基本概念

3、羰基化反应(亦称羰化反应) 随着一碳化学的发展,有一氧化碳参与的反应类

型逐渐增多,通常将在过渡金属络合物(主要是羰基络 合物)催化剂存在下,有机化合物分子中引入 羰基 (>C=O) 的反应均归入羰化反应的范围。

羰基合成的重要性

①羰基合成的初级产品是醛。 在有机合成中醛是最活 泼的基团之一,可进行加氢成醇、氧化成酸、氨化成 胺以及歧化、缩合、缩醛化等一系列反应; ②原料烯烃的多种多样和醇、酸、胺等产物的后续加 工,由此构成 以羰基合成为核心的内容十分丰富的产 品网络,应用领域涉及化工领域的多个方面。

(2)烯烃衍生物的氢甲酰化

不饱和醇、醛、酯、醚,含卤素、含氮化合物等中的 双键都能进行羰基合成反应,但官能团不能参加反应。

HO

?

CH 2

?

CH

?

丙烯羰基合成生产丁辛醇

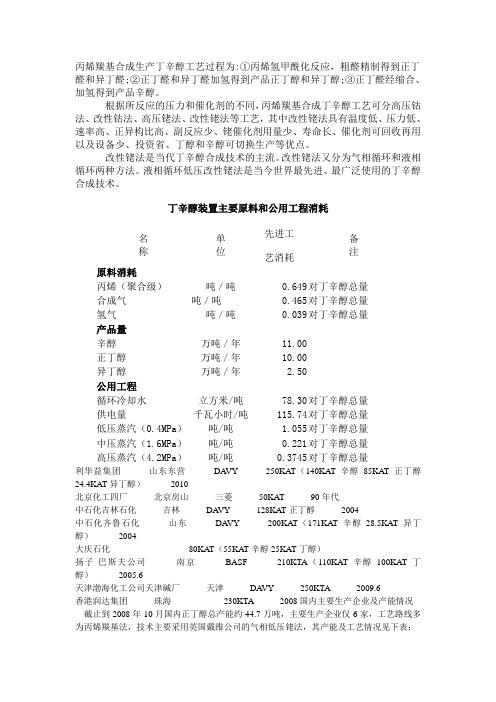

丙烯羰基合成生产丁辛醇工艺过程为:①丙烯氢甲酰化反应,粗醛精制得到正丁醛和异丁醛;②正丁醛和异丁醛加氢得到产品正丁醇和异丁醇;③正丁醛经缩合、加氢得到产品辛醇。

根据所反应的压力和催化剂的不同,丙烯羰基合成丁辛醇工艺可分高压钴法、改性钴法、高压铑法、改性铑法等工艺,其中改性铑法具有温度低、压力低、速率高、正异构比高、副反应少、铑催化剂用量少、寿命长、催化剂可回收再用以及设备少、投资省、丁醇和辛醇可切换生产等优点。

改性铑法是当代丁辛醇合成技术的主流。

改性铑法又分为气相循环和液相循环两种方法。

液相循环低压改性铑法是当今世界最先进、最广泛使用的丁辛醇合成技术。

丁辛醇装置主要原料和公用工程消耗名称单位先进工艺消耗备注原料消耗丙烯(聚合级)吨/吨0.649 对丁辛醇总量合成气吨/吨0.465 对丁辛醇总量氢气吨/吨0.039 对丁辛醇总量产品量辛醇万吨/年11.00正丁醇万吨/年10.00异丁醇万吨/年 2.50公用工程循环冷却水立方米/吨78.30 对丁辛醇总量供电量千瓦小时/吨115.74 对丁辛醇总量低压蒸汽(0.4MPa)吨/吨 1.055 对丁辛醇总量中压蒸汽(1.6MPa)吨/吨0.221 对丁辛醇总量高压蒸汽(4.2MPa)吨/吨0.3745 对丁辛醇总量利华益集团山东东营DA VY 250KAT(140KAT辛醇85KAT正丁醇24.4KAT异丁醇)2010北京化工四厂北京房山三菱50KAT 90年代中石化吉林石化吉林DA VY 128KAT正丁醇2004中石化齐鲁石化山东DAVY 200KAT(171KAT辛醇28.5KAT异丁醇)2004大庆石化80KAT(55KAT辛醇25KAT丁醇)扬子-巴斯夫公司南京BASF 210KTA(110KAT辛醇100KAT丁醇)2005.6天津渤海化工公司天津碱厂天津DA VY 250KTA 2009.6香港润达集团珠海230KTA 2008国内主要生产企业及产能情况截止到2008年10月国内正丁醇总产能约44.7万吨,主要生产企业仅6家,工艺路线多为丙烯羰基法,技术主要采用英国戴维公司的气相低压铑法,其产能及工艺情况见下表:表2 国内主要生产企业及产能情况单位:万吨企业名称产能工艺中石化齐鲁石化 5.0 英国戴维气相低压铑法北京东方石油化工 4.0 日本三菱液相低压循环工艺中石油吉林石化17 英国戴维气相低压铑法大庆石化 2.5 英国戴维气相低压铑法中石化与BASF合资扬子一巴斯夫公司10 巴斯夫技术吉安生化 6.0 粮食发酵法其它0.2合计44.7正丁醇生产供需状况近年来国内正丁醇生产供需情况见下表:表3 近年来国内正丁醇生产供需情况单位:万吨年份2001 2002 2003 2004 2005 2006 2007 2 008(1-10)产能21.2 21.2 21.2 28.0 38.0 38.0 44.5 44.5 产量16.0 17.5 20.4 20.5 29.4 38.0 40.0进口量22.28 24.3 29.6 29.35 23.99 23.58 29.4 19.05出口量0.07 0.06 0.1 0.19 0.20 0.09 0.026 0.11 表观消费量39.91 41.8 50.0 49.66 53.19 61.49 69.37自给率,% 40.1 41.9 40.8 41.3 55.3 61.8 57.7从以上分析可知:国内正丁醇自给率不足60%,长期依赖进口。

8 羰基化过程

化工工艺学

随着一碳化学的发展,有一氧化碳参与 的反应类型逐渐增多,通常将在过渡金 属配合物(主要是羰基配合物)催化剂存在 下,有机化合物分子中引入羰基的反应 均归入羰化反应的范围,其中主要有两 大类。

化工工艺学

过渡金属络合物(主要是羰基化合物)

催化剂下,有机化合物引入羰基。

均相反应,反应条件温和,选择性好。

(4)不对称合成生Fra bibliotek单一对映体的醛

化工工艺学

2.甲醇的羰化反应

(1)合成醋酸 孟山都法(Monsanto acetic acid process)

(2)合成醋酐

化工工艺学

(3)合成甲酸

(4)合成草酸酯、碳酸二甲酯、乙二醇

化工工艺学

8.2羰基化反应的理论基础

在催化反应中,凡催化剂以配合物的 形式与反应分子配位使其活化,反应分 子在配合物体内进行反应形成产物,产 物自配合体中解配,最后催化剂还原, 这样的催化剂称为配位(络合)催化剂,这 样的催化过程被称之为配位(络合)催化过 程。羰基合成反应是典型的配位催化反 应。

化工工艺学

b.在碱存在下缩合为辛烯醛

c.

化工工艺学

2.丙烯低压氢甲酰化合成正丁醛

(1)反应条件

a. 温度

T↑ ,r丁醛↑ ,r副↑ ,催化剂失活速度↑ T↓ ,催化剂活性低,用量大

100-110℃ b.压力

1.8MPa

c.原料配比

H2 ↑ ,丙烯↑ ,丙烷↑ ,原料损失↑ ∴ 控制H2和丙烯的量

压力

PCO ↑ ,r ↓ 总压不变: 钴: PCO ↑ ,正/异↑ 铑: PCO ↑ ,正/异↓ PH2 ↑ ,r ↑ ,正/异↑

化学工艺学第八章-4丙烯羰基化合成丁醇、辛醇

化学工艺学第八章-4丙烯羰基化合成丁醇、辛醇第八章羰基化过程8(4 丙烯羰基化合成丁醇、辛醇 8(4(1 烯烃氢甲酰化反应的基本原理8(4(1(1 反应过程烯烃氢甲酰化主反应是生成正构醛,由于原料烯烃和产物醛都具有较高的反应活性,故有连串副反应和平行副反应发生。

平行副反应主要是异构醛的生成和原料烯烃的加氢,这两个反应是衡量催化剂选择性的重要指标。

主要连串副反应是醛加氢生成醇和缩醛的生成。

以丙烯氢甲酰化为例说明。

主反应CH= CHCH+CO+H?CHCHCHCHO (8—39) 232322副反应CH=CHCH+CO+H (CH3)CHCHO (8—40) 2222异丁醛CH2=CHCH+HCHCHCH (8—41) 22323CHCHCHCHO+H?CHCHCHCHOH (8—42) 322232222CHCHCHCHO?CHCHCHCH(OH)CH(CH())CHCH (8—43) 32232223缩二丁醛CHCHCHCHO+(CH)CHCHO ? 32232CHCH(CH)33CH(OH)CH(CHO)CHCH 23缩醛 (8—44)在过量丁醛存在下,在反应条件下,缩丁醛又能进一步与丁醛化合,生成环状缩醛、链状三聚物,缩醛很容易脱水生成另一种副产物烯醛CHCHCH(OH)CH(CHO)CHCH?CHCHCHCH—C(CH)CHO +HO CH32223322252(8—45) 8(4(1(2 催化剂各种过渡金属羰基配位化合物催化剂对氢甲酰反应均有催化作用,工业上经常采用的有羰基钴和羰基铑催化剂,现分别讨论如下。

1.催化剂及特性催化剂名称活性组分缺点HCO(CO) 羰基钴催化剂热稳定性差,容易分解析出钴而失去4活性HCO(CO).[P(n-R)] 膦羰基钴催化33剂可看作是[P(n-R)]取催化剂的热稳定性好,直链正构醛的3代了HCO(CO)中的选择性佳,加氢活性高、醛缩合及醇4CO.(R为烷基、芳基、醛缩合等连串副反应少等优点。

丁醇和辛醇的生产工艺

② 催化剂和反应器

铜基催化剂 (气相加氢反应) (主要成分 CuO 和ZnO) 压力 0.6MPa; 温度 155℃ 反应器 管式固定床反应器(带有加热蒸发器,防止液体带入)

催化剂优点:加氢选择性好,副反应少,生产能力大;但催化剂力学性能差, 遇液体易破碎等。(即反应器外带有加热蒸发器)

4.20 丁醇和辛醇的生产工艺

① 乙醛为原料的路线 (如,乙醛发酵法和乙醛缩合法)现已淘汰 ② 丙烯为原料的路线(丙烯羰基合成法) (也称氢甲酰化合成法)

全球生产丁、辛醇的主要方法。

4.20 丁醇和辛醇的生产工艺

(3)丙烯羰基合成法制丁醇和辛醇的主要反应

① CH3CH=CH2 + CO+H2 催化→剂 CH3CH2CH2CHO ② CH3CH2CH2CHO +H2 O→H-1 CH3CH2CH2CH2OH

平行副反应

CH3CH=CH2+CO+H2 → (CH3)2CHCHO CH3CH =CH2+H2 →C3H8

连串副反应

CH3CH2CH2CHO+H2 →CH3CH2CH2CH2OH CH3CH2CH2CHO+CO+H2 →C4H9COOH 必须控制反应条件,拟制副反应

ΔHϴ298K= -123.8kJ/mol

3. 生产丁、辛醇的主要工艺条件

(1)丙烯羰基合成制丁醛的工艺条件

液相催化反应,反应条件比较温和。

➢ 原料

丙烯、合成气

➢ 催化剂

铑、三苯基膦

➢ 溶剂

正异构丁醛

➢ 操作压力 1.6~1.8MPa

➢ 反应温度 100~110℃

➢ 转化率

91~93%

➢ 反应选择性好,正/异丁醛超过(7~10) : 1。

第八章 羰基化过程(14版)

HCo(CO)4

Co2(CO)8需要一定CO分压保持稳定

◆羰基钴催化剂的主要缺点

是热稳定性差,容易分解析出钴而失去活性, 在高的一氧化碳分压下操作,产品中正/异醛比例 较低。

●膦羰基钴催化剂

以配位基膦(PR3)、亚磷酸酯(P(OR)3) 、胂(AsR3)、

(SbR3)(各配位基中R可以是烷基、芳基、环烷基或

收率为59%。副产3.5%的甲烷和4.5%的其他液体副 产物。乙酸纯度为99.8%

●Monsanto低压法生产工艺流程

反应温度175-200℃,压力3MPa 甲醇+CO+催化剂母液+精制返回轻馏分+含水醋酸

催化剂母液

无水醋酸 脱重塔

脱轻塔

脱水塔 成品醋酸

反应产物+未反应物

醋酸 高级羧酸 废酸塔 重质酸

8.1.2 甲醇的羰化反应

●甲醇羰化合成醋酸(Monsanto法)

CH3OH+CO→CH3COOH

●醋酸甲酯羰化合成醋酐(Tennessce eastman)

CH3OH+CO→CH3COOH CH3COOH+CH3OH →CH3COOCH3 CH3COOCH3+CO → (CH3CO)2O3

●甲醇羰化合成甲酸

异构化活性很高,正/异醛比率只有50/50。

●膦羰基铑催化剂

膦配位基取代部分羰基-HRh(CO)(PPh3)3

异构化反应大大被抑制,正/异醛比率达到15:1

催化剂性能稳定

能在较低CO压力下操作。能反复循环使用。

催化剂母体商品名叫ROPAC,使用时溶于三苯基磷

Rh(C5H7O2)(CO)(PPh3) Rh≥20.9%

●烯烃衍生物的氢甲酰化

8 羰基化过程

化学工艺学

过渡金属络合物(主要是羰基化合物)

催化剂下,有机化合物引入羰基的反应

均归入羰基化反应 不饱和化合物的羰化 甲醇的羰化

均相反应,反应条件温和,选择性好。

化学工艺学

8.1.1 不饱和化合物的羰化反应

(1)氢甲酰化(与CO和H2反应)

在双键两端的C原子上分别加上一个氢和 一个甲酰基(-HCHO) ①烯烃的氢甲酰化

羰基合成催化典型结构

中心原子:过渡金属(M) 配位体(L) 一般形式:HxMy(CO)zLn

化学工艺学

中心原子

工业 凡能形成羰基氢化物的过渡金属都有可能 Only!!! 具有羰基化催化活性

第VIII族元素钴、铑为中心原子的催化剂 活性较高 铑的自然资源稀少,价格是钴的1000倍以 上,但它是目前应用最广的羰基合成催化 剂体系。

化学工艺学

②烯烃衍生物的氢甲酰化 (不饱和醇、醛、酯、醚,含卤素、含氮化合物)

(2)氢羧基化(与CO和H2O反应)

化学工艺学

(3)氢酯化(与CO和ROH反应)

(4)不对称合成

生成单一对映体Biblioteka 醛 医药、香料、农药、食品添加剂等

化学工艺学

8.1.2 甲醇的羰化反应

甲醇羰基化合成醋酸(BASF法、孟山都法):

又称氢甲酰化反应(hydro-formylation)或羰

基合成(oxo-synthesis)

化学工艺学

生产脂肪醇

习惯上,烯烃与合成气反应生成醛,再加氢生产醇的过 程也称作羰基合成

反应式

RCH=CH2十CO+H2 →RCH2CH2CHO+RCH(CHO)CH3 烯烃羰基化 RCH2CH2CHO+H2→ RCH2CH2CH2OH 醛加氢

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化学工艺学第八章-4丙烯羰基化合成丁醇、辛醇第八章羰基化过程8(4 丙烯羰基化合成丁醇、辛醇 8(4(1 烯烃氢甲酰化反应的基本原理8(4(1(1 反应过程烯烃氢甲酰化主反应是生成正构醛,由于原料烯烃和产物醛都具有较高的反应活性,故有连串副反应和平行副反应发生。

平行副反应主要是异构醛的生成和原料烯烃的加氢,这两个反应是衡量催化剂选择性的重要指标。

主要连串副反应是醛加氢生成醇和缩醛的生成。

以丙烯氢甲酰化为例说明。

主反应CH= CHCH+CO+H?CHCHCHCHO (8—39) 232322副反应CH=CHCH+CO+H (CH3)CHCHO (8—40) 2222异丁醛CH2=CHCH+HCHCHCH (8—41) 22323CHCHCHCHO+H?CHCHCHCHOH (8—42) 322232222CHCHCHCHO?CHCHCHCH(OH)CH(CH())CHCH (8—43) 32232223缩二丁醛CHCHCHCHO+(CH)CHCHO ? 32232CHCH(CH)33CH(OH)CH(CHO)CHCH 23缩醛 (8—44)在过量丁醛存在下,在反应条件下,缩丁醛又能进一步与丁醛化合,生成环状缩醛、链状三聚物,缩醛很容易脱水生成另一种副产物烯醛CHCHCH(OH)CH(CHO)CHCH?CHCHCHCH—C(CH)CHO +HO CH32223322252(8—45) 8(4(1(2 催化剂各种过渡金属羰基配位化合物催化剂对氢甲酰反应均有催化作用,工业上经常采用的有羰基钴和羰基铑催化剂,现分别讨论如下。

1.催化剂及特性催化剂名称活性组分缺点HCO(CO) 羰基钴催化剂热稳定性差,容易分解析出钴而失去4活性HCO(CO).[P(n-R)] 膦羰基钴催化33剂可看作是[P(n-R)]取催化剂的热稳定性好,直链正构醛的3代了HCO(CO)中的选择性佳,加氢活性高、醛缩合及醇4CO.(R为烷基、芳基、醛缩合等连串副反应少等优点。

但对环烷基和杂环基)。

不同原料烯烃甲酰化反应的适应性差PRh(CO)(PPh)和232膦羰基铑催化HRh(CO)(PPh)选择性好,产品主要是醛,副反应少,33剂 Ph) 醛醛缩合和醇醛缩合等连串副反应很。

33Ph为三苯基少发生或者根本不发生,活性也比羰3基氢钴高102,104倍,正,异醛比率也高。

主要缺点是异构化活性很高,正,异醛比率小。

1. 三种催化剂性能比较三种催化剂性能比较如表8-5所示。

表8-5 三种氢甲酰化催化剂性能比较HCo(CO)P(n- CH) HRh(CO)(PPh) HCo(CO)催化剂 4349333140~180 160~200 90~110 温度/?20~30 5~10 1~2 压力/MPa0.1~1.0 0.6 0.01~0.1 催化剂浓度/%生成烷烃量低明显低产物醛/醇醇/醛醛正/异比 3~4:1 8~9:112~15:18(4(1(3 反应热力学、动力学和机理羰基合成是放热反应,放热量因原料结构的不同而有所有同,反应的平衡常数很大。

以丙烯为例其热力学数据见表8-6。

表8-6 丙烯羰基合成反应热力学数据生成正丁醛生成异丁醛温度Kp Kp ? He ? Ge ? He ? Ge /K/(kj/mol) /(kj/mol) /(kj/mol) /(kj/mol)9 298 -123.8 -48.4 -130.1 -53.7 2.96×102.52×1092423 -16.9 -21.4 1.05×10 5.40×10 2以上数据可知烯烃的氢甲酰反应,在常温、常压下的平衡常数很大,即使在150?仍有较大的平衡常数值,所以氢甲酰反应在热力学上是有利的,反应主要由动力学因素控制。

影响氢甲酰化反应速率的因素很多,包括反应温度、催化剂浓度、原料烯烃种类和浓度、H和CO压力以及配位体浓度、溶剂和所含产物的浓度等。

各种2 反应条件对反应速率影响的研究结果,在文献中有大量记载。

8(4(1(4 影响氢甲酰化反应的因素(1)温度的影响反应温度对反应速率、产物醛的正/异比率和副产物的生成量都有影响。

温率升高,反应速率加快,但正/异醛的比率随之降低,重组分和醇的生成量随之增加。

表8-8和图8-9、图8-10,图8-11,图8-12分别为以氢羰基钴和膦羰基铑为催化剂时烯烃的氢甲酰化反应速率、正/异醛比例以及重组分和醇的生成量与温度的关系。

表8-8 温度对相对反应速率的影响反应温度/? 相对反应速率反应温度/? 相对反应速率90 0.01 120 0.20100 0.04 140 1.00正/异醛比例反应温度/?图8-10温度对丙烯氢甲酰化产物中正/异醛比例的影响催化剂:HCo(CO)4反应混重组分合物含量醇温度/?图8-11 丙烯氢甲酰化副产物生成量与温度的关系催化剂:HCo(CO)4CH36 正转 / 化异率比温度/?图8-12温度对丙烯转化率和正/异醛比例的关系)COCl 催化剂:Rh(PPh32综上所述可知,氢甲酰化反应温度不宜过高,使用羰基钴催化剂时,温度一般控制在140~180?,使用膦羰基铑催化剂以100~110?较宜,并要求反应器有良好的传热条件。

(2)CO、H分压和总压的影响 2从烯烃氢甲酰化的动力学方程和反应机理可知,增高一氧化碳分压,会使反应速率减慢,但一氧化碳分压太低,对反应也不利,因为金属羰基配位化合物催化剂在一氧化碳分压低于一定值时就会分解,析出金属,而失去催化活性,所需一氧化碳分压与金属羰基配位化合物的稳定性有关,也与反应温度和催化剂的浓度有关。

如用羰基钴为催化剂,反应温度为150,160?,催化剂含量为0.8,(质量分数)左右时,一氧化碳分压要求达到10MPa左右,而用羰基铑催化剂时,反应温度在110,120?则所需一氧化碳分压为1MPa左右。

图8-13为总压不变时,一氧化碳分压对产物正,异醛比率的影响。

由图8-13可以看出,以羰基钴为催化剂[见图(a)]和以膦羰基铑为催化剂[见图(b)],其影响相反。

以膦羰基铑为催化剂时,在总压一定时,随着一氧化碳分压的增加,正,异醛比率下降。

但一氧化碳分压太低,丙烯加氢生成丙烷的量甚高,烯烃损失量增大,故一氧化碳分压有一个最适宜的范围。

戊烯丁烯正构 2-戊烯醛含顺2-丁烯量(%)P(CO)对正/异比例的影响图8-13(a) P(CO)对正/异比例的影响CH 36 正摩 / 尔异分比数P(CO)/MPa图8-13(b) P(CO)对正/异比例的影响氢分压增高,氢甲酰化反应速率加快,烯烃转化率提高,正,异醛比率也相应升高。

图8-14(a)、8-14(b)、8-14(c)表明了氢分压对产品中醛,醇比率、正,异醛比率和丙烯转化率的影响。

醛产品分布(%)醇H/CO比例 2图8-14(a) H/CO比例对丙烯氢甲酰化产物中醛/醇分布的影响 2正温度110,p(CO)10MPa,催化剂:Rh(PPh)COCl 32/异醛比例温度90,p(CO)6.8MPa, 催化剂:Rh(PPh)COCl 32P(H)/MPa 2图8-14(b) P(H)/分压对丙烯氢甲酰化产物中正/异醛比例的影响 2丙烯催化剂: Rh(PPh)COCl,总压不变 32转化率催化剂:Co(CO)[P-(CH)] 总压不变 64932,H/CO摩尔比与丙烯转化率关系 2图8-14(c) H/CO摩尔比 2由图8-14(a)、8-14(b)可知,提高氢分压,提高了正/异醛比率,但同时也增加了醛加氢生成醇和烯烃加氢生成烷烃的消耗,故在实际使用时要选用最适宜的氢分压,一般H/CO摩尔比为1:1左右。

2从动力学方程式(8-51)可知,氢分压和一氧化碳分压起着相反的作用,故当原料中H/CO=1时,反应速率与总压无关,但对正/异醛比率和副反应是有影2 响的。

图8-15为当H/CO=1,总压力变化对正/异醛比率的影响。

图8-15(a)表明,2 使用羰基铑催化剂时,总压力升高,正,异醛比率开始降低较快,但当压力达到4.5MPa以后,正构醛降低幅度很缓慢。

图8-14(b)表明使用羰基钴催化剂时,总压升高,正构醛比率也提高,但总压力高,高沸点产物也增多,这是不希望的。

正/异比总压/MPa(a)催化剂:HRh(Co)(PPh); H/CO=1; 原料,辛烯 332140?150?正/160? 异比正总压/MPa(a)催化剂:羰基钴; H/CO=1; 原料,丙烯 2图8-5总压与正/异比率的关系(3)溶剂影响氢甲酰化反应常常要用溶剂,溶剂的主要作用是? 溶解催化剂;? 当原料是气态烃时,使用溶剂能使反应在液相中进行,对气-液问传质有利;? 作为稀释剂可以带走反应热。

脂肪烃,环烷烃,芳烃,各种醚类、酯、酮和脂肪醇等都可做溶剂。

在工业生产中为方便起见常用产品本身或其高沸点副产物作溶剂或稀释剂。

溶剂对反应速率和选择性都有影响。

如表8-9所示。

表8-9 溶剂对各种原料氢甲酰化反应速率影响3-1 氢甲酰化反应速率常数k/10min溶剂已烯 2-已烯环已烯丙烯酸甲酯丙烯腈32 9.2 6.7 41.8 12 苯34 9.1 6.1 59.5 23 丙酮54 9.2 8.9 157 80 甲醇8.7 186 128 乙醇5.7 39.1 甲乙酮注:温度110?,压力28MPa,H :CO = 1 :1,催化剂Co(CO)。

228各种原料在极性溶剂中的反应速率大于非极性溶剂。

产品醛的选择性与溶剂性质也有关。

丙烯氢甲酰化反应使用非极性溶剂能提高正丁醛产量,其结果如表8-10所示。

表8-10 丙烯在各种溶剂中氢甲酰化结果溶2,2,4-三苯甲苯乙醚乙醇丙酮剂甲基戊烷4.6 4.5 4.5 4.4 3.8 正/3(6 异醛比注:温度108?,压力23MPa,催化剂Co(CO)。

288(4(2丙烯氢甲酰化法合成丁醇、辛醇8(4(2(1 丁醇辛醇性质、用途及合成途径1. 丁醇性质、用途及合成途径丁醇为无色透明的油状液体,有微臭,可与水形成共沸物,沸点117(7?,主要用途是作为树脂、油漆、胶黏剂和增塑剂的原料(如邻苯二甲酸二丁酯),此外还可用作选矿用消泡剂、洗涤剂、脱水剂和合成香料的原料。

2.辛醇性质、用途及合成途径2-乙基己醇简称辛醇,是无色透明的油状液体。

有特臭,与水形成共沸物,沸点185?,主要用于制备增塑剂如邻苯二甲酸二辛酯,癸二酸二辛酯,磷酸三辛酯等,也是许多合成树脂和天然树脂的溶剂。

其他还可做油漆颜料分散剂,润滑油的添加剂,消毒剂和杀虫剂的减缓蒸发剂以及在印染等工业中作消泡剂。

丁醇、辛醇可用乙炔、乙烯或丙烯和粮食为原料进行生产。

以丙烯为原料的氢甲酰化法,原料价格便宜,合成路线短,是目前生产丁醇和辛醇的主要方法。