S7-200 液位自动控制程序

西门子S7-200PLC在液体混合控制系统中的应用

1 引言

饮料生产 、酒厂 配液等 等都离不开 液体混 合装置 。

液体混 料 比例 的精确性 和均匀性是产 品质量 的关键 , 同

SMA I ¥ - 0 I T C 7 2 0系列 P C具有许多优点 , ,() L 如 1 可靠性 高, 抗干扰能力强 , 适于恶 劣环境 ;2 体积小 , () 功 耗低 ;3 编程简单 , () 可在 线调试 ; ) ( 通信能力强等等 。这 4

r d c sf i r a e a d e h n e r d c i n e fc e c , u lo c n d b g o —i e a d f v r y t m p r d . e u e a l e r t n n a c s p o u to fi i n y b ta s a e u n l n a o s s se u g a e u n Ke r s S e n 7 2 0 P y wo d : i me sS — 0 LC; i u d mi i g e c e c l i x n ; f in y q i

( . p r n f tma o , n ier gI s tt, h n a gUnv ri f e h oo y Lio a g1 1 0 hn ; 1 De at t Auo t n E gn ei tue S e y n ies yo T c n lg , a y n 10 3C i a me o i n ni t

2 D e at e t f t m ainLi o i gI ttt f in ea dTe h o o y Be x 7 0 ia . p rm n o t a n n nsi eo e c n c n l g , n i1 0 4Chn ; o Au o u Sc 1

基于PLC200的混合液体控制系统(西门子)

(一)系统启动按钮没法启动系统。错误出在网络3,设计时 用的是 M0.0置一后无法保持,而系统扫描时间极端为微秒级无法使移位寄存器的DATA端采样到M0.0的高电平信号好,这样V100.0=0而不是1以就不能使阀A打开,所以无法启动。做出正确的改正后可以满足要求。

停止操作:按下停止按钮SB2后,在当前的混合液操作处理完毕后,才停止操作(停在初始状态上)。

液体混合装置控制的模拟实验面板图:

图2.1 液体混合装置控制的模拟实验面板图

此面板中,液面传感器用钮子开关来模拟,启动、停止用动合按钮来实现,液体A阀门、液体B阀门、混合液阀门的打开与关闭以及搅匀电机的运行与停转用发光二极管的点亮与熄灭来模拟。

2 系统硬件设计

2.1 系统设计控制要求

本装置为两种液体混合模拟装置,SL1、SL2、SL3为液面传感器,液体A、B阀门与混合液阀门由电磁阀YV1、YV2、YV3控制,M为搅匀电机,控制要求如下:

初始状态:装置投入运行时,液体A、B阀门关闭,混合液阀门打开20秒将容器放空后关闭。

启动操作:按下启动按钮SB1,装置就开始按下列约定的规律操作:

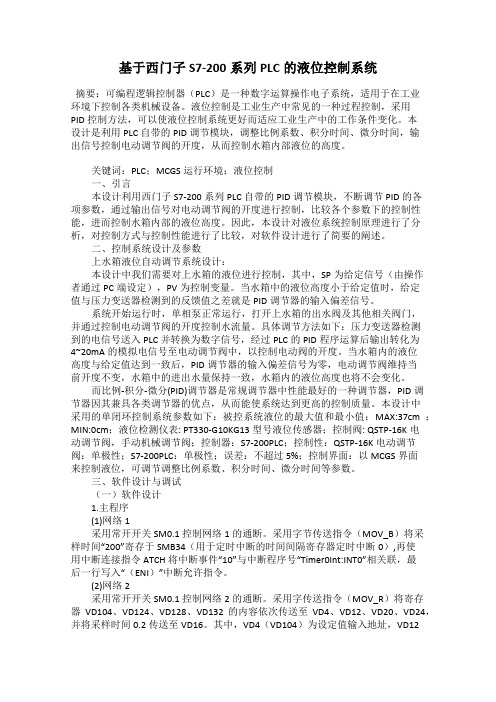

PLC与普通微机相区别之处,其需要考虑实际控制的需要,应能排除干扰信号适用于工业现场,输出应放大到工业控制水平,能为实际控制系统方便使用,所以PLC采用了典型的计算机控制结构,主要由微处理器(CPU),存储器(RAM/ROM),输入输出接口(I/O)电路,通信接口及电源组成。

PLC基本结构:

图1.1PLC基本结构图

(一)已给出的参考程序:

图3.1“液体混合装置控制系统的模拟”参考梯形图

(二)自行设计程序:

基于西门子S7-200系列PLC的液位控制系统

基于西门子S7-200系列PLC的液位控制系统摘要:可编程逻辑控制器(PLC)是一种数字运算操作电子系统,适用于在工业环境下控制各类机械设备。

液位控制是工业生产中常见的一种过程控制,采用PID控制方法,可以使液位控制系统更好而适应工业生产中的工作条件变化。

本设计是利用PLC自带的PID调节模块,调整比例系数、积分时间、微分时间,输出信号控制电动调节阀的开度,从而控制水箱内部液位的高度。

关键词:PLC;MCGS运行环境;液位控制一、引言本设计利用西门子S7-200系列PLC自带的PID调节模块,不断调节PID的各项参数,通过输出信号对电动调节阀的开度进行控制,比较各个参数下的控制性能,进而控制水箱内部的液位高度。

因此,本设计对液位系统控制原理进行了分析,对控制方式与控制性能进行了比较,对软件设计进行了简要的阐述。

二、控制系统设计及参数上水箱液位自动调节系统设计:本设计中我们需要对上水箱的液位进行控制,其中,SP为给定信号(由操作者通过PC端设定),PV为控制变量。

当水箱中的液位高度小于给定值时,给定值与压力变送器检测到的反馈值之差就是PID调节器的输入偏差信号。

系统开始运行时,单相泵正常运行,打开上水箱的出水阀及其他相关阀门,并通过控制电动调节阀的开度控制水流量。

具体调节方法如下:压力变送器检测到的电信号送入PLC并转换为数字信号,经过PLC的PID程序运算后输出转化为4~20mA的模拟电信号至电动调节阀中,以控制电动阀的开度。

当水箱内的液位高度与给定值达到一致后,PID调节器的输入偏差信号为零,电动调节阀维持当前开度不变,水箱中的进出水量保持一致,水箱内的液位高度也将不会变化。

而比例-积分-微分(PID)调节器是常规调节器中性能最好的一种调节器,PID调节器因其兼具各类调节器的优点,从而能使系统达到更高的控制质量。

本设计中采用的单闭环控制系统参数如下:被控系统液位的最大值和最小值:MAX:37cm ;MIN:0cm;液位检测仪表: PT330-G10KG13型号液位传感器;控制阀: QSTP-16K电动调节阀,手动机械调节阀;控制器:S7-200PLC;控制性:QSTP-16K电动调节阀:单极性;S7-200PLC:单极性;误差:不超过5%;控制界面:以MCGS界面来控制液位,可调节调整比例系数、积分时间、微分时间等参数。

西门子S7-200系列PLC控制水塔水位(含程序)概要

一、水塔水位1、系统描述及控制要求1.1 国内外发展现状调查1.1.1 PLC及西门子S7-200系列PLC介绍20世纪70年代初出现了微处理器。

人们很快将其引入可编程逻辑控制器,使可编程逻辑控制器增加了运算、数据传送及处理等功能,完成了真正具有计算机特征的工业控制装置。

此时的可编程逻辑控制器为微机技术和继电器常规控制概念相结合的产物。

个人计算机发展起来后,为了方便和反映可编程控制器的功能特点,可编程逻辑控制器定名为Programmable Logic Controller(PLC)。

20世纪70年代中末期,可编程逻辑控制器进入实用化发展阶段,计算机技术已全面引入可编程控制器中,使其功能发生了飞跃。

更高的运算速度、超小型体积、更可靠的工业抗干扰设计、模拟量运算、PID功能及极高的性价比奠定了它在现代工业中的地位。

20世纪80年代初,可编程逻辑控制器在先进工业国家中已获得广泛应用。

世界上生产可编程控制器的国家日益增多,产量日益上升。

这标志着可编程控制器已步入成熟阶段。

20世纪80年代至90年代中期,是可编程逻辑控制器发展最快的时期,年增长率一直保持为30~40%。

在这时期,PLC在处理模拟量能力、数字运算能力、人机接口能力和网络能力得到大幅度提高,可编程逻辑控制器逐渐进入过程控制领域,在某些应用上取代了在过程控制领域处于统治地位的DCS系统。

20世纪末期,可编程逻辑控制器的发展特点是更加适应于现代工业的需要。

这个时期发展了大型机和超小型机、诞生了各种各样的特殊功能单元、生产了各种人机界面单元、通信单元,使应用可编程逻辑控制器的工业控制设备的配套更加容易。

西门子S7-200 是一种小型的可编程序控制器,适用于各行各业,各种场合中的检测、监测及控制的自动化。

S7-200系列的强大功能使其无论在独立运行中,或相连成网络皆能实现复杂控制功能。

因此S7-200系列具有极高的性能/价格比。

西门子S7-200系列在集散自动化系统中充分发挥其强大功能。

基于s7-200 的液位控制系统:系统设计及上位机人机界面解析

毕业设计(论文)任务书摘要本次毕业设计的课题是基于PLC S7-200液位控制系统的设计。

随着科技的快速发展,无论在日常生活中,还是在工农业发展中,PLC具有广泛的应用。

PLC的一般特点:抗干扰能力强,可靠性极高、编程简单方便、使用方便、维护方便、设计、施工、调试周期短、易于实现机电一体化。

PLC总的发展趋势是:高功能、高速度、高集成度、大容量、小体积、低成本、通信组网能力强。

本设计以一台S7-200系列的CPU224进行液位检测和电动阀门开度调节。

本设计液位控制系统采用PLC为控制核心,具备开启和全部停止功能,这是一种PLC控制的自动调节控制系统。

本文的主要研究内容:控制系统方案的选择,系统硬件配置,二位式控制算法介绍,组态软件MCGS与硬件的连接和仿真的实现。

本设计用PLC编程实现对储罐液位的控制,具有接线简单、编程容易,易于修改、维护方便等优点。

关键字:储罐;液位控制;仿真;二位式控制;组态软件;PLC; MCGSAbstractThe subject of graduation design is based on PLC S7-200, liquid level control system design.With technological development fastly, both in daily life, or the industrial and agricultural development, plc have wide application. PLC general features: strong anti-jamming capability, high reliability, programming is simple and convenient, easy operation and maintenance convenience, design, construction, commissioning period is short, easy to realize the electromechanical integration. PLC general development trend is: high function, high speed, high level of integration, large capacity, small volume, low cost, communication networking capability is strong. The subject takes a series s7-200 CPU224 to level detection and electric valve opening regulation. This liquid level control system adopts PLC as control core, with open and full stop functions,this is a kind of PLC automatic adjustment of the control system. The main contents of this paper: the choice of the control system plan, system hardware configuration, Two position control algorithm introduced, Connect the MCGS configuration software and hardware and simulation. PLC programming with the design of the tank level control have the advantage of simple wiring, easy programming, easy to modify, easy maintenance and so on.Key word:tank ;level control simulation;Two position control;configuration software;PLC ;MCGS目录1 绪论 (1)1.1 课题的意义及目的 (1)1.2 液位控制系统的原理概述及其发展 (1)1.2.1 人工控制与自动控制 (1)1.2.2 水箱液位控制系统的原理框图 (2)1.3 国内外发展现状 (3)2 可编程逻辑控制器及西门子S7-200 (5)2.1 PLC的特点和优势 (5)2.1.1 高可靠性 (5)2.1.2 丰富的I/O接口模块 (6)2.1.3 采用模块化结构 (6)2.1.4 编程简单易学 (6)2.1.5 安装简单,维修方便 (6)2.2 PLC的工作原理和功能 (6)2.3 西门子S7-200 (7)2.3.1 s7-200结构 (7)2.3.2 s7-200工作原理 (8)3 系统设计方案及硬件选型 (8)3.1 系统设计框图 (8)3.2 二位式控制原理的介绍 (9)3.3 硬件组成 (11)4 上位机组态软件监控 (13)4.1 MCGS通用监控系统的构成 (13)4.2 MCGS通用监控系统主要功能 (15)4.3 MCGS组态软件的工作方式 (15)4.3.1 MCGS如何与设备进行通讯 (15)4.3.2 MCGS如何产生动画效果 (16)4.3.3 MCGS如何实施远程多机监控 (16)4.3.4 如何对工程运行流程实施有效控制 (16)4.4 MCGS组态软件的操作方式 (16)4.4.1 各种组态工作窗口 (16)4.4.2 组建新工程的一般过程 (19)5 MCGS组态画面制作流程 (20)5.1 建立MCGS新工程 (20)5.2 设计画面流程 (24)5.3 定义数据对象 (26)5.4 动画连接 (28)5.5 报警显示 (33)5.5.1 定义报警 (33)5.5.2 报警显示 (37)5.5.3 修改报警限值 (37)5.6 实时曲线 (39)5.7 给定值的设定 (42)5.8 自动手动切换 (44)6 设备选型与连接 (45)6.1 MCGS与西门子S7200的连接 (45)6.2 数据前处理 (51)6.3变量设备信息链接 (53)7 系统仿真 (55)7.1 液位手动控制的实现 (55)7.2 自动液位控制的实现 (57)总结 (59)感谢信 (63)参考文献 (63)1 绪论1.1 课题的意义及目的近几十年来,自动控制系统已被广泛使用,在其研究与发展上也已趋于完备,而控制的概念更是应用在许多生活周围的事物。

基于S7-200PLC的双容水箱液位控制器设计

目录摘要 (II)Abstract (III)1引言 (1)1.1选题的目的和意义 (1)1.2国内外研究现状发展趋势 (1)2系统设计说明 (3)2.1要求 (3)2.2作用说明 (3)3系统设计研究 (4)3.1系统建模 (4)3.1.1数学模型建立方法 (4)3.1.3双容水箱数学模型建立 (5)3.2 PID算法 (9)3.2.1 PID控制理论的发展与现状 (9)3.2.2 PID控制原理及特点 (9)4系统设计 (14)4.1系统总体设计 (14)4.2 PLC及外围模块的选型 (14)4.3 I/O口分配 (16)4.4 电气原理图设计 (17)4.5 S7-200PLC PID指令简介 (18)5调试 (19)6结论 (21)参考文献 (22)致谢 (23)本论文目的是设计双容水箱液位串级控制系统。

在设计中充分利用计算机技术,通讯技术和自动控制技术,以实现对水箱液位的串级控制。

首先对被控对象的模型进行分析,并采用实验建模法求取模型的传递函数。

其次,根据被控对象模型和被控过程特性设计串级控制系统,采用动态仿真技术对控制系统的性能进行分析。

然后,设计并组建过程控制系统,通过S7-200PLC实现对液位的串级PID控制。

最后借助数据采集模块﹑西门子触摸屏和数字控制器,设计并组建远程过程控制系统,完成控制系统实验和结果分析。

关键字:液位,模型,PID控制,PLC控制系统The purpose of this paper is to design the liquid level's concatenation control system of the double capacity water tank. This design makes full use of the automatic computer technique﹑the communication technique and the automatic control technique in order to realize concatenation control of water tank's liquid. First, I carry out the analysis of the controlled objects' model, and use the experimental method to calculate the transfer function of the model .Next, I Design the concatenation control system and use the dynamic simulation technique to analyze the capability of control system. Afterwards, I design and set up the indicator process control system, realize PID control of the liquid level with S7-200PLC. Finally, I design and set up the long distance computer control system in virtue of the data collection module ﹑Siemens touch screen and digital PID controller,accomplish control system experiment and analyze the outcome.Keywords: liquid level ,model ,PID control ,computer process control system1引言1.1选题的目的和意义液位控制[1]问题是人民生活以及工业生产过程中的一类常见的问题,例如饮料、食品加工,居民生活用水的供应,溶液过滤,污水处理,化工生产等多种行业在生产加工过程中通常要对蓄液池中的液位进行适当的控制。

关于西门子S7-200PLC控制的单水箱液位控制系统

关于西门子S7-200PLC控制的单水箱液位控制系统摘要:本文涉及西门子S7-200 PLC控制的单水箱液位控制系统,主要介绍了该系统的硬件组成、软件设计及控制方法。

通过采用传感器测量水箱液位,利用PLC进行数据处理和动作控制,实现了液位的自动控制。

该系统具有良好的控制精度和稳定性,能够满足单水箱液位控制的需求。

关键词:西门子S7-200 PLC,单水箱液位控制,传感器,自动控制正文:一、概述单水箱液位控制系统主要是通过对装置液位的检测、处理、控制实现液位的自动控制。

本文主要介绍基于西门子S7-200PLC 控制的单水箱液位控制系统。

二、系统硬件该系统的硬件由传感器、PLC、继电器、驱动器等组成。

其中:1. 传感器:采用超声波液位传感器,检测水箱液位高度,并将检测到的液位信号传输给PLC。

2. PLC:采用西门子S7-200 PLC,负责对液位信号进行处理,控制继电器进行开关控制。

3. 继电器:用于控制电泵、水泵等设备的开关控制,并将PLC输出的控制信号转化为继电器输出的开关信号。

4. 驱动器:用于控制电动阀门、水泵等设备的启动和停止。

三、系统软件PLC 控制器运行的程序是实现系统控制的关键,本系统采用Ladder Diagram(梯形图)语言进行程序设计。

具体实现步骤如下:1. 液位检测:通过设置输入端口,读取超声波液位传感器检测到的水位高度信号,并将其转化为PLC可以识别的数字信号。

2. 控制逻辑:根据设定的控制目标进行逻辑运算,以控制电泵、水泵等设备的开关控制。

3. 输出控制:根据控制逻辑的结果,设置输出端口,将PLC处理后的控制信号通过继电器输出,实现对水泵等设备的动作控制。

4. 系统监控:设置监控程序,实时监测PLC的运行状态,并对系统的运行状态进行判断,以保证系统的正常运行。

四、系统控制方法根据液位反馈信号,PLC控制程序可以根据设定的控制目标来判断控制条件。

将液位传感器所检测到的水位高度转换为数位信号后,PLC程序可以计算液位高度和液位与设定值之间的偏差,进而控制水泵等设备的开关控制。

基于S7-200可编程控制器的多种液体自动混合的模拟控制

基于S7-200可编程控制器的多种液体自动混合的模拟控制陈肖如甘肃机电职业技术学院 甘肃天水 741001摘要:随着工业自动化技术的快速发展,基于S7-200可编程控制器(Programmable Logic Controller,PLC)的多液体自动混合控制系统在化工、食品和制药行业中变得日益重要。

深入分析了基于S7-200 PLC的自动混合控制系统的设计与实现,探讨了其在实际工业应用中的效果。

介绍了系统的总体设计,详细阐述了选择S7-200 PLC的原因以及其主要特点,讨论了液体混合控制的关键策略。

整体上展示了基于S7-200 PLC的自动混合控制系统在现代工业生产中的重要性和应用潜力。

关键词:S7-200可编程控制器 多液体自动混合 工业自动化 流程控制 PID控制中图分类号:TP273文献标识码:A 文章编号:1672-3791(2024)05-0033-03 Simulation Control of Multi-Liquid Automatic Mixing Based on theS7-200 Programmable ControllerCHEN XiaoruGansu Institute of Mechanical & Electrical Engineering, Tianshui, Gansu Province, 741001 China Abstract:With the rapid development of industrial automation technology, the multi-liquid automatic mixing control system based on the S7-200 programmable controller (PLC) has become increasingly important in chemi⁃cal, food and pharmaceutical industries. This article provides an in-depth analysis of the design and implementation of the automatic mixing control system based on the S7-200 PLC, explores its effects in practical industrial applica⁃tions, introduces the overall design of the system, elaborates on the reasons for choosing the S7-200 PLC and its main characteristics, and discusses key strategies for liquid mixing control. Overall, it demonstrates the importance and application potential of the automatic mixing control system based on the S7-200 PLC in modern industrial production.Key Words: S7-200 programmable controller; Multi-liquid automatic mixing; Industrial automation; Process control; PID control随着工业自动化技术的迅速发展,可编程逻辑控制器(Programmable Logic Controller,PLC)在工业生产中的应用越来越广泛。