UG编程实例

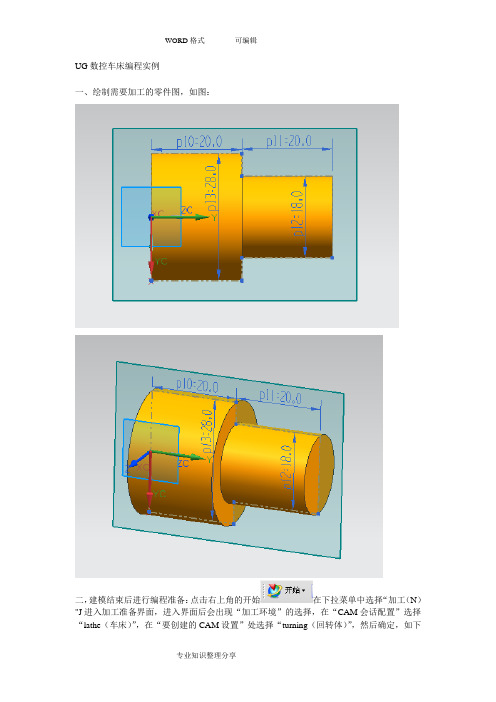

UG数控车床编程实例

UG数控车床编程实例一、绘制需要加工的零件图,如图:二,建模结束后进行编程准备:点击右上角的开始在下拉菜单中选择“加工(N)"J进入加工准备界面,进入界面后会出现“加工环境”的选择,在“CAM会话配置”选择“lathe(车床)”,在“要创建的CAM设置”处选择“turning(回转体)”,然后确定,如下图:接下来你会在窗口的右下角看到一些工具栏:“顺序功能视图”、“机床视图”、“几何视图”、“加工方法视图”,三、编程设置1、创建程序:点击顺序功能视图,在左上角点击对应的创建程序按钮进行创建程序,出现创建程序对话框,选择和图对应的选项,注意不要选错子对象与父对象,如这里的“PROGRAM_1”是“PROGRAM”的子对象,反之父对象,如图:在上面对话框后的对话框直接确定,不用选择直接确定。

2、创建刀具:点击“机床视图”,在左上角点击对应的创建刀具按钮进行创建刀具,在弹出的对话框中选择粗车刀具“OD_80_L”,具体如图:确定进入下一步。

出现下面对话框:将刀具号命名为一号刀,如需要加刀柄的话在“夹持器”处点选“使用车刀夹持器”3、创建几合体:点击几何视图,在左上角点击对应的创建几何体按钮进行创建几何体,出现创建几何体对话框,选择和图对应的选项:(在创建几何体之前要先将系统自生成的几何体删除,右击中的“MCS_SPINLE”选择删除)选择第一个坐标后点击确定进入坐标的创建(工件坐标)点击圈选处进行坐标创建通过选择Z轴,X轴,原点的方式创建坐标系,后面就直接确定了,没有需要设置的,创建后的坐标如图:4、双击进行指定需要加工的工件,点击后再点击显示框内的待加工零件整体,确定就完事了。

5、双击进行毛坯设置,点击设置毛坯,先点击选择进行坐标点的确定,选择待加工工件的底部中心为远点,如图:设置长度为42mm,直径30mm确定完成毛坯的设置。

6、创建避让(刀具的起点和终点):点击创建几何体,在出现的对话框中选择最后一个创建避让,在几何体处选择“TURNING-WORKPLECE”确定进入下一步。

2024年度UG编程实例培训课件

模型导入与设置

将待加工的3D模型导入UG中,并根据实际加工 需求进行模型设置,如坐标系定义、材料属性设 置等。

刀具选择与参数设置

根据加工需求选择合适的刀具,并设置相应的刀 具参数,如刀具直径、切削刃长、刀尖圆角等。

装配设计与运动仿真

2024/3/23

11

装配设计流程讲解

装配设计的基本概念

介绍装配设计的定义、目的和意 义,以及与其他设计环节的关系 。

装配设计的后期处理

介绍在完成装配设计后需要进行 的后期处理工作,如检查装配正 确性、优化装配结构等。

2024/3/23

装配设计的前期准备

阐述在进行装配设计前需要进行 的准备工作,如了解产品需求、 分析产品结构等。

通过拉伸二维草图创建三 维实体,支持多种拉伸方 式,如单向拉伸、双向拉 伸等。

旋转建模

通过旋转二维草图创建三 维实体,支持多种旋转方 式,如绕轴旋转、绕点旋 转等。

扫掠建模

通过沿路径扫掠二维草图 创建三维实体,支持多种 扫掠方式,如直线扫掠、 曲线扫掠等。

2024/3/23

9

复杂形状建模技巧

倒角处理

2024/3/23

UG具有强大的建模、装配、工 程图、加工等功能,支持参数 化设计和同步建模技术。

UG软件界面友好,操作便捷, 支持多种操作系统和硬件设备 。

4

UG编程界面及功能

01

02

界面组成

UG编程界面包括菜单栏 、工具栏、资源管理器、 图形窗口等部分。

2024/3/23

功能模块

UG软件包含建模、装配 、工程图、加工等多个功 能模块,每个模块都有相 应的工具栏和命令。

UG数控车床编程实例

UG数控车床编程实例数控车床编程是近年来工业领域中不可缺少的技术之一,也是未来工业制造的重要方向。

作为数字化和智能化制造的重要手段,数控车床编程可以将设计图纸转换为机床上的实际操作,显著提高了生产效率,减少了人为失误,大大降低了产品质量问题的发生率。

UG软件是数控编程的重要软件之一,在此我们将为大家介绍一些UG数控车床编程实例。

实例一:圆形外轮廓加工文件名:example1.prt首先打开UG软件,新建一个零件文档,命名为example1.prt,并将拉伸模式设置为公差模式。

接下来,步进到CAD界面,画出所需的圆形加工轮廓。

圆形加工轮廓圆形加工轮廓根据图纸上的直径和材料厚度,我们可以设置加工直径、退刀量以及其他加工参数,最后以铣削方式进行加工即可。

% O145G17 G40 G49 G54 G80 G90G0 Z10T1 M6S800 M3G64 P0.01M8G0 X50 Y0Z5G1 Z0 F100G2 X0 Y0 R25G1 X-25 F200Y-25X0Y0G0 Z5M30实例二:内部和外部轮廓加工文件名:example2.prt新建一个零件文档,命名为example2.prt,并将拉伸模式设置为公差模式。

接下来,步进到CAD界面,画出所需的内部和外部轮廓加工轮廓。

内部和外部轮廓加工内部和外部轮廓加工根据图纸上的直径和材料厚度,我们可以设置加工直径、退刀量以及其他加工参数,最后以铣削方式进行加工即可。

% O245G17 G40 G49 G54 G80 G90G0 Z10T1 M6S800 M3G64 P0.01M8G0 X50 Y0Z5G1 Z0 F100G41 D1 X-12.5 Y-7.5G1 X-12.5 Y7.5X0 Y7.5X0 Y0G40 X-12.5 Y0Y-7.5X-12.5G0 Z5M30实例三:圆柱形零件加工文件名:example3.prt新建一个零件文档,命名为example3.prt,并将拉伸模式设置为公差模式。

UG加工中心编程实例.doc

目录第一节孔加工------------------------(2)第二节平面铣------------------------(9)第三节表面铣------------------------(22)第四节穴型加工----------------------(26)第五节等高轮廓铣--------------------(33)第六节固定轴轮廓铣------------------(36)第一节孔加工1.1 例题1:编写孔位钻削的刀具路径图6-11.打开文件☐从主菜单中选择File→Open→***/Manufacturing/ptp-1.prt,见图6-12.进入加工模块☐从主菜单中选择Application→Manufacturing,进入Machining Environment对话框3.选择加工环境☐在CAM Session Configuration表中选择CAM General☐在CAM Setup表中选择Drill☐选择Initialize4.确定加工坐标系☐从图形窗口右边的资源条中选择Operation Navigator,并锚定在图形窗口右边☐选择Operation Navigator工具条的Geometry View图标,操作导航器切换到加工几何组视窗☐在Operation Navigator窗口中选择MCS_Mill,按鼠标右键并选择Edit,进入Mill_Orient对话框☐选择MCS_Origin图标,进入Points Constructor对话框,选择Reset,选择OK退回到Mill_Orient 对话框☐打开Clearance开关,选择Specify,进入Plane Constructor对话框☐选择棕色显示的模型最高面,并设定Offset = 5☐连续选择OK直至退出Mill_Orient对话框5.创建刀具☐从Operation Navigator工具条中选择Machine Tool View图标,操作导航器切换到刀具组视窗☐从Manufacturing Create工具条中选择Create Tool图标,出现图6-2所示对话框☐按图6-2所示进行设置,选择OK进入Drilling Tool对话框☐设定Diameter = 3☐设定刀具长度补偿登记器号码:打开Adjust Register的开关,并设定号码为5☐设定刀具在机床刀库中的编号:打开Tool Number的开关,并设定号码为5☐选择OK退出图6-2 图6-36.创建操作☐从Manufacturing Create工具条中选择Create Operation图标,出现图6-3所示对话框☐按图6-3所示进行设置,选择OK进入SPOT_DRILLING对话框7.选择循环类型及其参数☐从循环类型列表中选择Standard Drill(三角形箭头),进入Specify Number of对话框☐设定Number of Sets = 1,选择OK进入Cycle Parameters对话框☐选择Depth进入Cycle Depth对话框,选择Tool Tip Depth,设定Depth = 3,选择OK退回到Cycle Parameters对话框☐选择Feedrate进入Cycle Feedrate对话框,设定进给率值= 60,选择OK直至退回到SPOT_DRILLING对话框8.指定钻孔位置☐从主菜单选择Format→Layer Settings,使5层为可选择层(Selectable)☐从Geometry区域选择Holes图标,并选择Select进入Point对话框☐选择Select进入选择点、孔、圆弧的对话框。

ug车铣复合编程实例 -回复

ug车铣复合编程实例-回复UG车铣复合编程实例UG车铣复合编程是一种高级的数控编程方式,在数控加工中具有重要的实际应用价值。

本文将以UG车铣复合编程为主题,详细讲述其步骤和必要的知识。

通过本文的阅读,读者将能够深入了解UG车铣复合编程的原理和操作方法,并能够在实际的生产中应用此技术,提高加工效率和质量。

一、UG车铣复合编程原理介绍UG车铣复合编程是在UG软件中实现的一种编程方式,它融合了车削和铣削两种加工方式,可以在同一台机床上实现多种加工操作。

这种编程方式可以大大提高加工效率,减少机床的停机时间,同时还能够提高零件加工的精度。

UG车铣复合编程是基于UG软件的CAM模块进行的。

在进行车铣复合编程前,我们需要准备好零件的几何模型和工艺要求。

UG软件可以根据零件的几何特点和零件要求,自动生成车铣复合加工的路径。

二、UG车铣复合编程步骤1. 导入零件模型在UG软件中,首先需要导入我们要进行车铣复合加工的零件模型。

在导入模型后,我们可以使用UG软件中的测量工具进行模型的测量,获取零件的具体尺寸和特征。

2. 创建加工对象在零件模型导入完成后,我们需要在UG软件中创建加工对象。

这些加工对象可以是车刀、刀具和刀柄等,用于后续的车铣复合加工。

3. 定义加工区域接下来,我们需要定义零件中哪些区域需要进行车铣复合加工。

我们可以使用UG软件中的几何分析工具,在零件模型上标记出需要进行加工的区域。

4. 生成刀轨在定义加工区域后,我们需要通过UG软件生成刀轨。

刀轨是指刀具在零件表面上所需要走过的路径。

UG软件可以根据零件的几何特征和加工要求,自动生成刀轨路径。

5. 优化刀轨生成刀轨后,我们可以对刀轨进行优化。

在UG软件中,存在多种优化方式,如跳刀优化、剪切优化和刀具轴向优化等。

优化刀轨可以提高加工效率和加工质量。

6. 生成刀具路径优化完成后,我们需要通过UG软件生成刀具路径。

刀具路径是指刀具在零件表面上实际运动的轨迹。

UG软件可以根据刀轨和刀具参数,自动生成刀具路径。

UG编程操作实例

UG编程操作实例一、TCP连接的Socket编程本实例介绍如何使用C Socket编程实现基于TCP连接的Socket编程。

1.编写server端代码第一步:首先,我们需要创建一个socket,使用socket()函数:int socket(int domain, int type, int protocol);其中domain参数表示socket的通信类型,我们可以设置为AF_INET,这表示使用IPv4协议。

type参数表示socket的工作方式,我们需要设置为SOCK_STREAM,这指明使用TCP协议传输数据。

protocol参数表示使用的协议,我们将其设置为IPPROTO_TCP,这表示使用TCP协议。

第二步:接下来,我们需要初始化一个地址变量,用于存储服务器的地址信息。

我们使用struct sockaddr_in变量,并使用memset函数将其初始化:struct sockaddr_in addr;memset(&addr, 0, sizeof(addr));第三步:接下来,我们需要为addr变量赋值,以指定服务器的地址和端口号:addr.sin_family = AF_INET;addr.sin_addr.s_addr = inet_addr("xxx.xxx.xxx.xxx"); //IP地址addr.sin_port = htons(xxxx); //端口号第四步:下一步,我们需要绑定socket到服务器的地址:int bind(int sockfd, struct sockaddr *my_addr, socklen_t addrlen);其中sockfd表示要绑定的socket,my_addr表示服务器的地址,addrlen表示地址长度。

第五步:最后,我们需要使用listen函数开始监听socket:int listen(int sockfd, int backlog);sockfd表示要监听的socket,backlog表示可以同时连接的客户端数量。

ug车铣复合编程实例

ug车铣复合编程实例UG车铣复合编程是一种先进的数控编程技术,可以实现复杂曲面的加工。

本文将以UG车铣复合编程实例为标题,详细介绍UG车铣复合编程的原理和应用。

一、UG车铣复合编程的原理UG车铣复合编程是指在数控车床上进行车削和铣削的复合加工。

它是通过将车床和铣床的功能结合起来,同时控制两个工具的运动,实现更加复杂的零件加工。

UG车铣复合编程的原理主要包括以下几个方面:1. 坐标系转换:在UG车铣复合编程中,需要将三维模型的坐标系转换为数控机床的坐标系。

通过坐标系转换,可以实现零件在不同坐标系下的加工。

2. 刀具路径规划:根据零件的形状和加工要求,通过UG软件生成刀具路径。

刀具路径规划包括切削路径、进给路径、切削速度等参数的确定,以及切削力的估计和刀具尺寸的补偿。

3. 运动轨迹生成:根据刀具路径规划生成的刀具路径,通过数控编程生成数控机床的运动轨迹。

运动轨迹生成包括切削速度、进给速度、切削深度等参数的确定,以及运动轨迹的插补和平滑处理。

4. 刀具切削力控制:根据切削力的估计和刀具尺寸的补偿,通过数控编程控制刀具的切削力。

切削力控制可以避免刀具过载和零件变形,提高加工质量和效率。

二、UG车铣复合编程的应用UG车铣复合编程广泛应用于航空航天、汽车制造、模具制造等领域,特别适用于复杂曲面零件的加工。

UG车铣复合编程的应用主要包括以下几个方面:1. 复杂曲面零件加工:UG车铣复合编程可以实现对复杂曲面零件的高精度加工。

通过数控编程控制车床和铣床的运动,可以实现对曲面的切削、铣削和打磨等操作,使零件的表面质量达到要求。

2. 高效加工:UG车铣复合编程可以同时进行车削和铣削,大大提高了加工效率。

在同一台机床上完成车削和铣削操作,避免了零件的多次装夹和对位,减少了加工时间和成本。

3. 零件重量减轻:UG车铣复合编程可以实现对零件的精细加工,减少材料的浪费。

通过控制刀具的切削力和刀具尺寸的补偿,可以实现对零件的精细加工,减少材料的切削量,从而减轻零件的重量。

第14 UG编程 加工实例

• (3)单击【确定】按钮,进入加工界面。

14.1.4 创建几何体

• 开关盒模板加工所需要创建的几何体有:机床坐标系(MCS_MILL) 和切削几何体(MILL_GEOM)。

14.1.6 铣外壁

• 本小节要加工的内容为精铣零件外壁,深度是5.5,具体内容如下: • 1.创建操作 • 2.指定几何体 • 3.刀轨设置 • 4.操作

14.1.7 半精铣分型面

• 本小节要加工的内容为半精铣分型面,余量是0.2,具体内容如下: • 1.创建操作 • 2.指定几何体 • 3.刀轨设置 • 4.操作

14.1.15 精铣底面与岛顶面

• 由于底面与岛顶面加工区域大,而成型刀具直径 较小铣底面效率低。因此单独使用一个操作来精 铣底面,具体内容如下:

• 1.创建操作 • 2.创建几何体 • 3.刀轨设置 • 4.操作

14.1.16 精铣行位

• 本小节精加工行位使用表面区域铣,如图14.52所 示。精铣行位和精铣底面与岛顶面步骤一样。本 小节可以复制精铣底面操作完成。

• 1.机床坐标系位置设定 • 开关盒模板的外形为长方体,坐标系最适合的位置为表面中心。 • 2.创建铣削几何体 • 创建铣削几何体(WORKPICEC)需要指定的是:部件和毛坯。

14.1.5 创建刀具

• 本例子所需要的刀具比较多,这里只示范创建精铣底部侧壁所需要的成型刀具 CO5D6R0.5。具体步骤如下:

• (1)在插入刀具条,单击创建刀具图标,弹出【创建刀具】对话框。 • (2)在刀具子类型栏,单击铣刀图标。在名称栏下面输入CO5D6R0.5,如图14.9所示。 • (3)单击【确定】按钮,弹出【铣刀-5参数】对话框。参数按照图14.10设置。 • (4)单击【确定】按钮,完成退出【铣刀-5参数】对话框。

ug车铣复合编程实例 -回复

ug车铣复合编程实例-回复关于ug车铣复合编程实例UG(Unigraphics)车铣复合编程是一种高级的数控编程技术,可以将车床加工和铣床加工两个工艺在同一台机床上完成,大大提高了生产效率和加工精度。

本文将以ug车铣复合编程实例为主题,一步一步回答相关问题。

第一步:设计零件和装配图在使用ug车铣复合编程之前,首先需要进行零件和装配图的设计。

例如,我们可以选择一个简单的圆柱零件作为实例,该零件需要进行车削和铣削加工。

使用ug软件,在三维模型中绘制出该零件的形状和尺寸。

第二步:定义工艺路线在ug软件中,我们需要定义工艺路线,决定车削和铣削加工的顺序、切削参数和刀具的选择等。

首先,我们需要选择合适的刀具,例如车刀和铣刀。

然后,我们需要指定刀具在零件上的路径,以及相应的切削速度、进给速度和切削深度等参数。

第三步:生成车削路径在ug软件中,我们可以利用车铣复合编程功能生成车削路径。

通过选择合适的切削工具和切削参数,软件可以自动生成车刀在零件表面上的运动轨迹。

在车削路径生成过程中,软件还会考虑到刀具的半径补偿和过切等因素,以确保加工精度和表面质量。

第四步:生成铣削路径在完成车削路径的生成后,我们可以进一步生成铣削路径。

通过选择合适的铣刀和铣削参数,软件可以自动生成铣刀在零件表面上的运动轨迹。

在铣削路径生成过程中,软件会考虑到刀具的切削方向、进给速度和切削深度等因素,以确保加工质量和效率。

第五步:检查碰撞和冲突在生成车削和铣削路径之后,我们需要使用ug软件的碰撞检测功能,检查是否存在刀具之间的碰撞和冲突。

如果发现碰撞和冲突,我们需要调整刀具的位置和路径,以避免发生意外情况。

第六步:生成数控代码最后一步是生成数控代码。

在ug软件中,我们可以利用后处理器生成数控程序,以供机床控制系统使用。

在生成数控代码的过程中,软件会根据刀具路径和切削参数,将其转化为机床可以识别和执行的指令。

总结:UG车铣复合编程是一种高级的数控编程技术,可以将车床加工和铣床加工两个工艺在同一台机床上完成。

UG数控车床编程实例

UG数控车床编程实例一、绘制需要加工得零件图,如图:二,建模结束后进行编程准备:点击右上角得开始在下拉菜单中选择“加工(N)”J进入加工准备界面,进入界面后会出现“加工环境”得选择,在“CAM会话配置"选择“lathe(车床)",在“要创建得CAM设置”处选择“turning(回转体)”,然后确定,如下图:接下来您会在窗口得右下角瞧到一些工具栏:“顺序功能视图”、“机床视图”、“几何视图”、“加工方法视图",三、编程设置1、创建程序:点击顺序功能视图,在左上角点击对应得创建程序按钮进行创建程序,出现创建程序对话框,选择与图对应得选项,注意不要选错子对象与父对象,如这里得“PROGRA M_1”就是“PROGRAM”得子对象,反之父对象,如图:在上面对话框后得对话框直接确定,不用选择直接确定。

2、创建刀具:点击“机床视图”,在左上角点击对应得创建刀具按钮进行创建刀具,在弹出得对话框中选择粗车刀具“OD_80_L",具体如图:确定进入下一步。

出现下面对话框:将刀具号命名为一号刀,如需要加刀柄得话在“夹持器"处点选“使用车刀夹持器”3、创建几合体:点击几何视图,在左上角点击对应得创建几何体按钮进行创建几何体,出现创建几何体对话框,选择与图对应得选项:(在创建几何体之前要先将系统自生成得几何体删除,右击中得“MCS_SPINLE"选择删除)选择第一个坐标后点击确定进入坐标得创建(工件坐标)点击圈选处进行坐标创建通过选择Z轴,X轴,原点得方式创建坐标系,后面就直接确定了,没有需要设置得,创建后得坐标如图:4、双击进行指定需要加工得工件,点击后再点击显示框内得待加工零件整体,确定就完事了。

5、双击进行毛坯设置,点击设置毛坯,先点击选择进行坐标点得确定,选择待加工工件得底部中心为远点,如图:设置长度为42mm,直径30mm确定完成毛坯得设置。

6、创建避让(刀具得起点与终点):点击创建几何体,在出现得对话框中选择最后一个创建避让,在几何体处选择“TURNING—WORKPLECE"确定进入下一步、将参数设置与下图一样,框选之外得不需要修改7、最后一步创建粗加工工序:点击左上角创建工序,选项要与下面图示得一样,不要选错,不然程序出错确定进入下一步按如图设置(可有可无):往下拉,现在不慌确定,拉到下面得操作,点击生成轨迹,继续后面得确定, 进入下一步:选择3D动态与将速度调到最小,点击播放开始演示加工轨迹,这样编程前期完成了。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6、CNC3加工中,治具在Z轴负方向对料带的支撑强度不足,可能导致料带在 Z轴负方向产生变形,影响产品尺寸。

A

11

直径小,影响CNC加工效率。

0.66

A

9

五、A36 CNC工艺存在的问题

3、图示上表面凸台倒角为C0.05,特征太小,不利于CNC加工。

4、图示上表面凸台倒角为C0.08,特征太小,不利于CNC加工。

A

10

五、A36 CNC工艺存在的问题

5、对图示R0.4的凹面轮廓,为提高加工效率,开粗选用D2.0的精铣刀,精修选 用D0.5的精铣刀,可能存在尺寸误差。

一、A36 CNC工艺加工过程

A

1

A36 产品图纸

二、A36 CNC工艺流程(1出80)

板料:176*91*2.5 铝合金 6063

CNC1:加工定位及 螺栓用孔

CNC2:正面 加工

成品

CNC4:落料

A

CNC3:反面加工

2

三、A36 CNC工艺夹位 1、治具一:CNC2(正面加工)、CNC3(反面加工)共用

治具正面 2、治具二:CNC4(落料)

治具反面

装夹示意图

治具正面

治具反面

A

装夹示意图3

四、A36 CNC工艺详细刀路图A4 NhomakorabeaA

5

A

6

A

7

A

8

五、A36 CNC工艺存在的问题

1、产品上表面两凸台直径为0.7,下表面两凸台直径为0.9,尺寸过小,加工中容 易产生变形。

2、产品中侧面凸台与圆柱凸台的最小距离为0.66 ,距离过小,导致所选用刀具