复合钢管中镍基合金喷焊层对焊缝裂纹敏感性的影响

增材制造镍基高温合金裂纹形成机理及控制方法

增材制造镍基高温合金裂纹形成机理及控制方法1.增材制造过程中,镍基高温合金易于出现裂纹。

During additive manufacturing, nickel-based high-temperature alloys are prone to cracking.2.裂纹对零件的性能和可靠性会产生严重影响。

Cracks can severely affect the performance andreliability of the parts.3.裂纹主要形成于快速冷却过程中。

Cracks mainly form during rapid cooling.4.在增材制造过程中,要尽量避免快速冷却。

In additive manufacturing, it is important to avoid rapid cooling as much as possible.5.控制加热和冷却速度可以有效降低裂纹的发生率。

Controlling the heating and cooling rates can effectively reduce the occurrence of cracks.6.合适的预热可以减少材料的残余应力。

Proper preheating can reduce the residual stress in the material.7.合理的工艺参数设置对于裂纹的控制至关重要。

Proper process parameter setting is crucial for controlling cracks.8.对材料的选择也会影响裂纹的形成。

Material selection also affects the formation of cracks.9.使用精细的粉末和合适的喷嘴可以减少裂纹的产生。

Using fine powder and suitable nozzles can reduce the formation of cracks.10.合适的气氛保护可以有效预防氧化带来的损坏。

几种焊缝热影响区裂纹的成因及对策研究

几种焊缝热影响区裂纹的成因及对策研究焊接是一种常见的连接方法,但焊接过程中会产生热影响区裂纹,这对焊接质量和安全性都有很大影响。

本文将从几种常见的焊缝热影响区裂纹成因入手,探讨对策研究。

一、晶间腐蚀裂纹

晶间腐蚀裂纹是由于焊接过程中,焊缝热影响区内的晶粒边界处发生了腐蚀而引起的。

这种裂纹的成因主要是焊接材料的化学成分和焊接工艺的选择不当。

对策研究应该从以下几个方面入手:选择合适的焊接材料,控制焊接工艺参数,采用适当的焊接方法。

二、热裂纹

热裂纹是由于焊接过程中,焊缝热影响区内的应力超过了材料的承受能力而引起的。

这种裂纹的成因主要是焊接过程中的温度变化和应力集中。

对策研究应该从以下几个方面入手:控制焊接过程中的温度变化,采用适当的焊接顺序,减少应力集中。

三、冷裂纹

冷裂纹是由于焊接后,焊缝热影响区内的残余应力和冷却过程中的收缩应力引起的。

这种裂纹的成因主要是焊接后的残余应力和冷却过程中的收缩应力。

对策研究应该从以下几个方面入手:控制焊接后的残

余应力,采用适当的焊接顺序,控制冷却速度。

综上所述,焊缝热影响区裂纹的成因主要有晶间腐蚀裂纹、热裂纹和

冷裂纹。

对策研究应该从选择合适的焊接材料、控制焊接工艺参数、

采用适当的焊接方法、控制焊接后的残余应力、采用适当的焊接顺序、控制冷却速度等方面入手。

只有这样,才能有效地预防焊缝热影响区

裂纹的产生,提高焊接质量和安全性。

焊接工艺对690镍基合金焊丝熔敷金属高温失塑裂纹敏感性影响研究

焊接工艺对690镍基合金焊丝熔敷金属高温失塑裂纹敏感性影响研究谷雨;张俊宝;黄逸峰;左波;余燕【摘要】针对690镍基合金熔敷金属高温失塑裂纹敏感性问题,采用基于Gleeble-3500热力耦合试验机的STF试验,开展焊接工艺对国产化690镍基合金焊丝WHS690M熔敷金属高温失塑裂纹敏感性的影响研究,并与进口Inconel52M焊丝试验结果进行对比分析.试验表明,熔敷金属高温失塑裂纹最小临界应变出现在1 050℃附近,焊接热输入对最小临界应变影响较小,相比于大面积堆焊熔敷层,对接焊缝熔敷金属临界应变降低,高温失塑裂纹敏感性提高.【期刊名称】《电焊机》【年(卷),期】2019(049)004【总页数】5页(P206-210)【关键词】690镍基合金焊丝;STF试验;高温失塑裂纹【作者】谷雨;张俊宝;黄逸峰;左波;余燕【作者单位】上海核工程研究设计院有限公司,上海200233;上海核工程研究设计院有限公司,上海200233;上海核工程研究设计院有限公司,上海200233;上海核工程研究设计院有限公司,上海200233;上海核工程研究设计院有限公司,上海200233【正文语种】中文【中图分类】TG441.80 前言690镍基合金抗应力腐蚀性能优异,在高温下能保持较高的塑性和韧性。

目前在核电工程中广泛应用于传热管,蒸汽发生器水室封头隔板、给水环组件,反应堆压力容器驱动管座,以及测量系统的管座和套管中。

690镍基合金焊接材料在核电设备焊接中的应用更为广泛,不仅用于镍基母材的对接焊,还用于异种金属结构的焊接以及耐蚀层堆焊中,如安全端焊接、耐蚀层堆焊等[1]。

由于镍基合金熔池金属粘度高、流动性差等固有属性,690镍基合金熔敷金属具有较高的裂纹敏感性,尤其是高温失塑裂纹(DDC)敏感性。

DDC是一种发生在固相线以下某一温度区间(通常为熔点温度的0.5~0.8倍)的微小沿晶裂纹,常规的无损检测方法难于发现。

核电设备在高温高压以及腐蚀环境下服役,这就要求熔敷金属不仅具有高塑性、高韧性的特点,而且还要具备较高的耐腐蚀和足够的断裂韧性及抗疲劳性能。

镍基690焊缝金属组织、性能及抗裂性研究

镍基690焊缝金属组织、性能及抗裂性研究镍基690焊缝金属组织、性能及抗裂性研究摘要:镍基合金690是一种常用的高温合金材料,具有优异的耐腐蚀和高温性能。

在高温工作环境下,焊接是常见的加工方式。

然而,焊缝区域的显微组织和性能对整体材料的性能至关重要。

因此,本研究对镍基690焊缝的金属组织、性能和抗裂性进行了综述和分析,以提供指导和参考。

1. 引言镍基合金690广泛应用于石油化工、核工程和航空航天等领域。

焊接是将不同部件或材料通过加热与压力相结合的一种技术,能够满足复杂结构的制造需求。

然而,由于焊接热循环的存在,焊缝区域的金属组织、性能和抗裂性可能会发生变化。

2. 焊缝金属组织焊缝金属区域主要包括在焊接过程中形成的搅拌区、热影响区和焊缝凝固区。

搅拌区是由焊丝和母材之间的摩擦产生的。

热影响区是焊接过程中经历了高温区域但未熔化的区域。

焊缝凝固区是焊接过程中经历了熔化和凝固的区域。

3. 焊缝金属性能焊缝金属的性能可以通过硬度、抗拉强度、屈服强度、冲击韧性和抗蠕变性等指标来评估。

一般情况下,焊缝区域的硬度较高,抗拉强度和屈服强度相对较低,而冲击韧性和抗蠕变性则因焊缝金属的显微组织类型而有所不同。

4. 焊缝金属抗裂性焊缝金属的抗裂性是一个重要的性能指标,特别是在高温和高应力环境下。

晶间腐蚀和晶界疲劳是导致焊缝金属开裂的主要因素之一。

此外,焊接过程中的残余应力也会影响焊缝金属的抗裂性。

因此,合理的焊接工艺和后续热处理是提高焊缝金属抗裂性的重要措施。

5. 结论与展望镍基690焊缝金属的显微组织、性能和抗裂性直接影响着整个焊接结构的可靠性和使用寿命。

通过合理选择焊接工艺、优化热处理和加强焊缝区域的监控,可以有效提高镍基690焊缝金属的性能和抗裂性。

未来的研究可以继续深入探究焊缝金属的微观组织演变机制和抗裂性影响因素,以进一步优化焊接工艺和提高焊缝金属的性能。

关键词:镍基690;焊缝金属;金属组织;性能;抗裂性综上所述,镍基690焊缝金属的显微组织、性能和抗裂性对焊接结构的可靠性和使用寿命起着重要作用。

镍基合金焊缝高温失塑裂纹形成机制和调控研究进展

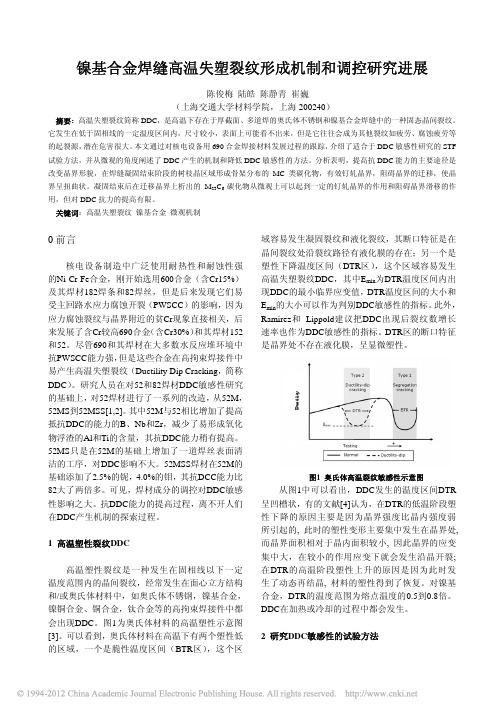

镍基合金焊缝高温失塑裂纹形成机制和调控研究进展陈俊梅陆皓陈静青崔巍(上海交通大学材料学院,上海200240)摘要:高温失塑裂纹简称DDC,是高温下存在于厚截面、多道焊的奥氏体不锈钢和镍基合金焊缝中的一种固态晶间裂纹。

它发生在低于固相线的一定温度区间内,尺寸较小,表面上可能看不出来,但是它往往会成为其他裂纹如疲劳、腐蚀疲劳等的起裂源,潜在危害很大。

本文通过对核电设备用690合金焊接材料发展过程的跟踪,介绍了适合于DDC敏感性研究的STF 试验方法,并从微观的角度阐述了DDC产生的机制和降低DDC敏感性的方法。

分析表明,提高抗DDC能力的主要途径是改变晶界形貌,在焊缝凝固结束阶段的树枝晶区域形成骨架分布的MC类碳化物,有效钉轧晶界,阻碍晶界的迁移,使晶界呈扭曲状。

凝固结束后在迁移晶界上析出的M23C6碳化物从微观上可以起到一定的钉轧晶界的作用和阻碍晶界滑移的作用,但对DDC抗力的提高有限。

关键词:高温失塑裂纹镍基合金微观机制0前言核电设备制造中广泛使用耐热性和耐蚀性强的Ni-Cr-Fe合金,刚开始选用600合金(含Cr15%)及其焊材182焊条和82焊丝,但是后来发现它们易受主回路水应力腐蚀开裂(PWSCC)的影响,因为应力腐蚀裂纹与晶界附近的贫Cr现象直接相关,后来发展了含Cr较高690合金(含Cr30%)和其焊材152和52。

尽管690和其焊材在大多数水反应堆环境中抗PWSCC能力强,但是这些合金在高拘束焊接件中易产生高温失塑裂纹(Ductility Dip Cracking,简称DDC)。

研究人员在对52和82焊材DDC敏感性研究的基础上,对52焊材进行了一系列的改造,从52M,52MS到52MSS[1,2]。

其中52M与52相比增加了提高抵抗DDC的能力的B、Nb和Zr,减少了易形成氧化物浮渣的Al和Ti的含量,其抗DDC能力稍有提高。

52MS只是在52M的基础上增加了一道焊丝表面清洁的工序,对DDC影响不大。

镍合金材料的热裂纹行为与预防研究

镍合金材料的热裂纹行为与预防研究摘要:镍合金是一种优良的高温材料,广泛应用于航空、石化、能源等领域。

然而,在高温条件下,镍合金材料存在热裂纹问题,严重影响了其力学性能和寿命。

本文对镍合金材料的热裂纹行为以及预防研究进行综述,以期为相关领域的工程应用提供参考。

1. 引言镍合金材料具有优异的耐高温、耐腐蚀和良好的力学性能,因此在航空、石化、能源等领域得到广泛应用。

然而,在高温环境下,镍合金材料容易出现热裂纹问题,从而降低了其强度和寿命。

因此,深入研究镍合金材料的热裂纹行为以及预防措施具有重要意义。

2. 镍合金材料的热裂纹行为2.1 热裂纹的形成原理镍合金材料的热裂纹主要是由于高温下的残余应力和应变引起的。

当材料在高温下受到外力作用时,会发生塑性变形,这导致材料内部的残余应力和应变增加。

一旦残余应力和应变达到临界值,就会导致材料的热裂纹形成。

2.2 影响热裂纹形成的因素热裂纹的形成受到多种因素的影响。

首先,材料的组织结构对热裂纹的形成具有重要影响。

晶粒尺寸的大小和分布均匀性会显著影响裂纹的扩展路径和速率。

其次,热裂纹的形成还受到材料的化学成分和热处理工艺的影响。

一些元素的添加和适当的热处理工艺可以有效抑制热裂纹的形成。

3. 预防研究方法3.1 材料设计与合金优化通过合金的设计和优化可以改善镍合金的抗热裂性能。

例如,在镍合金中添加一些强化相和稳定化元素,可以提高材料的强度和塑性,减少裂纹的扩展速率。

此外,对合金的热处理工艺进行优化也能够改善镍合金的抗热裂性能。

3.2 残余应力与应变的控制控制残余应力和应变是有效预防热裂纹形成的关键。

在材料的制备过程中,可以通过控制冷却速率、应变速率等参数来降低残余应力和应变的产生。

此外,合理的焊接工艺和焊接参数的选择也能有效控制热裂纹的形成。

3.3 快速冷却和压力应力改善技术快速冷却技术可以有效防止热裂纹的形成。

快速冷却能够减小残余应力和应变的大小,从而降低了热裂纹的形成风险。

镍基耐蚀合金的焊接性能研究

镍基耐蚀合金的焊接性能研究镍基耐蚀合金是一种广泛应用于化工、石油、航空等领域的重要金属材料。

在使用过程中,耐蚀合金往往需要通过焊接来连接不同部件,以提供结构强度和功能性。

然而,由于镍基耐蚀合金具有特殊的成分和微观组织结构,其焊接性能受到许多因素的影响。

本文旨在研究镍基耐蚀合金的焊接性能,并对相应的研究成果进行总结。

首先,镍基耐蚀合金的焊接性能主要涉及到焊接接头的力学性能和耐腐蚀性能。

力学性能包括焊缝强度、硬度和塑性等指标,而耐腐蚀性能则主要表现为焊接接头在腐蚀介质中的抗腐蚀能力。

这两个方面的性能直接影响到镍基耐蚀合金焊接结构的可靠性和使用寿命。

针对镍基耐蚀合金的焊接接头的力学性能,国内外的研究主要集中在焊缝强度和硬度方面。

其中,焊缝强度受到合金成分、焊接工艺、焊接材料等因素的影响。

一些研究表明,选择合适的焊接材料和焊接工艺可以提高焊缝强度。

此外,基于镍基耐蚀合金的独特组织结构,合理控制焊接过程的热影响区可以减小焊缝区域的硬度差异,提高焊接接头的整体硬度均匀性。

对于镍基耐蚀合金焊接接头的耐腐蚀性能而言,主要考虑的是焊接接头在腐蚀介质中的抗腐蚀能力。

研究发现,焊接过程中形成的热影响区和焊接金属区域的组织结构差异会影响焊接接头的耐腐蚀性能。

一些学者通过优化焊接工艺,使焊接接头具有更好的耐腐蚀性能。

此外,采用合适的焊接辅助材料,如焊接填料和保护气体,可以减少氧化、夹杂物等缺陷的产生,进一步提高焊接接头的耐腐蚀性能。

在实际应用中,镍基耐蚀合金的焊接性能还需要考虑到温度、应力等外部环境因素对焊接接头的影响。

例如,在高温和高应力环境下,焊接接头可能出现应力腐蚀开裂等问题。

因此,研究人员也关注了镍基耐蚀合金焊接接头的高温和高应力应变下的力学性能和耐蚀性能。

为了研究镍基耐蚀合金的焊接性能,许多实验方法和数值模拟技术被广泛应用。

实验方法主要涵盖了焊接试样的制备、焊接工艺的选择和焊接接头的力学性能测试等,通过实验可以获取焊接接头在不同条件下的性能数据。

镍基合金喷焊钢管显微分析与强度测试

黑

龙

江

大 学

工

程

学

报

Vo I . 4 。 No . 3 Au g ., 2 0 1 3

J o u r n a l o f E n g i n e e r i n g o f He i l o n g j i a n g Un i v e r s i t y

wa s u s e d t o p r o d u c e r e f r a c t o r y s t e e l t u b e c o v e r e d wi t h c o a t i n g s b y o x y a c e t y l e n e f l a me s p r a y we l d i n g

炉钢管表面制备镍基合金 喷焊层 ,分别应用 OM、S E M、E D S 、T E M 等方 法分析喷焊管 表面与横截 面的显微组 织 、形 貌、元素分布及喷焊层 的物相结构 。通过压弯实验测定 喷焊管 的弯 曲强度 ,观察 喷焊管 的弯 曲变形规律 。 结果表明 ,喷焊层 内的基体相为 7 - Ni 固溶体 ,基体相 内有针状 C r 、Mo碳化物 第二相 弥散 分布 ,C u 、Mo 在

WANG J i a n , WA N G P u - y u ,AN We n - y u, J I ANG Z i - s h i ,Z HA N G J i n - t a o ,Z HA N G L i - y i n g

( S c h o o l o f P h y s i c a l S c i e n c e a n d Te c h n o l o g y , He i l o n g j i a n g Un i v e r s i t y ,Ha r b i n 1 5 0 0 8 0 ,C h i n a )

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

复合钢管中镍基合金喷焊层对焊缝裂纹敏感性的影响

通过模拟实际焊接试验,研究了镍基合金喷焊层对焊接裂纹敏感性的影响。

结果表明,镍基合金喷焊层成分对奥氏体不锈钢焊缝的裂纹敏感性有明显的影响。

喷焊层越厚,即焊缝中所熔的喷焊层成分越多,焊缝金属热裂纹敏感性越大。

原因是喷焊层中所含Ni、Cr、B、Si元素熔入焊缝增加了焊缝裂纹敏感性。

引言

在石油系统及其他腐蚀环境恶劣情况下,传统的涂层防护方法是有机涂层防护,但是有机涂层存在易老化、不耐高温等缺点,利用火焰喷熔玻璃釉料在管道内外壁上制备玻璃涂层的防腐工艺是目前一项新技术,防腐效果相当好。

但是焊接时玻璃釉层由于脆性大、塑韧性差,焊缝附近的玻璃釉层会在焊接热循环的作用下出现脱落、开裂等缺陷。

就失去了防护作用。

石油大学(华东) 曾提出“一种取代金属焊后防腐处理的焊接方法”( 详细情况请参阅该项专利,专利申请号97106107) 。

即,先在碳管道上喷焊一层镍基合金,采用THL 焊条焊接带镍基合金喷焊层的碳钢管道,这相当于复合钢板的焊接。

焊接时要求THL 焊缝金属和喷焊层连成一体构成对整个碳钢管道的防护层,如图1 所示。

这样,镍基合金喷焊层会部分重熔与焊缝金属混合。

其中的各种成分(Ni,B ,Si等) 将会分布到焊缝中使焊缝的组织性能发生变化。

本论文采用模拟实际焊接情况,研究了镍基合金喷焊层的厚度对焊缝热裂纹敏感性的影响。

为完善此工艺、解决油田管道焊接接头防护问题打下了基础。

1 试验方法与材料

1.1 试样的制备

实验材料为Q235 钢板,供货状态为热轧,其成分见表1 。

试块下料采用剪板机剪切,坡口的加工为铣削加工。

试件试验前对待用面进行砂轮打磨除锈处理。

试块形状尺寸见图1 。

1.2 制备喷焊层

先将试块坡口背面离板边约20 mm 范围内的锈蚀用电动砂轮打磨干净。

再采用

氧- 乙炔火焰喷焊的方法制备一层镍基合金层。

喷焊层原始粉末成分见表2。

喷焊层的范围如图2中的阴影部分所示,喷焊在室外操作,喷焊工具为喷枪,工艺参数如下:氧气压力为0.5MPa ,乙炔压力为0.05 MPa ,喷焊距离为100mm±20mm。

所得的喷焊层厚度为3 个级别:0. 3~0.5 mm ,0.6~0. 8 mm ,1.0 mm 以上。

喷焊前,烘干喷焊粉末,烘干温度100℃,烘干时间5 h ,采用CGT-10型覆层测厚仪测量喷焊层的厚度,并用手持电动砂轮磨光机进行校正。

1.3 焊接材料

焊条选用THL 型奥氏体不锈钢耐蚀焊条,其熔敷金属成分含量见表3,焊条直径为3.2mm ,试验之前,焊条进行烘干处理,烘干温度350℃,烘干时间5h。

1.4 试样的焊接

因为喷瓷管道的焊接接头要承受较大的拘束应力,为了接近实际情况,该实验采用模拟小铁研实验的焊接方式,两边焊接拘束焊缝,中间焊接试验焊缝。

制备了喷焊层的试样经过处理后进行焊接。

焊前处理主要包括:坡口的打磨清洁,试样两端拘束焊缝部位坡口背面的打磨清洁。

试样的焊接采用交流电焊机手工焊接。

先焊接两端的拘束焊缝,拘束焊缝选用J507焊条。

要求拘束焊缝冷却之后焊缝间隙为3.0mm 以内,并且通过反变形处理使两试块基本在同一平面内。

待拘束焊缝冷却之后焊接中间的试验焊缝。

要求中间试验焊缝焊完时用完一根焊条。

焊

接完毕后垂直焊缝截面示意图如图1 所示,试验焊缝焊接工艺参数为:焊接电流为100A ,焊接速度为5mm/s。

待试样焊接完成后,采用国标中规定的小铁研试样评定标准进行评定。

2 试验结果与分析

试样焊接后评定结果见表4 。

试验焊缝裂纹有的是焊接过程中发生,有的在焊后短时间内出现,裂纹断面有氧化的彩色,由此可判断裂纹属于热裂纹。

从上面的试验结果可以看出,喷焊层厚度在0.3~0.5mm 时裂纹率为都0,厚度在0.6~0.8mm时,裂纹率有所增加,当厚度在1.0 mm 以上时,裂纹率则明显高于前两者。

这表明喷焊层对奥氏体不锈钢焊缝的裂纹敏感性有明显的影响,随着喷焊层厚度的增加,即焊接过程中熔入奥氏体不锈钢焊缝的喷焊层合金元素的增加,即焊缝的热裂纹敏感性增加。

从喷焊层合金成分含量列表中可看出,镍基合金喷焊层中含有大量的Ni,Cr,B,Si等元素,镍在低碳钢中易与硫形成低熔共晶(Ni 与NiS 熔点仅645℃) 。

硅是铁素体形成元素,应有利于消除结晶裂纹,但是硅含量超过0. 4 %时,容易形成硅酸盐夹杂,从而增加裂纹倾向。

硼在铁和镍中的溶解度很小,但是只要有0.003%~0. 005 %的微量硼就能产生明显的晶界偏析。

除了能形成硼化物和硼碳化物之外,还与铁、镍形成低熔共晶(Fe- B熔点为1149℃、Ni-B 为1140℃或990℃) ,所以喷焊层中微量硼的存在也对焊缝的裂纹敏感性产生了严重影响。

一般钢中铬的含量不高时,没有不良影响,但是奥氏体不锈钢焊缝中含有大量的铬元素,这会导致由于不平衡的加热及冷却,使晶界产生偏析产物,如Ni - Cr 共晶(熔点1340℃) ,从而增加热裂纹倾向。

从以上分析可知,喷焊层的主要合金成分都能不同程度的增加奥氏体不锈钢焊缝的热裂纹倾向。

从而导致了焊接裂纹敏感性的上升。

为了降低焊接管口内侧带喷焊层的管道时打底焊缝的热裂纹敏感性,可以采用预热、后热等措施,并要求严格遵守焊接工艺。

3 结论

在采用奥氏体不锈钢焊条作为打底焊缝焊接管端内侧带镍基合金喷焊层的管道时,由于镍基合金喷焊层重熔,其合金元素熔入焊缝金属中会导致焊缝热裂纹敏感性明显增大。

主要原因是喷焊层中所含的Ni ,Cr ,B ,Si 等元素在此种焊接条件下都会增加焊缝的热裂纹敏感性。