线圈绕制的基本操作过程

第46节单相电机线圈的绕制方法

第46节单相电机线圈的绕制方法单相电机线圈是单相电机中最核心的部分,它的绕制方法直接影响单相电机的性能和效率。

在进行单相电机线圈绕制之前,我们需要做好细致的准备工作,准确的测量和计算,以确保线圈的尺寸精度和匹配度。

可以使用手工绕线机或机器绕线机来绕制单相电机线圈。

手工绕线机适用于小型单相电机,成本较低,操作简单;机器绕线机适用于大型单相电机,成本较高,但可以大量生产和提高生产效率。

下面就来介绍单相电机线圈的绕制方法:1. 准备线材和线圈架首先我们需要准备合适的线材和线圈架。

一般用于单相电机线圈的线材有纸包铜线、漆包线、毛状铜线等。

线圈架的形状和尺寸应该符合单相电机的设计要求,以确保线圈的紧密度和磁路的通畅。

2. 按照规定数目计算绕组匝数绕制单相电机线圈时,我们需要按照设计要求计算线圈的绕组匝数。

通常情况下,单相电机线圈的匝数比较少,在几十到几百匝之间。

3. 绕制线圈将线材呈“8”字形缠绕在线圈架上,按照规定数目逐层绕制,直到完成所有绕组。

在绕制过程中应注意线材的张紧程度和绕制的方向,以确保线圈匝数的准确性和紧密度。

4. 绕制过程中的注意事项在绕制过程中,我们要注意以下几点:(1)保持手动绕线机或机器绕线机的稳定性,以确保线圈的匝数和质量。

(2)在绕制线圈的过程中,要注意控制线材的张力,避免损伤线材或线圈。

(3)线圈的绕制方向要相同,并且每层之间也要保持同向。

(4)要注意线圈的绝缘,防止线圈出现漏电和短路。

5. 固定线圈完成单相电机线圈绕制后,我们需要将它们固定在线圈架上。

对于小型的单相电机,可以使用环形扣片将线圈固定到线圈架上。

对于大型的单相电机,通常需要使用绝缘材料包裹线圈,然后使用紧固件将线圈固定到线圈架上。

6. 绕制完后的测试绕制完单相电机线圈后,需要进行相关的测试,以确保线圈的质量和性能满足设计要求。

测试内容包括线圈匝数、导通性、绝缘性和背离度等。

总之,单相电机线圈是单相电机中最重要的部分之一,其绕制方法直接影响单相电机的性能和效率。

线圈绕制组装工艺规程

Q/XX 016-20XX代替 Q/XX 493-20XX1目的为了规范线圈绕制组装工艺符合产品设计要求特制订本企业标准。

2范围本标准规定了线圈绕制组装的材料、设备及工具、准备工作、工艺流程、检查、注意事 项。

本标准适用于我公司有线圈骨架的单段及多段电磁线圈的绕制及后续处理,线径从 Φ0. 03~ 6 2. 0 (mm)o3材料3.1 绕制用导线常用电磁线的主要性能见表lo表1常用电磁线的主要性能注:1)电磁线应提供以下五项检验报告:①耐压性能;②耐刮性能;③针孔试验;④伸长率试验; ⑤耐溶剂试验2)具体性能指标见GB/T6109. 13.2 引出导线3.2.1 2.1铜特软绞线TTJR :沪Q/JB1847-79适用于作电磁线线径小于①0. 2mm 的线圈弓I 接线。

3.2.2丁睛聚氯乙烯复合物绝缘引接线JBF : JB1138-76适用于交流500V 以下线圈的引接 线。

允许工作温度130℃。

3.2.3橡皮绝缘丁睛护套引接线JBQ :适用于交流1140V 以下电磁线圈的引接线。

允许工 作温度130℃。

3.2.4镀锡铜芯聚四氟乙烯绝缘安装线AF-200:适用于耐热要求较高的电磁线圈的引接 线。

允许工作温度200℃。

3.3 绝缘带 XXX 有限公司企业标准 线圈绕制组装工艺规程3.3.1 醇酸玻璃漆布带2432:适用于作线圈包扎。

允许工作温度130'C。

3.3.2 环氧玻璃漆布带2433:适用于包扎环氧树脂绕注的特种电气线圈。

允许工作温度130℃ o3.3.3 有机硅玻璃漆布带2450:适用于高温线圈的包扎绝缘。

允许工作温度180℃。

3.3.4 醋酸绝缘粘胶带:适用于作线圈的内缓冲层,外包扎材料和固定线圈标牌用。

3.3.5 聚脂薄膜粘带:适用于作线圈的内缓冲层,外包扎材料和固定线圈标牌用。

3.4 绝缘丝无碱玻璃纤维丝:适用于作包扎固定线圈引接线。

3.5 焊料、焊剂1 .5.1焊料3 . 5.1.1焊锡丝:工业级3. 5.1.2焊料:锡铅比为63: 37,直径为0. 8mm的管状焊锡丝。

绕线圈教程

绕线圈教程绕线圈是一项基本的电子技能,在电子制作和维修过程中经常会用到。

绕线圈可以用来制作各种电子设备,如变压器、电感器和电机等。

本文将向您介绍如何正确地绕线圈。

首先,您需要准备一些基本工具和材料。

这些包括线圈骨架、线圈线、剪刀、刻度尺和胶带等。

线圈骨架可以是一个圆柱形的塑料或木制物体,以便于线圈的绕制。

线圈线是一种导电材料,一般为铜线或铜包线。

剪刀用于修剪线圈线,刻度尺用于测量线圈的长度,胶带用于固定线圈的位置。

接下来,您需要确定线圈的参数,如线圈的直径、匝数和导线直径等。

这些参数将根据您的具体需求来确定。

一般情况下,线圈的匝数越多,电感或者电阻就越大。

导线直径越大,线圈的电流容量就越大。

在开始绕线圈之前,您需要先将线圈线固定在线圈骨架上。

可以使用一小段胶带将线圈线的一端固定在骨架上,并将线圈线轻轻地缠绕在骨架上,直到要绕的匝数达到。

请注意,在绕线圈的过程中,线圈线要尽量保持紧密和平整。

可以利用线圈骨架上的凹槽来帮助线圈线保持整齐。

此外,每当绕满一定数量的匝数时,可以用一小段胶带将线圈线固定在骨架上,以防止松动。

在绕线圈的过程中,还要注意线圈的方向。

线圈一般有两种绕法,即顺时针绕和逆时针绕。

线圈的方向将影响线圈的电性能,因此需要根据具体需求正确选择。

当完成所需的匝数后,您需要将线圈的另一端固定在骨架上。

可以使用胶带将线圈线的末端固定在骨架上,并用剪刀修剪掉多余的线圈线。

在固定线圈线时,请确保线圈的两端不会触碰到一起。

可以在线圈的两端之间留出一定的距离,以便连接导线。

最后,您可以使用一些绝缘胶带或涂层来保护线圈。

可以将绝缘胶带缠绕在线圈的外部,以防止线圈磨损或损坏。

此外,您还可以使用一些绝缘涂料来涂抹在线圈的表面,以提高线圈的绝缘性能。

以上就是绕线圈的基本步骤和技巧。

请记住,在绕线圈的过程中要细心谨慎,并根据需要选择合适的参数和绕法。

希望本文对您有所帮助,祝您成功地绕制出您需要的线圈!。

线圈制造实用工艺流程图

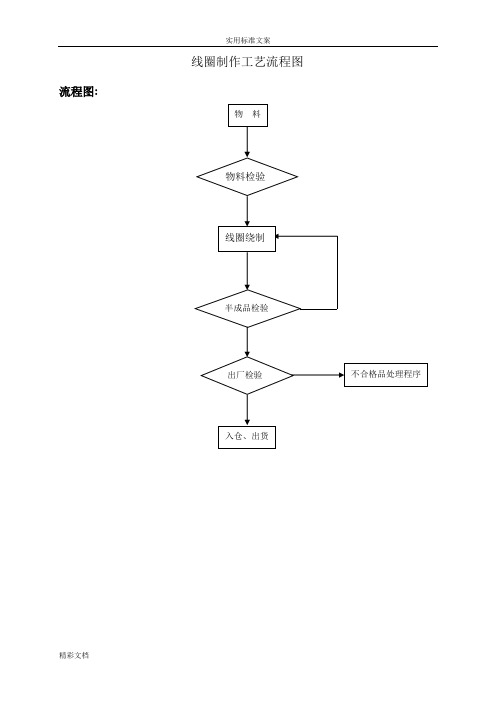

线圈制作工艺流程图流程图:

详叙:

1.物料检验: 严格按客户要求及公司制定的物料检验规范对供应商的物料

进行检验,合格后方可进仓。

2.线圈绕制(含出线);按工程部设计的图纸绕线。

绕线时起头将线头用脱漆剂脱漆,

将引线用剥皮机剥掉绝缘层,与线头纽焊在一起,并套纤维

管或硅胶管出线,线头处上下加垫DMD绝缘纸垫,焊锡时

烙铁温度控制在400~600℃之间;绕线时每绕制5层加垫1

层DMD纸以便于排线;收尾方式同起头,并用迈拉胶和DMD

绝缘纸垫固定引线,绕线完毕后用迈拉胶整体缠数圈。

3.半成品检验:半成品检验项目为全检,主要检测每个线圈的电阻、匝数、

外观以及外形尺寸。

电阻和匝数的误差控制在1%以内,且电

阻值的绝对误差不超过3Ω。

4.出厂检验:出厂检验主要检测电阻,按10%比例进行抽检,如有不合格者则全部

重新测量,并进入不合格品处理程序,按质量事故处理。

线圈制造工艺流程及工艺要求

线圈制造工艺流程及工艺要求绕线——包梭型——拉型——整型——压导线——包绝缘——热压成型——外屏处理(防电晕)1、绕线:a) 根据图纸校对绕线模尺寸、测量线规;b) 匝数准确;c) 松紧一致;d) 绕线过程中出现导线外绝缘损伤要及时修复;2、包梭型:a) 梭型包扎紧凑、平直;b) 刮净引线头;3、拉型:a) 根据(图纸)制作角度板,校对拉型机的角度、节距符合图纸要求(直线部分长3-5mm,鼻高符合图纸少10-15mm);b) 拉型过程应用力一致,尽量保证线圈的几何尺寸(直线和端部长度、端部弧度、跨距等);c) 弯引线,引线距离近量符合图纸;4、整型:a) 对整型胎,直线部分短3-5mm;b) 敲打线圈,使线圈附和整型胎,不可敲打端部和换位处;c) 不允许打成死弯;5、压导线:a) 利用角度板调整压型机;b) 做鼻高标尺;c) 按热压工艺进行(附表1);d)扒除白布带,不允许用剪刀等利器;e) 检查线圈外表有无损伤,如存在问题,及时反映;6、包绝缘:a) 校直线圈引线;b)包引线绝缘从距离鼻端25mm起始至斜边1/2处止;c)包扎对地绝缘要求紧、均匀,压缩量控制在15-20%,注意包扎层数和绝缘厚度;d)包端部要求紧、均匀,不能用过大的力,以防云母带被拉松;7、热压成型:a)利用角度板调整压型机;b) 按热压工艺进行(附表1);c) 清除余胶及飞边;d) 调整升高;e) 检查线圈各尺寸,如出现异常需查清原因后方可投入批量生产;8、防晕处理:a)图纸有防电晕要求的,才进行此项工作;b)防电晕漆必须搅拌均匀后方可使用;c)防电晕漆使用时只能采用高阻压低阻;d) 按防电晕处理工艺要求进行生产。

表1表2:高压电机线圈匝间耐压试验规范(适用于3至13.8KV):表3:线圈电晕试验值(厂内试验):表4:整机定子线圈电晕试验值(厂内试验):表5:线圈各工艺过程交流耐压试验:。

线圈绕制工艺

线圈绕制工艺

线圈绕制工艺包括以下步骤:

1.定位夹具精确定位骨架,保证同心度和有效运行。

2.通过精确定位夹具,用速度从零开始逐渐提升,保证绕线主轴在任何速度下都能稳定、平滑、无抖动运行。

3.用户对线圈的质量以及性能的指标要求越来越高,这也对全自动绕线机提出了更高的要求,使其能制造出满足各种不同需求的绕线机。

4.使用自动绕线机制造线圈可以提高效率和质量,它具有性能稳定、操作简单、功能齐全、可二十四小时不间断生产等特点,并结合自动化程度进行计算,每台设备可节省3-4个人的成本。

5.在绕制过程中,保证速度从零开始,缓慢提升速度,确保绕线主轴在任何速度下都能稳定、平滑、无抖动运行。

6.在绕制过程中,保证绕线圈排线整齐、无跳线、表面无破损、无压叠,这样才能算是合格。

7.检验绕制好的线圈,保证其符合要求。

用户对线圈的质量以及性能的指标要求越来越高,这也对全自动绕线机提出了更高的要求,使其能制造出满足各种不同需求的绕线机。

制造感应线圈的工艺流程

制造感应线圈的工艺流程英文回答:Manufacturing Process of Induction Coils.Induction coils are electrical devices used to generate high-voltage, low-current electricity. They are widely used in applications such as ignition systems, medical equipment, and scientific research. The manufacturing process of induction coils involves several steps:1. Coil Winding: The core of the induction coil is the coil, which is made of copper wire. The wire is woundaround a form or bobbin to create the desired number ofturns and inductance. The winding pattern and wire gauge determine the electrical characteristics of the coil.2. Core Assembly: The coil is then placed inside a core, which is typically made of laminated steel or iron. Thecore helps to concentrate the magnetic field and increasethe inductance of the coil. The core is assembled by stacking the laminations together and securing them with bolts or adhesives.3. Insulation: The coil and core are insulated to prevent electrical shorts and to improve the overall performance of the induction coil. Insulation materials such as varnish, epoxy, or tape are applied to cover the coil and core, ensuring electrical isolation between the turns and from the core.4. Potting: In some cases, the induction coil may be encapsulated or "potted" in a protective material such as epoxy or plastic. This process provides additional insulation, moisture protection, and mechanical support for the coil.5. Testing and Calibration: Once the induction coil is assembled, it undergoes rigorous testing and calibration to ensure it meets the desired specifications. This includes measuring its inductance, resistance, and voltage output. The coil may also be subjected to electrical stress testingto verify its durability and reliability.6. Quality Control: Throughout the manufacturing process, quality control measures are implemented to ensure the induction coils meet the required standards. This includes inspecting materials, monitoring production processes, and conducting performance testing to maintain consistent quality and reliability.中文回答:感应线圈的制造工艺流程。

线圈工艺流程

线圈工艺流程线圈是电气设备中常见的元件,用于电磁场的产生和感应。

线圈工艺流程是指制作线圈的整个过程,包括设计、材料准备、绕线、固定、检测等环节。

下面将详细介绍线圈工艺流程的各个环节。

1. 设计。

线圈的设计是整个工艺流程的第一步,设计师根据具体的电气要求和空间限制,确定线圈的结构、匝数、线径、绕组方式等参数。

设计完成后,需要进行仿真分析,确保线圈在工作时能够满足要求并且不会产生过大的热量或电磁干扰。

2. 材料准备。

制作线圈所需的材料包括线材、绝缘材料、固定材料等。

线材通常选用导电性能良好的铜线或铝线,绝缘材料选用耐高温、耐腐蚀的材料,固定材料选用耐热、耐震动的材料。

在材料准备过程中,需要对材料进行严格的检验,确保其质量符合要求。

3. 绕线。

绕线是制作线圈的核心环节,需要根据设计要求将线材绕在绝缘材料上,并且保持匝数、绕组方式的准确性。

绕线过程中需要注意线材的拉力和弯曲半径,避免在绕线过程中对线材造成损伤。

同时,还需要注意绝缘材料的厚度和均匀性,确保线圈在工作时不会出现绝缘击穿或局部放电的问题。

4. 固定。

绕线完成后,需要对线圈进行固定,以防止线圈在工作时产生松动或振动。

固定材料通常选用耐热、耐震动的胶水或胶带,固定过程中需要确保固定材料不会对线圈造成损伤,并且固定效果良好。

5. 检测。

线圈制作完成后,需要进行各项检测,包括绝缘测试、电阻测试、匝间短路测试等。

通过检测可以确保线圈的质量符合要求,能够安全、稳定地工作。

以上就是线圈工艺流程的各个环节,每个环节都需要精心操作,确保线圈的质量和性能符合要求。

线圈作为电气设备中重要的元件,其制作工艺对设备的性能和可靠性有着重要的影响。

希望通过本文的介绍,能够让读者对线圈工艺流程有更深入的了解。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变压器股份有限公司

线圈绕制的基本操作过程共3页第1页

1.基本操作过程的定义:

在线圈绕制过程中,以下操作重复的频率很高,而且对于不同结构的线圈几乎都有应用,在这里我们把这样的操作过程称为基本操作过程。

为了在后面的叙述中不因解说一些基本操作而中断,在这里先介绍一下基本操作过程,它们主要包括导线揻弯、导线焊接和补包绝缘。

2.导线揻弯

2.1导线揻弯包括出头的90°弯和导线换位处的S弯。

2.2导线出头的90°弯分为轴向出头[见图2-30(a)]和辐向出头[见图2-30(b)],轴向出头一般较难揻制,要借助工具,图2-31就是出头90°弯工具,辐向出头一般容易制作,普通扁线用手揻制即可,组合导线和换位导线也要借助于图2-31(b)工具。

资料来源编制

审核

审定

标记处数更改文件号签字日期编制部门工艺部职务签字日期a1a2b

2.3导线换位处的S弯按位置分为内部换位和外部换位,但操作上这两种换位并无分别,从结构上分为跨撑条和不跨撑条两种,如图2-32所示,原则上换位不跨撑条,但有时当单撑条间隔不能满足导线揻弯的需要,这时就要选用跨撑条换位,两种结构的不同点在于换位后的防护上,换位操作是相同的,使用的工具也相同,如图2-33所示

2.4导线换位分布在整个连续式线圈上,内部换位和外部换位的位置与奇偶线饼位置相对应的沿轴向交替排列。

2.5组合导线或换位导线厚度尺寸较大时,内部换位情况如图2-34所示,紧靠内部换位的导线由于其刚度较大,与撑条之间有一定的间隙,为了减轻剪刀口,必须垫入适形垫块,另外还要放置梭形垫块保护换位处。

换位处是线圈最重要的部位,不能有丝毫马虎。

3.导线焊接

3.1扁铜线的焊接主要有三种形式:氧气乙炔焊、搭接焊和对焊。

4.补包绝缘

4.1补包绝缘是指导线绝缘破损处的绝缘恢复、换位处的绝缘加包、出头弯的绝缘加包和根据需要在导线原绝缘的基础上再增加绝缘厚度。

4.2对于导线绝缘破损处的补包绝缘补包时采用半叠包或搭边包,绝缘纸材料不低于原导线绝缘,补包厚度不低于破损的绝缘厚度,同时绕包的层数不得超过两层。

4.3对于导线换位的补包绝缘补包时采用半叠包,绝缘纸采用丹紧松皱纹纸或性能不低于该型号的绝缘纸,同时绕包的层数不得超过2层,当产品的额定电压在500kV及以上和用换位导线、组合导线绕制的线圈的导线的换位,半叠包折边丹紧松皱纹纸三层,当产品额定电压在220kV及以下时,所有线圈的换位半叠包丹紧松折边皱纹纸两层。

4.4对于导线出头弯的补包绝缘补包时采用半叠包,补包前先要去除在揻弯过程中损伤的导线绝缘,然后使用丹紧松皱纹纸包扎,厚度按图样或工艺要求做。