热处理课设工艺卡 - 手用丝锥

(完整word版)热处理工艺卡片(word文档良心出品)

2

预热

RDM-50-8

25℃

750℃

3

淬火

RDM-50-8

25℃

860℃

油冷+空冷

4

检查

5

回火

RJ2-35-6

25℃

180℃

空冷

6

清洗

7

检查

8

发黑

9

外观检查

附表圆板牙热处理工艺卡

热处理工艺卡

材料牌号

9SiCr

产品图号

规格

M42*4.5

产品名称

圆板牙

工艺路线

备料→锻造→等温退火→预热→淬火加热→检查→回火→清洗→检查→发黑→外观检查

技术条件

检验方法

硬度大于63 HRC,无脱碳和开裂现象

工序号

工序名称

设备

装炉方式及数量

装炉温度

加热温度℃

保温时间

冷却

备注

介质

时间

1

等温退火

RX3-75-9

25℃

870℃

炉冷+空冷

2

预热

RDM-50-8

25℃

850℃

3

淬火

RDM-50-13

25℃

1280℃

油冷

4

检查

5

回火

RJ2-35-6

25℃

550℃

保温时间

冷却

备注

介质

时间25℃

870℃

炉冷+空冷

2

预热

RDM-50-8

25℃

850℃

3

淬火

RDM-50-13

25℃

1280℃

油冷

4

热处理工艺课程设计- -滚珠丝杠

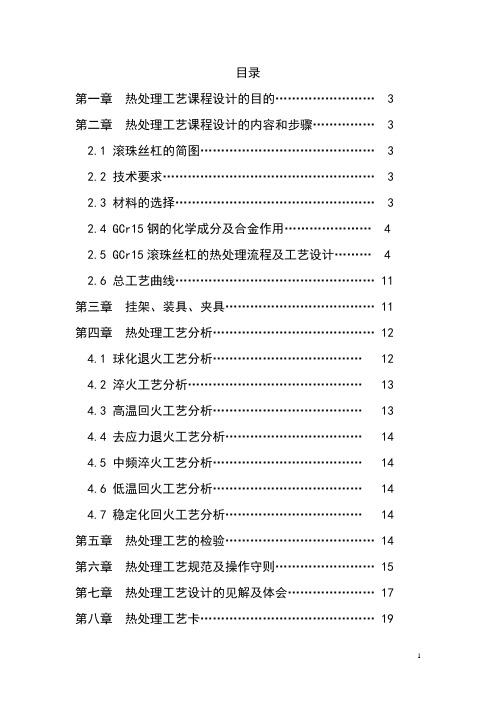

目录第一章热处理工艺课程设计的目的 (3)第二章热处理工艺课程设计的内容和步骤 (3)2.1 滚珠丝杠的简图 (3)2.2 技术要求 (3)2.3 材料的选择 (3)2.4 GCr15钢的化学成分及合金作用 (4)2.5 GCr15滚珠丝杠的热处理流程及工艺设计 (4)2.6 总工艺曲线 (11)第三章挂架、装具、夹具 (11)第四章热处理工艺分析 (12)4.1 球化退火工艺分析 (12)4.2 淬火工艺分析 (13)4.3 高温回火工艺分析 (13)4.4 去应力退火工艺分析 (14)4.5 中频淬火工艺分析 (14)4.6 低温回火工艺分析 (14)4.7 稳定化回火工艺分析 (14)第五章热处理工艺的检验 (14)第六章热处理工艺规范及操作守则 (15)第七章热处理工艺设计的见解及体会 (17)第八章热处理工艺卡 (19)参考书目 (20)1、热处理工艺课程设计的目的热处理工艺课程设计是材控专业热处理方向学生的一次专业课设计练习,是热处理原理与工艺课程的最后一个教学环节,其目的是:(1) 培养学生综合运用所学热处理知识去解决工程问题的能力,并使所学知识得到巩固和发展。

(2) 学习热处理工艺课程设计的一般方法,热处理设备选用和装夹具设计等。

(3) 进行热处理设计的基本技能训练,如计算、工艺图绘制和学习使用设计资料、手册、标准和规范。

2、热处理工艺课程设计的内容和步骤2.1 滚珠丝杠的简图2.2技术要求1、退火后组织:点状或细粒状P。

按JB1255—81评定2-3级合格;2、退火后硬度:187—229HBS,碳化物网按JB1255—81评定≤2级合格。

3、丝杠硬度:58--62 HRc。

2.3材料的选择2.3.1 GCr15钢的性能GCr15钢具有高硬度、高耐磨性和在高温下稳定的机械性能,由于承受极高的交变载荷,滚珠与套圈的工作接触面很小,产生极大的摩擦,因而要求具有较高的疲劳极限、极高均匀的硬度和耐磨性,还有一定的韧性和淬透性,并在大气和润滑介质中具有一定的抗蚀能力,而Gcr15钢具有良好的成分设计和工艺性能,用于制造滚珠丝杠还是适宜的。

热处理工艺卡

≤284℃/h 200—300℃

电脑温控柜控温,陶瓷片辐射传热,加热宽度每侧不小于66mm 硅酸铝保温毯保温,保温宽度每侧不小于116mm 后 // ℃ 热 恒温时间 // // h

焊 后 热 处 理 升温速度 加热方法 恒温温度 热电偶型号 工艺曲线图:

℃

≤284℃/h 远红外 加热宽度

降温速度 132mm 恒温时间 数 量

焊口数 热

升温速度 ≤300℃/h 200—300℃ 层间温度 热电偶测温,打点记录仪记录 电脑温控柜控温,陶瓷片辐射传热,加热宽度每侧不小于60mm 硅酸铝针刺保温毯保温,保温宽度每侧不小于100mm 后 // 热 恒温时间 // 焊 后 热 处 理 ≤300℃/h 远红外 加热宽度 降温速度 120mm 恒温时间 数 注意事项: 1、热处理时应有良好的防雨措 施。防止淬火。 2、加热时,若加热器烧断,应

编制

日期

审批

日期

焊接热处理工艺卡 工程名称 部件名称 规 格 中泰化学阜康100万吨/年电石 项目动力站工程 高压导气 φ273×40 预 加热方法 预热温度 测温方法 加热措施 保温措施 加热温度 其他要求 远红外 200—300℃ 编 材 号 质 QJ010 12Cr1MoVG 4

焊口数 热

升温速度 ≤300℃/h 200—300℃ 层间温度 热电偶测温,打点记录仪记录 电脑温控柜控温,陶瓷片辐射传热,加热宽度每侧不小于120mm 硅酸铝针刺保温毯保温,保温宽度每侧不小于170mm 后 // ℃ 热 恒温时间 // 焊 后 热 处 理 ≤156℃/h 远红外 加热宽度 降温速度 240mm 恒温时间 数 注意事项: 1、热处理时应有良好的防雨措 施。防止淬火。 2、加热时,若加热器烧断,应

丝锥制造工艺流程

丝锥的制造工艺流程主要包括以下步骤:

1. 下料:将材料切割成适当的长度,一般加长0.5。

2. 磨端面:将材料的端面进行磨削,以保证同批次产品的长度一致。

3. 基准加工:在材料的两端打中心孔,并进行研磨,以确保中心孔的质量。

4. 粗磨柄部外径:将丝锥的柄部外径进行粗磨,留出磨余量0.15。

5. 粗磨刃部外径:将丝锥的刃部外径进行粗磨,留出磨余量0.45。

6. 粗磨颈部外径:对丝锥的颈部外径进行粗磨。

7. 磨尾方:对丝锥的尾部进行磨削,使其形状符合要求。

8. 磨倒角:对丝锥的倒角进行磨削,以保证其质量和精度。

9. 粗磨切锥:对丝锥的切锥部分进行粗磨。

10. 精磨柄部外径:对丝锥的柄部外径进行精磨,以达到更高的精度和表面质量。

11. 数控磨削:使用数控磨床对丝锥的螺纹、切锥和螺纹外径进行磨削。

12. 检验:对丝锥进行检验,包括螺纹中径、牙型角、倒锥和外径等项目。

13. 清理、打标、包装:对丝锥进行清理,打标和包装,以便存储和运输。

以上就是丝锥的制造工艺流程,每一步都需要精确的操作和严格的质量控制,以保证最终产品的质量和性能。

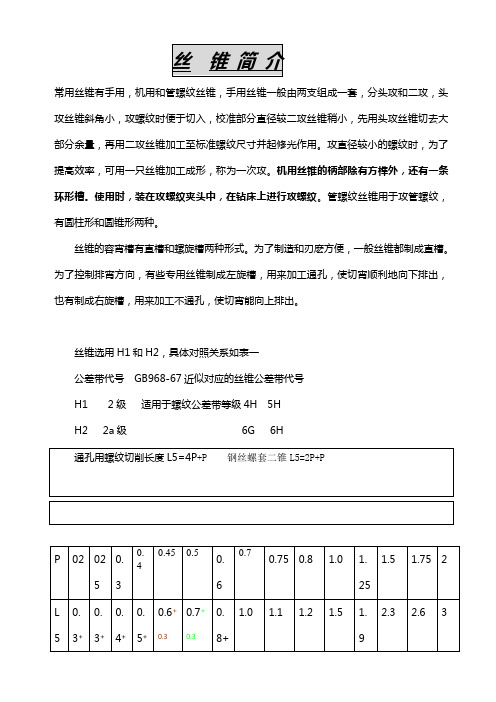

常用丝锥有手用

攻丝锥斜角小,攻螺纹时便于切入,校准部分直径较二攻丝锥稍小,先用头攻丝锥切去大部分余量,再用二攻丝锥加工至标准螺纹尺寸并起修光作用。

攻直径较小的螺纹时,为了提高效率,可用一只丝锥加工成形,称为一次攻。

机用丝锥的柄部除有方榫外,还有一条环形槽。

使用时,装在攻螺纹夹头中,在钻床上进行攻螺纹。

管螺纹丝锥用于攻管螺纹,有圆柱形和圆锥形两种。

丝锥的容宵槽有直槽和螺旋槽两种形式。

为了制造和刃麽方便,一般丝锥都制成直槽。

为了控制排宵方向,有些专用丝锥制成左旋槽,用来加工通孔,使切宵顺利地向下排出,也有制成右旋槽,用来加工不通孔,使切宵能向上排出。

丝锥选用H1和H2,具体对照关系如表一

公差带代号 GB968-67近似对应的丝锥公差带代号

H1 2级适用于螺纹公差带等级4H 5H。

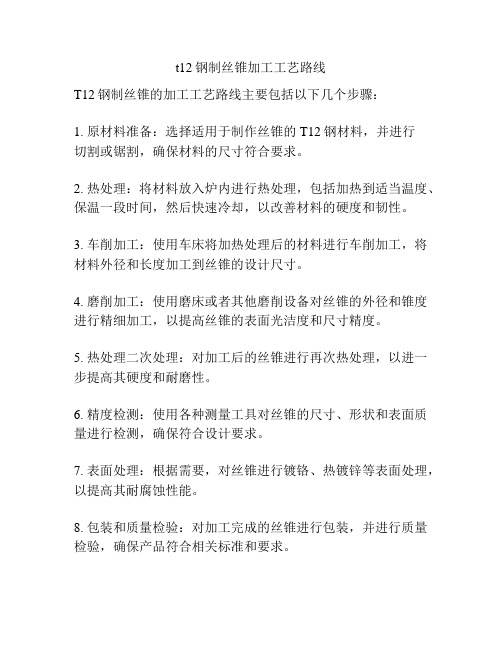

t12钢制丝锥加工工艺路线

t12钢制丝锥加工工艺路线

T12钢制丝锥的加工工艺路线主要包括以下几个步骤:

1. 原材料准备:选择适用于制作丝锥的T12钢材料,并进行

切割或锯割,确保材料的尺寸符合要求。

2. 热处理:将材料放入炉内进行热处理,包括加热到适当温度、保温一段时间,然后快速冷却,以改善材料的硬度和韧性。

3. 车削加工:使用车床将加热处理后的材料进行车削加工,将材料外径和长度加工到丝锥的设计尺寸。

4. 磨削加工:使用磨床或者其他磨削设备对丝锥的外径和锥度进行精细加工,以提高丝锥的表面光洁度和尺寸精度。

5. 热处理二次处理:对加工后的丝锥进行再次热处理,以进一步提高其硬度和耐磨性。

6. 精度检测:使用各种测量工具对丝锥的尺寸、形状和表面质量进行检测,确保符合设计要求。

7. 表面处理:根据需要,对丝锥进行镀铬、热镀锌等表面处理,以提高其耐腐蚀性能。

8. 包装和质量检验:对加工完成的丝锥进行包装,并进行质量检验,确保产品符合相关标准和要求。

需要注意的是,以上仅为一般的T12钢制丝锥加工工艺路线,具体的加工工艺和步骤可能会因不同的需求和要求而有所变化。

热处理工艺卡

预热 焊接

审核:

最终热处理

时间 (h)

批准:

材质

安徽电力建设第二工程公司

热处理工艺卡

SA-335T/P91 预热

APCC2-RCL-004

依据的 PQR 编号 APCC-PQR-074,115

加热方法

电阻加热(火焰加热)

升温速度 ≤6250/δ℃/h(δ=管子壁厚)

预热温度 测温方法

150~300℃

加热措施

加热宽度应从对口中心开始,每侧不少于焊件厚度的 3 倍,且不小于 100mm。

其他要求

当管子外径小于 219mm 且壁厚小于 20mm 时,预热加热方法可采用火焰加热。

后热

(当壁厚≥70mm 时,焊接至 20mm 后进行根层探伤前或厚壁管中断焊接后)

加热温度

300~400℃

恒温时间

2h

焊后热处理

审核:

批准:

安徽电力建设第二工程公司

热处理工艺卡

APCC2-RCL-005

依据的 PQR 编号

材质

SA-335P11 与 12Cr1MoVG

APCC-PQR-099

预热

加热方法

电阻加热

升温速度 ≤6250/δ℃/h(δ=筒身壁厚)

预热温度

150~250℃

层间温度

150~300℃

测温方法

K 型热电偶测温,热电偶捆扎在坡口边缘。

后热

(当壁厚≥70mm 时,焊接至 20mm 后进行根层探伤前或厚壁管中断焊接后)

加热温度

300~400℃

恒温时间

2h

焊后热处理

壁厚δ 升降温速度℃/h 恒温温度℃

恒温时间 h

加热宽度 mm 保温宽度 mm

热处理课程设计课程设计--螺纹磨床丝杠热处理工艺设计

课程设计(说明书)螺纹磨床丝杠热处理工艺设计学院:机械工程学院专业:材料成型及控制工程姓名:学号:指导教师:2013年7月目录一、热处理工艺课程设计的意义及目的┈┈┈┈┈┈┈┈1二、设计任务2.1给定零件┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 22.2技术要求┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 22.3 选材论证┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈3三、热处理工序3.1 工艺流程┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 4 3.2 热处理工艺参数设定┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈4四工艺曲线五、热处理后检验5.1 热处理后检验方法┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 105.2热处理规范及操作守则┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 11六、热处理材料组织、性能分析┈┈┈┈┈┈┈┈┈┈┈ 14七、加热设备┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈19八、心得体会┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 20九、参考书籍┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 22十、热处理工艺卡┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 22一、热处理工艺课程设计的目的及意义热处理工艺课程设计是材控专业热处理方向学生的一次专业课设计练习,是热处理原理与工艺课程的最后一个教学环节,其目的是:1、培养学生综合运用所学热处理知识去解决工程问题的能力,并使所学知识得到巩固和发展。

2、学习热处理工艺课程设计的一般方法,热处理设备选用和装夹具设计等。

3、进行热处理设计的基本技能训练,如计算、工艺图绘制和学习使用设计资料、手册、标准和规范。

二、设计任务:2.1给定零件:2.2技术要求:淬火后硬度≥56HRc,淬硬层深5.5—6mm,径向圆跳动≤0.7mm;2.3选材9Mn2V选材论证:整体要有一定的刚度和强度,在工作中不能产生大的挠度和塑性变形,因此必须具有较好的综合力学性能和高的尺寸稳定性。

同时其相关工作部位(滚道、轴径)也要求具有高的磨损抗力,高的接触疲劳强度即具有高硬度、高强度与足够的耐磨性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Φ55上序热校正

20下序抛丸标记处数更改文件号签字日期标记处数更改文件号签字日期设计

硝盐浴

名称模/工具号容量频率名称编号(规格)

120件100%每炉目视检查记录表调整再检查

2760℃-770℃100%每炉仪表控制自动记录纸调整再检查

3120min100%每炉时钟仪表控制自动记录纸调整再检查

4≤ 207 HBS10%每炉硬度计HBS冷却后测量记录表调整再检查

1620℃-650℃100%连续仪表控制自动记录表调整再检查

24min100%连续时钟仪表控制自动记录纸调整再检查

加热温度770℃-790℃100%连续温度计入液前测量连续监控调整再检查

保温时间4min100%连续时钟仪表控制连续监控调整再检查

3无淬火裂纹10%连续温度计目视检查记录表调整再检查

464HRC-66HRC10%连续硬度计HRC冷却后测量记录表调整再检查

1200件100%每炉目视检查记录表调整再检查

2180℃-200℃100%每炉温度计仪表控制调整再检查

390min100%每炉时钟仪表控制自动记录表调整再检查

表面硬度61-63HRC100%每炉硬度计HRC冷却后测量记录表调整再检查

434-36HRC5%每炉硬度计HRC冷却后测量记录表调整再检查

1200件100%每炉目视检查记录表调整再检查

2600℃100%每炉仪表控制自动记录纸调整再检查

材料科学专业课程实践热处理卡片热处理作业指导书

主要操作要求控制项目按工艺要求设定正火温度,正火温度根据工件温度或质量在±10℃内调整特殊特性分类数据记录反应计划规范值测量方法按工艺要求设定回火温度,回火温度根据工件温度或质量在±10℃内调整按工艺要求设定渗碳温度,渗碳温度根据工件温度或质量在±10℃内调整按工艺要求设定淬火温度,淬火温度根据工件温度或质量在±10℃内调整111淬火回火柄部快速回火使用设备

45kw的电阻

炉,硬度计

45kw的电阻

炉,硝盐浴槽,硬度计5kw的电阻炉5kw的电阻炉,硬度计装炉量回火温度序号工序代号35

78磨平表面,光洁淬火后表面硬度装炉量回火温度保温时间

磨平表面,光洁心部硬度

保温时间

磨平表面,光洁退火硬度

预热温度

保温时间

淬火裂纹

下料→锻造→球化退火→机加工→淬火→低温回火→柄部盐浴加热快速退火→ 精加工

专用工位器具样本测量/检验夹具

装炉量

退火温度

工序名称球化退火操作

人数

1

材料牌号T12锻件重(Kg)

使用设配硝盐浴槽淬火介质

零件号坯料断面尺寸班组应按照本《生产作业指导书》要求进行生产

零件名称手用丝锥坯料长度

320s100%每炉秒表仪表控制自动记录纸调整再检查

4柄部硬度34-36HRC100%每炉硬度计HRC冷却后测量记录表调整再检查

火温度,回火温度

根据工件温度或质

量在±10℃内调整

1柄部快速回火5kw的电阻炉,硬度计保温时间磨平表面,光洁8

文件编号

共 页第 页

校对标准

零件图