热处理工艺卡

CL-0016 410 热处理工艺卡

验

方

法

HB197-235

金相组织

σb586 σs414 δ18%

ψ35%

J AK 29 C 20

0:

1.5..小时

3 小时

2 小时

时间 允许变形量

工 序 号 1 2 3 4 5 6 7

工

序

内

容

设

备

装炉方式及 工装编号

装炉 温度 (oC) 300 200 200

加热 温度 (oC) 950 670 600

RJX-75-9

油 RJX-75-9 RJX-75-9 200 200 670 600 4 空气 3 空气 设 计(日期) 审 核(日期)

>38 常温 常温

6 6 6 批 准(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

XXX

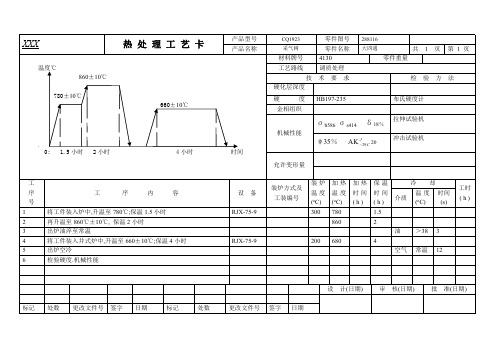

温度℃ 950±10℃ 油淬

热 处 理 工 艺 卡

产品型号 产品名称

CQ1923 采气树

零件图号 零件名称 410 调质处理 技 术 要 求

271901 上法兰

共 零件重量 检 布硬度计 拉伸试验机 冲击试验机

1

页

第 1 页

材料牌号 工艺路线 硬化层深度 670±10℃ 空冷 600±10℃ 空冷 机械性能 硬 度

验

方

法

HB197-235

金相组织

σb586 σs414 δ18%

设 标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期

计(日期)

审

核(日期)

批

准(日期)

保温 时间 (h) 1.5.. 2

CL-0012 4130 热处理工艺卡

工

序

内

容

设

备

装炉方式及 工装编号

装炉 温度 (oC) 300 200

加热 温度 (oC) 860 660

加热 时间 (h)

保温 时间 (h) 1.5.

冷 介质

却 时间 (s) 2 3

温度 (oC) >38 常温

工时 (h)

将工件装入炉中,升温至 860℃±10℃;保温 1.5.小时 将工件装入井式炉中,升温至 660±10℃;保温 3 小时 出炉空冷 检验硬度.机械性能

共 零件重量 检

1

页

第 1 页

材料牌号 工艺路线 硬化层深度 油淬 660±10℃ 空冷 机械性能 硬 度

验

方

法

HB197-235

布氏硬度计 拉伸试验机 冲击试验机

金相组织

σb586 σs414 δ18%

ψ35%

J AK 29 C 20

0:

1.5.小时

3 小时

时间 允许变形量

工 序 号 1 2 3 4 5 出炉油淬至常温

共 零件重量 检

1

页

第 1 页

材料牌号 工艺路线 硬化层深度 油淬 660±10℃ 空冷 机械性能 硬 度

验

方

法

HB197-235

布氏硬度计 拉伸试验机 冲击试验机

金相组织

σb586 σs414 δ18%

ψ35%

J AK 29 C 20

0:

2 小时

3 小时

时间 允许变形量

工 序 号 1 2 3 4 5 出炉油淬至常温

工

序

内

容

设

备

装炉方式及 工装编号

装炉 温度 (oC) 300 200

T91小径管热处理工艺卡

升温速度

≤200℃/h

降温速度

≤200℃/h

加热方法

电加热

加热宽度

≥200mm

保温层宽度

≥500mm

恒温温度

760±10℃

恒温时间

3 h

热电偶型号

K型

数量

2只

工艺曲线图:

注意事项:

1、焊接完成后立即热处理

2、降温时,降温至300℃以下可以不控温(随炉冷却)。

批准:审核:编制:

焊接热处理工艺卡

工程名称

编号

部件名称

材质

SA213-T91+SA213-T91

规格

Φ57.2×4.5

焊口数

2只

预热

加热方法

电加热

升温速度

<200℃

预热温度

>150+

层间温度

<260℃

测温方法

K装热电偶

加热措施柔性陶瓷电阻加热保来自措施绝热用硅酸铝棉及其制品

后热

加热温度

---

恒温时间

---

其他要求

----

热 处 理 淬火工 序 工 艺 卡

生产过程记录

入炉方式

℃

保温温度

℃

降温方式

升热速度

℃/min

保温时间

H

出炉温度

℃

冷却方式及摇摆时间

防变形要求

出炉后检查

工件表面

硬度

检验结论:

检验件

合格件

允许进入下道工序件

经返工(返修)达到合格件

操作者:年月日检验员:年月日

SY/CX-SC-004-05

热处理淬火工序工艺卡

:表单编号:

产品名称

产品图号

零部件名称

板簧厚度

材质

工序号

产品编号

热处理设备图号

供料状态

热处理要求

加热方式

最大外形尺寸

材料标记号

单件重量

放置方式

卧□ /立□序号

序号

工艺步骤

内容及要求

检验结论:

操作者:年月日检验员:年月日

工序准备:

记录材料标记核查:

工艺操作参数及要求:

管道热处理工艺卡

安全事项: 为确保热处理工作顺利进行,设置指挥、工艺控制、质量巡检、安全防护等小组,所有相关人员必

须经过相应的技术、安全交底,并能够履行岗位职责,明确作业风险。按照现场作业申请相应的作业许 可,使用相应的劳保。现场消防,用电等符合安全要求。高危区域放置警示牌、灭火器等;高处作业、 夜间作业符合项目安全管理规定。设置应急小组,并制定救援计划,应对突发安全事故的发生。

编制: 日期:

审核: 日期:

批准: 日期:

编制: 日期:

审核: 日期:

批准: 日期:

热处理工艺卡

编号:HTI-002-2

工程名称

分项名称

工艺管道焊后热处理

规格

23mm<δ≤30mm 普通碳钢

材质

热处理参数: 升温速度:170℃/h;恒温温度:600-650℃;恒温时间:72 分钟;降温速度:216℃/h 300℃以下不控制升降温速度,但是需要保温冷却。热处理曲线如下:

采用 K 型铠装热电偶进行测温,热电偶头部贴紧焊缝,用 16#铁丝捆扎牢固,尾部在保温范围以 外,热电偶信号通过补偿导线连接到热处理机。热处理焊道公称直径小于或等于 300mm 时,测温点不应 少于一个;公称直径大于 300mm 时,测温点不应少于 2 个。

热处理的实际工艺参数采用自动平衡记录仪进行记录。

编制: 日期:

审核: 日期:

批准: 日期:

热处理工艺卡

编号:HTI-004

工程名称

分项名称

工艺管道焊后热处理

规格

2.87mm≤δ≤16mm

材质

12Cr5Mo、5Cr

热处理参数: 升温速度: 220℃/h;恒温温度:750-780℃;恒温时间: 120 分钟;降温速度: 260℃/h。 300℃以下不控制升降温速度,但是需要保温冷却。热处理曲线如下:

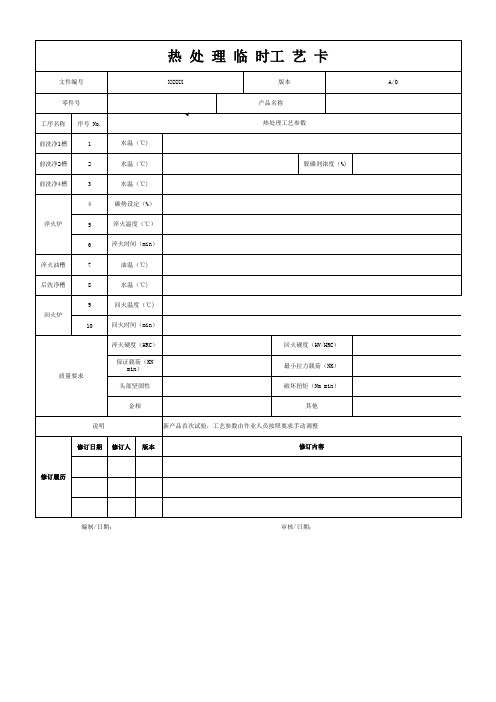

热处理临时工艺卡

文件编号

XXXXX

版本

A/0

零件号 工序名称 序号 No.

C8P6淬0.火C36HC850加336%0H0 O8i6l0油-

产品名称 热处理工艺参数

前洗净1槽1ຫໍສະໝຸດ 水温(℃)前洗净2槽2

水温(℃)

脱磷剂浓度(%)

前洗净4槽

3

水温(℃)

4

碳势设定(%)

淬火炉

5

淬火温度(℃)

6

淬火时间(min)

淬火油槽

7

油温(℃)

后洗净槽

8

水温(℃)

回火炉

9

回火温度(℃)

10

回火时间(min)

质量要求

淬火硬度(HRC)

保证载荷(KN min)

头部坚固性

回火硬度(HV/HRC) 最小拉力载荷(NK) 破坏扭矩(Nm min)

金相

其他

说明

新产品首次试验,工艺参数由作业人员按照要求手动调整

修订日期 修订人 版本

修订内容

修订履历

编制/日期:

审核/日期:

热处理工艺卡

热处理工艺卡工程项目国电英力特宁东 2×330MW 机组热电联产工程工件名称后烟井下环形集箱焊口编号1W217-2 1~6管子规格Φ 324×55热处理方法 柔性陶瓷电加热管子材质SA106B日期2011.06.27预热温度: Ws:150℃;Ds:180℃升温速度:110℃/h,恒温温度:630℃,恒温时间:2.25h,降温速度:110℃/h焊接热处理简图温度℃150~200℃ 100~150℃630℃/2.25h 110℃/h110℃/h300 ℃ 以 下 可不控温氩弧焊电弧焊热处理升温、恒温、降温时间 h1、热电偶布置图:焊口均为吊口(5G)用一组 2 片 500×400 的履带式 加热器加热,每片 10KW,每片加热器用一只热电偶控温。

2、用储能式点焊机将热电偶电焊于焊缝中间如图所示的位置 ,且在热电偶丝点焊端用 4cm2 大小保温棉把热电偶与加热器 隔绝,保证测温准确可靠。

3、保证加热器紧贴管道外壁,用 16#铁丝将加热器紧固 3~5 圈。

加热器不能重叠、交叉,且金属材料不得与加热丝相接触。

4、补偿导线与热电偶线连接时,必须保证极性正确,连接可靠。

5、保温宽度每侧不得小于管子壁厚的 5 倍,最少比加热器增 宽 100mm,以减少温度梯度。

6、热处理过程中定期巡视,发现问题及时处理。

严格按工艺卡要求进行施工,走安全通道,高空作业系挂好安全带,热处理结束及时打扫场 地,做到工完、料尽、场地清。

做好热处理全过程温度记录,及时进行硬度检验。

制卡人热处理负责人热处理工艺卡工程项目国电英力特宁东 2×330MW 机组热电联产工程工件名称后烟井上集箱焊口编号1W217-1 1~4管子规格Φ 324×50热处理方法 柔性陶瓷电加热管子材质SA106B日期2011.06.27预热温度: Ws:150℃;Ds:180℃升温速度:120℃/h,恒温温度:630℃,恒温时间:2h,降温速度:120℃/h焊接热处理简图温度℃150~200℃ 100~150℃630℃/2h 120℃/h120℃/h300 ℃ 以 下 可不控温氩弧焊电弧焊热处理升温、恒温、降温时间 h1、热电偶布置图:焊口均为吊口(5G)用一组 2 片 500×400 的履带式 加热器加热,每片 10KW,每片加热器用一只热电偶控温。

热处理工艺卡

HB

随炉试板要求:

试板同炉□ 无试板■

腐蚀

工序号

工序名称

分

厂

控制点

设 备

热 处 理 规 范

装炉温度℃

加热速度℃/h

加热温度℃

保温时间min

冷 却 方 式

消应力热处理

W

电炉

≤400

≤200

680±15

60

≤200℃/h炉冷至≤400℃空冷

编 制

审 核

审 定

共 1 页

修改标记

修改文件号

处 数

类别

简图及说明:

3、本工艺使用于开工喷射器中15CrMo锻件、接管焊接后在表面温度低于预热温度前需进行的焊后消氢热处理要求。

4、履带电热器的宽度不小于200mm,包裹所有的焊缝区域,热电偶紧贴在焊缝上,用保温棉与加热带隔开,加热带外部采用硅酸铝纤维保温。

3、记录和保存热处理原始记录。

。

15CrMo+S30408

1

Ⅱ

试验标准

GB/T30583-2014

技 术 特 性

检 验 方 法

Rm (MPa)

Re1&Rp(MPa)

A (%)

Z (%)

AKv (J)

HB

随炉试板要求:

试板同炉□ 无试板■

腐蚀

工序号

工序名称

分

厂

控制点

设 备

热 处 理 规 范

装炉温度℃

加热速度℃/h

加热温度℃

保温时间min

冷 却 方 式

消氢处理

类别

简图及说明:

1、本工艺使用于尾气/蒸汽混合器焊接完毕后入炉进行的消除应力热处理要求。

热处理工艺卡10CrMo910

液压试验机

h

检验比 例

100﹪

硬度

147-192HB

硬度计

100﹪

金相 编制:

审核:

批准:

金相抛光机/金相显微镜 100﹪ 日期:

h

空冷

——

回火参数

入炉温度 升温速度

保温温度

≤300°C

400°C以上 ≤100°C/h

680—750°C

保温时间

冷却方式

降温速 度

≥70min

空冷

——

产品及热电偶布置简图:

2

1.炉左前侧热电偶位置 2.炉后部热电偶位置 3.炉右中部热电偶位置 4.炉门与管件搭接热电偶位置 5.炉台车

5

3

°C

1

保温

升温速度 空冷

热处理工艺卡

工程名称:

产品名称:弯头

材质: 10CrMo910

规格:Φ660×30

编号: 标准:EN10216-2

执行工艺:正火加回火

热处理设备:天度

保温温度

正火参数

≤300°C

400°C以上 ≤150°C/h

940—960°C

保温时间

冷却方式

降温速 度

≥1h

200

保温 空冷

4

备注 检验项目

1.管端支撑不允许焊接方式固定 2.工件距炉壁不小于300mm,距炉底不小于300mm,用耐火砖垫平。 3.工件间距不小于50mm且单层码放。 4.注意观察控制各区间温度,使其保平衡。 5.为测得管件的真是温度,使热点偶与管件接触。

技术条件

检验工具

抗拉/屈服/延伸

480-630/≧280/≧22

热处理工艺卡

产品名称

产品编号

共页

文件编号

第页

编制依据

标准规范

GB/T30583-2014

产品相关技术条件

相关技术要求

1.

焊件的基本状况

名称

编号

结构形式

规格尺寸

材料

厚度及质量

焊件热变形预防及控制措施

1、

焊后热处理方式与方法

热处理方式

热处理方法

热处理设备

焊后热处理参数

焊后热处理厚度δPWHT

入炉温度(℃)

升温速度(℃/h)

保温温度℃

保温时间(h)

冷却介质

降温速度℃

出炉温度

隔热措施(适用局部热处理)

隔热方法

绝热材料

铺设方式

加热器布置(适用局部热处理)

加热器名称

规格

数量

加热器布置示意图

热处理工艺卡(续)

温控系统

控温仪表

测温仪表

热电偶型号

测温点布置图

时间-温度图

热电偶位置及连接

工艺程序

编制(期)

热处理责任工程师(日期)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

X

公司

热处理临时工艺卡

材料

45#

文件编号

RL-366-T023

处理前工序

粗车

零件简图:

产品型号

机床CW6100

处理后工序

精车、铣花键

零件号

CW6100-02087

处理后余量

2毫米

·零件名称

齿轮

工艺路线:齿轮—热处理调质---齿轮----热处理感应----齿轮

工序名称

工艺规范

1

热前检查

重点外观检查磕碰伤、铸锻缺陷、毛刺等

粗车

零件简图:

产品型号

机床CW6100

处理后工序

精车、铣花键

零件号

CW6100-02098

处理后余量

2毫米

·零件名称

传动轴

工艺路线:齿轮—热处理调质---齿轮----热处理感应----齿轮

工序名称

工艺规范

1

热前检查

重点外观检查磕碰伤、铸锻缺陷、毛刺等

2

感应淬火

厢式炉。830℃。80分钟。淬水。首件试淬

文件编号

RL-366-T056

处理前工序

精车、铣花键

零件简图:

产品型号

机床CW6100

处理后工序

磨外圆

零件号

CW6100-02087

处理后余量

2毫米

·零件名称

齿轮

工艺路线:齿轮—热处理调质---齿轮----热处理感应----齿轮

工序名称

工艺规范

1

热前检查

重点外观检查磕碰伤、铸锻缺陷、毛刺等

2

淬火

高频GP100-C.、高压12000V阳流6A栅流1A加热时间12秒、冷却时间8秒。首件检查硬度并且探伤、合格后方可以正常生产。同时做好过程记录。

3

检查

HRC≥45

4

回火

井式炉:550℃。120分钟,空冷(90分钟检查硬度)

技术要求:

HB260-300

一周跳动≤0.8毫米

5

校直

压床和V型铁、百分表

6

终检

20%检查硬度HB260-300.和跳动量

有效期

2011年12月31日

批准

XXX

审核

XXX

校对

XXX

编制

XXX

2

淬火

厢式炉。830℃。80分钟。淬水。首件试淬

3

检查

HRC≥45

4

回火

井式炉:550℃。120分钟,空冷(90分钟检查硬度)

技术要求:

HB260-300.

5

终检

20%检查硬度HB260-300.。

有效期

2011年12月31日

批准

XXX

审核

XXX

校对

XXX

编制

XXX

X

X

公司

热处理临时工艺卡

材料

45#

3

检查

HRC50-55

4

回火

井式炉:160℃。120分钟,空冷(90分钟检查硬度)

技术要求:

齿面感应淬火HRC50-55

5

终检

20%检查硬度.。0-55

有效期

2011年12月31日

批准

XXX

审核

XXX

校对

XXX

编制

XXX

X

X

公司

热处理临时工艺卡

材料

45#

文件编号

RL-366-T048

处理前工序