如何优化研磨体级配

研磨体级配是否合理的检查、判断和调整

研磨体级配是否合理的检查、判断和调整研磨体级配是否合理,必须在生产实践中进行检验。

可根据磨机的操作情况、物料的变化情况(其中主要表现在磨机的产量、磨内物料的流量及磨内存料量几个方面)、生料的细度变化情况及筛析曲线图等进行判断并做适当的调整。

①根据磨音判断及调整若球仓钢球冲击声音很强,说明破碎能力强,反之,声音弱,破碎能力也弱。

在细磨仓的声音小,说明研磨能力不足,填充率小,可增加研磨体的装载量,直到磨音正常为止。

②根据磨机的产质量判断及调整当磨机出现产量低,细度变粗时,可能是由于研磨体装截量不足或磨损过大,此时应增加研磨体或更换研磨体。

有时磨机的产量很高,但生料细度较粗,生产上不好控制,这可能由于研磨体冲击力量太强,研磨能力不足,物料的流速又过快所造成的。

此时应减少大球,增加小球和钢段,以增加研磨能力。

同时减小研磨体的空隙,使物料流速减慢,使物料得到充分的粉磨。

当磨机产量低,生料细度细时,可能由于填充率过小,钢球平均球径小,破碎能力不够相反研磨能力过强。

此时应增加研磨体装载量和大球量,增加破碎能力,使物料流速加快。

③根据磨内物料存料量情况判断及调整根据生产经验,磨机第一仓的钢球应露出半个球于料面为宜。

若钢球露的太多,说明球径过大,装载量也过多;反之,则说明平均球径过小,装载量不足。

在细磨仓,研磨体上应覆盖着10~20mm厚的料层为宜.若存料过厚,说明研磨体填充率小,反之则说明填充率过大。

④根据筛析曲线判断及调整绘制筛析曲线的方法是:在磨机正常喂料的情况下,同时将喂料设备和磨机停下来。

分别打开各仓磨门,在磨内沿其轴线方向每隔0.5~1.0m (或每隔1~2块衬板)的筒体横截面上的不同部位(如中心、贴壁处等)取几个试样,同时衬板、隔仓板两侧处的物料是必设的取样点,将每一取样截面上不同取样点的式样混合成一个平均试样,装入编好号码的试袋,称量出同样重量(如100克),分别用标准筛进行筛析,测定出细度(如用0.08mm方孔筛筛余量%表示),记录在筛析记录纸上。

研磨加工中的研磨效率改善

研磨加工中的研磨效率改善研磨加工是现代工业生产过程中必不可少的一环,其在制造各种精密零件、表面抛光和修整等方面有着重要的作用。

然而,研磨加工过程中存在着一些缺陷和问题,例如低效率、能耗高、精度不够等。

因此,如何提高研磨效率是当前研磨加工领域研究的热点问题之一。

研磨效率的提高离不开工艺技术的不断创新。

下面从多个角度论述研磨效率的改善。

一、研磨工艺的优化研磨工艺的优化是改善研磨效率最有效的途径之一。

首先,加工前必须进行充分的工艺设计,包括研磨轮选型、研磨速度、进给速度等参数的确定。

其次,合理使用研磨液,可以有效降低研磨温度和降低研磨轮与工件之间的摩擦力,减少研磨粉尘的产生。

最后,采用先进的研磨机床和切削工具,可以提高研磨加工的准确性和效果,同时减少研磨加工的时间和成本。

二、研磨基础材料的选择研磨效率的提高还离不开研磨基础材料的选择。

研磨加工材料的选择要与工件的材料相匹配,以确保研磨加工的效率和质量。

一些高性能研磨轮和砂轮经过特殊处理,可以使其具有更大的切削能力和寿命,同时能够降低研磨过程中的切削力,从而提高研磨效率。

三、研磨液的使用研磨液是研磨加工中不可或缺的一环。

研磨液的使用可以有效减少研磨过程中的颗粒冲击和热变形,从而提高研磨效率。

研磨液的选择和使用要根据研磨工艺和工件材料的属性来确定。

一些高性能的研磨液不仅能降低研磨温度和表面粗糙度,还能延长砂轮的寿命。

四、研磨加工的控制研磨加工的控制是提高研磨效率的关键。

使用自动化控制技术可以实现研磨加工参数的准确控制和实时监测,避免了人为误差的干扰,提高了加工精度和效率。

同时,通过控制研磨剪切力、砂轮的切削深度等参数,可以有效缩短研磨加工时间和降低能耗。

五、研磨工艺的集成优化在现代制造业中,研磨加工往往与其他制造工艺相结合,例如车削、铣削等。

通过研磨加工与其他加工工艺的集成,可以减少机床的启停次数,降低整体工艺的加工时间和成本,同时提高加工效率和质量。

总结:研磨加工是现代工业生产过程中必不可少的一环,其研磨效率的提高关系到制造业的创新发展和提升。

不同工艺水泥磨研磨体级配与装填的探讨

不同工艺水泥磨研磨体级配与装填的探讨徐汉龙(陕西声威建材集团有限公司713703)新型干法水泥工艺快速发展,水泥粉磨技术也向高效、节电方向快速变化,由传统多仓管磨机组成开路、闭路系统,与我国自主研制创新的磨内筛分技术和采用微型研磨体的高细高产磨与各种类型高效选粉机组成水泥粉磨系统向管磨机、辊压机、V 型选粉机或打散分级机、O-SEPA 选粉机组成不同工艺技术的水泥粉磨系统。

使整个粉磨系统取得了显著的增产、降耗效果。

笔者经历过由φ4.2×11m 、φ4.2×13m 磨机组成的预粉磨系统,由φ2.6×13m 、φ3.0×11m 、φ3.2×13m 、φ3.8×13m 磨机组成开闭路与高细高产及联合粉磨系统,由φ3.8×11m 磨机组成的联合预粉磨系统,调试与生产实践。

这些不同工艺水泥粉磨系统入磨物料粒径大大的减小,粒径组成也相对较均齐,物料粗碎和中碎任务均在磨外完成,而管磨机只承担细碎和细磨及超细磨任务。

所以,对水泥磨的研磨体级配与装填技术要求不是很高,但目前对管磨机成品质量要求很高,0.08筛的筛余1%,0.045筛的筛余为10%,从这点意义上讲,管磨机研磨体级配与装填的合理性对系统产量、质量影响仍然是不可忽视的重要环节。

现将预粉磨系统(辊压机+管磨机+高效选粉机组成),联合粉磨系统(辊压机+打散机或V 型选粉机+管磨机),联合预粉磨系统(辊压机+V 型选粉机+管磨机+高效选粉机组成)的管磨机研磨体级配与装填谈点探讨认识。

1水泥磨机配球的基本原则1.1配球时考虑的因素根据入磨物料(熟料)粒径大小,物料特性与系统工艺技术和辊压机能力与磨机能力相对值大小有关,磨机规格性能、转速、磨内结构(各仓长度、衬板形式、隔仓板型式与篦缝的通料率),混合材品种与配比及水份,入磨熟料温度和熟料矿物组成等综合因素。

1.2入磨物料粒径的确定为了解物料粒度分布状况,取入磨物料样用套筛或颗粒级配仪测定,然后进行粒径计算并作出相应的粒径组成曲线。

水泥磨研磨体级配调整总结

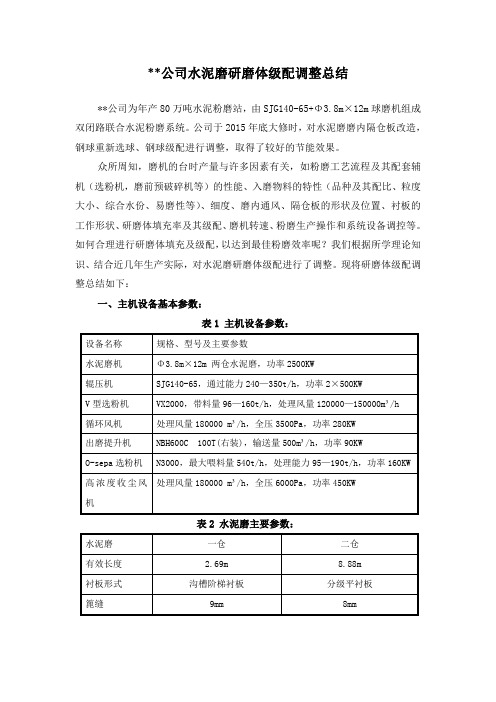

**公司水泥磨研磨体级配调整总结**公司为年产80万吨水泥粉磨站,由SJG140-65+Φ3.8m×12m球磨机组成双闭路联合水泥粉磨系统。

公司于2015年底大修时,对水泥磨磨内隔仓板改造,钢球重新选球、钢球级配进行调整,取得了较好的节能效果。

众所周知,磨机的台时产量与许多因素有关,如粉磨工艺流程及其配套辅机(选粉机,磨前预破碎机等)的性能、入磨物料的特性(品种及其配比、粒度大小、综合水份、易磨性等)、细度、磨内通风、隔仓板的形状及位置、衬板的工作形状、研磨体填充率及其级配、磨机转速、粉磨生产操作和系统设备调控等。

如何合理进行研磨体填充及级配,以达到最佳粉磨效率呢?我们根据所学理论知识、结合近几年生产实际,对水泥磨研磨体级配进行了调整。

现将研磨体级配调整总结如下:一、主机设备基本参数:表1 主机设备参数:表2 水泥磨主要参数:二、研磨体级配调整前后对比:调整思路:1、减少水泥磨钢球装载量,降低水泥磨运行功率。

找出水泥磨钢球装载量与水泥磨台时的最佳结合点。

在水泥磨台时与降低水泥电耗之间,找出最佳平衡点。

2、辊压机预破碎能力较前期略有降低,入磨物料细度增大,需适当加大平均球径。

表3 水泥磨钢球级配调整前:表4 水泥磨钢球级配调整后:钢球级配调整后,一仓装载量降低4.1吨,平均球径增大1.73mm;二仓装载量降低8.06吨,平均球径增大0.74mm。

三、技改效果:技改完成后,经过半个月的调试和调整,球磨机系统台时趋于稳定。

在工艺状况稳定下,实现水泥磨生产P·O42.5水泥平均磨前台时达到136.46t/h,水泥电耗27.92KWh/t,实现了降低水泥电耗的目标。

改造前后技术经济指标对比见下表:调整前后技术经济指标对比表(以P·O42.5水泥数据对比)四、总结1、水泥磨装载量总体降低12.16吨,磨机运行功率降低180KW,水泥磨台时降低2.41 t/h,水泥电耗降低0.81kwh/t。

水泥磨钢球级配调整

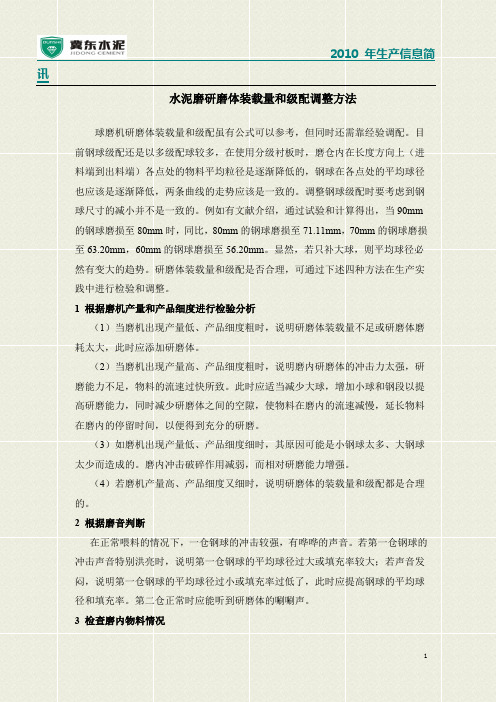

水泥磨研磨体装载量和级配调整方法球磨机研磨体装载量和级配虽有公式可以参考,但同时还需靠经验调配。

目前钢球级配还是以多级配球较多,在使用分级衬板时,磨仓内在长度方向上(进料端到出料端)各点处的物料平均粒径是逐渐降低的,钢球在各点处的平均球径也应该是逐渐降低,两条曲线的走势应该是一致的。

调整钢球级配时要考虑到钢球尺寸的减小并不是一致的。

例如有文献介绍,通过试验和计算得出,当90mm 的钢球磨损至80mm时,同比,80mm的钢球磨损至71.11mm,70mm的钢球磨损至63.20mm,60mm的钢球磨损至56.20mm。

显然,若只补大球,则平均球径必然有变大的趋势。

研磨体装载量和级配是否合理,可通过下述四种方法在生产实践中进行检验和调整。

1 根据磨机产量和产品细度进行检验分析(1)当磨机出现产量低、产品细度粗时,说明研磨体装载量不足或研磨体磨耗太大,此时应添加研磨体。

(2)当磨机出现产量高、产品细度粗时,说明磨内研磨体的冲击力太强,研磨能力不足,物料的流速过快所致。

此时应适当减少大球,增加小球和钢段以提高研磨能力,同时减少研磨体之间的空隙,使物料在磨内的流速减慢,延长物料在磨内的停留时间,以便得到充分的研磨。

(3)如磨机出现产量低、产品细度细时,其原因可能是小钢球太多、大钢球太少而造成的。

磨内冲击破碎作用减弱,而相对研磨能力增强。

(4)若磨机产量高、产品细度又细时,说明研磨体的装载量和级配都是合理的。

2 根据磨音判断在正常喂料的情况下,一仓钢球的冲击较强,有哗哗的声音。

若第一仓钢球的冲击声音特别洪亮时,说明第一仓钢球的平均球径过大或填充率较大;若声音发闷,说明第一仓钢球的平均球径过小或填充率过低了,此时应提高钢球的平均球径和填充率。

第二仓正常时应能听到研磨体的唰唰声。

3 检查磨内物料情况在磨机正常运转、正常喂料的情况下,根据生产经验,球仓中的钢球应露出半个钢球于料面上。

如钢球外露太多,说明装载量偏多或钢球平均球径太大;反之,说明装载量偏少或钢球平均球径太小。

水泥磨研磨体级配调整探讨

第一仓钢球 冲击强度大, 声音响脆, 明第一仓 破 表 碎能力强, 第三仓 和第 四仓声音 略响, 明研磨能力 较 说 好。结论 : 第一 、 、 三 四仓研磨体级配调整方案可行 。

6 看 磨 内检 查 . 2

作者简介

高增军 20 年 7 02 月毕业于安徽理工大学 ,现工作于天津天铁

水泥磨产量和质量采用 1 天之内的平均值 , 5 台时

的平均值是 1. t , 9 h 细度的平均值是 5 %。 0/ . 6

3 水泥磨研磨体级配情 况 . 2

水泥磨第一仓研磨体 的级配情 况是 :10IT的  ̄0 n TI

钢球是 1 , 0nT 的钢球是 4 ,8 m 的钢球 . t ̄ ll 0 9 l . t ̄ 0m 0 是 5  ̄0m . t 7 m的钢球是 5 , 0m 0, . t0 m的钢球是 3 0 6 . 0

3 水泥磨调整前产质量和研磨体级配情况

3 水泥磨产量和质量情况 . 1

在 正常 喂料 情况下停 磨并进 入磨 内进 行采点 取 样 ,采用每隔 1 . m和隔仓篦板两侧取样 的方式采点 0 1 7个 , 第一仓 采点 123 4 第 二仓采 点 5 6 7 8 第 、、 、 , ,、、, 三仓采点 9 1 、1 1 ,第四仓 采点 1 、4 l 、6 l 。 、0 1 、2 3 1 、5 1 、7

细 度 , 7 O 6 5 5 24 0 3 2 2 5 l 7 1 3 l % 27 86 85 74 53 92 9 1 4 1 l

8 O 7 0 6 o

第二 仓研磨 体 的级 配是 :7 m 的钢球 2 ,  ̄ 0m .t 0

冶金集团天乐公司 , 化验室主任 。

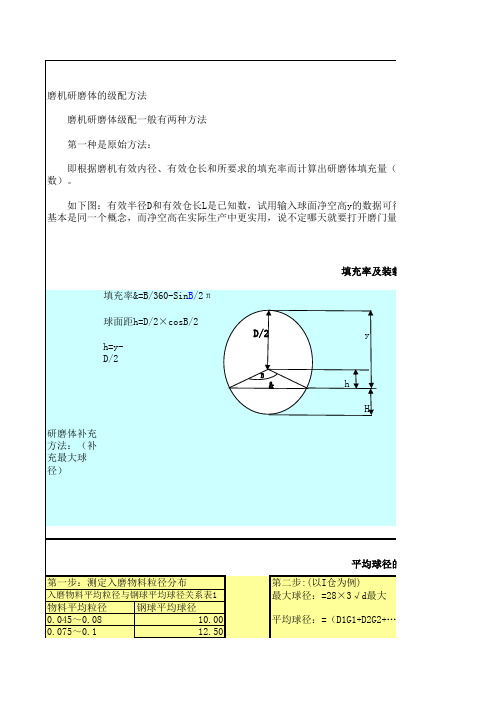

磨机级配方法

填充率&=B/360-SinB/2π

球面距h=D/2×cosB/2

h=yD/2

D/2

B

&

研磨体补充 方法:(补 充最大球 径)

填充率及装载量确定

y h

H

第一步:测定入磨物料粒径分布 Nhomakorabea入磨物料平均粒径与钢球平均球径关系表1

物料平均粒径

钢球平均球径

0.045~0.08

10.00

0.075~0.1

12.50

磨机研磨体的级配方法

磨机研磨体级配一般有两种方法

第一种是原始方法:

即根据磨机有效内径、有效仓长和所要求的填充率而计算出研磨体填充量(吨数),然后根据要求 数)。

如下图:有效半径D和有效仓长L是已知数,试用输入球面净空高y的数据可得出你要求的填充率&, 基本是同一个概念,而净空高在实际生产中更实用,说不定哪天就要打开磨门量一下,补上一些钢球!

根据“两头小中间大原则”,在左表基础上加上小球

Ø

40

30

20

%

5.7

16 30.3

吨

9.98 28.00 53.03

要求值(对应表格):80

第三步:调整

最大球径和最小球径调整

Ø

100

90

80

吨

78 79 80 81 82 83 84 85 45

%

#DIV/0! #DIV/0! ######

40 35 30 25 20 15 10 5 %

4850 4800 4760 4708 4660 4640 4620 4590 4560

种方法——四方形法

第一步:设定四种连续规格的研磨体,按照四方形的分配原则,它们的总和是100%。如下图,可得出平均球径的结 均球径结果相同的组合,根据工艺生产要求选取合适的级配。(可设定自动统计表,只需输入四种研磨体的规格直径 球径结果)。 第二步:根据选取的级配、要求的装载量以及“两头大,中间小原则”加入一组最小球,可得出初始平均球径。

研磨体的级配

研磨体的级配定义:钢球直径的大小及其质量的配合称为级配。

依据:根据被粉磨物料的物理化学性质,磨级的构造以及产品细度要求等因素。

原则:1、根据入磨物粒的粒度、硬度、易磨性及产品细度要求来配合,当入磨物料细度较小,易磨性较好时,产品细度要求细时,就需要加强对物料的研磨作用,装入研磨体的直径应小些;反之,当入磨物料粒度较大,易磨性较差时,就应加强对物料的冲击作用,研磨体的球径应大些。

2、大型磨机和小型磨机,生料磨和水泥磨的钢球应有区别,由于小型磨机的筒体短,物料在磨内停留的时间短,所以在入磨粒度、硬度相同的情况下,为延长物粒在磨内的停留时间,其平均球径应比大型磨机小。

在规格和入磨粒度,易磨性相同的情况下,由于生料细度较水泥粗,加之粘土和铁粉的粒度小,所以生料磨应加强破碎作用,在破碎仓应减小研磨作用。

3、磨内只用大钢球,则钢球之间的间隙率大,物料流速快,出磨物料粗,为了控制物料流速,满足细度要求,经常是大小球配合使用,减少钢球的空隙率,使物料流速减慢,延长物料在磨内的停留时间。

4、各仓研磨体级配时,一般大球和小球都应少,而中间规格的球应多。

“中间大,两头小”,如果物料的粒度大、硬度大,则可增加大球,而减少小球。

5、单仓球磨应全部装钢球,不装钢段,双仓磨的头仓用钢球,后仓用钢段,三仓以上的磨机一般是前两仓装钢球,其余装钢段。

为了提高粉磨效率,一般不允许球和段混合使用。

6、闭路磨机由于有回料入磨,钢球的冲击力由于缓冲作用会减弱,因此钢球的平均球径要大些。

7、由于衬板的选用使带球能力不足,冲击力减小,应适当增加大球。

8、研磨体的总装载量不应超过设计允许的装载量。

粉磨介质的调整1、粉磨介质的调整粉磨介质的装填与配合是否适宜,应通过实践来检验,检验方法有:计算磨机产量、听磨音、检查磨内物粒量、检验产品细度和绘制筛余曲线等。

当磨机出现产量低产品细度粗时,说明介质装载量不足或磨耗大,此时要加介质。

当磨机产量很高,但产品较粗,可能由于磨内介质的冲击过强,磨剥能力不足,料流快所致。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PR GRI PO7-08 V1

研磨

介绍:

● 研磨体的优化是达到有效研磨效果的一个重要因素。

一台球磨机只能对一种产品进行优化,如果磨

机生产几种产品,应该对主要产品进行优化。

● 在磨机优化过程中不能只考虑研磨体,同时必须考虑磨机系统设计,包括选粉机、磨机内部的设计

和状况。

● 为了确保研磨体优化能够起到一定的效果,必须保证几个前提条件。

指标和目标:

● 中间隔仓板处的筛余量

水泥磨:目标2毫米筛的筛余量< 5% 生料磨:目标4毫米筛的筛余量< 5% ● 物料料位

1仓:在料床上可以看到一部分大球 2仓:刚刚超过研磨体高度 ● 填充率的膨胀率:< 3% ● 1仓电耗

水泥磨8-12kWh/t

生料磨,占全部磨机电耗的40-50% ● 篦缝宽度:

1仓6-8毫米 2仓8-10毫米

前提条件:

● 磨机喂料粒度:

熟料和混合材:95%通过25毫米;100%通过50毫米 生料原料:95%通过30毫米;100%通过50毫米 ● 所使用的选粉机应达到最佳性能 ● 以下方面对系统没有限制:

物料的输送 物料的烘干 隔仓板的开度

● 水泥磨的通风:-1.5到2.0m/s ● 熟料温度:<70ºC

从磨机审计检查中要求得到的信息

● 磨机喂料粒度

● 球填充率,急停磨和磨内物料排空后 ● 物料的料位 ● 目前的球级配

● 衬板状况和衬板阶梯高度 ● 隔仓板处物料粒度

●

隔仓板状况、篦缝大小、目前的间隙(如果适合进行流量控制调节)

PR GRI PO7-08 V1

研磨

● 磨机产量

● 磨机电机使用功率

● 磨机尺寸、电机大小、磨机速度、减速机大小等来计算功率。

工具:

● 用于计算磨机电耗的Slegten 公式可以用于估计每仓需要的研磨体量。

参照:研磨区> 工作帮助

● 功率指标能够用于计算把细度和成分考虑在内的磨机的净功率。

参照:BRS 数据库>指标>水泥磨电耗指标(PR1120X )

在这个程序中你可以发现其他信息的参考文件(工具,其他的“如何”程序、知识文件等)这些文 件在水泥分支网中都能够找到(比如:研磨,烧成..)或从BRS 数据库中(指标) 通过L.O Group Portal 进入水泥门户网

参照: >进入所有的局域网>分支网址>水泥

PR GRI PO7-08 V1 研磨

行动步骤

1.确定目标及比较

●由易磨性确定磨机的目标产量以及电耗

●与实际的磨机性能进行比较

2.计算

●对1仓的实际和理论能耗进行计算

3.如果实际能耗小于8kWh/t

●如果实际能耗小于8kWh/t,最大的可能是没有足够的能量对物料进行有效的破碎。

通过对磨机的审

核/检查就能发现物料的粒度大以及研磨体的体积膨胀率高。

●在这种情况下,1仓研磨体的数量可以通过增加装载量得到增加,如果空间允许的话。

在磨内没有足够的空间增加装载量的情况下,建议在增加1仓长度之前先考虑增大研磨体的平均球重。

●在发现熟料比较容易破碎的特殊情况下,不需要8-12kWh/t的电耗,因此在改变仓的长度之前,对

研磨体级配的改变相对容易一些。

4.如果能耗大于12kWh/t

●如果能耗大于12kWh/t,可能1仓的电耗太大,电能就会浪费掉,在隔仓板处的物料细度超过了目

标要求。

很明显的电能浪费就是在没有物料的情况下研磨体空转,也没有体积膨胀。

●作为短期措施可以降低研磨体装载量,但是从长期来看,1仓的长度是可以减少的。

●但是在决定采取这个步骤之前,建议首先在熟料很难破碎并且需要+12kWh/t能耗的情况下尝试使用

平均球径较小的研磨体级配。

5.如果1仓的电耗在正常范围内但是在隔仓板处的物料很粗

●如果1仓的电耗在正常范围内但是在隔仓板处的物料很粗,这表明研磨体的级配平均球径太小。

●在这种情况下需要提高90mm钢球的比例。

避免使用100mm的钢球是为了防止衬板过渡磨损。

但

是100mm的球体在某种情况下作为短期的解决办法是一种优势,能够帮助克服过大粒径的磨机喂料,或者弥补磨损严重的衬板带来的影响。

使用100毫米的研磨体时必须与衬板供货商一起讨论。

6.如果1仓的能耗在正常范围内,但是物料的填充高度低

●如果1仓的能耗在正常范围内,但是物料的填充高度低,这种情况表明研磨体级配太粗(平均球径

大),60毫米的钢球比例应该提高。

7.中间隔仓板的状况

●中间隔仓板的状况对评估1仓的状况非常重要,因为它影响到物料在磨仓中的传送。

●如果篦缝太大就会增加2仓内的积料,2仓的篦缝必须比1仓的篦缝大,这样就会避免更多的积

料。

8.过渡带

●如果从1仓来的粗物料进行更细的研磨,需要对2毫米的物料增加40毫米的研磨体,对更粗的物料

需要加50毫米的研磨体。

研磨

PR GRI PO7-08 V1

9.2仓研磨体的细度

2仓的研磨体应该尽可能细,这样就会产生高研磨比表面面积,但是仍然需要保持可渗透性,避免研磨时间过长。

10.对研磨体填充率的改变

对研磨体填充率的改变应该一小步一小步的进行,避免磨机主电机超负荷运转。

PR GRI PO7-08 V1 研磨

附录

研磨体级配举例:

在以前没有经验的新产品或新磨机情况可以用以下的级配方法:

1、闭路水泥磨

在循环负荷高的情况下,同时安装有超大型的选粉机,2仓较粗研磨体级配更有助于保持级配的渗透性

2、开路系统的水泥磨

3、生料磨

PR GRI PO7-08 V1

研磨

在一些磨机上可用到50%的90毫米的钢球。