螺旋翅片管的换热计算

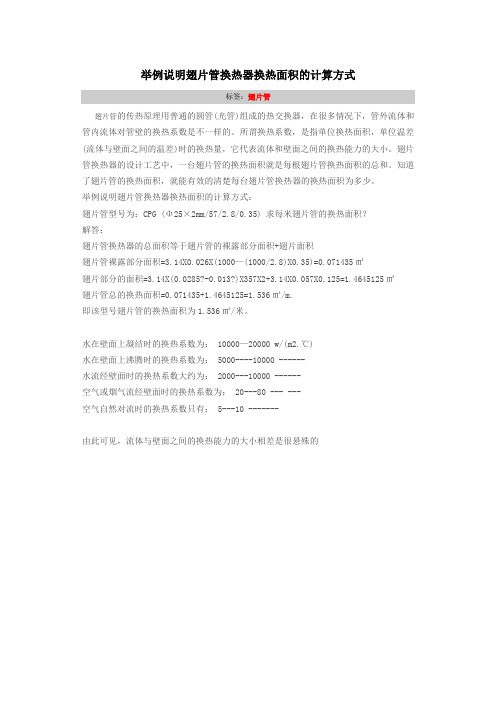

举例说明翅片管换热器换热面积的计算方式

举例说明翅片管换热器换热面积的计算方式

翅片管的传热原理用普通的圆管(光管)组成的热交换器,在很多情况下,管外流体和管内流体对管壁的换热系数是不一样的。

所谓换热系数,是指单位换热面积,单位温差(流体与壁面之间的温差)时的换热量,它代表流体和壁面之间的换热能力的大小。

翅片管换热器的设计工艺中,一台翅片管的换热面积就是每根翅片管换热面积的总和。

知道了翅片管的换热面积,就能有效的清楚每台翅片管换热器的换热面积为多少。

举例说明翅片管换热器换热面积的计算方式:

翅片管型号为:CPG (Φ25×2mm/57/2.8/0.35) 求每米翅片管的换热面积?

解答:

翅片管换热器的总面积等于翅片管的裸露部分面积+翅片面积

翅片管裸露部分面积=3.14X0.026X(1000—(1000/2.8)X0.35)=0.071435㎡

翅片部分的面积=3.14X(0.0285?-0.013?)X357X2+3.14X0.057X0.125=1.4645125㎡

翅片管总的换热面积=0.071435+1.4645125=1.536㎡/m.

即该型号翅片管的换热面积为1.536㎡/米。

水在壁面上凝结时的换热系数为: 10000—20000 w/(m2.℃)

水在壁面上沸腾时的换热系数为: 5000----10000 ------

水流经壁面时的换热系数大约为: 2000---10000 ------

空气或烟气流经壁面时的换热系数为: 20---80 --- ---

空气自然对流时的换热系数只有: 5---10 -------

由此可见,流体与壁面之间的换热能力的大小相差是很悬殊的。

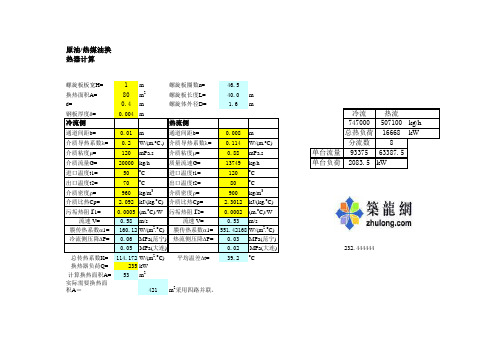

螺旋管式换热器设计参数计算

介质名称柴油进口温度t1 ℃粘度μ kg/m·h 91.375比热C kcal/kg·℃进口压力P1 MPa 75允许压降△P Kpa 污垢热阻ri kcal/m2·h·℃0.0006141管道绝对粗糙度ε mm介质名称水蒸汽进口蒸汽温度T1 ℃冷凝水粘度μf kg/m·h 0.80129冷凝水密度ρf kg/m3重力加速度g m/h2127000000所需冷凝液量Wf kg/h 材质CT90蛇管外径D0 m 蛇管螺旋间距Pt(1.5-2*D0) m 0.04蛇管根数 N 每根蛇管高度 m 2.8每根蛇管换热面积A m2导热系数Kw kcal/m·h·℃4321505954.590.015333333670.3127174计算所需传热面积A计四、总传热系数(外径基准)总传热系数U五、计算所需传热面积A计传热温差△T2.1德雷为德方程(层流)三、壳程对流传热系数ho(冷凝传热)(Di·Gi/μ)·(Di/DH)1/2=1.3蛇管结构一、工艺参数1.1管程介质1.2壳程介质二、管程对流传热系数hi管内质量流速Gi=4Wt/(πDi 2)=Di/DH=2.2西班方程(湍流)冷凝负荷Γ20出口温度t2 ℃125质量流量Wt kg/h 0.4811446导热系数k kcal/m·h·℃0.106554密度ρ kg/m36000预测的出口压力P2 MPa 69所需传热量Q kcal/h0.4175进口蒸汽压力P3 MPa 0.8出口冷凝水温度T2 ℃940.027冷凝水导热系数kf kcal/m·h·℃0.59048冷凝潜热q kcal/kg 902.8158783污垢热阻r0 kcal/m2·h·℃0.00020470.0318蛇管内径Di m 0.023蛇管螺旋径D H m 1每根蛇管圈数 N070每根蛇管长度L m 32.9546091壳侧容器内径D m 1.7壳侧容器筒体长度H m kg/m2·h 5413.263537412.60382365253.318115kcal/m2·h·℃34.62387087m20.00711834m2·h·℃/kcal 140.482186992.80520067233.7735832251.156885kcal/m2·h·℃2.736906852kg/m·h 雷诺数Re=Di·Gi/μ=Pr=Cμ/k=(Re)crit 20853.24704kcal/m2·h·℃kcal/m2·h·℃λ-1/2)=。

螺旋板换热器计算

原油/热媒油换热器计算

螺旋板板宽H=1m螺旋板圈数n=46.5

换热面积A=80m2螺旋板长度L=40.0m

螺旋中心管直径d=0.4m螺旋体外径D= 1.6m

钢板厚度d=0.004m冷流热流

冷流侧热流侧747000507100kg/h 通道间距b=0.01m通道间距b=0.008m总热负荷16668kW 介质导热系数l=0.2W/(m.o C.)介质导热系数l=0.114W/(m.o C)分流数8

介质粘度m=120mPa.s介质粘度m=0.88mPa.s单台流量9337563387.5

介质流量G=20000kg/h质量流速G=13749kg/h单台负荷2083.5kW

进口温度t1=50o C进口温度t1=120o C

出口温度t2=70o C出口温度t2=80o C

介质密度r=960kg/m3介质密度r=900kg/m3

介质比热Cp= 2.092kJ/(kg.o C)介质比热Cp= 2.3012kJ/(kg.o C)

污垢热阻r1=0.0005(m.o C)/W污垢热阻r2=0.0002(m.o C)/W

流速 V=0.58m/s流速 V=0.53m/s

膜传热系数a1=160.12W/(m2.o C)膜传热系数a1=551.42168W/(m2.o C)

冷流侧压降D P=0.06MPa(范宁)热流侧压降D P=0.03MPa(范宁)

0.05MPa(大连)0.02MPa(大连)232.444444

总传热系数K=114.172W/(m2.o C)平均温差D t=39.2o C

换热器负荷Q=235kW

计算换热面积A=53m2

实际需要换热面积A=421m2采用四路并联。

新型螺旋翅片管对流换热系数的研究

l 引言

素和变化规律。

2 物 理模 型

对流换热及其强化一直是人们研究的重要课 题…。流道截 面形状对传 热有很大影 响 ,在

物理模型如图 l 待预热空气 ( , 室温 )从管 温度为 管外加翅片是强化传热的最普遍 的方式之一 。 下部进入 ,高温烟气从管外横 向掠过 ( O 60C) 5 ̄ C,并 新型整体翅片管一次轧制成型 ,能够有效地避免 4 O一 0  ̄ 。为把 管内空 气加热 到 30 接触热阻的产 生,大大提高换热器的传热能力 , 避免管外烟气温降过大 ,造成水汽凝结 ,腐蚀翅 2 5o。 而且能够降低烟气对换热器管外表面的磨损和防 片管 ,烟气温 降应小于 30—30c 由于翅 片 止积灰¨ 。如果 能够利用这种换 热器 ,用高炉 】 煤气对进入热风炉的空气进行预热 ,则能够实现 能源的循环利用 。因此 十分有 必要对其进行研 究。本文主要研究换热器对流换热系数 的影响因

P n Ho g e C e gS ue a n w i h n h sn

( nvr t o c n ea dT c nlg e ig U ie i f i c e h o yB in ) sy S e n o j

Ab ta t B sn emeh d 0 u r a i lt n. ac mp trsf aei p l d t ac lt sr c y uigt to fn me cls h i muai o o ue ot r sa pi clua w e O e teh a —e c a e  ̄tmp rtr i l n ic s e h et x h n r e eauef da dt dsust g e o h lr yd c vei a e trn frc e ・ ai t n o e t l a a s n e h t e o伍

整体型螺旋翅片管省煤器对流传热系数的计算

整体型螺旋翅片管省煤器对流传热系数的计算介绍了整体型螺旋翅片管的优势,阐述了适用于整体型螺旋翅片管对流传热系数计算的相关公式并根据实际运行参数反推此数据,可直接应用于工程实际。

标签:整体型螺旋翅片管;对流传热系数;计算公式引言整体型螺旋翅片管作为锅炉承压元件,因其具有比光管、高频焊接翅片管、H型翅片管更高的耐磨性能,更好的抗积灰性能和更高的传热效率,而越来越多地应用于磨损积灰较严重的锅炉省煤器、余热锅炉蒸发器,以及要求更高传热效率及受热面布置更为紧凑的场合。

然而,在锅炉热力计算时,对整体型螺旋翅片管的对流传热系数,尚没有一个准确、公认的计算方法。

文章按照我国通用的原苏联锅炉机组热力计算标准方法,结合最新实验成果,以省煤器工程应用实例为引,给出整体型螺旋翅片管对流传热系数的计算公式和方法。

1 整体型螺旋翅片管省煤器对流传热系数的计算方法2 工程实例一般省煤器设计计算的大体步骤可按以下步骤进行:(2)按工质侧热平衡式求出工质出口焓及温度。

(3)根据烟气和工质的进出口温度和烟道尺寸情况大致布置受热面,可得出工质及烟气的平均温度?驻T、温压、烟气及工质的流速及受热面积H等。

(4)确定省煤器受热面的传热系数K。

我公司改造的某75t/h循环流化床锅炉省煤器改造,拟选用图2所示规格的整体型翅片管,按上述步骤计算所得的省煤器布置型式为:采用错列管束布置,横向17排,节距122mm,纵向12排,节距75mm,管子受烟气横向冲刷面积1619.9m2,烟气流速ω约7.79m/s。

3 结束语整体轧制成型的螺旋翅片管是一项先进的制管工艺技术,目前国家尚未制定统一的生产制造标准,河南省赛福尔科技有限公司生产的整体型翅片管和制定的相应企业标准(Q/HSF001-2007《高压锅炉用整体型螺旋翅片钢管》,Q/HSF002-2007《低中压锅炉用整体型螺旋翅片钢管》),已经通过国家多个相关机构的全面技术测试和评定,达到或超过国家锅炉行业用钢管标准的相关规定,随着这种管子陆续在一些循环流化床锅炉及余热锅炉的省煤器上的应用,正逐渐被众多用户所认可,其具备的“高效、节能、经济、不易积灰、耐磨损、使用寿命长、环境适应能力强”等优点,使其尤其能广泛应用于燃用劣质燃料的循环流化床锅炉和磨损积灰严重的余热锅炉,并且经济效益显著,可以作为作为光管及焊接式螺旋翅片管省煤器的更新换代产品。

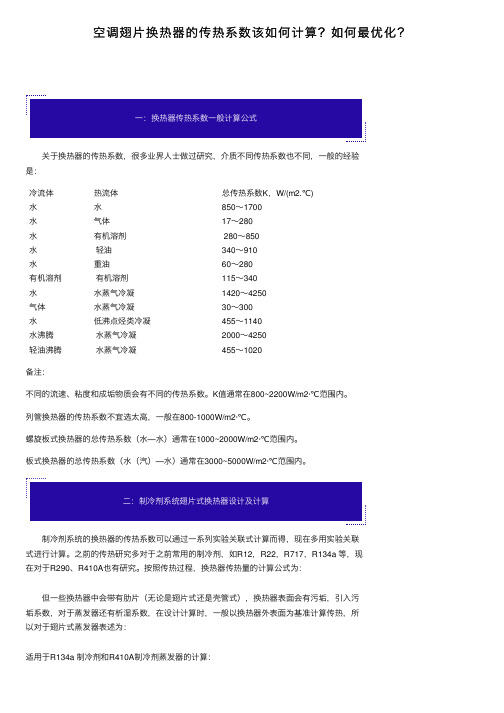

空调翅片换热器的传热系数该如何计算?如何最优化?

空调翅⽚换热器的传热系数该如何计算?如何最优化?⼀:换热器传热系数⼀般计算公式关于换热器的传热系数,很多业界⼈⼠做过研究,介质不同传热系数也不同,⼀般的经验是:冷流体热流体总传热系数K,W/(m2.℃)⽔⽔850~1700⽔⽓体17~280⽔有机溶剂 280~850⽔轻油340~910⽔重油60~280有机溶剂有机溶剂115~340⽔⽔蒸⽓冷凝1420~4250⽓体⽔蒸⽓冷凝30~300⽔低沸点烃类冷凝455~1140⽔沸腾⽔蒸⽓冷凝2000~4250轻油沸腾⽔蒸⽓冷凝455~1020备注:不同的流速、粘度和成垢物质会有不同的传热系数。

K值通常在800~2200W/m2·℃范围内。

列管换热器的传热系数不宜选太⾼,⼀般在800-1000W/m2·℃。

螺旋板式换热器的总传热系数(⽔—⽔)通常在1000~2000W/m2·℃范围内。

板式换热器的总传热系数(⽔(汽)—⽔)通常在3000~5000W/m2·℃范围内。

⼆:制冷剂系统翅⽚式换热器设计及计算制冷剂系统的换热器的传热系数可以通过⼀系列实验关联式计算⽽得,现在多⽤实验关联式进⾏计算。

之前的传热研究多对于之前常⽤的制冷剂,如R12,R22,R717,R134a 等,现在对于R290、R410A也有研究。

按照传热过程,换热器传热量的计算公式为:但⼀些换热器中会带有肋⽚(⽆论是翅⽚式还是壳管式),换热器表⾯会有污垢,引⼊污垢系数,对于蒸发器还有析湿系数,在设计计算时,⼀般以换热器外表⾯为基准计算传热,所以对于翅⽚式蒸发器表述为:适⽤于R134a 制冷剂和R410A制冷剂蒸发器的计算:这个公式⽐较复杂,所需参数⽐较多,⽽且计算时需要假设热流q 来进⾏迭代计算,但经过计算对⽐发现,可以在上⼀个公式的基础上再乘以⼀个系数,经推算为1.05,就可以将上⼀个公式⽤于R134a。

冷柜⼯况的管内侧换热系数不到1000 W/(m2.C)(R22),这和制冷剂质量流速有关,有研究⼈员⽤Kandlikar 关联式通过计算机模拟得出了R134a 不同质量流速下的换热特征(空调⼯况),见下图:下⾯,⼩编再分享⼀些教科书进⾏计算的参数:三:标准中翅⽚换热器传热系数如何得出?最后,我们来看下现⾏标准JB/T7659.4中翅⽚换热器的传热系数是怎么得出的?1、传热系数的计算⽅法换热器热⼯计算的基本公式是:式中,Φ是换热量,单位:Wk是传热系数,单位:W/(㎡·K)A是换热表⾯积,单位:㎡t1、t2分别是两种换热流体的温度,单位:K(开⽒温度)Δt 是换热温差,单位:K根据公式(1),那么传热系数k的公式如下:要算出翅⽚式换热器的传热系数k,就要先算出换热量Φ、换热⾯积A、换热温差Δt。

翅片管换热器结构参数计算

翅片管换热器结构参数计算

首先,翅片间距的计算是根据换热介质和传热需求来确定的。

一般来说,翅片间距的选择应尽量保证翅片之间有足够的空隙,以便换热介质能

够顺利地通过,并利于换热。

此外,翅片间距还会影响到换热介质的压降,因此需要对流体力学条件进行分析计算。

其次,翅片高度和翅片厚度的计算是为了满足换热面积的要求和换热

效果的提高。

换热面积的大小直接影响到换热器的换热能力,而翅片高度

和翅片厚度则决定了翅片的传热性能和强度。

翅片高度和翅片厚度需要根

据实际情况进行优化选择,以实现换热效果的最优化。

管道间距的计算是为了确保管道之间有足够的空间,使换热介质在管

道之间顺利流动,并能够满足相应的安装和维修要求。

一般来说,管道间

距的选择应根据实际布置和空间限制等因素进行考虑,以达到最佳的布局

效果。

管道直径的计算是为了确保换热介质能够顺利地通过管道,并且满足

一定的流动速度和流量要求。

管道直径的选择需要综合考虑换热介质的性质、管道的安装和维修要求以及经济性等因素。

除了以上结构参数的计算,还需要对翅片管换热器的其他参数进行综

合计算和优化设计。

例如,换热器的换热系数、热媒流体的流速和流量、

换热器的压降和温度分布等都需要进行综合计算,以满足换热要求和经济

性的要求。

总的来说,翅片管换热器的结构参数的计算是一个复杂而综合的过程,需要综合考虑换热介质的性质、换热要求、设备安装和维修要求以及经济

性等因素进行设计和优化。

这样才能够实现换热器的高效运行和优异性能。

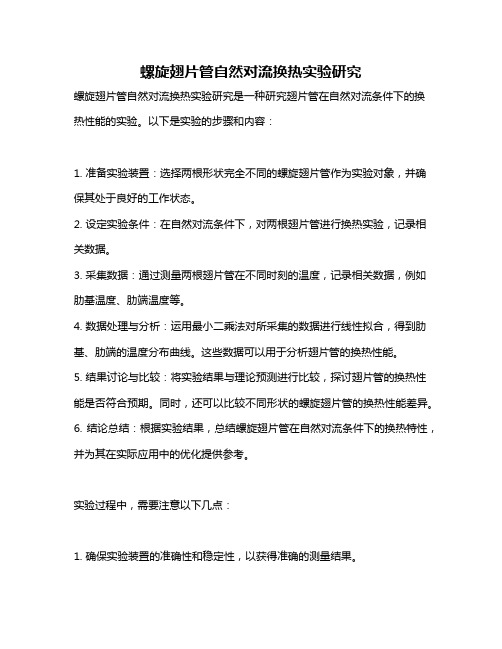

螺旋翅片管自然对流换热实验研究

螺旋翅片管自然对流换热实验研究

螺旋翅片管自然对流换热实验研究是一种研究翅片管在自然对流条件下的换热性能的实验。

以下是实验的步骤和内容:

1. 准备实验装置:选择两根形状完全不同的螺旋翅片管作为实验对象,并确保其处于良好的工作状态。

2. 设定实验条件:在自然对流条件下,对两根翅片管进行换热实验,记录相关数据。

3. 采集数据:通过测量两根翅片管在不同时刻的温度,记录相关数据,例如肋基温度、肋端温度等。

4. 数据处理与分析:运用最小二乘法对所采集的数据进行线性拟合,得到肋基、肋端的温度分布曲线。

这些数据可以用于分析翅片管的换热性能。

5. 结果讨论与比较:将实验结果与理论预测进行比较,探讨翅片管的换热性能是否符合预期。

同时,还可以比较不同形状的螺旋翅片管的换热性能差异。

6. 结论总结:根据实验结果,总结螺旋翅片管在自然对流条件下的换热特性,并为其在实际应用中的优化提供参考。

实验过程中,需要注意以下几点:

1. 确保实验装置的准确性和稳定性,以获得准确的测量结果。

2. 在采集数据时,要保证测量点的代表性,避免出现误差。

3. 在数据处理时,要采用合适的方法进行数据拟合和曲线绘制,以保证结果的准确性。

4. 在结果分析时,要结合理论进行深入探讨,并注意比较不同形状的螺旋翅片管的换热性能差异。

以上内容仅供参考,如需了解更多信息,建议查阅相关文献或咨询专业人士。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本文在螺旋翅片管单管自然对流换热实验的基 础上 ,进行肋片导热的数值计算 ,得出如下结论 : (1)

螺旋翅片管传热问题的数值计算在适体坐标中进行 方便可行 ; (2) 肋片数值计算中 ,引入区域平均表面 传热系数的概念能够弥补理论解的某些不足 ; (3) 肋片导热理论解关于表面传热系数为常数的假定仍 然存在选择最佳值问题 。

Numerical study on heat transfer in a spiral fin

LIU Ai2ping , REN Hong2juan

(College of Energy Power Engineering , Shandong University , Jinan 250061 , China)

=

r′2 ,

T=

T2 ( <′)

<′

=

0

,55

T

<′

=

0

<′=

π,

5T 5 <′

=

0

(3)

式中各系数的计算式如下 :

aE

=

ΔR Re (δ<) e

(8a)

aW

=

ΔR Rw (δ<) w

(8b)

aN

=

RnΔ< (δR) n

(8c)

aS

=

RsΔ< (δR) s

(8d)

ap = aE + aW + aN + aS + 0. 5 m2p ( Rn + Rs) ΔRΔ< (8e)

算 ;ηf2 按一维环肋效率公式计算 ;ηf3 按一维直肋公 式计算 ,然后用哈珀 2 布朗校正系数法进行修正 。表 中数据说明 : 三种方法计算结果相差不超过 10 %。 Bi 不大时 ,第三种方法也可使用 。表面传热系数的 变化是非线性的 , Bi 较小时 ,不考虑表面传热系数 变化的影响 , 会使计算结果偏大 ; 而 Bi 较大时 ,计 算结果偏于保守 。因此 ,即便是假定表面传热系数 为常数进行计算能够满足工程需要 ,也还存在如何 选择这个常量问题要考虑 。

项目

表 1 翅片管几何参数表

符号

几何尺寸 (mm)

翅片间距

s1

翅片管长度 1

母管内径

di

母管外径

do

翅片高度

h

翅片厚度

δ

10 300 (含两端各 25mm 光管)

20 25 9 1

利用高斯2塞德尔迭代法 ,计算不同工况的肋片 内温度分布 。见图 2 、图 3 。由温度分布可以看出 , 羽卷流区域不十分明显 。仅当 ( r - ri ) Π( r0 - ri ) >

参数 m 中采用翅片平均表面传热系数 。利用数值解 法求解上述微分方程 。

考虑到 <′ = 0 和 <′= π处为绝热边界条件 , 对翅片计算区域采取内节点法离散化 ,采用控制容 积积分法求得翅片导热微分方程 (3) 式的离散形 式。

参数 mp中采用区域平均表面传热系数 hk ,它是对 翅片换热表面传热系数恒定不变假设的修正 ,见附 图 1 。它满足下列条件 :

A 辑第 18 卷第 1 期 水 动 力 学 研 究 与 进 展 Ser. A , Vol. 18 ,No. 1 2003 年 1 月 JOURNAL OF HYDRODYNAMICS Jan. , 2003

文章编号 :100024874 (2003) 0120121204

Key words : spiral fin ; the area coefficient for convection ; fin efficiency

1 引言

2 数学模型及计算方法

作为一种高效换热元件 ,螺旋翅片管已被广泛 应用于动力 、冶金 、化工等行业中 。其实验研究已从 不同角度展开 ,取得了一定的成绩 。但是有关螺旋 翅片管传热的分析计算却远不能满足生产设计的需 要 。其原因主要是螺旋翅片管几何形状相对比较复 杂 、几何尺寸特殊 ,给翅片管外的流场及温度场测定 与计算带来一定的困难 。本文引入区域平均表面传 热系数的概念 ,对螺旋翅片管进行了实验研究和分 析计算 ,并在此基础上进行了螺旋翅片管传热的数 值研究 。作者关于自然对流条件下的数值解与实验 结果符合较好 。

图 2 Gr = 25000 时肋片温度分布

r=

( r′2 -

z2 )

1 2

z

=

K<

<=

<′( r2

+

z2 )

1 2

(1 +

K2 )

1 2

求出圆柱坐标系中 ,螺旋翅片内各离散点上的温度 值。

3 计算结果

实验在 Ra = 1 ×104 ~5 ×104 范围进行 ,螺旋翅 片管几何参数见表 1 。

式中 :

刘爱萍等 :螺旋翅片管的换热计算

123

∑hk A k

∑hk A k

∑ h =

k

Ak

=

k

A

(9)

k

hk < hk+1

(10)

h ———该工况下肋片平均表面传热系数 , WΠm2 C°;

Ak ———由图 3 定义的肋片 k 区域的区域面积 , m2 ;

A ———整个肋片的换热面积 ,m2 。 绝热边界上 ,采用附加源项法建立与边界相邻 接的控制容积中的节点的离散方程 ,通过实验确定 肋基与肋端的第一类边界条件 T1 ( <′) 、T2 ( <′) ,求 解全部由内部节点组成的离散方程 ,得到适体坐标 中翅片内各离散点的温度值 ,最后利用关系式 :

(2)

ap TP = aE TE + aW TW + aN TN + aS TS

(7)

引入无量纲过余温度 :

T

=

tto -

tf tf

可得半圆周环形区域螺旋翅片导热问题的数学描 述:

55r′(

′

r

5 5

T) r

+

55<′(

1 r

5 5

<T′)

-

r′m2 T = 0

′

r

=

′

r1

,

T=

T1 ( <′)

′

r

en

∫∫5 5R

(

R

5 5

T) R

d

Rd

<

=

[

Rn ( TN (δR)

n

TP )

-

ws

Rs ( TP (δR)

s

TS )

]Δ<

(4)

ne

∫∫5 5<

(

1 R

5 5

<T)

d

<d

R

=

[

TE Re

- TP (δ<) e

-

sw

TP - TW Rw (δ<) W

]ΔR

(5)

图 1 hk 区域平均表面传热系数分布图

由于翅片很薄 ,可以将沿翅片厚度方向的温度 看作均匀一致 ,导热仅沿周向和径向进行 。将适体 坐标建立在翅片平面上 ,取径向 r′及垂直于 r′的周 向 <′作为一对正交坐标轴 ,利用代数法可以得到相 应坐标变换关系式 :

′

r

=

( r2

+

z2

)

1 2

<′ =

<(1 +

K2 )

1 2

( r2

+

z2 )

Abstract : Based on the experimental studies of the natural convection resulting from heat transfer in a spiral finned tube , the numerical calculation was conducted , the average surface heat2transfer coefficient for convection was defined and calculated , which has improved the computed temperature and fin efficiency.

研究对象 ,其导热微分方程为 :

55r′(

′

r

55rt′)

+

55<′(

1 r′

55<t′)

+

r′λq

=

0

(1)

ne

∫∫Rm2 Td <d R = sw

0. 5 m2p TP ( Rn + Rs ) ΔRΔ<

(6)

式中 , q 为肋片上 、下表面换热量的折算内热源 。

整理得 :

2h(t -

q=

δ

tf )

0. 9735 0. 9724 0. 9103 0. 9016 0. 8489 0. 8446 0. 8326

0. 9897 0. 9856 0. 9203 0. 9085 0. 8575 0. 8564 0. 8548

ηf1 按二维模型 、引用区域平均表面传热系数计

124

水 动 力 学 研 究 与 进 展 2003 年第 1 期

螺旋翅片管的换热计算 Ξ

刘爱萍 , 任洪娟

(山东大学能源与动力工程学院 ,山东济南 250061)

摘 要 : 本文引入区域平均表面传热系数的概念 ,在实验研究的基础上进行了肋基和肋端温度分布预测及肋片换热数 值计算 。

关 键 词 : 翅片管 ;区域平均表面传热系数 ;肋效率 中图分类号 : TK172 文献标识码 :A

参 考 文 献 :