自卸车底盘车架的改装设计及有限元分析_赵美云

自卸车车架有限元分析与轻量化设计

自卸车车架有限元分析与轻量化设计

于发加

【期刊名称】《汽车实用技术》

【年(卷),期】2024(49)4

【摘要】自卸车车架的轻量化一直是整车厂的设计目标之一,车架轻量化不仅可以节约材料和成本,也可以减少油耗,提高经济性。

文章以某型自卸车为研究对象,运用ANSYS软件对车架进行三种工况静力学分析,根据仿真分析数据对车架进行轻量化设计,选取最佳优化方案,对轻量化的车架进行静态和模态分析,验证其是否满足使用要求,分析及轻量化设计自卸车车架对增加自卸车辆的整车使用寿命,对提高其安全可靠性和经济性有一定的工程实践意义。

【总页数】4页(P125-128)

【作者】于发加

【作者单位】青岛港湾职业技术学院继续教育与技能培训中心

【正文语种】中文

【中图分类】U270.32

【相关文献】

1.基于相对灵敏度分析的自卸车车架轻量化设计

2.矿用自卸车车架副梁轻量化设计

3.电动轮自卸车车架结构抗疲劳轻量化设计

4.基于静动态特性的自卸车车架轻量化设计

5.无副车架的重型自卸车架轻量化优化设计

因版权原因,仅展示原文概要,查看原文内容请购买。

基于有限元静力分析的高位自卸汽车改装毕业设计

摘要高位自卸汽车是专用自卸汽车一种,高位自卸汽车主要用于运输散装并可以散堆的货物(如沙、土、以及农作物等),还可用于运输成件的货物,主要服务于建材厂、矿山、工地等。

高位自卸汽车主要装备有车厢举升和倾卸机构,使用方便,运输效率高,具有高度机动性和卸货机械化的特点。

文中一开始阐述了高位自卸汽车改装设计的目的和意义、发展状况以及应用前景。

接着分析论证了一种装载质量为5t的高位自卸汽车的总体设计方案,进行了其举升机构、倾卸机构和后厢门开合机构等主要机构的方案分析和选择、运动分析、动力学分析以及强度和刚度的计算校核;并对其主要构件进行了ANSYS10.0建模和静力学分析。

另外,文中还简单介绍了液压系统的设计计算方法和过程。

最后对改装完成后的高位自卸汽车进行了必要的动力性、燃油经济性和稳定性等主要整车性能的计算分析,计算结果表明整车性能满足要求。

关键词:改装设计;高位自卸汽车;剪式举升机构;有限元;静力学分析ABSTRACTHigh-order dump truck is one of special-purpose dump truck, it mainly be used to transport those goods which can be scattered such as sandstone, soil and some crops, and also be used to transport unit goods, severing for tectonic grounds, mines, workshop. High-order dump truck have carriage rise and dump organization to lift to equip mainly, easy to use, it is with high efficiency to transport, the mechanized characteristic that have high mobility and unload.First,it talking about the purpose and meaning of this design aout the High-order dump truck.And then, analytical argument a kind of lading quality for the high with 5ts High-order dump truck of total design,about the sport and motive analytical of it,s lifting and revolving.At last, regard high-order dump truck as the research object, analyse software ANSYS10.0 with the finite element , has set up finite element model to the principal organ of the high-order dump truck, carry on statics characteristic analyse to model.Moreover,in brief introduced the method and calculation process of the design that the liquid press system in the text. Finally carry on necessary of the calculation of the main whole car of the functions such as motive, the fuel economy and stability etc.Then the result expresses that the car function satisfy designing request.Keyword:Refiting design; High-order dump truck;The shear type of lifting; Finite element; Statics analysis目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 研究本课题的目的和意义 (1)1.2 高位自卸汽车定义、组成、功用 (1)1.3 国内外高位自卸汽车的发展概况 (4)1.4 高位自卸汽车发展方向与前景 (5)1.5 本次设计的主要内容 (5)第2章高位自卸汽车设计计算 (7)2.1 基本尺寸参数的确定 (7)2.2 质量参数的确定 (7)2.2.1额定装载质量m e (7)2.2.2整车整备质量m0 (7)2.2.3总质量m a (8)2.3 高位自卸汽车底盘的选择 (8)2.3.1底盘型号的选定 (9)2.4 本章小结 (10)第3章高位自卸汽车结构方案分析 (12)3.1 高位自卸汽车的举升机构的设计与分析 (12)3.1.1 双缸直推式举升机构 (13)3.1.2 L型举升机构 (14)3.1.3平行四边形举升机构 (15)3.1.4人字形举升机构 (15)3.1.5单级剪式举升机构 (16)3.1.6多级剪式举升机构 (18)3.1.7举升机构的方案的选定 (18)3.2 高位自卸汽车倾卸机构的设计与分析 (19)3.2.1 单缸直推式倾卸机构 (20)3.2.2 杠杆平衡式倾卸机构 (20)3.2.3油缸前推连杆组合式倾卸机构 (21)3.2.4前推杠杆组合式倾卸机构 (21)3.2.5油缸后推连杆组合式倾卸机构 (21)3.2.6 油缸后推杠杆组合式倾卸机构 (22)3.2.7 油缸浮动连杆式倾卸机构 (22)3.2.8 俯冲式杆系倾卸机构 (23)3.2.9Y形倾卸机构 (23)3.2.10倾卸机构方案的选定 (24)3.3 车厢后拦板开合机构的设计与分析 (24)3.3.1 自转开合机构 (24)3.3.2 滑块式开合机构 (25)3.3.3连杆式开合机构 (25)3.3.4杠杆式开合机构 (26)3.3.5后厢门机构方案的选定 (26)3.4 车厢未落报警机构的设计与分析 (26)3.5 车厢锁止机构的设计与分析 (27)3.6 举升锁止机构的设计与分析 (28)3.7 总体机构设计方案的确定 (28)3.8 本章小结 (28)第4章高位举升机构的设计计算 (30)4.1 高位举升机构的运动分析 (30)4.2 高位举升机构的动力分析 (32)4.3 高位举升机构参数的确定 (34)4.3.1基本几何尺寸的确定 (34)4.3.2举升液压缸推力T及行程S的确定 (34)4.4 高位举升机构的校核 (35)4.4.1各铰接点的受力分析 (35)4.4.2各铰接点销的选择与校核 (38)4.4.3油缸作用处杆件尺寸的确定与校核 ·······························错误!未定义书签。

利用有限元技术优化支架设计并应用

1序言某汽车厂研发的一款纯电动微型轿车,后桥为拖曳臂式半独立悬架,在样车路试阶段,汽车制动时后轮存在异响、抖动等问题,急需解决。

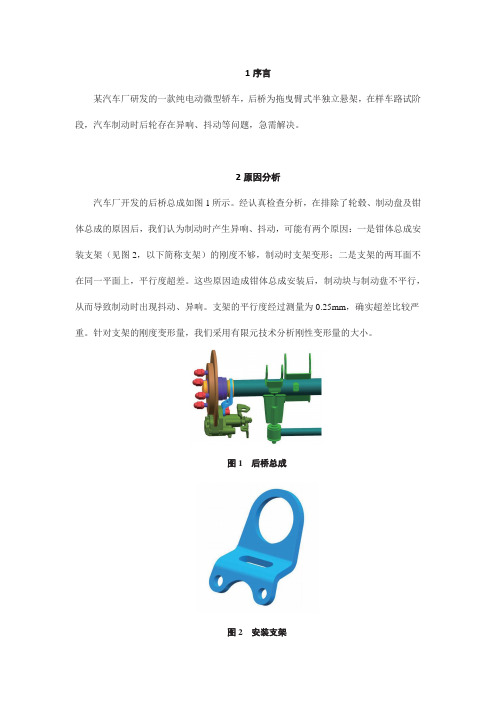

2原因分析汽车厂开发的后桥总成如图1所示。

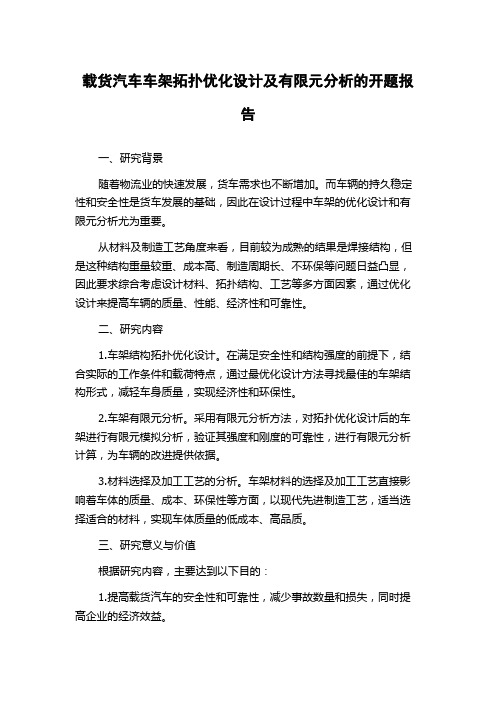

经认真检查分析,在排除了轮毂、制动盘及钳体总成的原因后,我们认为制动时产生异响、抖动,可能有两个原因:一是钳体总成安装支架(见图2,以下简称支架)的刚度不够,制动时支架变形;二是支架的两耳面不在同一平面上,平行度超差。

这些原因造成钳体总成安装后,制动块与制动盘不平行,从而导致制动时出现抖动、异响。

支架的平行度经过测量为0.25mm,确实超差比较严重。

针对支架的刚度变形量,我们采用有限元技术分析刚性变形量的大小。

图1后桥总成图2安装支架3有限元CAE分析支架由6.5mm厚的Q235钢板弯曲而成,属于悬臂梁结构。

首先利用有限元CAE 技术对支架进行受力分析,支架用材料属性见表1。

表1支架用材料属性有限元CAE分析的主要步骤为:①对支架数模指派材料为Q235。

②划分网格,本零件划分网格类型为CTETRA(10),单元大小为2.5mm,如图3所示。

③添加边界条件,约束及载荷。

④利用Nastran求解器进行计算,查看位移大小,最大变形位移量为0.1069mm,支架的弹性变形量严重超差,如图4所示。

图3划分网格图4位移量计算结果4产品优化设计为了解决支架弹性变形较大的问题,必须增加支架的刚度,刚开始提出的方法是在支架两边各焊接一个加强板,如图5所示。

经有限元受力分析,刚度变形最大位移量为0.0856mm,效果并不明显,问题没有得到有效解决,此方法行不通。

图5焊接加强板示意根据以上探索及分析,要想解决根本问题,必须重新设计支架来满足要求。

第一,重新设计支架外形,结合后桥总成的空间要求,给支架的外轮廓加上翻边,增加其整体刚度。

第二,增加材料的厚度,但厚度不能无限制增加,要考虑到产品要求、工艺要求以及成本等因素。

经过综合考虑,将支架的材料厚度增加到8mm。

自卸车底盘车架的改装设计及有限元分析_赵美云

重量、整备重量和 装 载 重 量。 假 设 各 载 荷 在 其 作 用 区 域内均匀分布,根据 车 架 各 个 部 分 所 受 的 载 荷 和 横 截 面积,算出在安放驾驶室的地方施加 0.049 MPa的均 布载荷,在剩余部分施加0.155 MPa的均布载荷。

从图6和图7可 以 看 出:最 大 变 形 发 生 在 车 厢 后 端,最大变形量 为 1.5 mm;最 大 应 力 产 生 在 中 间 段, 最大应力为139.44 MPa,小 于 许 用 值 360 MPa,因 此 车架强度满足要求。 在 计 算 车 架 应 力 强 度 时,是 根 据 支 梁 模 型 的 简 化 图 计 算 的 ,横 梁 等 一 些 条 件 无 法 考 虑 , 因此计算出的结果和 分 析 的 结 果 不 在 同 一 点,但 都 是

收 稿 日 期 :2012-05-07; 修 回 日 期 :2012-07-07 作者简介:赵美云 (1977-),女,河南西平人,讲师,在读博士生,主要研究方向为摩擦学及表面工程、设备故障诊断与状态监测等。

· 46 ·

机 械 工 程 与 自 动况下的最大弯矩为:

Mdmax=k×n×Mmax 。 ……………………… (4) 对于槽形断面,其断面系数为 : [6]

W =t×h(h+6b)/6 。 ……………………… (5)

纵梁危险截面的最大应力为:

σ=Mdmax/W 。 ……………………………… (6) 若σ≤ [σ],则 该 车 架 纵 梁 的 改 装 设 计 满 足 要 求 。

用 汽 车 ,2009(12):48-50. [4] 刘 岩 .自 卸 汽 车 车 架 设 计 [J].专 用 汽 车 ,1981(1):15-18. [5] 闻邦椿.机械设计手 册(第 3 卷)[M].第 5 版.北 京:机 械

载货汽车车架拓扑优化设计及有限元分析的开题报告

载货汽车车架拓扑优化设计及有限元分析的开题报告一、研究背景随着物流业的快速发展,货车需求也不断增加。

而车辆的持久稳定性和安全性是货车发展的基础,因此在设计过程中车架的优化设计和有限元分析尤为重要。

从材料及制造工艺角度来看,目前较为成熟的结果是焊接结构,但是这种结构重量较重、成本高、制造周期长、不环保等问题日益凸显,因此要求综合考虑设计材料、拓扑结构、工艺等多方面因素,通过优化设计来提高车辆的质量、性能、经济性和可靠性。

二、研究内容1.车架结构拓扑优化设计。

在满足安全性和结构强度的前提下,结合实际的工作条件和载荷特点,通过最优化设计方法寻找最佳的车架结构形式,减轻车身质量,实现经济性和环保性。

2.车架有限元分析。

采用有限元分析方法,对拓扑优化设计后的车架进行有限元模拟分析,验证其强度和刚度的可靠性,进行有限元分析计算,为车辆的改进提供依据。

3.材料选择及加工工艺的分析。

车架材料的选择及加工工艺直接影响着车体的质量、成本、环保性等方面,以现代先进制造工艺,适当选择适合的材料,实现车体质量的低成本、高品质。

三、研究意义与价值根据研究内容,主要达到以下目的:1.提高载货汽车的安全性和可靠性,减少事故数量和损失,同时提高企业的经济效益。

2.减少我国的能源和环境负担,优化设计和改进制造工艺,避免资源的浪费和环境污染。

3.积累相关技术和经验,在相应领域做出贡献,并推动该领域技术的进步。

四、研究方法1.车架结构拓扑优化设计。

综合考虑载荷、强度、刚度等因素,采用最优化模拟设计方法,缩短设计周期,降低制造成本。

同时,为了防止优化设计过程中出现失控情况,我们建立了一套预警机制来发现和纠正问题。

2.车架有限元分析。

建立标准分析模型,通过有限元分析计算车架的应力、位移和应变,以确定车架的强度和刚度,在改进设计过程中应用结果。

3.材料选择及加工工艺的分析。

在选择材料的过程中,我们将考虑性能、成本等各方面因素。

在加工工艺的选择过程中,我们将专注于工艺稳定性、效率和成本。

基于有限元法的车架轻量化设计和仿真分析

基于有限元法的车架轻量化设计和仿真分析有限元法在车架轻量化设计和仿真分析中是一种常用的工具。

该方法基于数学模型,将结构划分成一系列小的单元,通过计算每个单元的应力、变形等物理量,反推得到整个结构的力学性能。

在车架轻量化方面,有限元法可以帮助我们快速地找到轻量化的设计方案,并通过仿真分析验证其性能,从而提高车架的安全性和可靠性。

首先,在轻量化设计中,我们需要寻找轻量化的潜在方案。

有限元法可以帮助我们划分车架结构,并计算不同部件的受力情况。

通过对受力情况的分析,我们可以找到那些不必要的部件或重量过剩的区域,从而进行删减。

例如,我们可以尝试使用高强度材料或降低材料使用量等方式来达到轻量化的目的。

其次,在设计轻量化方案后,需要通过仿真分析来验证其性能。

在有限元法中,我们可以将车架结构的物理特性输入到数学模型中,并通过计算得出其应力分布、变形情况等。

通过这种方式,我们可以在实际试验之前,快速地评估轻量化方案的性能,并进行修改和优化。

最后,有限元法还可以帮助我们改进设计方案,以进一步提高车架的性能。

例如,在仿真分析中,我们可以调整材料的类型和厚度,以达到更好的性能。

我们还可以通过优化部件的形状和尺寸,来减少结构的应力集中和变形等问题。

总之,有限元法在车架轻量化设计和仿真分析中是一种非常有效的工具。

通过使用该方法,我们可以快速地找到轻量化方案,并通过性能仿真进行验证和优化,最终提高车架的安全性和可靠性。

为了能更清楚地了解车架轻量化设计和仿真分析的数据,我们可以以一辆小型轿车为例,尝试列出相关数据并进行分析。

首先,我们需要了解该汽车原始的车架结构的总重量、尺寸和材料类型及数量等情况。

假设该汽车的车架总重量为1000千克,尺寸为4000毫米长、1500毫米宽和1500毫米高,使用的材料为钢材和铝材,其中钢材使用量为80%。

我们可以看到,该车架的重量相对较高,需要进行轻量化设计。

接下来,我们可以通过有限元法对该车架进行轻量化设计。

大型矿用自卸车车架结构有限元建模研究

大型矿用自卸车车架结构有限元建模研究陈娜娜【摘要】探讨了某大型矿车车架有限元建模方法研究.以某矿用电动轮自卸车车架为研究对象,基于车架实体几何模型,给出了车架结构的精细化有限元模型.设计了两种车架焊缝结构有限元建模方案,在正常匀速行驶边界条件下,分别对各方案模型进行数值计算分析.通过对应力分布的对比,分析了焊缝模型因素对数值计算结果的影响,进而验证了车架精细化模型的准确性.该车架有限元建模方法适用于各种大型结构件的建模研究,它能定量分析车架的强度和刚度性能,并进行初步的设计.【期刊名称】《科学技术与工程》【年(卷),期】2015(015)001【总页数】6页(P309-314)【关键词】矿用自卸车;车架;焊缝结构;有限元方法;建模研究【作者】陈娜娜【作者单位】清华大学机械工程系,北京100084【正文语种】中文【中图分类】U463.32矿用自卸车结构复杂,使用条件恶劣,车架是其关键部件,车架是矿用车所有系统的连接中枢,为大型结构件,在整个自卸车结构中具有重要地位,在装载、运输和卸载中承受主要的载荷。

车架的可靠性不仅关系到整车能否正常行驶,而且还关系到整车的安全性。

因此对车架进行深入的结构分析在矿用自卸车设计中显得十分重要。

探讨了某大型矿车车架有限元建模方法研究,以某矿用电动轮自卸车车架为研究对象,基于车架实体几何模型,给出了车架结构的精细化有限元模型。

设计了两种车架焊缝结构有限元建模方案,在正常匀速行驶边界条件下,分别对各方案模型进行数值计算分析,通过对应力分布的对比,分析了焊缝模型因素对数值计算结果的影响,进而验证了车架精细化模型的准确性。

该车架有限元建模方法适用于各种大型结构件的建模研究,它能定量分析车架的强度和刚度性能,并进行初步的设计。

1.1 几何模型的建立与简化矿用汽车车架通常包括左、右两根纵梁、中部和尾部抗扭钢管、龙门梁和前部横梁等。

车架中对局部应力较大的部件采用了铸件形式,该结构的车架具有较大的抗弯和抗扭刚度。

载重货车车架设计及有限元分析开题报告

除了有利于共用,车体车架也可以通过材料的不同来发挥轻量化的特性,铝合金是80年代末期相当热门的一种工业材料,虽然重量比铁轻,但是强度却较差,因此如果要用铝合金制成单体车架,虽然在重量上比起铁制车架更占优势,但是强度却无法达到和铁制车架同样的水准。除非增加更多的铝合金材料,利用更多的用量来弥补强度上的不足。不过这样一来,重量必然会相对增加,而原本出于轻量化考量而采用铝合金材料的动机,当然也就失去了意义。也正因为这个原因,铝合金车架在车坛上并未成为主流,少数高性能跑车或是使用了强度更高的碳纤维,或是用碳纤维结合蜂巢状夹层铝合金的复合材料取代了铝合金。但是要用碳纤维制成单体车架,在制作上相当复杂且费时,成本也相对更高,所以至今仍无法普及到一般市售车上,而仅有少数售价高昂的跑车使用,这些是不可能用在载重货车上的。尽管铝合金车架鲜有车厂使用,不过用钢铁车架搭配铝合金钣件的方式,近年来却受到不少车厂的重视,这样的结构不仅可以保留车架本身的强度,同时也可以通过钣件的铝合金化来取得轻量化效果,在研发成本上自然也不像碳纤维制的单体车架那样昂贵。

载货汽车行驶路况复杂车架在各种载荷作用下,将发生弯曲、偏心扭转和整体扭转等变形。目前国内商用车车架设计开始从原有的单纯经验设计进入优化设计阶段,主要特点是以有限元计算分析等手段辅助设计,在零件试制之前对产品就有了初步判断,可以提前解决相当数量的设计问题,但目前有限元分析还只局限在强度计算方面,寿命计算做的较少再有一点就是目前国内车架的开发很少经过台架强度和寿命试验,而目前国内各汽车生产厂车架台架试验所需的硬件应该没有问题,主要问题缺少参数输入方面的积累。另外,由于目前国内还无法杜绝超载现象的存在,所以我们的车架设计偏于保守。相反,国外商用车车架开发过程中有限元分析应用比较广泛,而且台架试验应用也被大量采用,有比较成熟的车架台架试验经验,比如奥地利斯太尔公司的台架试验现在已经非常成熟,车架总成在通过斯太尔的250小时脉冲台架试验后只需要进行300小时的场地试验,检验连接件的可靠性即可,通过这两项试验,车架的使用寿命可到100万公里,目前BENZ,MAN等公司仍利用斯太尔的试验台进行车架台架试验,它们的车架如果不经过脉冲试验,整车不投产。从材料的使用情况看,目前在节油、轻量化的压力下,国内外重型商用车车架普遍采用了高强度钢板,²S\500Mpa的钢板已经广泛应用从成型工艺方面看,传统的纵梁制造工艺采用大型冲压设备及大型模具冲压成型,一次性生产准备投入大,周期长,柔性化差,精度不高,很难适应产品和市场的变化。而且,随着纵梁所用材料强度等级的不断提高,采用传统制造工艺所需的冲压设备会越来越大,对材料的成型性能要求也高,很难适应发展的需要。所以目前普遍采用的是纵梁滚压成型制造工艺,其特点是:柔性化好,精度高,一次性生产准备投入小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

从图6和图7可 以 看 出:最 大 变 形 发 生 在 车 厢 后 端,最大变形量 为 1.5 mm;最 大 应 力 产 生 在 中 间 段, 最大应力为139.44 MPa,小 于 许 用 值 360 MPa,因 此 车架强度满足要求。 在 计 算 车 架 应 力 强 度 时,是 根 据 支 梁 模 型 的 简 化 图 计 算 的 ,横 梁 等 一 些 条 件 无 法 考 虑 , 因此计算出的结果和 分 析 的 结 果 不 在 同 一 点,但 都 是

整车受力如图2 所示,其中 Ge 为装备重力,G0 为 装载力。在静止状态,自 卸 车 底 盘 车 架 主 要 受 自 身 重 力 、驾 驶 室 重 量 、装 载 重 量 的 作 用 。

根据车架的受力情况,将其简化成简支梁模型,均布 载荷为q,弯矩为 M,支反力为Rf 和Rf1,如图3所示。

由 力 矩 平 衡 ,可 计 算 出 前 支 撑 反 力 为 : Rf=G0(L-2b)2+ZGe(c-2c2)。 …………… (1) 设计算截面距 前 支 撑 点 的 距 离 为 x,则 x 截 面 的 弯矩为:

用 汽 车 ,2009(12):48-50. [4] 刘 岩 .自 卸 汽 车 车 架 设 计 [J].专 用 汽 车 ,1981(1):15-18. [5] 闻邦椿.机械设计手 册(第 3 卷)[M].第 5 版.北 京:机 械

工 业 出 版 社 ,2010. [6] 刘 鸿 文 .材 料 力 学 [M].北 京 :高 等 教 育 出 版 社 ,1991.

车体通过钢板弹 簧 连 接 车 轮 提 供 支 撑,静 力 分 析 时可以对连接钢板弹簧的部位全约束。加载结果如图 5所示。

图 3 简 支 梁 模 型 简 化 图

从而 可 求 出 最 大 弯 矩 Mmax,根 据 《机 械 设 计 手 册》[5],取动载荷系数为k=4.0,安 全 系 数 为n=1.4,

则在动载荷工况下的最大弯矩为:

Mdmax=k×n×Mmax 。 ……………………… (4) 对于槽形断面,其断面系数为 : [6]

W =t×h(h+6b)/6 。 ……………………… (5)

纵梁危险截面的最大应力为:

σ=Mdmax/W 。 ……………………………… (6) 若σ≤ [σ],则 该 车 架 纵 梁 的 改 装 设 计 满 足 要 求 。

第 6 期 (总 第 175 期 ) 2012 年 12 月

机械工程与自动化 MECHANICAL ENGINEERING & AUTOMATION

文 章 编 号 :1672-6413(2012)06-0045-03

No.6 Dec.

自卸车底盘车架的改装设计及有限元分析

赵美云,康晓妮,严厚林,王锐锋

纵梁为车架的主 要 承 载 零 件,在 汽 车 行 驶 当 中 受 较大的弯曲应力。本车架纵梁采用了两根抗弯性能较

好 的 平 直 槽 形 梁 ,由 车 架 专 用 热 轧 钢 板 冲 压 而 成 ,且 为 主 副 梁 结 构 ,以 增 加 刚 性 ,材 料 为 16MnReI[3]。参 照 国 内外总质量相近 车 型 的 车 架 纵 梁 断 面 尺 寸 表[4],确 定 纵 梁 断 面 尺 寸 为 300 mm×80 mm×8 mm。

0 引 言 车架是汽车上重 要 的 承 载 部 件,作 为 汽 车 底 盘 的

基础件,其结构形式 直 接 影 响 着 底 盘 各 零 件 的 布 置 安 装。车架主要有边梁式、中梁式和综合式几种 结 构 。 [1] 由于车辆所受到的各 种 载 荷 最 终 都 传 递 给 车 架,故 车 架对整车的各项性能起着至关重要的作用。近年来, 对货物运输合理化和 装 卸 机 械 化 的 要 求 日 益 提 高,为 了 满 足 用 户 提 出 的 要 求 ,自 卸 汽 车 的 改 装 量 越 来 越 大 , 尤其是对底盘的改装,目 的 是 使 其 能 够 在 车 架 加 长 后 在增加装载质量的情况下仍能满足强度和刚度要求, 承受更大的载荷。

收 稿 日 期 :2012-05-07; 修 回 日 期 :2012-07-07 作者简介:赵美云 (1977-),女,河南西平人,讲师,在读博士生,主要研究方向为摩擦学及表面工程、设备故障诊断与状态监测等。

· 46 ·

机 械 工 程 与 自 动 化 2012年第6期

改装后 1 049 2 043 4 450 1 810 5 200 6 000

根 据 表 1,在 加 长 轴 距 500 mm、装 载 质 量 增 加

1 500kg的情况下,对 车 架 进 行 强 度 校 核。 用 上 述 计 算公式得出最大 弯 矩 点 x=2 088 mm,纵梁危险截面 的最大应力为20.947MPa,远远小于临界值360车 EQ3090为例,其改装前、后的参数见表1。

表 1 改 装 前 、后 的 车 架 尺 寸 参 数

参数 前 悬 (mm) 后 悬 (mm) 轴 距 (mm) 轮 距 (mm)

mo(kg) me(kg)

改装前 1 049 2 043 3 950 1 810 5 185 4 500

2012年第6期 机 械 工 程 与 自 动 化

· 47 ·

在许用范围内。另外纵梁和横梁的连接处有应力集 中 ,在 设 计 制 造 时 应 予 考 虑 。 4 结 论

本文对自卸汽车 底 盘 车 架 进 行 了 改 装 设 计,并 用 ANSYS 对 改 进 后 的 车 架 进 行 了 有 限 元 分 析,获 得 了 以 下 结 论 :最 大 应 力 值 出 现 在 举 升 缸 支 架 的 位 置 ,但 是 远小于 材 料 的 屈 服 极 限,满 足 要 求;最 大 变 形 量 为 1.5mm,发生在车 架 尾 梁,属 于 允 许 范 围 内。 本 文 的 结果为车架的进一步试验和优化提供了理论依据。

M(x)=Rfx-2GL0 (x+a)2-G2ce[c2-(Z-x)]2 。 ……………………………………………………… (2)

对 M 求 (x) 导后得最大弯矩点为: x=[Rf-GL0a+Ge(Zc-c1)]/[GL0+Gce]。 …… (3)

只对车架 的 主 体 部 分 建 模 分 析,不 考 虑 焊 缝 的 影 响。

Modified Design and Finite Element Analysis of Tip Truck Chassis Frame

ZHAO Mei-yun,KANG Xiao-ni,YAN Hou-lin,WANG Rui-feng

(College of Mechanical and Material Engineering,China Three Gorges University,Yichang 443002,China) Abstract:In this paper,the beam-type chassis frame was taken as research object and the method of extension after breaking the central was used to make a refitting design.Then the modified frame was made a finite element analysis by ANSYS Workbench.The analysis results show that the improved tip truck loaded 1.5tmore than before,and the maximum stress was much smaller than the allowable one of the material.This result could provide a certain theoretical basis for the further design and optimization of frame. Key words:chassis frame;refitting design;longitudinal and cross beam;finite element analysis

(三峡大学 机械与材料学院,湖北 宜昌 443002)

摘要:以边梁式底盘车架为研究对象,采用中部断 开 后 加 长 的 方 法 对 其 进 行 了 改 装 设 计 , 然 后 利 用 ANSYS Workbench对改装后的车架进行了有限元分析。分析表明 改 进 后 自 卸 车 的 装 载 质 量 提 高 了 1.5t, 而 能 承 受 的最大应力远小于材料的许用应力。研究结果为车架的进一步设计优化提供了一定的理论依据。 关键词:底盘车架;改装设计;纵横梁;有限元分析 中 图 分 类 号 :U463.32 文 献 标 识 码 :A

3.2 载 荷 与 约 束 根据图1所示,作 用 在 车 架 上 的 力 主 要 是 驾 驶 室

重量、整备重量和 装 载 重 量。 假 设 各 载 荷 在 其 作 用 区 域内均匀分布,根据 车 架 各 个 部 分 所 受 的 载 荷 和 横 截 面积,算出在安放驾驶室的地方施加 0.049 MPa的均 布载荷,在剩余部分施加0.155 MPa的均布载荷。

底 盘 改 装 项 目 主 要 包 括 车 架 的 改 变 、加 装 千 斤 顶 、 油箱移 位、移 动 横 梁、移 动 汽 液 管 和 排 气 系 统 改 装 等 。 [2] 本文以边梁 式 车 架 作 为 研 究 对 象,将 车 架 在 其 中 部 断 开 ,使 轴 距 和 总 长 增 加 ,并 计 算 满 载 工 况 下 车 架 所受的弯曲应力,对 其 强 度 进 行 校 核。 然 后 用 有 限 元 分析软件对改装后的 自 卸 车 车 架 进 行 分 析,得 出 车 架 的 应 力 、变 形 分 布 ,根 据 计 算 及 分 析 结 果 验 证 改 装 后 的 车架是否满足使用要求。 1 车 架 的 改 装 设 计 1.1 车 架 总 体 结 构 形 式 的 确 定